1.本发明属于高分子材料技术领域,具体涉及一种常温固化环氧树脂基vitrimer胶黏剂及其制备方法。

背景技术:

2.环氧胶粘剂固化后具有优良的力学性能、粘结性能、热稳定性和防水防腐性能,因此广泛应用于涂料、结构粘结、防水防腐等领域。环氧胶黏剂作为典型的热固性材料,其一旦反应固化后形成稳定三维网络结构,具有不溶不熔的性质,使其成型后无法再重塑和焊接加工,损坏后难以修复和回收利用。

3.环氧胶粘剂的热固性质使其因化学交联而不具热塑性,因此如何让环氧类热固性材料具有热塑性,实现交联的聚合物具有热塑性,加热后交联部分会解交联而产生流动是一大研究热点。环氧树脂类玻璃高分子(vitrimer)是介于热塑与热固的中间体,兼顾有热塑性和热固性,其显著特征是在低温时具有传统热固性环氧类似的性质,而在高温下表现出良好的热塑性,可进行多次重塑、焊接和回收利用。当前,实现环氧热固性材料具有热塑性的关键核心在于调控交联反应以形成物理交联与化学交联共同作用的相对松散的交联网状结构,保证在常温条件下可以自动实现聚合物链的交联并保持稳定,而在加热高温条件下,交联部分会开环复分解聚合,使材料变成非交联或低交联材料从而具有可塑性,降温后聚合物链又重新形成稳定交联结构。

4.目前已有的环氧树脂类玻璃高分子合成固化反应温度较高,成型后交联网络的可塑和重构都是通过加热高温实现,使用条件受限,需要开发常温固化和较低温度即可多次重塑、焊接粘结和形状记忆的热塑

‑

热固中间体材料。

技术实现要素:

5.本发明目的在于提供一种常温固化环氧树脂基vitrimer胶黏剂,其具有粘结强度高,拉伸断裂伸大,弹性模量小,低温柔韧性好,耐冲击性强的特点;同时可在80

‑

200℃温度范围内反复熔融,可塑性强,可焊接性好,具有形状记忆功能;本发明还提供了上述环氧树脂基vitrimer胶黏剂的制备方法。

6.为达到上述目的,采用技术方案如下:

7.一种常温固化环氧树脂基vitrimer胶黏剂,由a组分环氧树脂和b组分环氧固化剂按重量比为1:(0.80~1.20)混合而成;

8.其中,所述a组分的原料组成及重量份数:双酚a型环氧树脂100份,双酚f型环氧树脂5~15份,活性稀释剂5~20份,端环氧基液体丁腈橡胶0.5~20份;

9.所述b组分的原料组成及重量份数:胺类固化剂55~70份,增韧剂15~30份,固化促进剂15~25份;所述的胺类固化剂为长链脂肪胺固化剂、脂环胺类固化剂和聚醚胺类固化剂的混合物;所述的增韧剂为端氨基液体丁腈橡胶、端羧基液体丁腈橡胶、端羟基液体丁腈橡胶中的任意一种或任意混合。

10.按上述方案,所述双酚a型环氧树脂环氧当量为176

‑

190,粘度7000~15000cps;所述双酚f型环氧树脂环氧当量为160

‑

180,粘度700~5000cps。优选地,双酚a型环氧树脂为e

‑

54或e

‑

51或二者混合;所述双酚f型环氧树脂为npef

‑

164x或npef

‑

170或二者混合。

11.按上述方案,所述的活性稀释剂为聚丙二醇二缩水甘油醚、辛基缩水甘油醚、1,4

‑

丁二醇二缩水甘油醚中的任意一种或任意混合。

12.按上述方案,所述的端环氧基液体丁腈橡胶环氧官能度2.0,粘度小于500000cps,丙烯腈含量23~25wt%。

13.按上述方案,所述的长链脂肪胺固化剂、脂环胺类固化剂和聚醚胺类固化剂按质量比100:(2~10):(2~15)。

14.按上述方案,所述的长链脂肪胺固化剂为椰油胺、十二胺、十八胺、油胺中的任意一种或任意混合。

15.按上述方案,所述的脂环胺类固化剂为甲基环己二胺、环己二甲胺1,3

‑

bac、n

‑

氨乙基哌嗪中的任意一种或任意混合。

16.按上述方案,所述的聚醚胺类固化剂为d230、d400、t403中的任意一种,或d230与d400的混合物或d230与t403的混合物。

17.按上述方案,所述的固化促进剂为酚类促进剂的混合物,具体为dmp

‑

30与苯乙烯化苯酚、甲基苯乙烯化苯酚、壬基酚任意一种的混合;其中dmp

‑

30与苯乙烯化苯酚、甲基苯乙烯化苯酚或壬基酚的质量比为(5~15):100。

18.上述常温固化环氧树脂基vitrimer胶黏剂的制备方法,包括如下步骤:

19.双酚a型环氧树脂和端环氧基液体丁腈橡胶倒入搅拌罐中加热至50

‑

60℃搅拌25~30分钟后形成混合液,搅拌速度控制在100r/min~400r/min范围内;加入双酚f型环氧树脂、活性稀释剂继续搅拌10~15分钟后得到a组分环氧树脂;

20.长链脂肪胺固化剂倒入搅拌罐中加热至80

‑

100℃,在100r/min~400r/min搅拌速度范围内搅拌8~10分钟后;加入脂环胺类固化剂和聚醚胺类固化剂继续搅拌8~10分钟后形成胺类固化剂混合液;加入增韧剂,在80

‑

100℃继续搅拌15~20分钟形成胺类固化剂与液体丁腈橡胶的预聚混合物;加入固化促进剂,在80

‑

100℃继续搅拌20~30分钟得到b组分环氧固化剂;

21.所述a组分环氧树脂和所述b组分环氧固化剂按重量比1:(0.80~1.20)混合得到常温固化环氧树脂基vitrimer胶黏剂。

22.本发明采用双酚a型环氧树脂具有高环氧值和低粘度特点,提高生产和施工和易性。双酚f型环氧树脂具有低粘度,稀释效果好,中和调节树脂粘度,避免冬季低温结晶。活性稀释剂具有强稀释能力和反应活性,降低环氧树脂粘度的同时进行增塑,提高柔性。端环氧基液体丁腈橡胶具有良好粘和性和流动性,可与环氧树脂相容性好,作为改性剂可提高环氧胶粘接力和回弹性。本发明的a组分环氧树脂是由双酚a型环氧树脂、双酚f型环氧树脂、双官能团环氧稀释剂和端环氧基液体丁腈橡胶增韧剂进行改性而得,提高环氧胶黏剂的施工和易性、低温抗结晶性、柔韧性和耐冲击性。

23.本发明中胺类固化剂为长链脂肪胺固化剂、脂环胺类固化剂和聚醚胺类固化剂的混合物,利用不同类型胺固化剂复合而成以充分利用自身的特点构建线形分子、星形分子和交联分子结构。其中,长链脂肪胺固化剂的加入可引入柔性长脂肪链,降低交联点的密

度,形成相对松散的线形结构,同时长链脂肪胺抗变形温度低,有利于实现加热重塑。脂环胺类固化剂的加入主要用于调节初凝交联结构和提高早期粘结强度。聚醚胺类固化剂的加入可引进聚醚主链增加柔韧性和断裂伸长率,同时d230、d400和t403配合使用可调控固化产物反应速度、交联密度和柔韧性。

24.所用增韧剂具有反应活性,用作树脂的改性剂以提高树脂断裂韧性、抗冲击强度、延展性、抗剥离强度以及低温剪切性能。

25.所用固化促进剂为酚类促进剂的混合物,其中叔胺含有酚型羟基,活性增加,可用于促进早期固化。苯乙烯化苯酚、甲基苯乙烯化苯酚和壬基酚具有促进固化和增韧作用,提高柔韧性和断裂伸长率。

26.本发明的b组分环氧固化剂是由长链脂肪胺固化剂、脂环胺类固化剂、聚醚胺类固化剂、增韧剂和固化促进剂进行复合改性而得到具有常温固化,柔韧性高,粘结强度大,交联结构和密度可控,可在80

‑

200℃温度范围内反复熔融,可塑性强,可焊接性好,同时具有形状记忆功能的环氧固化剂。

27.本发明通过不同胺类固化剂的复配和具有活性端基团丁腈橡胶调控环氧物理交联与化学交联结构与密度,形成相对松散的交联结构,加热时可激活网络中线形分子和星形分子热熔以及网络中开环复分解聚合反应,实现成型后可再次重塑、焊接和回收利用。

28.本发明采用双组分环氧胶黏剂,粘度小,常温固化成型,不需要加热固化,施工使用方便。固化成型后具有热塑性质,加热可熔融流动,便于再重塑、焊接和粘结。通过丁腈橡胶改性后表现出橡胶类力学性能,弹性大,延伸性好,耐冲击性强。

29.本发明综合环氧热固性、塑料热塑性和橡胶高弹性,创新开发出一种新型的热塑

‑

热固

‑

橡胶三元复合材料,可广泛应用于涂料、结构粘结与修复、防水防腐、环氧回收利用等领域。

30.相对于现有技术,本发明的有益效果如下:

31.1、采用低粘度和高环氧值的双酚a和双酚f型环氧树脂混合物,便于调控和改善环氧交联密度和施工粘度,避免低温结晶。

32.2、采用液体端环氧基液体丁腈橡胶改性环氧树脂,二者相容性好,提高环氧胶粘接力和回弹性,降低固化温度应力集中和低温脆裂风险,有利于环氧交联反应封处理,调控分子交联结构。

33.3、采用长链脂肪胺固化剂椰油胺,十二胺,十八胺,油胺或上述脂肪烷基伯胺的混合物降低环氧交联点的密度,形成相对松散的线形分子为主的结构,其热变形温度低,实现加热反复熔融和重塑,同时可引入柔性长脂肪链,提高柔性和抗冲击性能。

34.4、采用脂环胺类固化剂提高常温下反应速度快,表干时间短,早期固化强度较高,初始粘结强度大。

35.5、采用聚醚胺d220,d400,t403,d230与d400的混合物或d230与t403的混合物可引进聚醚主链增加交联结构柔韧性和断裂伸长率,调控固化产物交联密度和柔韧性,提高环氧胶的弹性、柔韧性和抗撕裂性。

36.6、采用增韧剂为端氨基液体丁腈橡胶,端羧基液体丁腈橡胶,端羟基液体丁腈橡胶或上述液体丁腈橡胶的混合物,其具有反应活性,参与构建交联网状结构,提高断裂韧性、抗冲击强度、延展性、抗剥离强度以及低温剪切性能。

37.7、环氧促进剂采用酚类促进剂的混合物,其中叔胺促进早期固化,提高初始强度。苯乙烯化苯酚、甲基苯乙烯化苯酚和壬基酚具有促进固化和增韧作用,避免固化应力,提高柔韧性和断裂伸长率。

38.8、通过不同胺类固化剂和具有活性端基的丁腈橡胶调控环氧物理交联与化学交联结构与密度,形成相对松散的交联网状结构,加热时可激活网络中开环复分解聚合反应,利用活性端基(活泼氢或环氧环)反应实现交联点密度可调控设计。

39.9.当胺类固化剂分子上含有三个或三个以上活泼氢时可以和多个环氧树脂分子两端的环氧环反应,因此容易形成了以胺类固化剂分子为中心,多个环氧树脂分子连接的相互交联网状结构。上述网络结构一旦形成,加热后难以开环复分解聚合,形成热固性材料。本发明选用的长链脂肪胺固化剂(椰油胺,十二胺,十八胺,油胺)只有在长链端头有2个活泼氢能与环氧树脂分子两端的2个环氧环反应,2个活泼氢和2个环氧环反应容易形成线形长链连接方式,反应后分子之间相互缠绕,而较难形成网状交联结构,形成类似热塑性材料,反应后再加热可熔。本发明采用的脂环胺类固化剂,如甲基环己二胺有4个活泼氢、环己二甲胺1,3

‑

bac有4个活泼氢、n

‑

氨乙基哌嗪有3个活泼氢,其加入主要调控局部连接长链脂肪胺固化剂长链结构而形成星形结构或局部交联结构。类似的,聚醚胺d230、d400、t403有4个活泼氢,其醚键具有很好的柔性,其加入同样可局部连接长链脂肪胺固化剂长链结构而形成星形结构或局部疏松和柔性交联结构。活性端基的丁腈橡胶在链端含有活性基团(如氨基、羧基和羟基),可与环氧树脂分子两端的一个环氧环反应形成封端作用,用于调控长链脂肪胺固化剂与环氧树脂线形分子长链长度;而端环氧基液体丁腈橡胶可与脂环胺和聚醚胺类固化剂分子的活泼氢反应形成封端作用,用于调控星形分子结构和交联结构。

40.10、本发明利用长链脂肪胺固化剂、脂环胺类固化剂、聚醚胺和活性端基丁腈橡胶与环氧树脂不同的反应交联特性,在固化后形成介于热固

‑

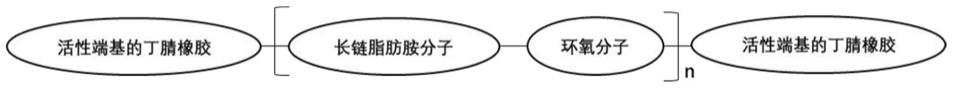

热塑中间体微观结构,其中长链脂肪胺固化剂形成与环氧树脂反应形成典型的n个(中长链脂肪胺 环氧树脂)线形长链结构,而长链结构两端由活性端基的丁腈橡胶封端,即1个活性端基的丁腈橡胶封端 n个(中长链脂肪胺 环氧树脂) 1个活性端基的丁腈橡胶封端,实现分子长度的调控,如图1所示。

41.脂环胺类固化剂和聚醚胺在局部连接长链脂肪胺

‑

环氧分子,形成星形分子结构,即1个活性端基的丁腈橡胶封端 (3~4)个(长链脂肪胺 环氧树脂长链结构) 1个脂环胺,如图2所示。或1个活性端基的丁腈橡胶封端 4个(长链脂肪胺 环氧树脂长链结构) 1个脂环胺结构,如图3所示。通过调控固化产物中图1、图2和图3所示各类分子比例,实现材料热固

‑

热塑微观结构与性能可调,并得到热固

‑

热塑中间体材料,加热后能反复熔融。

42.本发明改变了传统环氧胶黏剂固化后以网状交联为主的结构,形成了以线形长链分子、星形分子为主,局部形成交联结构,并且部分分子链末端具有活性端基(活泼氢或环氧环),便于受热熔融,同时发生接技或交联反应。整体材料体系实现具有热塑性的线形长链分子和星形分子的设计以及局部环氧交联结构的调控,得到分子结构与微观结构介于热塑

‑

热固中间体材料,使用材料具有热塑和热固双重性能。

43.本发明的环氧胶黏剂常温固化表干时间小于24小时,粘结强度大于3mpa,拉伸断裂伸长率大于100%,低温柔韧性好,抗撕裂性和耐冲击性强。可在80

‑

200℃温度范围内反复加热熔融,可塑性强,可焊接性好,同时具有形状记忆功能,实现了环氧胶黏剂的加热熔融和流动,在防水粘结、结构自修复和环氧树脂回收利用等领域应用前景广阔。

附图说明

44.图1:1个活性端基的丁腈橡胶封端 n个(中长链脂肪胺 环氧树脂) 1个活性端基的丁腈橡胶封端长链结构示意图;

45.图2:1个活性端基的丁腈橡胶封端 4个不同(长链脂肪胺 环氧树脂长链结构) 1个脂环胺星形分子结构示意图;

46.图3:1个活性端基的丁腈橡胶封端 4个不同(长链脂肪胺 环氧树脂长链结构) 1个聚醚胺星形分子结构示意图。

具体实施方式

47.以下实施例进一步阐释本发明的技术方案,但不作为对本发明保护范围的限制。

48.本发明常温固化环氧树脂基vitrimer胶黏剂,由a组分环氧树脂和b组分环氧固化剂按重量比为1:(0.80~1.20)混合而成;

49.其中,所述a组分的原料组成及重量份数:双酚a型环氧树脂100份,双酚f型环氧树脂5~15份,活性稀释剂5~20份,端环氧基液体丁腈橡胶0.5~20份;所述双酚a型环氧树脂环氧当量为176

‑

190,粘度7000~15000cps;所述双酚f型环氧树脂环氧当量为160

‑

180,粘度700~5000cps。优选地,双酚a型环氧树脂为e

‑

54或e

‑

51或二者混合;所述双酚f型环氧树脂为npef

‑

164x或npef

‑

170或二者混合;所述的活性稀释剂为聚丙二醇二缩水甘油醚、辛基缩水甘油醚、1,4

‑

丁二醇二缩水甘油醚中的任意一种或任意混合;所述的端环氧基液体丁腈橡胶环氧官能度2.0,粘度小于500000cps,丙烯腈含量23~25wt%。

50.其中,所述b组分的原料组成及重量份数:胺类固化剂55~70份,增韧剂15~30份,固化促进剂15~25份;所述的胺类固化剂为长链脂肪胺固化剂、脂环胺类固化剂和聚醚胺类固化剂的混合物,按质量比100:(2~10):(2~15);所述的长链脂肪胺固化剂为椰油胺、十二胺、十八胺、油胺中的任意一种或任意混合;所述的脂环胺类固化剂为甲基环己二胺、环己二甲胺1,3

‑

bac、n

‑

氨乙基哌嗪中的任意一种或任意混合;所述的聚醚胺类固化剂为d230、d400、t403中的任意一种,或d230与d400的混合物或d230与t403的混合物;所述的增韧剂为端氨基液体丁腈橡胶、端羧基液体丁腈橡胶、端羟基液体丁腈橡胶中的任意一种或任意混合;所述的固化促进剂为酚类促进剂的混合物,具体为dmp

‑

30与苯乙烯化苯酚、甲基苯乙烯化苯酚、壬基酚任意一种的混合;其中dmp

‑

30与苯乙烯化苯酚、甲基苯乙烯化苯酚或壬基酚的质量比为(5~15):100。

51.本发明常温固化环氧树脂基vitrimer胶黏剂的制备方法,过程如下:

52.双酚a型环氧树脂和端环氧基液体丁腈橡胶倒入搅拌罐中加热至50

‑

60℃搅拌25~30分钟后形成混合液,搅拌速度控制在100r/min~400r/min范围内;加入双酚f型环氧树脂、活性稀释剂继续搅拌10~15分钟后得到a组分环氧树脂;

53.长链脂肪胺固化剂倒入搅拌罐中加热至80

‑

100℃,在100r/min~400r/min搅拌速度范围内搅拌8~10分钟后;加入脂环胺类固化剂和聚醚胺类固化剂继续搅拌8~10分钟后形成胺类固化剂混合液;加入增韧剂,在80

‑

100℃继续搅拌15~20分钟形成胺类固化剂与液体丁腈橡胶的预聚混合物;加入固化促进剂,在80

‑

100℃继续搅拌20~30分钟得到b组分环氧固化剂;

54.所述a组分环氧树脂和所述b组分环氧固化剂按重量比1:(0.80~1.20)混合得到

常温固化环氧树脂基vitrimer胶黏剂。

55.实施例1:

56.常温固化环氧树脂基vitrimer胶黏剂的制备方法,它包括如下步骤:

57.1)制备a组分环氧树脂:

58.①

按各原材料组成其及重量份数为:双酚a型环氧树脂100份,双酚f型环氧树脂5份,活性稀释剂5份,端环氧基液体丁腈橡胶0.5份;选取双酚a型环氧树脂e

‑

51,双酚f型环氧树脂npef

‑

170,活性稀释剂聚丙二醇二缩水甘油醚,端环氧基液体丁腈橡胶环氧官能度2.0,粘度小于500000cps,丙烯腈含量23~25wt%;

59.②

按重量份数称取双酚a型环氧树脂和端环氧基液体丁腈橡胶倒入搅拌罐中加热至50

‑

60℃搅拌25~30分钟后形成混合液,搅拌速度控制在100r/min~400r/min范围内;

60.③

按重量份数称取双酚f型环氧树脂、活性稀释剂倒入预先搅拌好的混合液中,在搅拌罐中继续搅拌10~15分钟后形成a组分环氧树脂;

61.2)制备b组分环氧固化剂:

62.①

按各原材料组成其及重量份数为:胺类固化剂55份,端氨基液体丁腈橡胶增韧剂15份,固化促进剂25份;其中胺类固化剂为长链脂肪胺固化剂、脂环胺类固化剂和聚醚胺类固化剂的混合物,长链脂肪胺固化剂、脂环胺类固化剂和聚醚胺类固化剂混合重量份数比为100:2:2。固化促进剂为叔胺dmp

‑

30和甲基苯乙烯化苯酚的混合物,甲基苯乙烯化苯酚与叔胺混合重量份数为100:15;

63.②

按重量份数称取长链脂肪胺固化剂十二胺,倒入搅拌罐中加热至80

‑

100℃,在100r/min~400r/min搅拌速度范围内搅拌8~10分钟后,倒入脂环胺类固化剂甲基环己二胺和聚醚胺固化剂d400继续搅拌8~10分钟后形成胺类固化剂混合液;

64.③

按重量份数称取固化增韧剂,加入预先搅拌好的胺类固化剂混合液,在搅拌罐中保温80

‑

100℃继续搅拌15~20分钟后形成胺类固化剂与液体丁腈橡胶的预聚混合物;

65.④

按重量份数称取固化促进剂,加入预先搅拌好的胺类固化剂与液体丁腈橡胶的预聚混合物,在搅拌罐中保温80

‑

100℃继续搅拌20~30分钟后形成b组分环氧固化剂;

66.3)使用时按a组分环氧树脂与b组分环氧固化剂的重量比为1:0.90,选取a组分环氧树脂和b组分环氧固化剂,充分混合后得到常温固化环氧树脂基vitrimer胶黏剂。试验检测结果如下:

67.1、充分混合后测得环氧胶粘剂表干时间为16小时;

68.2、按《树脂浇铸体性能试验方法》(gb/t 2567

‑

2008)测得抗拉强度为4.2mpa,断裂伸长率为220%,与钢板拉拔粘结强度为5.2mpa。

69.3、固化成型后加热测得环氧胶粘剂反复熔融可塑温度为90℃。

70.上述试验结果表明本发明的环氧胶粘剂室温固化后弹性高、柔韧性好,粘结强度大,加热后可熔和重塑。

71.实施例2:

72.常温固化环氧树脂基vitrimer胶黏剂的制备方法,它包括如下步骤:

73.1)制备a组分环氧树脂:

74.①

按各原材料组成其及重量份数为:双酚a型环氧树脂100份,双酚f型环氧树脂15份,活性稀释剂20份,端环氧基液体丁腈橡胶20份;选取双酚a型环氧树脂e

‑

54、双酚f型环

氧树脂npef

‑

164x、活性稀释剂辛基缩水甘油醚,端环氧基液体丁腈橡胶环氧官能度2.0,粘度小于500000cps,丙烯腈含量23~25wt%;

75.②

按重量份数称取双酚a型环氧树脂和端环氧基液体丁腈橡胶倒入搅拌罐中加热至50

‑

60℃搅拌25~30分钟后形成混合液,搅拌速度控制在100r/min~400r/min范围内;

76.③

按重量份数称取双酚f型环氧树脂、活性稀释剂倒入预先搅拌好的混合液中,在搅拌罐中继续搅拌10~15分钟后形成a组分环氧树脂;

77.2)制备b组分环氧固化剂:

78.①

按各原材料组成其及重量份数为:胺类固化剂70份,端羧基液体丁腈橡胶增韧剂30份,固化促进剂15份;其中胺类固化剂为长链脂肪胺固化剂、脂环胺类固化剂和聚醚胺类固化剂的混合物,长链脂肪胺固化剂、脂环胺类固化剂和聚醚胺类固化剂混合重量份数比为100:10:15。固化促进剂为叔胺dmp

‑

30和苯乙烯化苯酚的混合物,苯乙烯化苯酚与叔胺混合重量份数为100:5。选取各类胺类固化剂,丁腈橡胶增韧剂和固化促进剂;

79.②

按重量份数称取长链脂肪胺固化剂十八胺,倒入搅拌罐中加热至80

‑

100℃,在100r/min~400r/min搅拌速度范围内搅拌8~10分钟后,倒入脂环胺类固化剂环己二甲胺1,3

‑

bac和聚醚胺固化剂d220继续搅拌8~10分钟后形成胺类固化剂混合液;

80.③

按重量份数称取固化增韧剂,加入预先搅拌好的胺类固化剂混合液,在搅拌罐中保温80

‑

100℃继续搅拌15~20分钟后形成胺类固化剂与液体丁腈橡胶的预聚混合物;

81.④

按重量份数称取固化促进剂,加入预先搅拌好的胺类固化剂与液体丁腈橡胶的预聚混合物,在搅拌罐中保温80

‑

100℃继续搅拌20~30分钟后形成b组分环氧固化剂;

82.3)使用时按a组分环氧树脂与b组分环氧固化剂的重量比为1:0.89,选取a组分环氧树脂和b组分环氧固化剂,充分混合后得到常温固化环氧树脂基vitrimer胶黏剂。试验检测结果如下:

83.1、充分混合后测得环氧胶粘剂表干时间为24小时;

84.2、按《树脂浇铸体性能试验方法》(gb/t 2567

‑

2008)测得抗拉强度为4.5mpa,断裂伸长率为165%,与钢板拉拔粘结强度为4.8mpa。

85.3、固化成型后加热测得环氧胶粘剂反复熔融可塑温度为160℃。

86.上述试验结果表明本发明的环氧胶粘剂室温固化后弹性高、柔韧性好,粘结强度大,加热后可熔和重塑。

87.实施例3:

88.常温固化环氧树脂基vitrimer胶黏剂的制备方法,它包括如下步骤:

89.1)制备a组分环氧树脂:

90.①

按各原材料组成其及重量份数为:双酚a型环氧树脂100份,双酚f型环氧树脂10份,活性稀释剂12.5份,端环氧基液体丁腈橡胶10份;选取双酚a型环氧树脂(e

‑

54:e

‑

51=1:1混合物)、双酚f型环氧树脂npef

‑

170、活性稀释剂1,4

‑

丁二醇二缩水甘油醚,端环氧基液体丁腈橡胶环氧官能度2.0,粘度小于500000cps,丙烯腈含量23~25wt%;

91.②

按重量份数称取双酚a型环氧树脂和端环氧基液体丁腈橡胶倒入搅拌罐中加热至50

‑

60℃搅拌25~30分钟后形成混合液,搅拌速度控制在100r/min~400r/min范围内;

92.③

按重量份数称取双酚f型环氧树脂、活性稀释剂倒入预先搅拌好的混合液中,在搅拌罐中继续搅拌10~15分钟后形成a组分环氧树脂;

93.2)制备b组分环氧固化剂:

94.①

按各原材料组成其及重量份数为:胺类固化剂62.5份,端羟基液体丁腈橡胶增韧剂22.5份,固化促进剂20份;其中胺类固化剂为长链脂肪胺固化剂、脂环胺类固化剂和聚醚胺类固化剂的混合物,长链脂肪胺固化剂、脂环胺类固化剂和聚醚胺类固化剂混合重量份数比为100:6:8.5。固化促进剂为叔胺dmp

‑

30和壬基酚的混合物,壬基酚与叔胺混合重量份数为100:10。选取各类胺类固化剂,丁腈橡胶增韧剂和固化促进剂;

95.②

按重量份数称取长链脂肪胺固化剂椰油胺,倒入搅拌罐中加热至80

‑

100℃,在100r/min~400r/min搅拌速度范围内搅拌8~10分钟后,倒入脂环胺类固化剂n

‑

氨乙基哌嗪和聚醚胺固化剂t403继续搅拌8~10分钟后形成胺类固化剂混合液;

96.③

按重量份数称取固化增韧剂,加入预先搅拌好的胺类固化剂混合液,在搅拌罐中保温80

‑

100℃继续搅拌15~20分钟后形成胺类固化剂与液体丁腈橡胶的预聚混合物;

97.④

按重量份数称取固化促进剂,加入预先搅拌好的胺类固化剂与液体丁腈橡胶的预聚混合物,在搅拌罐中保温80

‑

100℃继续搅拌20~30分钟后形成b组分环氧固化剂;

98.3)使用时按a组分环氧树脂与b组分环氧固化剂的重量比为1:0.94,选取a组分环氧树脂和b组分环氧固化剂,充分混合后得到常温固化环氧树脂基vitrimer胶黏剂。试验检测结果如下:

99.1、充分混合后测得环氧胶粘剂表干时间为20小时;

100.2、按《树脂浇铸体性能试验方法》(gb/t 2567

‑

2008)测得抗拉强度为3.8mpa,断裂伸长率为125%,与钢板拉拔粘结强度为5.0mpa。

101.3、固化成型后加热测得环氧胶粘剂反复熔融可塑温度为140℃。

102.上述试验结果表明本发明的环氧胶粘剂室温固化后弹性高、柔韧性好,粘结强度大,加热后可熔和重塑。

103.实施例4:

104.常温固化环氧树脂基vitrimer胶黏剂的制备方法,它包括如下步骤:

105.1)制备a组分环氧树脂:

106.①

按各原材料组成其及重量份数为:双酚a型环氧树脂100份,双酚f型环氧树脂15份,活性稀释剂5份,端环氧基液体丁腈橡胶20份;选取双酚a型环氧树脂e

‑

51、双酚f型环氧树脂(npef

‑

164x:npef

‑

170=1:1混合物)、活性稀释剂聚丙二醇二缩水甘油醚,端环氧基液体丁腈橡胶环氧官能度2.0,粘度小于500000cps,丙烯腈含量23~25wt%;

107.②

按重量份数称取双酚a型环氧树脂和端环氧基液体丁腈橡胶倒入搅拌罐中加热至50

‑

60℃搅拌25~30分钟后形成混合液,搅拌速度控制在100r/min~400r/min范围内;

108.③

按重量份数称取双酚f型环氧树脂、活性稀释剂倒入预先搅拌好的混合液中,在搅拌罐中继续搅拌10~15分钟后形成a组分环氧树脂;

109.2)制备b组分环氧固化剂:

110.①

按各原材料组成其及重量份数为:胺类固化剂55份,增韧剂15份,固化促进剂25份;其中胺类固化剂为长链脂肪胺固化剂、脂环胺类固化剂和聚醚胺类固化剂的混合物,长链脂肪胺固化剂、脂环胺类固化剂和聚醚胺类固化剂混合重量份数比为100:6:8.5。增韧剂为端氨基液体丁腈橡胶的端羧基液体丁腈橡胶按重量分数1:1混合物。固化促进剂为叔胺dmp

‑

30和甲基苯乙烯化苯酚的混合物,甲基苯乙烯化苯酚与叔胺混合重量份数为100:5。选

取各类胺类固化剂,丁腈橡胶增韧剂和固化促进剂;

111.②

按重量份数称取长链脂肪胺固化剂油胺,倒入搅拌罐中加热至80

‑

100℃,在100r/min~400r/min搅拌速度范围内搅拌8~10分钟后,倒入脂环胺类固化剂甲基环己二胺和聚醚胺类固化剂d230与d400混合物(重量份数d230:d400=10:100)继续搅拌8~10分钟后形成胺类固化剂混合液;

112.③

按重量份数称取固化增韧剂,加入预先搅拌好的胺类固化剂混合液,在搅拌罐中保温80

‑

100℃继续搅拌15~20分钟后形成胺类固化剂与液体丁腈橡胶的预聚混合物;

113.④

按重量份数称取固化促进剂,加入预先搅拌好的胺类固化剂与液体丁腈橡胶的预聚混合物,在搅拌罐中保温80

‑

100℃继续搅拌20~30分钟后形成b组分环氧固化剂;

114.3)使用时按a组分环氧树脂与b组分环氧固化剂的重量比为1:0.88,选取a组分环氧树脂和b组分环氧固化剂,充分混合后得到常温固化环氧树脂基vitrimer胶黏剂。试验检测结果如下:

115.1、充分混合后测得环氧胶粘剂表干时间为14小时;

116.2、按《树脂浇铸体性能试验方法》(gb/t 2567

‑

2008)测得抗拉强度为3.7mpa,断裂伸长率为135%,与钢板拉拔粘结强度为4.6mpa。

117.3、固化成型后加热测得环氧胶粘剂反复熔融可塑温度为130℃。

118.上述试验结果表明本发明的环氧胶粘剂室温固化后弹性高、柔韧性好,粘结强度大,加热后可熔和重塑。

119.实施例5:

120.常温固化环氧树脂基vitrimer胶黏剂的制备方法,它包括如下步骤:

121.1)制备a组分环氧树脂:

122.①

按各原材料组成其及重量份数为:双酚a型环氧树脂100份,双酚f型环氧树脂5份,活性稀释剂20份,端环氧基液体丁腈橡胶0.5份;选取双酚a型环氧树脂e

‑

54、双酚f型环氧树脂npef

‑

164x、活性稀释剂(聚丙二醇二缩水甘油醚:辛基缩水甘油醚=1:1混合物),端环氧基液体丁腈橡胶环氧官能度2.0,粘度小于500000cps,丙烯腈含量23~25wt%;

123.②

按重量份数称取双酚a型环氧树脂和端环氧基液体丁腈橡胶倒入搅拌罐中加热至50

‑

60℃搅拌25~30分钟后形成混合液,搅拌速度控制在100r/min~400r/min范围内;

124.③

按重量份数称取双酚f型环氧树脂、活性稀释剂倒入预先搅拌好的混合液中,在搅拌罐中继续搅拌10~15分钟后形成a组分环氧树脂;

125.2)制备b组分环氧固化剂:

126.①

按各原材料组成其及重量份数为:胺类固化剂70份,端氨基液体丁腈橡胶增韧剂30份,固化促进剂15份;其中胺类固化剂为长链脂肪胺固化剂、脂环胺类固化剂和聚醚胺类固化剂的混合物,长链脂肪胺固化剂、脂环胺类固化剂和聚醚胺类固化剂混合重量份数比为100:2:15。固化促进剂为叔胺dmp

‑

30和苯乙烯化苯酚的混合物,苯乙烯化苯酚与叔胺混合重量份数为100:15。选取各类胺类固化剂,丁腈橡胶增韧剂和固化促进剂;

127.②

按重量份数称取长链脂肪胺固化剂十二胺与十八胺混合物(重量份数十二胺:十八胺=50:50),倒入搅拌罐中加热至80

‑

100℃,在100r/min~400r/min搅拌速度范围内搅拌8~10分钟后,倒入脂环胺类固化剂环己二甲胺1,3

‑

bac和聚醚胺类固化剂d400继续搅拌8~10分钟后形成胺类固化剂混合液;

128.③

按重量份数称取固化增韧剂,加入预先搅拌好的胺类固化剂混合液,在搅拌罐中保温80

‑

100℃继续搅拌15~20分钟后形成胺类固化剂与液体丁腈橡胶的预聚混合物;

129.④

按重量份数称取固化促进剂,加入预先搅拌好的胺类固化剂与液体丁腈橡胶的预聚混合物,在搅拌罐中保温80

‑

100℃继续搅拌20~30分钟后形成b组分环氧固化剂;

130.3)使用时按a组分环氧树脂与b组分环氧固化剂的重量比为1:0.96,选取a组分环氧树脂和b组分环氧固化剂,充分混合后得到常温固化环氧树脂基vitrimer胶黏剂。试验检测结果如下:

131.1、充分混合后测得环氧胶粘剂表干时间为24小时;

132.2、按《树脂浇铸体性能试验方法》(gb/t 2567

‑

2008)测得抗拉强度为3.3mpa,断裂伸长率为185%,与钢板拉拔粘结强度为4.3mpa。

133.3、固化成型后加热测得环氧胶粘剂反复熔融可塑为110℃。

134.上述试验结果表明本发明的环氧胶粘剂室温固化后弹性高、柔韧性好,粘结强度大,加热后可熔和重塑。

135.实施例6:

136.常温固化环氧树脂基vitrimer胶黏剂的制备方法,它包括如下步骤:

137.1)制备a组分环氧树脂:

138.①

按各原材料组成其及重量份数为:双酚a型环氧树脂100份,双酚f型环氧树脂12.5份,活性稀释剂8.5份,端环氧基液体丁腈橡胶15份;选取双酚a型环氧树脂(e

‑

54:e

‑

51=2:8混合物)、双酚f型环氧树脂(npef

‑

164x:npef

‑

170=8:2混合物)、活性稀释剂1,4

‑

丁二醇二缩水甘油醚,端环氧基液体丁腈橡胶环氧官能度2.0,粘度小于500000cps,丙烯腈含量23~25wt%;

139.②

按重量份数称取双酚a型环氧树脂和端环氧基液体丁腈橡胶倒入搅拌罐中加热至50

‑

60℃搅拌25~30分钟后形成混合液,搅拌速度控制在100r/min~400r/min范围内;

140.③

按重量份数称取双酚f型环氧树脂、活性稀释剂倒入预先搅拌好的混合液中,在搅拌罐中继续搅拌10~15分钟后形成a组分环氧树脂;

141.2)制备b组分环氧固化剂:

142.①

按各原材料组成其及重量份数为:胺类固化剂58.5份,端羟基液体丁腈橡胶增韧剂26份,固化促进剂17.5份;其中胺类固化剂为长链脂肪胺固化剂、脂环胺类固化剂和聚醚胺类固化剂的混合物,长链脂肪胺固化剂、脂环胺类固化剂和聚醚胺类固化剂混合重量份数比为100:10:15。固化促进剂为叔胺dmp

‑

30和壬基酚的混合物,壬基酚与叔胺混合重量份数为100:7.5。选取各类胺类固化剂,丁腈橡胶增韧剂和固化促进剂;

143.②

按重量份数称取长链脂肪胺固化剂椰油胺与油胺混合物(重量份数椰油胺:油胺=30:70),倒入搅拌罐中加热至80

‑

100℃,在100r/min~400r/min搅拌速度范围内搅拌8~10分钟后,倒入脂环胺类固化剂n

‑

氨乙基哌嗪和聚醚胺类固化剂d230与t403混合物(重量份数d230:t403=30:70)继续搅拌8~10分钟后形成胺类固化剂混合液;

144.③

按重量份数称取固化增韧剂,加入预先搅拌好的胺类固化剂混合液,在搅拌罐中保温80

‑

100℃继续搅拌15~20分钟后形成胺类固化剂与液体丁腈橡胶的预聚混合物;

145.④

按重量份数称取固化促进剂,加入预先搅拌好的胺类固化剂与液体丁腈橡胶的预聚混合物,在搅拌罐中保温80

‑

100℃继续搅拌20~30分钟后形成b组分环氧固化剂;

146.3)使用时按a组分环氧树脂与b组分环氧固化剂的重量比为1:0.91,选取a组分环氧树脂和b组分环氧固化剂,充分混合后得到常温固化环氧树脂基vitrimer胶黏剂。试验检测结果如下:

147.1、充分混合后测得环氧胶粘剂表干时间为17小时;

148.2、按《树脂浇铸体性能试验方法》(gb/t 2567

‑

2008)测得抗拉强度为3.9mpa,断裂伸长率为130%,与钢板拉拔粘结强度为5.3mpa。

149.3、固化成型后加热测得环氧胶粘剂反复熔融可塑温度为150℃。

150.上述试验结果表明本发明的环氧胶粘剂室温固化后弹性高、柔韧性好,粘结强度大,加热后可熔和重塑。

151.实施例7:

152.常温固化环氧树脂基vitrimer胶黏剂的制备方法,它包括如下步骤:

153.1)制备a组分环氧树脂:

154.①

按各原材料组成其及重量份数为:双酚a型环氧树脂100份,双酚f型环氧树脂7.5份,活性稀释剂16份,端环氧基液体丁腈橡胶5份;选取双酚a型环氧树脂(e

‑

54:e

‑

51=8:2混合物)、双酚f型环氧树脂(npef

‑

164x:npef

‑

170=2:8混合物)、活性稀释剂(辛基缩水甘油醚:1,4

‑

丁二醇二缩水甘油醚=3:7混合物),端环氧基液体丁腈橡胶环氧官能度2.0,粘度小于500000cps,丙烯腈含量23~25wt%;

155.②

按重量份数称取双酚a型环氧树脂和端环氧基液体丁腈橡胶倒入搅拌罐中加热至50

‑

60℃搅拌25~30分钟后形成混合液,搅拌速度控制在100r/min~400r/min范围内;

156.③

按重量份数称取双酚f型环氧树脂、活性稀释剂倒入预先搅拌好的混合液中,在搅拌罐中继续搅拌10~15分钟后形成a组分环氧树脂;

157.2)制备b组分环氧固化剂:

158.①

按各原材料组成其及重量份数为:胺类固化剂66份,端羟基液体丁腈橡胶增韧剂18.5份,固化促进剂22.5份;其中胺类固化剂为长链脂肪胺固化剂、脂环胺类固化剂和聚醚胺类固化剂的混合物,长链脂肪胺固化剂、脂环胺类固化剂和聚醚胺类固化剂混合重量份数比为100:5:11.5。固化促进剂为叔胺dmp

‑

30和甲基苯乙烯化苯酚的混合物,甲基苯乙烯化苯酚与叔胺混合重量份数为100:12.5。选取各类胺类固化剂,丁腈橡胶增韧剂和固化促进剂;

159.②

按重量份数称取长链脂肪胺固化剂十二胺与油胺混合物(重量份数椰油胺:油胺=20:80),倒入搅拌罐中加热至80

‑

100℃,在100r/min~400r/min搅拌速度范围内搅拌8~10分钟后,倒入脂环胺类固化剂甲基环己二胺和聚醚胺类固化剂d230继续搅拌8~10分钟后形成胺类固化剂混合液;

160.③

按重量份数称取固化增韧剂,加入预先搅拌好的胺类固化剂混合液,在搅拌罐中保温80

‑

100℃继续搅拌15~20分钟后形成胺类固化剂与液体丁腈橡胶的预聚混合物;

161.④

按重量份数称取固化促进剂,加入预先搅拌好的胺类固化剂与液体丁腈橡胶的预聚混合物,在搅拌罐中保温80

‑

100℃继续搅拌20~30分钟后形成b组分环氧固化剂;

162.3)使用时按a组分环氧树脂与b组分环氧固化剂的重量比为1:0.86,选取a组分环氧树脂和b组分环氧固化剂,充分混合后得到常温固化环氧树脂基vitrimer胶黏剂。试验检测结果如下:

163.1、充分混合后测得环氧胶粘剂表干时间为23小时;

164.2、按《树脂浇铸体性能试验方法》(gb/t 2567

‑

2008)测得抗拉强度为4.1mpa,断裂伸长率为118%,与钢板拉拔粘结强度为4.7mpa。

165.3、固化成型后加热测得环氧胶粘剂反复熔融可塑温度为125℃。

166.上述试验结果表明本发明的环氧胶粘剂室温固化后弹性高、柔韧性好,粘结强度大,加热后可熔和重塑。

167.实施例8:

168.常温固化环氧树脂基vitrimer胶黏剂的制备方法,它包括如下步骤:

169.1)制备a组分环氧树脂:

170.①

按各原材料组成其及重量份数为:双酚a型环氧树脂100份,双酚f型环氧树脂15份,活性稀释剂12.5份,端环氧基液体丁腈橡胶0.5份;选取双酚a型环氧树脂(e

‑

54:e

‑

51=3:7混合物)、双酚f型环氧树脂(npef

‑

164x:npef

‑

170=7:3混合物)、活性稀释剂(聚丙二醇二缩水甘油醚:1,4

‑

丁二醇二缩水甘油醚=9:1混合物),端环氧基液体丁腈橡胶环氧官能度2.0,粘度小于500000cps,丙烯腈含量23~25wt%;

171.②

按重量份数称取双酚a型环氧树脂和端环氧基液体丁腈橡胶倒入搅拌罐中加热至50

‑

60℃搅拌25~30分钟后形成混合液,搅拌速度控制在100r/min~400r/min范围内;

172.③

按重量份数称取双酚f型环氧树脂、活性稀释剂倒入预先搅拌好的混合液中,在搅拌罐中继续搅拌10~15分钟后形成a组分环氧树脂;

173.2)制备b组分环氧固化剂:

174.①

按各原材料组成其及重量份数为:胺类固化剂70份,增韧剂30份,固化促进剂20份;其中胺类固化剂为长链脂肪胺固化剂、脂环胺类固化剂和聚醚胺类固化剂的混合物,长链脂肪胺固化剂、脂环胺类固化剂和聚醚胺类固化剂混合重量份数比为100:8:2。增韧剂为端羟基液体丁腈橡胶的端羧基液体丁腈橡胶按重量分数1:2混合物。固化促进剂为叔胺dmp

‑

30和苯乙烯化苯酚的混合物,苯乙烯化苯酚与叔胺混合重量份数为100:10。选取各类胺类固化剂,丁腈橡胶增韧剂和固化促进剂;

175.②

按重量份数称取长链脂肪胺固化剂十二胺,倒入搅拌罐中加热至80

‑

100℃,在100r/min~400r/min搅拌速度范围内搅拌8~10分钟后,倒入脂环胺类固化剂n

‑

氨乙基哌嗪和聚醚胺类固化剂t403继续搅拌8~10分钟后形成胺类固化剂混合液;

176.③

按重量份数称取固化增韧剂,加入预先搅拌好的胺类固化剂混合液,在搅拌罐中保温80

‑

100℃继续搅拌15~20分钟后形成胺类固化剂与液体丁腈橡胶的预聚混合物;

177.④

按重量份数称取固化促进剂,加入预先搅拌好的胺类固化剂与液体丁腈橡胶的预聚混合物,在搅拌罐中保温80

‑

100℃继续搅拌20~30分钟后形成b组分环氧固化剂;

178.3)使用时按a组分环氧树脂与b组分环氧固化剂的重量比为1:0.80,选取a组分环氧树脂和b组分环氧固化剂,充分混合后得到常温固化环氧树脂基vitrimer胶黏剂。试验检测结果如下:

179.1、充分混合后测得环氧胶粘剂表干时间为18小时;

180.2、按《树脂浇铸体性能试验方法》(gb/t 2567

‑

2008)测得抗拉强度为4.5mpa,断裂伸长率为190%,与钢板拉拔粘结强度为5.6mpa。

181.3、固化成型后加热测得环氧胶粘剂反复熔融可塑温度为110℃。

182.上述试验结果表明本发明的环氧胶粘剂室温固化后弹性高、柔韧性好,粘结强度大,加热后可熔和重塑。

183.实施例9:

184.常温固化环氧树脂基vitrimer胶黏剂的制备方法,它包括如下步骤:

185.1)制备a组分环氧树脂:

186.①

按各原材料组成其及重量份数为:双酚a型环氧树脂100份,双酚f型环氧树脂8.5份,活性稀释剂10份,端环氧基液体丁腈橡胶17.5份;选取双酚a型环氧树脂(e

‑

54:e

‑

51=1:9混合物)、双酚f型环氧树脂(npef

‑

164x:npef

‑

170=9:1混合物)、活性稀释剂(聚丙二醇二缩水甘油醚:辛基缩水甘油醚=1:9混合物),端环氧基液体丁腈橡胶环氧官能度2.0,粘度小于500000cps,丙烯腈含量23~25wt%;

187.②

按重量份数称取双酚a型环氧树脂和端环氧基液体丁腈橡胶倒入搅拌罐中加热至50

‑

60℃搅拌25~30分钟后形成混合液,搅拌速度控制在100r/min~400r/min范围内;

188.③

按重量份数称取双酚f型环氧树脂、活性稀释剂倒入预先搅拌好的混合液中,在搅拌罐中继续搅拌10~15分钟后形成a组分环氧树脂;

189.2)制备b组分环氧固化剂:

190.①

按各原材料组成其及重量份数为:胺类固化剂60份,端氨基液体丁腈橡胶增韧剂20份,固化促进剂23份;其中胺类固化剂为长链脂肪胺固化剂、脂环胺类固化剂和聚醚胺类固化剂的混合物,长链脂肪胺固化剂、脂环胺类固化剂和聚醚胺类固化剂混合重量份数比为100:7:15。固化促进剂为叔胺dmp

‑

30和甲基苯乙烯化苯酚的混合物,甲基苯乙烯化苯酚与叔胺混合重量份数为100:6。选取各类胺类固化剂,丁腈橡胶增韧剂和固化促进剂;

191.②

按重量份数称取长链脂肪胺固化剂十八胺与油胺混合物(重量份数十八胺:油胺=10:90),倒入搅拌罐中加热至80

‑

100℃,在100r/min~400r/min搅拌速度范围内搅拌8~10分钟后,倒入脂环胺类固化剂环己二甲胺1,3

‑

bac和聚醚胺类固化剂d230与d400混合物(重量份数d230:d400=30:70)继续搅拌8~10分钟后形成胺类固化剂混合液;

192.③

按重量份数称取固化增韧剂,加入预先搅拌好的胺类固化剂混合液,在搅拌罐中保温80

‑

100℃继续搅拌15~20分钟后形成胺类固化剂与液体丁腈橡胶的预聚混合物;

193.④

按重量份数称取固化促进剂,加入预先搅拌好的胺类固化剂与液体丁腈橡胶的预聚混合物,在搅拌罐中保温80

‑

100℃继续搅拌20~30分钟后形成b组分环氧固化剂;

194.3)使用时按a组分环氧树脂与b组分环氧固化剂的重量比为1:0.89,选取a组分环氧树脂和b组分环氧固化剂,充分混合后得到常温固化环氧树脂基vitrimer胶黏剂。试验检测结果如下:

195.1、充分混合后测得环氧胶粘剂表干时间为15小时;

196.2、按《树脂浇铸体性能试验方法》(gb/t 2567

‑

2008)测得抗拉强度为3.9mpa,断裂伸长率为150%,与钢板拉拔粘结强度为4.8mpa。

197.3、固化成型后加热测得环氧胶粘剂反复熔融可塑温度为125℃。

198.上述试验结果表明本发明的环氧胶粘剂室温固化后弹性高、柔韧性好,粘结强度大,加热后可熔和重塑。

199.实施例10:

200.常温固化环氧树脂基vitrimer胶黏剂的制备方法,它包括如下步骤:

201.1)制备a组分环氧树脂:

202.①

按各原材料组成其及重量份数为:双酚a型环氧树脂100份,双酚f型环氧树脂13份,活性稀释剂7份,端环氧基液体丁腈橡胶2.5份;选取双酚a型环氧树脂(e

‑

51)、双酚f型环氧树脂(npef

‑

164x:npef

‑

170=1:9混合物)、活性稀释剂(聚丙二醇二缩水甘油醚:1,4

‑

丁二醇二缩水甘油醚=4:6混合物),端环氧基液体丁腈橡胶环氧官能度2.0,粘度小于500000cps,丙烯腈含量23~25wt%;

203.②

按重量份数称取双酚a型环氧树脂和端环氧基液体丁腈橡胶倒入搅拌罐中加热至50

‑

60℃搅拌25~30分钟后形成混合液,搅拌速度控制在100r/min~400r/min范围内;

204.③

按重量份数称取双酚f型环氧树脂、活性稀释剂倒入预先搅拌好的混合液中,在搅拌罐中继续搅拌10~15分钟后形成a组分环氧树脂;

205.2)制备b组分环氧固化剂:

206.①

按各原材料组成其及重量份数为:胺类固化剂55份,端羟基液体丁腈橡胶增韧剂15份,固化促进剂24份;其中胺类固化剂为长链脂肪胺固化剂、脂环胺类固化剂和聚醚胺类固化剂的混合物,长链脂肪胺固化剂、脂环胺类固化剂和聚醚胺类固化剂混合重量份数比为100:2:7。固化促进剂为叔胺dmp

‑

30和壬基酚的混合物,壬基酚与叔胺混合重量份数为100:14。选取各类胺类固化剂,丁腈橡胶增韧剂和固化促进剂;

207.②

按重量份数称取长链脂肪胺固化剂十八胺,倒入搅拌罐中加热至80

‑

100℃,在100r/min~400r/min搅拌速度范围内搅拌8~10分钟后,倒入脂环胺类固化剂n

‑

氨乙基哌嗪和聚醚胺类固化剂d230与t403混合物(重量份数d230:t403=50:50)继续搅拌8~10分钟后形成胺类固化剂混合液;

208.③

按重量份数称取固化增韧剂,加入预先搅拌好的胺类固化剂混合液,在搅拌罐中保温80

‑

100℃继续搅拌15~20分钟后形成胺类固化剂与液体丁腈橡胶的预聚混合物;

209.④

按重量份数称取固化促进剂,加入预先搅拌好的胺类固化剂与液体丁腈橡胶的预聚混合物,在搅拌罐中保温80

‑

100℃继续搅拌20~30分钟后形成b组分环氧固化剂;

210.3)使用时按a组分环氧树脂与b组分环氧固化剂的重量比为1:1.20,选取a组分环氧树脂和b组分环氧固化剂,充分混合后得到常温固化环氧树脂基vitrimer胶黏剂。试验检测结果如下:

211.1、充分混合后测得环氧胶粘剂表干时间为16小时;

212.2、按《树脂浇铸体性能试验方法》(gb/t 2567

‑

2008)测得抗拉强度为4.2mpa,断裂伸长率为165%,与钢板拉拔粘结强度为5.5mpa。

213.3、固化成型后加热测得环氧胶粘剂反复熔融可塑温度为145℃。

214.上述试验结果表明本发明的环氧胶粘剂室温固化后弹性高、柔韧性好,粘结强度大,加热后可熔和重塑。

215.实施例11:

216.常温固化环氧树脂基vitrimer胶黏剂的制备方法,它包括如下步骤:

217.1)制备a组分环氧树脂:

218.①

按各原材料组成其及重量份数为:双酚a型环氧树脂100份,双酚f型环氧树脂14份,活性稀释剂6份,端环氧基液体丁腈橡胶12.5份;选取双酚a型环氧树脂(e

‑

54:e

‑

51=6:4混合物)、双酚f型环氧树脂(npef

‑

164x)、活性稀释剂(辛基缩水甘油醚:1,4

‑

丁二醇二缩

水甘油醚=2:8混合物),端环氧基液体丁腈橡胶环氧官能度2.0,粘度小于500000cps,丙烯腈含量23~25wt%;

219.②

按重量份数称取双酚a型环氧树脂和端环氧基液体丁腈橡胶倒入搅拌罐中加热至50

‑

60℃搅拌25~30分钟后形成混合液,搅拌速度控制在100r/min~400r/min范围内;

220.③

按重量份数称取双酚f型环氧树脂、活性稀释剂倒入预先搅拌好的混合液中,在搅拌罐中继续搅拌10~15分钟后形成a组分环氧树脂;

221.2)制备b组分环氧固化剂:

222.①

按各原材料组成其及重量份数为:胺类固化剂68份,端羧基液体丁腈橡胶增韧剂15份,固化促进剂25份;其中胺类固化剂为长链脂肪胺固化剂、脂环胺类固化剂和聚醚胺类固化剂的混合物,长链脂肪胺固化剂、脂环胺类固化剂和聚醚胺类固化剂混合重量份数比为100:4:15。固化促进剂为叔胺dmp

‑

30和苯乙烯化苯酚的混合物,苯乙烯化苯酚与叔胺混合重量份数为100:8。选取各类胺类固化剂,丁腈橡胶增韧剂和固化促进剂;

223.②

按重量份数称取长链脂肪胺固化剂椰油胺与十二胺混合物(重量份数椰油胺:十二胺=10:90)倒入搅拌罐中加热至80

‑

100℃,在100r/min~400r/min搅拌速度范围内搅拌8~10分钟后,倒入脂环胺类固化剂n

‑

氨乙基哌嗪和聚醚胺类固化剂d230继续搅拌8~10分钟后形成胺类固化剂混合液;

224.③

按重量份数称取固化增韧剂,加入预先搅拌好的胺类固化剂混合液,在搅拌罐中保温80

‑

100℃继续搅拌15~20分钟后形成胺类固化剂与液体丁腈橡胶的预聚混合物;

225.④

按重量份数称取固化促进剂,加入预先搅拌好的胺类固化剂与液体丁腈橡胶的预聚混合物,在搅拌罐中保温80

‑

100℃继续搅拌20~30分钟后形成b组分环氧固化剂;

226.3)使用时按a组分环氧树脂与b组分环氧固化剂的重量比为1:0.89,选取a组分环氧树脂和b组分环氧固化剂,充分混合后得到常温固化环氧树脂基vitrimer胶黏剂。试验检测结果如下:

227.1、充分混合后测得环氧胶粘剂表干时间为20小时;

228.2、按《树脂浇铸体性能试验方法》(gb/t 2567

‑

2008)测得抗拉强度为4.5mpa,断裂伸长率为120%,与钢板拉拔粘结强度为5.2mpa。

229.3、固化成型后加热测得环氧胶粘剂反复熔融可塑温度为120℃。

230.上述试验结果表明本发明的环氧胶粘剂室温固化后弹性高、柔韧性好,粘结强度大,加热后可熔和重塑。

231.实施例12:

232.常温固化环氧树脂基vitrimer胶黏剂的制备方法,它包括如下步骤:

233.1)制备a组分环氧树脂:

234.①

按各原材料组成其及重量份数为:双酚a型环氧树脂100份,双酚f型环氧树脂15份,活性稀释剂5份,端环氧基液体丁腈橡胶1份;选取双酚a型环氧树脂(e

‑

54:e

‑

51=4:6混合物)、双酚f型环氧树脂((npef

‑

164x:npef

‑

170=6:4混合物))、活性稀释剂(辛基缩水甘油醚),端环氧基液体丁腈橡胶环氧官能度2.0,粘度小于500000cps,丙烯腈含量23~25wt%;

235.②

按重量份数称取双酚a型环氧树脂和端环氧基液体丁腈橡胶倒入搅拌罐中加热至50

‑

60℃搅拌25~30分钟后形成混合液,搅拌速度控制在100r/min~400r/min范围内;

236.③

按重量份数称取双酚f型环氧树脂、活性稀释剂倒入预先搅拌好的混合液中,在搅拌罐中继续搅拌10~15分钟后形成a组分环氧树脂;

237.2)制备b组分环氧固化剂:

238.①

按各原材料组成其及重量份数为:胺类固化剂62.5份,端羧基液体丁腈橡胶增韧剂30份,固化促进剂15份;其中胺类固化剂为长链脂肪胺固化剂、脂环胺类固化剂和聚醚胺类固化剂的混合物,长链脂肪胺固化剂、脂环胺类固化剂和聚醚胺类固化剂混合重量份数比为100:7:2。固化促进剂为叔胺dmp

‑

30和甲基苯乙烯化苯酚的混合物,甲基苯乙烯化苯酚与叔胺混合重量份数为100:10。选取各类胺类固化剂,丁腈橡胶增韧剂和固化促进剂;

239.②

按重量份数称取长链脂肪胺固化剂油胺,倒入搅拌罐中加热至80

‑

100℃,在100r/min~400r/min搅拌速度范围内搅拌8~10分钟后,倒入脂环胺类固化剂甲基环己二胺和聚醚胺类固化剂d230与t403混合物(重量份数d230:t403=80:20)继续搅拌8~10分钟后形成胺类固化剂混合液;

240.③

按重量份数称取固化增韧剂,加入预先搅拌好的胺类固化剂混合液,在搅拌罐中保温80

‑

100℃继续搅拌15~20分钟后形成胺类固化剂与液体丁腈橡胶的预聚混合物;

241.④

按重量份数称取固化促进剂,加入预先搅拌好的胺类固化剂与液体丁腈橡胶的预聚混合物,在搅拌罐中保温80

‑

100℃继续搅拌20~30分钟后形成b组分环氧固化剂;

242.3)使用时按a组分环氧树脂与b组分环氧固化剂的重量比为1:1.10,选取a组分环氧树脂和b组分环氧固化剂,充分混合后得到常温固化环氧树脂基vitrimer胶黏剂。试验检测结果如下:

243.1、充分混合后测得环氧胶粘剂表干时间为16小时;

244.2、按《树脂浇铸体性能试验方法》(gb/t 2567

‑

2008)测得抗拉强度为4.8mpa,断裂伸长率为115%,与钢板拉拔粘结强度为5.3mpa。

245.3、固化成型后加热测得环氧胶粘剂反复熔融可塑温度为105℃。

246.上述试验结果表明本发明的环氧胶粘剂室温固化后弹性高、柔韧性好,粘结强度大,加热后可熔和重塑。

247.实施例13:

248.常温固化环氧树脂基vitrimer胶黏剂的制备方法,它包括如下步骤:

249.1)制备a组分环氧树脂:

250.①

按各原材料组成其及重量份数为:双酚a型环氧树脂100份,双酚f型环氧树脂11份,活性稀释剂9份,端环氧基液体丁腈橡胶14份;选取双酚a型环氧树脂(e

‑

54)、双酚f型环氧树脂((npef

‑

164x:npef

‑

170=3:7混合物))、活性稀释剂(辛基缩水甘油醚:1,4

‑

丁二醇二缩水甘油醚=8:2混合物),端环氧基液体丁腈橡胶环氧官能度2.0,粘度小于500000cps,丙烯腈含量23~25wt%;

251.②

按重量份数称取双酚a型环氧树脂和端环氧基液体丁腈橡胶倒入搅拌罐中加热至50

‑

60℃搅拌25~30分钟后形成混合液,搅拌速度控制在100r/min~400r/min范围内;

252.③

按重量份数称取双酚f型环氧树脂、活性稀释剂倒入预先搅拌好的混合液中,在搅拌罐中继续搅拌10~15分钟后形成a组分环氧树脂;

253.2)制备b组分环氧固化剂:

254.①

按各原材料组成其及重量份数为:胺类固化剂58.5份,增韧剂28份,固化促进剂

21份;其中胺类固化剂为长链脂肪胺固化剂、脂环胺类固化剂和聚醚胺类固化剂的混合物,长链脂肪胺固化剂、脂环胺类固化剂和聚醚胺类固化剂混合重量份数比为100:3:7。增韧剂为端羟基液体丁腈橡胶与端羧基液体丁腈橡胶按重量分数1:2混合物。固化促进剂为叔胺dmp

‑

30和壬基酚的混合物,壬基酚与叔胺混合重量份数为100:9。选取各类胺类固化剂,丁腈橡胶增韧剂和固化促进剂;

255.②

按重量份数称取长链脂肪胺固化剂椰油胺,倒入搅拌罐中加热至80

‑

100℃,在100r/min~400r/min搅拌速度范围内搅拌8~10分钟后,倒入脂环胺类固化剂甲基环己二胺和聚醚胺类固化剂d230与d400混合物(重量份数d230:d400=60:40)继续搅拌8~10分钟后形成胺类固化剂混合液;

256.③

按重量份数称取固化增韧剂,加入预先搅拌好的胺类固化剂混合液,在搅拌罐中保温80

‑

100℃继续搅拌15~20分钟后形成胺类固化剂与液体丁腈橡胶的预聚混合物;

257.④

按重量份数称取固化促进剂,加入预先搅拌好的胺类固化剂与液体丁腈橡胶的预聚混合物,在搅拌罐中保温80

‑

100℃继续搅拌20~30分钟后形成b组分环氧固化剂;

258.3)使用时按a组分环氧树脂与b组分环氧固化剂的重量比为1:0.86,选取a组分环氧树脂和b组分环氧固化剂,充分混合后得到常温固化环氧树脂基vitrimer胶黏剂。试验检测结果如下:

259.1、充分混合后测得环氧胶粘剂表干时间为18小时;

260.2、按《树脂浇铸体性能试验方法》(gb/t 2567

‑

2008)测得抗拉强度为4.1mpa,断裂伸长率为135%,与钢板拉拔粘结强度为4.7mpa。

261.3、固化成型后加热测得环氧胶粘剂反复熔融可塑温度为115℃。

262.上述试验结果表明本发明的环氧胶粘剂室温固化后弹性高、柔韧性好,粘结强度大,加热后可熔和重塑。

263.实施例14:

264.常温固化环氧树脂基vitrimer胶黏剂的制备方法,它包括如下步骤:

265.1)制备a组分环氧树脂:

266.①

按各原材料组成其及重量份数为:双酚a型环氧树脂100份,双酚f型环氧树脂10份,活性稀释剂6份,端环氧基液体丁腈橡胶5份;选取双酚a型环氧树脂(e

‑

51:e

‑

54=7:3混合物)、双酚f型环氧树脂(npef

‑

170)、活性稀释剂(聚丙二醇二缩水甘油醚:辛基缩水甘油醚=6:4混合物),端环氧基液体丁腈橡胶环氧官能度2.0,粘度小于500000cps,丙烯腈含量23~25wt%;

267.②

按重量份数称取双酚a型环氧树脂和端环氧基液体丁腈橡胶倒入搅拌罐中加热至50

‑

60℃搅拌25~30分钟后形成混合液,搅拌速度控制在100r/min~400r/min范围内;

268.③

按重量份数称取双酚f型环氧树脂、活性稀释剂倒入预先搅拌好的混合液中,在搅拌罐中继续搅拌10~15分钟后形成a组分环氧树脂;

269.2)制备b组分环氧固化剂:

270.①

按各原材料组成其及重量份数为:胺类固化剂55份,增韧剂20份,固化促进剂15份;其中胺类固化剂为长链脂肪胺固化剂、脂环胺类固化剂和聚醚胺类固化剂的混合物,长链脂肪胺固化剂、脂环胺类固化剂和聚醚胺类固化剂混合重量份数比为100:3:5。增韧剂为端羟基液体丁腈橡胶与端氨基液体丁腈橡胶按重量分数2:3混合物。固化促进剂为叔胺

dmp

‑

30和甲基苯乙烯化苯酚的混合物,甲基苯乙烯化苯酚与叔胺混合重量份数为100:10。选取各类胺类固化剂,丁腈橡胶增韧剂和固化促进剂;

271.②

按重量份数称取长链脂肪胺固化剂椰油胺,十二胺和十八胺混合物(重量份数椰油胺:十二胺:十八胺=10:20:70),倒入搅拌罐中加热至80

‑

100℃,在100r/min~400r/min搅拌速度范围内搅拌8~10分钟后,倒入脂环胺类固化剂环己二甲胺1,3

‑

bac和聚醚胺类固化剂t403继续搅拌8~10分钟后形成胺类固化剂混合液;

272.③

按重量份数称取固化增韧剂,加入预先搅拌好的胺类固化剂混合液,在搅拌罐中保温80

‑

100℃继续搅拌15~20分钟后形成胺类固化剂与液体丁腈橡胶的预聚混合物;

273.④

按重量份数称取固化促进剂,加入预先搅拌好的胺类固化剂与液体丁腈橡胶的预聚混合物,在搅拌罐中保温80

‑

100℃继续搅拌20~30分钟后形成b组分环氧固化剂;

274.3)使用时按a组分环氧树脂与b组分环氧固化剂的重量比为1:0.96,选取a组分环氧树脂和b组分环氧固化剂,充分混合后得到常温固化环氧树脂基vitrimer胶黏剂。试验检测结果如下:

275.1、充分混合后测得环氧胶粘剂表干时间为20小时;

276.2、按《树脂浇铸体性能试验方法》(gb/t 2567

‑

2008)测得抗拉强度为3.9mpa,断裂伸长率为156%,与钢板拉拔粘结强度为5.5mpa。

277.3、固化成型后加热测得环氧胶粘剂反复熔融可塑温度为128℃。

278.上述试验结果表明本发明的环氧胶粘剂室温固化后弹性高、柔韧性好,粘结强度大,加热后可熔和重塑。

279.实施例15:

280.常温固化环氧树脂基vitrimer胶黏剂的制备方法,它包括如下步骤:

281.1)制备a组分环氧树脂:

282.①

按各原材料组成其及重量份数为:双酚a型环氧树脂100份,双酚f型环氧树脂15份,活性稀释剂10份,端环氧基液体丁腈橡胶10份;选取双酚a型环氧树脂(e

‑

54:e

‑

51=9:1混合物)、双酚f型环氧树脂(npef

‑

164x:npef

‑

170=4:6混合物)、活性稀释剂(辛基缩水甘油醚:1,4

‑

丁二醇二缩水甘油醚=7:3混合物),端环氧基液体丁腈橡胶环氧官能度2.0,粘度小于500000cps,丙烯腈含量23~25wt%;

283.②

按重量份数称取双酚a型环氧树脂和端环氧基液体丁腈橡胶倒入搅拌罐中加热至50

‑

60℃搅拌25~30分钟后形成混合液,搅拌速度控制在100r/min~400r/min范围内;

284.③

按重量份数称取双酚f型环氧树脂、活性稀释剂倒入预先搅拌好的混合液中,在搅拌罐中继续搅拌10~15分钟后形成a组分环氧树脂;

285.2)制备b组分环氧固化剂:

286.①

按各原材料组成其及重量份数为:胺类固化剂65份,增韧剂15份,固化促进剂25份;其中胺类固化剂为长链脂肪胺固化剂、脂环胺类固化剂和聚醚胺类固化剂的混合物,长链脂肪胺固化剂、脂环胺类固化剂和聚醚胺类固化剂混合重量份数比为100:5:10。增韧剂为端氨基液体丁腈橡胶与端羧基液体丁腈橡胶按重量分数1:5混合物。固化促进剂为叔胺dmp

‑

30和苯乙烯化苯酚的混合物,苯乙烯化苯酚与叔胺混合重量份数为100:15。选取各类胺类固化剂,丁腈橡胶增韧剂和固化促进剂;

287.②

按重量份数称取长链脂肪胺固化剂椰油胺,十二胺,油胺的混合物(重量份数椰

油胺:十二胺:油胺=5:10:85),倒入搅拌罐中加热至80

‑

100℃,在100r/min~400r/min搅拌速度范围内搅拌8~10分钟后,倒入脂环胺类固化剂n

‑

氨乙基哌嗪和聚醚胺类固化剂d400继续搅拌8~10分钟后形成胺类固化剂混合液;

288.③

按重量份数称取固化增韧剂,加入预先搅拌好的胺类固化剂混合液,在搅拌罐中保温80

‑

100℃继续搅拌15~20分钟后形成胺类固化剂与液体丁腈橡胶的预聚混合物;

289.④

按重量份数称取固化促进剂,加入预先搅拌好的胺类固化剂与液体丁腈橡胶的预聚混合物,在搅拌罐中保温80

‑

100℃继续搅拌20~30分钟后形成b组分环氧固化剂;

290.3)使用时按a组分环氧树脂与b组分环氧固化剂的重量比为1:1.05,选取a组分环氧树脂和b组分环氧固化剂,充分混合后得到常温固化环氧树脂基vitrimer胶黏剂。试验检测结果如下:

291.1、充分混合后测得环氧胶粘剂表干时间为22小时;

292.2、按《树脂浇铸体性能试验方法》(gb/t 2567

‑

2008)测得抗拉强度为4.6mpa,断裂伸长率为132%,与钢板拉拔粘结强度为5.8mpa。

293.3、固化成型后加热测得环氧胶粘剂反复熔融可塑温度为140℃。

294.上述试验结果表明本发明的环氧胶粘剂室温固化后弹性高、柔韧性好,粘结强度大,加热后可熔和重塑。

295.实施例16:

296.常温固化环氧树脂基vitrimer胶黏剂的制备方法,它包括如下步骤:

297.1)制备a组分环氧树脂:

298.①

按各原材料组成其及重量份数为:双酚a型环氧树脂100份,双酚f型环氧树脂5份,活性稀释剂5份,端环氧基液体丁腈橡胶15份;选取双酚a型环氧树脂(e

‑

51)、双酚f型环氧树脂npef

‑

170、活性稀释剂1,4

‑

丁二醇二缩水甘油醚,端环氧基液体丁腈橡胶环氧官能度2.0,粘度小于500000cps,丙烯腈含量23~25wt%;

299.②

按重量份数称取双酚a型环氧树脂和端环氧基液体丁腈橡胶倒入搅拌罐中加热至50

‑

60℃搅拌25~30分钟后形成混合液,搅拌速度控制在100r/min~400r/min范围内;

300.③

按重量份数称取双酚f型环氧树脂、活性稀释剂倒入预先搅拌好的混合液中,在搅拌罐中继续搅拌10~15分钟后形成a组分环氧树脂;

301.2)制备b组分环氧固化剂:

302.①

按各原材料组成其及重量份数为:胺类固化剂60份,增韧剂25份,固化促进剂20份;其中胺类固化剂为长链脂肪胺固化剂、脂环胺类固化剂和聚醚胺类固化剂的混合物,长链脂肪胺固化剂、脂环胺类固化剂和聚醚胺类固化剂混合重量份数比为100:10:15。增韧剂为端氨基液体丁腈橡胶与端羟基液体丁腈橡胶按重量分数1:1混合物。固化促进剂为叔胺dmp

‑

30和壬基酚的混合物,壬基酚与叔胺混合重量份数为100:5。选取各类胺类固化剂,丁腈橡胶增韧剂和固化促进剂;

303.②

按重量份数称取长链脂肪胺固化剂十二胺,十八胺,油胺的混合物(重量份数十二胺:十八胺:油胺=20:40:40),倒入搅拌罐中加热至80

‑

100℃,在100r/min~400r/min搅拌速度范围内搅拌8~10分钟后,倒入脂环胺类固化剂环己二甲胺1,3

‑

bac和聚醚胺类固化剂d230与d400的混合物(重量份数d230:d400=15:85)继续搅拌8~10分钟后形成胺类固化剂混合液;

304.③

按重量份数称取固化增韧剂,加入预先搅拌好的胺类固化剂混合液,在搅拌罐中保温80

‑

100℃继续搅拌15~20分钟后形成胺类固化剂与液体丁腈橡胶的预聚混合物;

305.④

按重量份数称取固化促进剂,加入预先搅拌好的胺类固化剂与液体丁腈橡胶的预聚混合物,在搅拌罐中保温80

‑

100℃继续搅拌20~30分钟后形成b组分环氧固化剂;

306.3)使用时按a组分环氧树脂与b组分环氧固化剂的重量比为1:1.1,选取a组分环氧树脂和b组分环氧固化剂,充分混合后得到常温固化环氧树脂基vitrimer胶黏剂。试验检测结果如下:

307.1、充分混合后测得环氧胶粘剂表干时间为24小时;

308.2、按《树脂浇铸体性能试验方法》(gb/t 2567

‑

2008)测得抗拉强度为5.3mpa,断裂伸长率为128%,与钢板拉拔粘结强度为5.1mpa。

309.3、固化成型后加热测得环氧胶粘剂反复熔融可塑温度为135℃。

310.上述试验结果表明本发明的环氧胶粘剂室温固化后弹性高、柔韧性好,粘结强度大,加热后可熔和重塑。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。