1.本发明涉及汽车制造技术领域,特别是涉及一种前悬挂安装结构。

背景技术:

2.在车辆行驶过程中,前悬挂的会反复冲击车身前轮罩,车身安装结构要有足够的强度来承受悬挂载荷。

3.现有技术的前悬挂安装点结构如图1至图5所示,该结构是高应力主要存在位置之一,也是悬挂硬点动刚度的薄弱位置,容易出现车身开裂、路噪大等一系列问题。现有技术的前悬挂安装结构如下且分别存在问题:

4.1、轮罩下端仅靠前纵梁1'连接,上端靠前舱上边梁2'和前隔板安装板3',导致前悬挂安装点刚度差,nvh性能差;

5.2、车身连接性差导致在承受前悬挂反复载荷冲击时车身频发开裂问题;

6.3、前围板5'上的加强板件比较零散且数量多,主要加强板件只有制动加强板4',前围刚度较差,前悬挂冲击载荷传递到车身安装点并传递到前围区域,造成车内的震动和噪音。

技术实现要素:

7.本发明是为了解决现有技术中的不足而完成的,本发明的目的是提供一种结构简单、提高nvh性能、提升乘客乘坐舒适性、避免应力集中的问题、提高车身耐久可靠性的前悬挂安装结构。

8.本发明所采用的技术方案是:

9.本发明的一种前悬挂安装结构,包括纵向设置于车体左右两侧的前侧板、前轮罩总成和前悬挂总成、以及横向设置于车体前侧的前隔板总成、前围板总成和延伸加强板;所述前轮罩总成设置于所述前侧板的内侧且与所述前侧板和前舱上边梁分别固定,所述前轮罩总成的下端与前大梁固定;所述前悬挂总成嵌入所述前轮罩总成且与所述前轮罩总成固定;所述前隔板总成的端部分别与所述前舱上边梁和所述前轮罩总成固定,所述前隔板总成包括前隔板上板、前隔板下板和前隔板支撑板,所述前隔板上板的后端与所述前隔板下板连接,所述前隔板支撑板沿所述前隔板下板的长度方向间隔夹设于所述前隔板下板和所述前隔板上板之间;所述前围板总成设置于所述前隔板总成的下方,所述前围板总成的上端与所述前隔板总成固定,所述前围板总成的下端与中央通道固定,所述前围板总成的左右两端分别与左右两侧的所述前侧板固定;所述延伸加强板设置于所述前隔板总成的下方,且与所述前隔板总成、所述前围板总成围设形成封闭的第一空腔,所述延伸加强板的左右两端分别与左右两侧的所述前悬挂总成固定。

10.优选地,所述前悬挂总成包括悬挂本体和悬挂安装板,所述悬挂安装板的外周与所述前轮罩总成固定,所述悬挂本体的顶部穿设于所述悬挂安装板的中间,所述延伸加强板的左右两端分别与左右两侧的所述悬挂安装板固定。

11.优选地,所述前悬挂总成还包括悬挂支撑板,所述悬挂支撑板的顶端与所述前隔板总成固定,所述悬挂支撑板的下端与所述悬挂安装板固定。

12.优选地,所述前悬挂总成还包括悬挂加强板,所述悬挂加强板设置于所述悬挂安装板的上方,所述悬挂加强板、所述前隔板总成与所述悬挂安装板三者由上至下依次固定。

13.优选地,所述悬挂加强板在所述悬挂本体的安装点等间隔环设有至少三个固定点,螺钉由下至上依次穿过所述悬挂安装板、所述前隔板总成和所述固定点。

14.优选地,所述前围板总成包括围板本体,所述围板本体的上端与所述前隔板总成固定,所述围板本体的下端与所述中央通道固定,所述围板本体的左右两端分别与左右两侧的所述前侧板固定。

15.优选地,所述前围板总成还包括围板横梁,所述围板横梁与所述围板本体固定且围设形成第二空腔,所述围板横梁的左右两端与左右两侧的所述前大梁固定。

16.优选地,所述前围板总成还包括围板纵梁,所述围板纵梁的上端与所述围板本体和所述延伸加强板固定,所述围板纵梁的下端与所述围板横梁和所述围板本体固定,所述围板纵梁与所述围板本体围设形成第三空腔。

17.优选地,所述前围板总成还包括围板支撑梁,所述围板支撑梁的一端与所述前侧板固定,所述围板支撑梁的另一端与所述围板横梁和所述前大梁固定,所述围板支撑梁与所述围板本体围设形成第四空腔。

18.优选地,所述前轮罩总成包括轮罩外板,所述轮罩外板的外侧面与所述前舱上边梁和所述前侧板固定,所述轮罩外板的内侧面与所述前悬挂总成固定,所述轮罩外板的顶侧面与所述前隔板总成固定。

19.本发明的一种前悬挂安装结构,相对于现有技术的优点是:结构简单、提高nvh性能、提升乘客乘坐舒适性、避免应力集中的问题、提高车身耐久可靠性。

附图说明

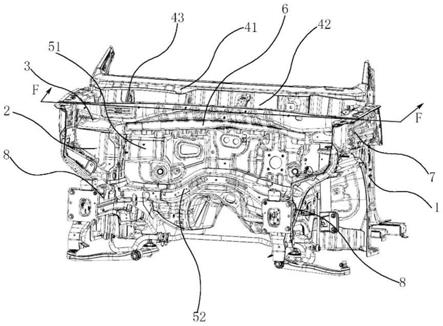

20.图1现有技术一种前悬挂安装结构车内视图。

21.图2现有技术一种前悬挂安装结构图1中a

‑

a剖视图。

22.图3现有技术一种前悬挂安装结构图1中b

‑

b剖视图。

23.图4现有技术一种前悬挂安装结构车外视图。

24.图5现有技术一种前悬挂安装结构图4中c处放大图。

25.图6现有技术一种前悬挂安装结构图5中e

‑

e剖视图。

26.图7本发明一种前悬挂安装结构车外视图。

27.图8本发明一种前悬挂安装结构车内视图。

28.图9本发明一种前悬挂安装结构图8中g

‑

g剖视图。

29.图10本发明一种前悬挂安装结构图8中i

‑

i剖视图。

30.图11本发明一种前悬挂安装结构爆炸图。

31.图12本发明一种前悬挂安装结构图8中h

‑

h剖视图。

32.图13本发明一种前悬挂安装结构前悬挂总成放大图。

33.图14本发明一种前悬挂安装结构图13中j

‑

j剖视图。

34.图15本发明一种前悬挂安装结构图7中f

‑

f剖视图。

35.图号说明

36.1'、前纵梁;2'、前舱上边梁;3'、前隔板安装板;4'、制动加强板;5'、前围板;

37.1、前侧板;

38.2、前轮罩总成;21、轮罩外板;22、轮罩内板;

39.3、前悬挂总成;31、悬挂本体;311、支柱定位器总成;312、减震支柱总成;32、悬挂安装板;321、铰链安装板;33、悬挂支撑板; 34、悬挂加强板;341、固定点;

40.4、前隔板总成;41、前隔板上板;42、前隔板下板;43、前隔板支撑板;

41.5、前围板总成;51、围板本体;52、围板横梁;53、围板纵梁; 54、围板支撑梁;55、制动加强板;56、静音钢板;

42.6、延伸加强板;

43.7、前舱上边梁;8、前大梁;9、中央通道;

44.100、第一空腔;200、第二空腔;300、第三空腔;400、第四空腔;500、第五空腔;600、第六空腔。

具体实施方式

45.在本发明的描述中,需要说明的是,术语“上”、“下”、“左”、“右”、“内”、“外”、“垂直”、“水平”等指示方位或位置关系为基于附图所示的方位或者位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

46.本发明的一种前悬挂安装结构左右对称,本发明是以位于汽车车身左侧的前悬挂安装结构为例进行说明。其中,所述围板横梁52在前侧,所述围板纵梁53在后侧,所述前隔板总成4在上侧,所述围板横梁52在下侧,所述前侧板1在外侧,所述前轮罩总成2在内侧,并以此确定“前”、“后”、“左”、“右”、“上”、“下”、“内”、“外”的方向,纵向为汽车的长度方向,横向为汽车的宽度方向。

47.下面结合附图的图7至图15对本发明的一种前悬挂安装结构作进一步详细说明。

48.本发明的一种前悬挂安装结构,请参考图7至图15中相关各图,包括纵向设置于车体左右两侧的前侧板1、前轮罩总成2和前悬挂总成 3、以及横向设置于车体前侧的前隔板总成4、前围板总成5和延伸加强板6;所述前轮罩总成2设置于所述前侧板1的内侧且与所述前侧板 1和前舱上边梁7分别固定,所述前轮罩总成2的下端与前大梁8固定;所述前悬挂总成3嵌入所述前轮罩总成2且与所述前轮罩总成2固定;所述前隔板总成4的端部分别与所述前舱上边梁7和所述前轮罩总成2 固定;所述前围板总成5设置于所述前隔板总成4的下方,所述前围板总成5的上端与所述前隔板总成4固定,所述前围板总成5的下端与中央通道9固定,所述前围板总成5的左右两端分别与左右两侧的所述前侧板1固定;所述延伸加强板6设置于所述前隔板总成4的下方,且与所述前隔板总成4、所述前围板总成5围设形成封闭的第一空腔,所述延伸加强板6的左右两端分别与左右两侧的所述前悬挂总成3 固定。

49.这样,所述前侧板1、所述前轮罩总成2和所述前悬挂总成3沿汽车的长度方向左右对称设置于汽车的左右两侧,所述前隔板总成4、所述前围板总成5和所述延伸加强板6沿汽车的宽度方向设置,其中所述前围板总成5设置于汽车的高度方向上,所述前隔板总成4设

置于所述前围板总成5的上方且两者焊接固定,所述延伸加强板6设置于所述前围板总成5的前方,所述延伸加强板6的上端与所述前隔板总成4焊接固定,所述延伸加强板6的下端与所述前围板总成5焊接固定,所述延伸加强板6、所述前隔板总成4和所述前围板总成5围设形成封闭的所述第一空腔100,同时所述延伸加强板6的左右两端分别与左右两侧的所述前悬挂总成3焊接固定,所述前悬挂总成3嵌入所述前轮罩总成2,使得所述第一空腔100由左侧的所述前轮罩总成2延伸至右侧的所述前轮罩总成2,提高了所述前轮罩总成2的悬挂安装点的刚度。所述前隔板总成4与所述前悬挂总成3有重叠部分,两者在重叠部分焊接固定,增加了悬挂安装点的传力路径。

50.焊接时,先将所述前轮罩总成2与所述前大梁8焊接,然后再装配所述延伸加强板6,然后再装配所述前围板总成5和所述前隔板总成 4,通过这种结构和装配方式实现了所述延伸加强板6与所述前轮罩总成2、所述前隔板总成4和所述前围板总成5的电阻电焊连接。

51.进一步地,所述前隔板总成4包括前隔板上板41、前隔板下板42 和前隔板支撑板43,所述前隔板上板41的后端与所述前隔板下板42 焊接固定,所述前隔板下板42形成纵向截面为“v”字形结构,所述前隔板支撑板43沿所述前隔板下板42的长度方向间隔夹设于所述前隔板下板42和所述前隔板上板41之间对两者起到支撑作用,位于所述前悬挂总成3处的所述前隔板支撑板43同时与所述前悬挂总成3焊接,进一步对悬挂安装点的刚度提升和强度加强。

52.本发明的一种前悬挂安装结构,相对于现有技术的优点是:结构简单、提高nvh性能、提升乘客乘坐舒适性、避免应力集中的问题、提高车身耐久可靠性。

53.本发明的一种前悬挂安装结构,请参考图7至图15中相关各图,在前面技术方案的基础上还可以是:所述前悬挂总成3包括悬挂本体 31和悬挂安装板32,所述悬挂安装板32的外周与所述前轮罩总成2 固定,所述悬挂本体31的顶部穿设于所述悬挂安装板32的中间,所述延伸加强板6的左右两端分别与左右两侧的所述悬挂安装板32固定。

54.这样,所述悬挂安装板32嵌入所述前轮罩总成2的顶部,所述悬挂安装板32的外周与所述前轮罩总成2焊接固定,所述悬挂安装板32 的中央位置处设置悬挂安装点,所述悬挂本体31包括上部的支柱定位器总成311和下部的减震支柱总成312,所述支柱定位器总成311穿过所述悬挂安装点且两者焊接固定,所述减震支柱穿过所述支柱定位器总成311且两者可拆卸式固定,进而将所述悬挂本体31固定于所述悬挂安装板32上。

55.本发明的一种前悬挂安装结构,请参考图7至图15中相关各图,在前面技术方案的基础上还可以是:所述前悬挂总成3还包括悬挂支撑板33,所述悬挂支撑板33的顶端与所述前隔板总成4固定,所述悬挂支撑板33的下端与所述悬挂安装板32固定。

56.这样,所述悬挂支撑板33的顶端与所述前隔板总成4有重叠部分,两者在重叠部分对应位置处焊接固定,所述悬挂支撑板33的下端与所述悬挂安装板32有重叠部分,两者在重叠部分对应位置处焊接固定,所述悬挂支撑板33由所述隔板总成斜向延伸至所述悬挂安装板32,所述悬挂支撑板33、所述隔板总成和所述悬挂安装板32围设形成有封闭的腔体结构,在所述悬挂本体31的内侧为所述悬挂本体31增加支撑刚度。

57.具体地,所述悬挂支撑板33的上端与所述前隔板下板42固定。

58.本发明的一种前悬挂安装结构,请参考图7至图15中相关各图,在前面技术方案的

基础上还可以是:所述前悬挂总成3还包括悬挂加强板34,所述悬挂加强板34设置于所述悬挂安装板32的上方,所述悬挂加强板34、所述前隔板总成4与所述悬挂安装板32三者由上至下依次固定。

59.这样,所述前隔板总成4中的所述前隔板下板42夹设于所述悬挂安装板32和所述悬挂加强板34之间,使得所述悬挂本体31对所述悬挂安装板32所施加的力可以通过所述悬挂加强板34传递至所述前隔板总成4上,增加了悬挂安装点的传力路径。

60.本发明的一种前悬挂安装结构,请参考图7至图15中相关各图,在前面技术方案的基础上还可以是:所述悬挂加强板34在所述悬挂本体31的安装点等间隔环设有至少三个固定点341,螺钉由下至上依次穿过所述悬挂安装板32、所述前隔板总成4和所述固定点341。

61.这样,至少三个所述固定点341增大了所述悬挂本体31通过所述悬挂安装板32对所述前隔板下板42和所述悬挂加强板34的施力面积,使得传力载荷分布更加均匀,不仅提高了前悬挂安装点的刚度,而且解决了现有技术的单点式固定点341应力集中导致容易开裂的问题。

62.本发明的一种前悬挂安装结构,请参考图7至图15中相关各图,在前面技术方案的基础上还可以是:所述前围板总成5包括围板本体 51,所述围板本体51的上端与所述前隔板总成4固定,所述围板本体51的下端与所述中央通道9固定,所述围板本体51的左右两端分别与左右两侧的所述前侧板1固定。

63.这样,所述围板本体51的左右两侧分别与左右两侧的所述前侧板 1固定,所述围板本体51的顶部与所述前隔板下板42固定,所述前围板的底端与所述中央通道9固定,完全阻隔在乘员舱和发动机舱之间,减小了发动机舱噪音传递至乘员舱的噪音,为乘客提供更好的乘坐舒适性。

64.本发明的一种前悬挂安装结构,请参考图7至图15中相关各图,在前面技术方案的基础上还可以是:所述前围板总成5还包括围板横梁52,所述围板横梁52与所述围板本体51固定且围设形成第二空腔 200,所述围板横梁52的左右两端与左右两侧的所述前大梁8固定。

65.这样,所述围板横梁52在所述围板本体51的下部形成一条横向贯穿的封闭的所述第二空腔200,所述第二空腔200由左侧的前大梁8 延伸至右侧的前大梁8,增加了所述围板本体51的下部刚度,同时增加了左右两个前大梁8之间的传力路径。

66.本发明的一种前悬挂安装结构,请参考图7至图15中相关各图,在前面技术方案的基础上还可以是:所述前围板总成5还包括围板纵梁53,所述围板纵梁53的上端与所述围板本体51和所述延伸加强板 6固定,所述围板纵梁53的下端与所述围板横梁52和所述围板本体 51固定,所述围板纵梁53与所述围板本体51围设形成第三空腔300。

67.这样,所述围板纵梁53的截面呈“几”字形,所述围板纵梁53 提供所述第三空腔300的三个面,所述围板本体51提供所述第三空腔 300的一个面,进而形成了封闭的所述第三空腔300,所述围板纵梁53 的上端、所述围板本体51和所述延伸加强板6三层焊焊接固定,所述围板纵梁53的下端、所述围板本体51和所述围板横梁52三层焊焊接固定,所述围板纵梁53沿所述围板本体51的上下延伸方向形成了所述延伸加强板6至所述围板横梁52之间的封闭传力路径,进而增加了所述围板本体51的刚度和强度。

68.进一步地,所述围板本体51的左部焊接固定有制动加强板55,所述围板本体51的

右部焊接固定有静音钢板56,所述静音钢板56由金属基材和高分子减震树脂构成,所述静音钢板56的左部与所述围板纵梁53焊接,所述静音钢板56的上端与所述围板本体51和所述延伸加强板6三层板焊接,所述静音钢板56的下端与所述围板本体51和所述围板横梁52三层板焊接,所述制动加强板55的上端与所述围板本体51和所述延伸加强板6三层板焊接,所述制动加强板55的下端与所述围板本体51和所述围板横梁52三层板焊接。

69.本发明的一种前悬挂安装结构,请参考图7至图15中相关各图,在前面技术方案的基础上还可以是:所述前围板总成5还包括围板支撑梁54,所述围板支撑梁54的一端与所述前侧板1固定,所述围板支撑梁54的另一端与所述围板横梁52和所述前大梁8固定,所述围板支撑梁54与所述围板本体51围设形成第四空腔400。

70.这样,所述围板支撑梁54的截面呈“几”字形结构,所述围板支撑梁54提供所述第四空腔400的三个面,所述围板本体51提供所述第四空腔400的一个面,所述围板支撑梁54和所述围板本体51围设形成封闭的所述第四空腔400,所述围板支撑梁54的一端与所述前侧板1固定,所述围板支撑梁54沿所述围板本体51的延伸方向由所述前侧板1向下延伸至所述围板横梁52与所述前大梁8固定处,对所述围板本体51下部两侧的刚度。

71.进一步地,所述围板支撑梁54和所述围板横梁52均采用热成型材料,进一步提升前悬挂安装点的刚度和强度。

72.本发明的一种前悬挂安装结构,请参考图7至图15中相关各图,在前面技术方案的基础上还可以是:所述前轮罩总成2包括轮罩外板 21,所述轮罩外板21的外侧面与所述前舱上边梁7和所述前侧板1固定,所述轮罩外板21的内侧面与所述前悬挂总成3固定,所述轮罩外板21的顶侧面与所述前隔板总成4固定。

73.具体地,所述轮罩外板21向外侧连接所述前舱上边梁7和所述前侧板1,向内连接所述悬挂安装板32,向上连接所述前隔板下板42,形成多条传力路径,其中一条路径上所受的力可以通过其他几条路径进行传递。

74.进一步地,所述前轮罩总成2还包括轮罩内板22,所述轮罩内板22与所述轮罩外板21焊接固定围设形成筒状结构,所述悬挂本体31 穿设于所述桶状结构内,所述悬挂安装板32的外周与所述轮罩外板21 和所述轮罩内板22分别在对应位置处焊接固定。

75.进一步地,所述悬挂安装板32上固定设置有用于安装发动机罩的铰链安装板321,所述铰链安装板321的顶端与所述前舱上边梁7有水平方向的重叠部分,所述铰链安装板321与所述前舱上边梁7在两者重叠部分对应位置处焊接固定,所述铰链安装板321的下端与所述悬挂加强板34和所述前隔板下板42有重叠部分,且三者在重叠部分对应位置处三层式固定,使得所述铰链安装板321、所述前舱上边梁7、所述轮罩外板21和所述前隔板下板42围设形成封闭的第五空腔500,所述悬挂安装板32、所述轮罩外板21和所述前隔板下板42构成封闭的第六空腔600,所述第五空腔500、所述第六空腔600和所述第一空腔100三个腔体结构保证了前悬挂安装点结构的稳健性、高强度和高刚度,使得前悬挂安装点的动刚度提升30%。

76.上述仅对本发明中的几种具体实施例加以说明,但并不能作为本发明的保护范围,凡是依据本发明中的设计精神所作出的等效变化或修饰或等比例放大或缩小等,均应认为落入本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。