1.本实用新型涉及一种弯管装置。

背景技术:

2.弯管装置是换热器长u管弯制成形的重要部件,如图4和5所示弯管装置,其包括弯曲模40、夹模(图中未示)、托模41和弯曲模驱动机构42,弯曲模40、夹模和托模41上都设置半圆槽4001,当弯曲模和夹模两半圆槽合并起来就形成了一个圆孔,夹紧穿过圆孔的铜管43,弯制长u管前,铜管43沿着a方向从导料管44内穿出,经过弯曲模和夹模之间后套在芯轴45外,输送到位后,铜管从输送端被切断,形成定长的管子,然后夹模和托模驱动机构分别抬升夹模和托模,使铜管被夹模夹紧,托模在弯曲的时候起到支撑作用,弯曲模驱动机构42带动弯曲模40、夹模和铜管43逆时针旋转,从而完成长u管弯制。现有弯管装置的夹模和托模的驱动机构为油缸驱动,这就存在漏油隐患,造成工作环境较差以及维护成本高等现象。

技术实现要素:

3.本实用新型所要解决的技术问题是克服现有技术的上述缺陷而提供一种弯管装置,使其能更环保地完成弯管工作。

4.本实用新型解决上述技术问题所采用的技术方案为:

5.一种弯管装置,其包括安装板、弯曲模、夹模、夹模驱动机构和托模、托模驱动机构,所述的夹模驱动机构为第一气缸驱动机构,第一气缸驱动机构的活塞杆上部连接夹模并驱动其相对弯曲模移动,所述的托模驱动机构为第二气缸驱动机构,第二气缸驱动机构的活塞杆上部连接并驱动托模上下移动。

6.更好地,所述的第一气缸驱动机构与第二气缸驱动机构为相同结构,其包括安装件、气缸、第一增力体、第二增力体、金属球、出力杆、复位弹簧、固定套筒;所述的气缸固定在安装件上,气缸的活塞杆连接第一增力体,第二增力体置于第一增力体外侧并连接在安装件上,并且第二增力体内侧设置第二向上斜面,第一增力体外侧设置第一向上斜面,第二增力体内侧第二向上斜面与第一增力体外侧第一向上斜面之间形成斜向空间,金属球置于该斜向空间中,固定套筒套在第二增力体、出力杆外并连接在安装件或第二增力体上,出力杆置于金属球上方,并由固定套筒内壁引导,其上部可伸出固定套筒顶面,复位弹簧套在出力杆上并由出力杆下端与固定套筒上部限位;活塞杆向上推动第一增力体使金属球沿第二向上斜面上升而使出力杆向上移动并压缩复位弹簧,活塞杆失去推力时,复位弹簧使出力杆复位,这样能增加出力杆的推力。

7.更好地,所述第一向上斜面为圆锥面,第二向上斜面为圆锥面,这样金属球更容易向上。

8.更好地,所述的套筒与出力杆之间设置导向套,使出力杆能够更好地伸缩。

9.更好地,所述的出力杆与复位弹簧设置隔套,隔套套在出力杆外,这样,复位弹簧能更好地定位,并且不与出力杆产生摩擦。

10.更具体地,所述的金属球为钢球。

11.更好地,所述的托模安装在固定板上,所述固定板与托模驱动机构连接并由托模驱动机构支撑,通过托模驱动机构使托模升降,这样可以灵活设置托模驱动机构的数量来驱动多组托模,从而可以减少托模驱动机构的数量。

12.更具体地,所述的第一气缸驱动机构的安装件安装在回转座的横梁上,第二气缸驱动机构的安装件安装在安装板上。

13.更具体地,所述的第一气缸驱动机构的安装件为回转座的横梁,第二气缸驱动机构的安装件为安装板。

14.与现有技术相比,本实用新型的优点在于:通过由气缸进驱动的夹模驱动机构和托模驱动机构进行夹模和托模的移动,不仅保证了夹模与弯曲模之间的夹紧力和托模的向上移动,而且避免了漏油现象的出现,从而使工作环境干净、日常维护减少、维护成本较低。

附图说明

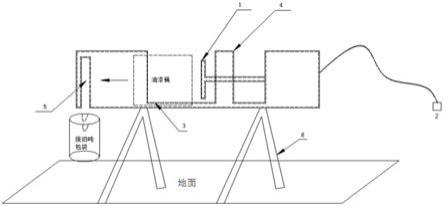

15.图1为本实用新型实施例一种弯管装置的三维示意图。

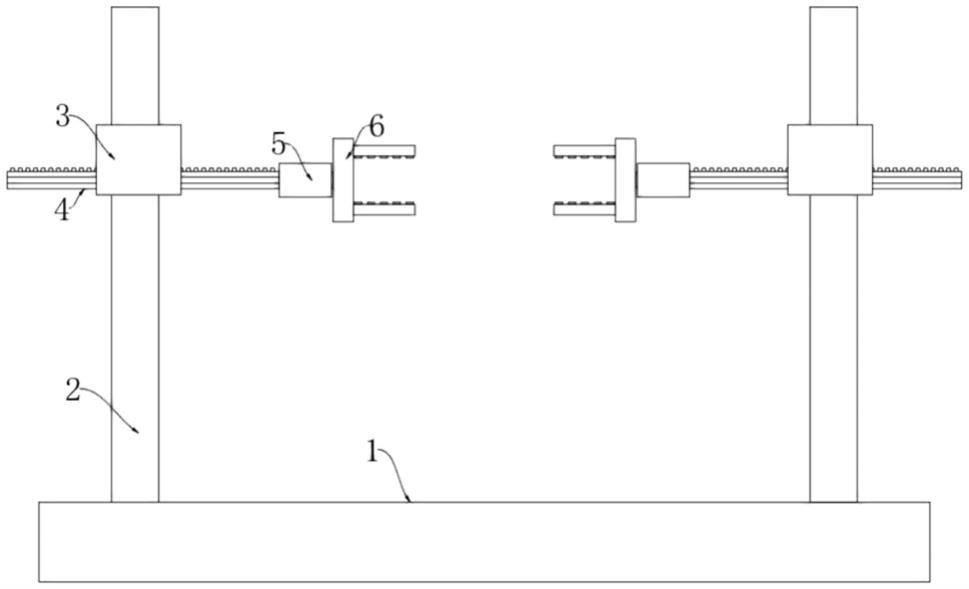

16.图2为本实用新型实施例气动夹紧驱动机构的平面结构示意图。

17.图3为本实用新型实施例夹模和托模驱动机构的局部剖视图。

18.图4为现有弯管装置的三维示意图。

19.图5为图4中b处的放大图。

具体实施方式

20.以下结合附图实施例对本实用新型作进一步详细描述。

21.如图1、2和3所示,一种弯管装置,其包括:安装板1、弯曲模40、夹模46、夹模驱动机构和托模41、托模驱动机构。

22.所述弯曲模46安装在回转座3上,所述回转座3两侧轴端通过轴承座4滚动支撑,所述回转座3与图4所示的弯曲模驱动机构42连接并由其驱动,所述轴承座4安装在安装板1上。

23.所述夹模46与弯曲模40相对设置,所述夹模驱动机构2安装在回转座3的横梁301上,夹模46与夹模驱动机构2连接并驱动其相对弯曲模40移动。

24.所述托模41安装在固定板101上,所述固定板101与托模驱动机构连接并由托模驱动机构支撑,通过托模驱动机构使托模41升降。

25.如图3所示,所述夹模驱动机构或托模驱动机构,其包括气缸201、安装件202、第一增力体203、第二增力体204、钢球205、出力杆206、复位弹簧207、固定套筒208、隔套209和导向套210。

26.所述气缸201安装在安装件202上,其活塞杆2011与第一增力体203连接,所述第一增力体203端部设置锥面2031,所述第二增力体204安装在安装件202上,并穿套在第一增力体203外,其端部设置锥面2041,所述固定套筒208下端通过内螺纹与第二增力体204旋接在一起,其内部设置台阶面2081和台阶面2082,所述出力杆206与第一增力体203合第二增力体204相对设置,并置于固定套筒208内,所述钢球205位于锥面2031、锥面2041和端面2061形成的空间内,其为多个,均布设置在圆锥面2031外,所述隔套209穿套在出力杆206外,其

外还穿套有复位弹簧207,所述复位弹簧207上下两端分别由台阶面2081和端面2062限位,所述导向套210与固定套筒208固接在一起,并穿套在出力杆206外。

27.气缸201驱动时,气缸201通气使活塞杆2011伸出,带动第一增力体203上升,使其锥面2031给钢球205一个侧向挤压力,迫使钢球205向外侧滚动,同时由于锥面2041和钢球205的相互作用,也给钢球一个挤压力,这时钢球在两个侧向挤压力的作用下,推动出力杆206向上运动,从而推动与出力杆206上端连接的部件向上运动。

28.在出力杆向上运动的过程中,会使复位弹簧207被压缩,当铜管弯制好后,夹模需松开弯制好的长u管,此时,气缸不再通气,复位弹簧207复位,使出力杆、钢球、第一增力体203和第二增立体204恢复到初始状态,夹模不再受力而松开长u管。

29.通过上述夹模驱动机构和托模驱动机构来驱动夹模和托模,可以保证大的输出力,而且还不会有漏油问题。

30.本实施例中,夹模驱动机构的安装件2安装在回转座的横梁上,出力杆206上端连接夹模46。需弯管时,夹模46需要上升,气缸201启动带动出力杆206上升,使夹模46上升贴住弯曲模40,夹紧夹模46与弯曲模40之间的铜管,通过夹模驱动机构2使夹模46与弯曲模40旋转而完成弯管。

31.当然,上述安装件2也可直接为横梁301,使夹模驱动机构与横梁301结合为一体。

32.托模驱动机构的安装件2安装在安装板1上,出力杆206上端连接固定板101。需弯管时,托模41需要上升,气缸201启动带动出力杆206上升,使托模41上升至需要弯曲的铜管一侧进入托模41的半圆槽4001中,托住和限位铜管的该侧,从而保证弯管的顺利进行。

33.当然,上述安装件2也可直接为安装板1,使托模驱动机构与安装板1结合为一体。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。