1.本发明涉及有机合成技术领域,尤其涉及一种从氨基腈类有机物制备有机二胺的方法。

背景技术:

2.己二胺用途广泛,主要用于尼龙66的制造,尼龙66是最早实现工业化的聚酰胺,它和尼龙6并列为最重要的两大聚酰胺物质品类,得到人们广泛的关注与研究。除用于尼龙66的生产,己二胺也可制造尼龙610、尼龙612等产品,在聚亚胺羧酸酯泡沫塑料、聚氨酯泡沫塑料、涂料、环氧树脂固化剂、有机交联剂、农药、铁矿和铜矿浮选剂等方面也有大量的应用,因此己二胺是非常重要的有机化工原料。

3.cn112079725a公开了一种生产己二胺的方法,所述方法包括:将氨气、氢气与己内酰胺混合气化后,得到混合气;向所得混合气中加入催化剂,进行催化氨化反应和催化加氢反应;然后,对反应所得物料进行冷凝分离得到反应液,将所得反应液进行蒸馏,得到产品己二胺,但该方法存在催化剂易失活且蒸馏后己二胺纯度较低的问题。

4.cn111995526a公开了一种固定床加氢合成己二胺的方法,所述方法在固定床反应器中将6

‑

氨基己腈与氢气在催化剂作用下进行加氢反应制备己二胺,源头杜绝产生二氨基环己烷,实现了连续化生产,但该方法仍然存在催化剂容易失活且未涉及己二胺后续提纯的问题。

5.cn1251087a公开了己二腈连续氢化的方法,采用釜式反应器,在基本无碱的反应介质中使用海绵钴催化剂在相对低温和低压下催化氢化己二腈。此方法在反应液采出过程不可避免夹带催化剂,容易造成管道堵塞。

6.因此,亟需开发一种新的己二胺的生产方法,解决上述反应中催化剂和己二胺的纯度问题。

技术实现要素:

7.鉴于现有技术中存在的问题,本发明提供从氨基腈类有机物制备有机二胺的方法以溶剂为稀释剂,提高了反应的选择性和转化率,并且所述方法采用精制和吸附相组合的提纯方式,解决现有有机二胺生产工艺中产品纯度不高且催化剂易失活等问题。

8.为达此目的,本发明采用以下技术方案:

9.第一方面,本发明提供一种从氨基腈类有机物制备有机二胺的方法,所述方法包括如下步骤:

10.(1)在催化剂作用下,氨基腈类有机物和氢气在溶剂中进行反应,得到含有机二胺的反应后料;

11.(2)所述反应后料经精制,得到粗有机二胺;

12.(3)所述粗有机二胺经吸附提纯,得到提纯的有机二胺。

13.本发明通过氨基腈类有机物和氢气在溶剂中进行反应,能够得到高选择性和转化

率的反应后料,并选用精制和吸附提纯组合的有机二胺提纯方法,能够以较低能耗的方式获得高纯的有机二胺产品,显著提高了有机二胺生产工艺的经济效益。

14.优选地,所述有机二胺为有机二伯胺。

15.优选地,步骤(1)所述催化剂包括γ

‑

fe2o3/sio2、rh/sio2、pt

‑

rh/al2o3、fe3o4‑

sio2‑

ag、ru

‑

fe2o3‑

al2o3、雷尼镍、非晶态镍或碳基钴催化剂中的任意一种或至少两种的组合,其中典型但非限制性的组合为γ

‑

fe2o3/sio2和rh/sio2的组合,pt

‑

rh/al2o3和碳基钴催化剂的组合,γ

‑

fe2o3/sio2和pt

‑

rh/al2o3的组合,fe3o4‑

sio2‑

ag和rh/sio2的组合,碳基钴催化剂和ru

‑

fe2o3‑

al2o3的组合,优选为碳基钴催化剂。

16.本发明优选采用上述催化剂,能够兼具适用于磁稳定床和较高催化活性的双重优势。

17.优选地,所述碳基钴催化剂为氮磷共掺杂的碳基钴催化剂。

18.优选地,所述碳基钴催化剂的组分包括活性组分和主体组分,所述活性组分包括钴:0.5~15%,磷:0.1~5%,氮:1~10%,所述主体组分包括碳。

19.本发明优选采用的氮磷共掺杂的碳基钴催化剂具有如上组分的组成,对氨基腈类转化为有机二胺反应的选择性高,为有机二胺的生产提供了优良的催化剂选择;本发明通过将氮元素和磷元素的含量控制在上述范围,达到了调控催化活性,显著提高转化率和选择性的效果。

20.优选地,所述催化剂的粒径为10~1000μm,例如可以是10μm、120μm、230μm、340μm、450μm、560μm、670μm、780μm、890μm或1000μm等。

21.本发明中所述碳基钴催化剂中钴含量为0.5~15%,例如可以是0.5%、2.0%、3.0%、5.0%、7.0%、8.0%、10.0%、11.0%、13.0%或15.0%等。

22.所述碳基钴催化剂中磷含量为0.1~5%,例如可以是0.1%、0.7%、1.2%、1.8%、2.3%、2.9%、3.4%、4%、4.5%或5%等。

23.所述碳基钴催化剂中氮含量为1~10%,例如可以是1%、2%、3%、4%、5%、6%、7%、8%、9%或10%等。

24.本发明中所述碳基钴催化剂中还含有氧元素。

25.优选地,所述碳基钴催化剂的比表面积为50~1000m2/g,例如可以是50m2/g、156m2/g、262m2/g、367m2/g、473m2/g、578m2/g、684m2/g、789m2/g、895m2/g或1000m2/g等。

26.优选地,所述碳基钴催化剂中磷和氮的质量比值为1:0.5~20,例如可以是1:0.5、1:1、1:1.5、1:2、1:2.5、1:3、1:3.5、1:4、1:5、1:6、1:7、1:10、1:12、1:15、1:18或1:20等。

27.优选地,所述碳基钴催化剂中具有包覆结构的碳层,优选以钴为中心形成包覆碳层。

28.本发明所述碳基钴催化剂优选形成了以活性中心钴为中心,在周围包覆碳层的结构,催化剂的循环稳定性显著提高,而且该所述包覆碳层是磷但共掺杂的包覆碳层,催化的选择性显著提高。

29.优选地,所述的氮磷共掺杂的碳基钴催化剂制备方法,所述制备方法包括如下步骤:

30.(ⅰ)混合活性炭、钴源、氮源、磷源和第一溶剂,得到混合后的物料;

31.(ⅱ)所述混合后的物料经去除第一溶剂,得到脱溶物料;

32.(ⅲ)所述脱溶物料经热解,得到氮磷共掺杂碳基钴催化剂。

33.本发明所述制备方法在第一溶剂条件下混合活性炭、钴源、氮源和磷源,实现钴、氮和磷在活性炭上的负载,并在去除第一溶剂后进行热解;该热解工艺实现了在活性中心钴的周围形成氮磷掺杂的碳层,催化剂的活性、选择性和循环稳定性均高。

34.优选地,步骤(ⅰ)所述活性碳中碳含量70~100%,例如可以是70%、73%、76%、79%、82%、84%、87%、90%、93%、95%或100%等。

35.本发明所述活性炭中可含有部分水,这是由于购买的活性炭中含有部分水分,在进行处理时无需烘干或干燥后使用,可直接使用含部分水的活性炭,也可干燥至恒重后使用,对此没有特殊限制。

36.优选地,所述活性碳的孔容为1~20cm3/g,例如可以是1cm3/g、4cm3/g、6cm3/g、8cm3/g、10cm3/g、12cm3/g、14cm3/g、16cm3/g、18cm3/g或20cm3/g等。

37.优选地,所述活性碳的比表面积为50~1000m2/g,例如可以是50m2/g、156m2/g、262m2/g、367m2/g、473m2/g、578m2/g、684m2/g、789m2/g、895m2/g或1000m2/g等。

38.优选地,所述钴源包括钴盐和/或钴盐的水合物。

39.优选地,所述钴盐包括硝酸钴、硫酸钴、氯化钴、醋酸钴或草酸钴中的任意一种或至少两种的组合,其中典型但非限制性的组合为硝酸钴和硫酸钴的组合,氯化钴和硫酸钴的组合,硝酸钴和醋酸钴的组合,草酸钴和硫酸钴的组合,优选为硝酸钴、硫酸钴、醋酸钴或草酸钴中的任意一种或至少两种的组合。

40.优选地,所述钴源中钴元素与活性炭的质量比值为0.01~0.2,例如可以是0.01、0.04、0.06、0.08、0.1、0.12、0.14、0.16、0.18或0.2等。

41.优选地,所述氮源包括尿素、氰胺、双氰胺、三聚氰胺、乙二胺、哌嗪或三乙烯二胺中的任意一种或至少两种的组合,其中典型但非限制性的组合为尿素和氰胺的组合,双氰胺和氰胺的组合,三聚氰胺和双氰胺的组合,三聚氰胺和乙二胺的组合,三乙烯二胺和氰胺的组合,哌嗪和氰胺的组合。

42.优选地,所述氮源中氮元素与活性炭的质量比值为0.05~0.5,例如可以是0.05、0.1、0.15、0.2、0.25、0.3、0.35、0.4、0.45或0.5等。

43.优选地,所述磷源包括三苯基膦、二苯基甲基磷、二苯基乙基膦、二甲基苯基膦、二乙基苯基膦、三甲基膦或三乙基磷中的任意一种或至少两种的组合,其中典型但非限制性的组合为三苯基膦和二乙基苯基膦的组合,三苯基膦和三甲基膦的组合,二甲基苯基膦和三乙基磷的组合,二苯基乙基膦和二苯基甲基磷的组合,二乙基苯基膦和二苯基甲基磷的组合。

44.优选地,所述磷源中磷元素与活性炭的质量比值为0.01~0.2,例如可以是0.01、0.04、0.06、0.08、0.1、0.12、0.14、0.16、0.18或0.2等。

45.优选地,所述第一溶剂包括水、甲醇、乙醇、异丙醇、丙酮、四氢呋喃或二氧六环中的任意一种或至少两种的组合,其中典型但非限制性的组合为水和甲醇的组合,乙醇和四氢呋喃的组合,水和二氧六环的组合,异丙醇和丙酮的组合,丙酮和甲醇的组合,丙酮和甲醇的组合。

46.优选地,所述第一溶剂与活性炭的质量比值为1~20,例如可以是1、4、6、8、10、12、14、16、18或20等。

47.优选地,所述混合在搅拌条件下进行。

48.优选地,所述搅拌的时间为4~48h,例如可以是4h、9h、14h、19h、24h、29h、34h、39h、44h或48h等。

49.优选地,步骤(2)所述去除第一溶剂采用挥干的方式。

50.本发明进一步优选采用挥干这种自然干燥的方式,能够有效防止干燥温度过高时,第一溶剂的挥发将负载在活性炭表面的磷源、氮源或钴源冲破,导致活性组分的破裂,影响催化剂的稳定性。

51.优选地,所述挥干的温度为20~90℃,例如可以是20℃、28℃、36℃、44℃、52℃、59℃、67℃、75℃、83℃或90℃等。

52.优选地,所述挥干的时间为2~48h,例如可以是2h、8h、13h、18h、23h、28h、33h、38h、43h或48h等。

53.优选地,所述热解在保护气氛中进行。

54.优选地,所述保护气氛包括氮气、氦气、氖气、氩气、氨气或磷化氢中的任意一种或至少两种的组合,其中典型但非限制性的组合为氮气和氦气的组合,磷化氢和氖气的组合,氨气和氦气的组合,氩气和氦气的组合,氨气和氩气的组合,氮气和磷化氢的组合。

55.优选地,所述保护气氛的质量空速为0.1~10h

‑1,例如可以是0.1h

‑1、1.2h

‑1、2.3h

‑1、3.4h

‑1、4.5h

‑1、5.6h

‑1、6.7h

‑1、7.8h

‑1、8.9h

‑1或10h

‑1等。

56.优选地,所述热解的升温速率为1~20℃/min,例如可以是1℃/min、4℃/min、6℃/min、8℃/min、10℃/min、12℃/min、14℃/min、16℃/min、18℃/min或20℃/min等。

57.优选地,所述热解的温度为400~1000℃,例如可以是400℃、467℃、534℃、600℃、667℃、734℃、800℃、867℃、934℃或1000℃等。

58.优选地,所述热解的时间为0.5~10h,例如可以是0.5h、1.6h、2.7h、3.7h、4.8h、5.8h、6.9h、7.9h、9h或10h等。

59.作为本发明优选地技术方案,所述制备方法包括如下步骤:

60.(ⅰ)混合活性炭、钴源、氮源、磷源和第一溶剂,搅拌混合的时间为4~48h,得到混合后的物料;所述钴源中钴元素与活性炭的质量比值为0.01~0.2;所述氮源中氮元素与活性炭的质量比值为0.05~0.5;所述磷源中磷元素与活性炭的质量比值为0.01~0.2;所述第一溶剂与活性炭的质量比值为1~20;

61.(ⅱ)所述混合后的物料经20~90℃挥干2~48h去除第一溶剂,得到脱溶物料;

62.(ⅲ)所述脱溶物料经保护气氛中热解,热解的升温速率为1~20℃/min,温度为400~1000℃,时间为0.5~10h,得到氮磷共掺杂碳基钴催化剂;所述保护气氛的质量空速为0.1~10h

‑1。

63.优选地,步骤(1)所述反应在磁稳定反应装置中进行。

64.优选地,所述磁稳定反应装置包括管式反应器,以及设置在所述管式反应器外侧呈轴向排布的至少两个赫姆霍兹线圈。

65.本发明优选提供的磁稳定反应装置通过设置至少两个赫姆霍兹线圈,提供磁场,从而实现管式反应器转化为磁稳定床反应器,能够使具有磁性的催化剂在磁场下均匀分布且减少催化剂的磨损和反应物料的混流,避免了催化剂的损耗和反应过程中沟流的产生。

66.优选地,所述赫姆霍兹线圈各自独立地与变压装置相连。

67.优选地,每个所述赫姆霍兹线圈的匝数为1~500,例如可以是1、2、4、10、50、100、200、300、400或500等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

68.优选地,所述磁稳定反应装置还包括设置在所述管式反应器之前与所述管式反应器相连的第一加热装置。本发明还在第二管式反应器之前设置有第一加热装置,实现反应物料反应前的预热,反应效果更佳。

69.优选地,所述第一加热装置外设置有加热部件。

70.优选地,所述第一加热装置内设置有惰性填料,例如可以是石英填料、陶瓷球或玻璃填料等。

71.本发明进一步通过添加惰性填料,提高传热和预热效率。

72.优选地,所述第一加热装置的底部和/或下部一侧设置有第一入口,顶部设置有第一出口。

73.优选地,所述管式反应器的底部和/或下部一侧设置有第二入口。

74.优选地,所述第二入口与第一出口相连。

75.优选地,所述管式反应器的底部和/或下部一侧还设置有氢气入口。

76.优选地,所述管式反应器的下部一侧设置有催化剂入口。

77.优选地,所述催化剂入口的设置位置在赫姆霍兹线圈的下面。

78.优选地,所述管式反应器的上部一侧设置有催化剂出口。

79.优选地,所述催化剂出口设置在赫姆霍兹线圈的上面。

80.优选地,所述管式反应器的上部一侧设置有产品出口。

81.优选地,所述管式反应器的顶部设置有尾气出口。

82.本发明对所述管式反应器的内径和长度没有特殊限制,可根据生产规模进行调整。

83.优选地,所述氨基腈类有机物与催化剂质量比为1:0.001~1,例如可以是1:0.001、1:0.01、1:0.02、1:0.1、1:0.2、1:0.3、1:0.4、1:0.5、1:0.6、1:0.7、1:0.8、1:0.9或1:1等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

84.优选地,所述反应的温度为25~200℃,例如可以是25℃、45℃、64℃、84℃、103℃、123℃、142℃、162℃、181℃或200℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

85.优选地,所述反应的压力为0.1~5mpa,例如可以是0.1mpa、0.7mpa、1.2mpa、1.8mpa、2.3mpa、2.9mpa、3.4mpa、4mpa、4.5mpa或5mpa等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

86.优选地,所述反应中磁场强度为1000~8000a

·

m

‑1,例如可以是1000a

·

m

‑1、2000a

·

m

‑1、3000a

·

m

‑1、4000a

·

m

‑1、5000a

·

m

‑1、6000a

·

m

‑1、7000a

·

m

‑1或8000a

·

m

‑1等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

87.本发明优选将反应中的磁场强度控制在上述范围,更有利于反应转化率和选择性的提高。

88.优选地,所述氨基腈类有机物的空速为0.01~20h

‑1,例如可以是0.01h

‑1、2.24h

‑1、4.46h

‑1、6.68h

‑1、8.9h

‑1、11.12h

‑1、13.34h

‑1、15.56h

‑1、17.78h

‑1或20h

‑1等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

89.本发明选用上述空速,在磁稳定装置具有更佳的反应选择性和反应效率。

90.优选地,所述氢气与氨基腈类有机物的摩尔比为2~100:1,例如可以是2:1、13:1、24:1、35:1、46:1、57:1、68:1、79:1、90:1或100:1等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

91.优选地,所述溶剂包括醇溶剂,优选包括乙醇、甲醇、叔丁醇、异丙醇、正丙醇、异丁醇或正丁醇中的任意一种或至少两种的组合,其中典型但非限制性的组合为乙醇和甲醇的组合,叔丁醇和正丙醇的组合,乙醇和叔丁醇的组合,叔丁醇和异丙醇的组合,异丙醇和异丁醇的组合,正丙醇和甲醇的组合,正丁醇和甲醇的组合。

92.优选地,所述混合中还加入助剂。

93.优选地,所述助剂包括碱和/或碱金属有机盐,优选包括naoh、koh、ba(oh)2、ch3ch2ona或ch3ona中的任意一种或至少两种的组合,其中典型但非限制性的组合为naoh和koh的组合,ba(oh)2和ch3ch2ona的组合,ba(oh)2和ch3ona的组合,ch3ch2ona和koh的组合。

94.优选地,所述氨基腈类有机物与助剂的质量比为1:0.001~0.1,例如可以是1:0.001、1:0.01、1:0.02、1:0.03、1:0.04、1:0.05、1:0.06、1:0.07、1:0.08、1:0.09或1:0.1等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

95.优选地,所述氨基腈类有机物的碳原子数为3~18的自然数,例如可以是3、4、5、6、7、8、9、10、11、12、13、14、15、16、17或18,优选为3~10的自然数,进一步优选为6

‑

氨基己腈。

96.优选地,在步骤(1)之前,所述方法还包括:混合氨基腈类有机物和溶剂,加热至25~200℃,再通入装有催化剂的磁稳定反应装置中。

97.优选地,所述混合中还加入助剂。

98.优选地,所述助剂包括碱和/或碱金属有机盐,优选包括naoh、koh、ba(oh)2、ch3ch2ona或ch3ona中的任意一种或至少两种的组合。

99.优选地,所述氨基腈类有机物与助剂的质量比为1:0.001~0.1。

100.优选地,步骤(2)所述精制包括精馏和/或蒸馏。

101.优选地,所述粗有机二胺中有机二胺的纯度≥99%。

102.优选地,所述粗有机二胺中含有氮杂卓类化合物杂质,优选为3,4,5,6

‑

四氢

‑

2h

‑

氮杂卓。

103.优选地,步骤(3)所述吸附采用的吸附剂包括表面分子印迹功能化的吸附剂。

104.由于现有有机二胺提纯和生产过程中会产生氮杂卓类化合物这类副产物,而氮杂卓类化合物难以通过精馏的方式去除,且经初步提纯后仍然残留有氮杂卓类化合物杂质,采用常规吸附方式同样具有一定的吸附效果,但吸附的选择性相对较差;本发明优选采用表面分子印迹功能化的吸附剂,这是发明人通过多方探索,开发了适用于吸附提纯有机二胺的表面分子印迹功能化的吸附剂,本具有下述两个发明点:(1)尽管有机二胺和氮杂卓类化合物均为有机物质,且均具有极性基团,但发明人仍然从现有分离的方式:精馏、吸附、过滤、萃取和膜分离等方法中发现了能够通过吸附分离该杂质与有机二胺;(2)发现常规吸附剂由于针对有机二胺也具有较高的吸附效果,难以实现氮杂卓类化合物的选择性吸附,并选择表面分子印迹功能化的吸附剂,其不仅仅能够特异性吸附氮杂卓类化合物,而且对有机二胺的吸附量较低,从而能够实现高收率条件下有机二胺中杂质的脱除。而且所述吸附分离的提纯方法具有吸附剂可循环利用,能耗低的优势,应用在工业上能够显著降低生产

成本。

105.优选地,所述吸附剂包括载体以及负载在载体上的表面分子,所述表面分子之间形成印迹空腔,所述印迹空腔与氮杂卓类化合物相匹配。

106.本发明优选提供的吸附剂由于具有与氮杂卓类化合物相匹配的印迹空腔,能够对氮杂卓类化合物进行特异性吸附,应用在氮杂卓类化合物分离过程中,具有优异的选择性分离效果。

107.优选地,所述表面分子能够与氮杂卓类化合物形成弱化学键。

108.优选地,所述弱化学键包括氢键。

109.本发明优选所述表面分子由于能够与氮杂卓类化合物形成氢键等弱化学键,从而能够对氮杂卓类化合物特异性吸附,降低了其与其它物质分离的难度。

110.优选地,所述印迹空腔与氮杂卓类化合物的分子空间、形状和基团相匹配。从而实现了类似于抗体

‑

抗原的生物特异性吸附,实现对微量或痕量氮杂卓类化合物的选择性吸附。

111.优选地,所述载体包括三氧化二铝、活性炭、zsm

‑

5分子筛、蒙脱石或二氧化硅中的任意一种或至少两种的组合,其中典型但非限制性的组合为三氧化二铝和活性炭的组合,二氧化硅和zsm

‑

5分子筛的组合,三氧化二铝和二氧化硅的组合,活性炭和zsm

‑

5分子筛的组合,优选为三氧化二铝。。

112.优选地,所述吸附剂的粒径为50nm~5μm,例如可以是50nm、100nm、1μm、1.5μm、2μm、2.5μm、3μm、3.5μm、4μm、4.5μm或5μm等。

113.优选地,所述吸附剂的比表面积为100~1000m2/g,例如可以是100m2/g、200m2/g、300m2/g、400m2/g、500m2/g、600m2/g、700m2/g、800m2/g、900m2/g或1000m2/g等。

114.优选地,所述载体为负载有氨基的载体。

115.本发明进一步优选负载有氨基的载体,载体表面的氨基能够很好地与交联剂结合从而连接表面分子,使吸附剂的性能更加稳定。

116.优选地,所述表面分子包括以功能单体、交联剂和氮杂卓类化合物聚合后再去除氮杂卓类化合物的聚合分子。

117.本发明优选所述表面分子是通过表面分子印迹实现的,先将氮杂卓类化合物聚合后再将其去除,空缺出其在表面分子之间的印迹空腔,提高了吸附的特异性。

118.优选地,所述功能单体选自胺类物质和/或吡啶类,包括丙烯酰胺、邻苯二胺或2

‑

乙烯基吡啶中的任意一种或至少两种的组合,其中典型但非限制性的组合为丙烯酰胺和邻苯二胺的组合,2

‑

乙烯基吡啶和邻苯二胺的组合,丙烯酰胺和2

‑

乙烯基吡啶的组合,丙烯酰胺、邻苯二胺和2

‑

乙烯基吡啶三者的组合。

119.优选地,所述交联剂包括乙二醇二缩水甘油醚、乙二醇二甲基丙烯酸酯或n,n

‑

亚甲基双丙烯酰胺中的任意一种或至少两种的组合,其中典型但非限制性的组合为乙二醇二缩水甘油醚和乙二醇二甲基丙烯酸酯的组合,乙二醇二甲基丙烯酸酯和n,n

‑

亚甲基双丙烯酰胺的组合,乙二醇二缩水甘油醚和n,n

‑

亚甲基双丙烯酰胺的组合。

120.优选地,所述粗有机二胺与吸附剂的质量比为300~600:1,例如可以是300:1、334:1、367:1、400:1、434:1、467:1、500:1、534:1、567:1或600:1等。

121.本发明对具体的吸附方式没有特殊限制,可采用本领域技术人员熟知的任何可用

于吸附的方式,例如可以是釜式、固定床式、塔式或移动床式等。也可根据实际工艺对吸附方式进行调整。

122.优选地,所述吸附剂经吸附饱和后经再生处理后循环使用。

123.本发明对所述再生处理的方式没有特殊限制,可采用本领域技术人员熟知的任何可用于吸附剂再生处理的方式进行,例如可以是溶剂洗涤、索氏提取、气体吹扫、固相萃取或超临界萃取中的任意一种。

124.优选地,所述有机二胺的碳原子数为3~18的自然数,优选为3~10的自然数,进一步优选为己二胺。

125.优选地,所述吸附剂的制备方法包括如下步骤:

126.①

功能单体和氮杂卓类化合物模板预聚合,得到预聚合反应料。

127.②

所述预聚合反应料与载体、交联剂和引发剂进行聚合反应,得到聚合物颗粒;

128.③

所述聚合物颗粒经去除氮杂卓类化合物模板后,得到所述表面分子印迹功能化的吸附剂。

129.本发明进一步优选地所述吸附剂的制备方法,通过先将氮杂卓类化合物模板与功能单体进行预聚合后再与交联剂和载体反应负载在载体上,最后去除其中的模板分子,从而使负载在载体表面的表面分子之间留出与氮杂卓类化合物模板相匹配的印迹空腔,使吸附剂在使用时针对氮杂卓类化合物具有特异吸附性能,为解决氮杂卓类化合物模板的分离提供的优良的吸附剂。而且本发明通过先将氮杂卓类化合物模板与功能单体以氢键等弱化学键进行预聚合再进行聚合的方式,能够更好地确保氮杂卓类化合物模板与功能单体的结合,避免氮杂卓类化合物模板与交联剂的不利反应,保障印迹空腔与氮杂卓类化合物分子的匹配性。

130.优选地,所述氮杂卓类化合物模板选自3,4,5,6

‑

四氢

‑

2h

‑

氮杂卓。

131.本发明优选针对有机二胺产品中的特异性杂质进行模板的选择,其中含氮的基团能够与功能单体形成氢键等弱化学键,后续又能够以较为温和的方式去除该3,4,5,6

‑

四氢

‑

2h

‑

氮杂卓模板,从而能够得到与其具有相吻合的印迹空腔的吸附剂。

132.优选地,所述功能单体选自胺类物质和/或吡啶类,优选包括丙烯酰胺、邻苯二胺或2

‑

乙烯基吡啶中的任意一种或至少两种的组合,其中典型但非限制性的组合为丙烯酰胺和邻苯二胺的组合,2

‑

乙烯基吡啶和邻苯二胺的组合,丙烯酰胺和2

‑

乙烯基吡啶的组合。

133.优选地,所述功能单体与氮杂卓类化合物模板的摩尔比为1~6:1,例如可以是1:1、1.6:1、2.2:1、2.7:1、3.3:1、3.8:1、4.4:1、4.9:1、5.5:1或6:1等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

134.优选地,所述预聚合在第一有机溶剂中进行。

135.优选地,所述第一有机溶剂包括醇类,例如可以是甲醇、乙醇或丙醇等,优选为乙醇。

136.优选地,所述氮杂卓类化合物模板与第一有机溶剂的配比为0.5~10g:1l,例如可以是0.5g:1l、1.0g:1l、2.0g:1l、3.0g:1l、4.0g:1l、5.0g:1l、6.5g:1l、7.0g:1l、9.0g:1l或10g:1l等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

137.优选地,所述预聚合的反应温度为10~40℃,例如可以是10℃、14℃、17℃、20℃、24℃、27℃、30℃、34℃、37℃或40℃等,但不限于所列举的数值,该范围内其他未列举的数

值同样适用,优选为室温。

138.优选地,所述预聚合在搅拌条件下进行。

139.本发明对所述搅拌的方式没有特殊限制,可采用本领域技术人员熟知的任何可用于搅拌的方式,也可根据实际工艺进行调整,例如可以是磁力搅拌或搅拌桨搅拌等。

140.优选地,所述预聚合的反应时间为1~20h,例如可以是1h、4h、6h、8h、10h、12h、14h、16h、18h或20h等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

141.优选地,步骤(2)所述载体与第一有机溶剂的配比为5~30g:1l,例如可以是5g:1l、8g:1l、11g:1l、14g:1l、17g:1l、19g:1l、22g:1l、25g:1l、28g:1l或30g:1l等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

142.优选地,所述交联剂与氮杂卓类化合物模板的摩尔比为18~22:1,例如可以是18.0:1、18.5:1、19.0:1、19.4:1、19.8:1、20.0:1、20.5:1、21.0:1、21.5:1或22:1等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

143.优选地,所述引发剂与所述第一有机溶剂的配比为0.1~1g:1l,例如可以是0.1g:1l、0.2g:1l、0.3g:1l、0.4g:1l、0.5g:1l、0.6g:1l、0.7g:1l、0.8g:1l、0.9g:1l或1g:1l等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

144.优选地,所述交联剂包括乙二醇二缩水甘油醚、乙二醇二甲基丙烯酸酯或n,n

‑

亚甲基双丙烯酰胺中的任意一种或至少两种的组合,其中典型但非限制性的组合为乙二醇二缩水甘油醚和乙二醇二甲基丙烯酸酯的组合,乙二醇二甲基丙烯酸酯和n,n

‑

亚甲基双丙烯酰胺的组合,乙二醇二缩水甘油醚和n,n

‑

亚甲基双丙烯酰胺的组合。

145.优选地,所述引发剂包括偶氮二异丁腈和/或过硫酸铵。

146.优选地,所述聚合反应的温度为40~80℃,例如可以是40℃、45℃、49℃、54℃、58℃、63℃、67℃、72℃、76℃或80℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

147.优选地,所述聚合反应的时间为10~48h,例如可以是10h、15h、19h、23h、27h、32h、36h、40h、44h或48h等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

148.优选地,所述聚合反应包括:先混合预聚合反应料和载体,第一分散后再加入交联剂和引发剂,进行聚合反应。

149.优选地,所述第一分散包括超声分散。

150.优选地,所述第一分散的时间为10~60min,例如可以是10min、16min、22min、27min、33min、38min、44min、49min、55min或60min等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

151.优选地,所述第一分散后,在第一保护气氛中再加入交联剂和引发剂。

152.优选地,所述第一保护气氛包括氮气、氦气或氩气中的任意一种或至少两种的组合,其中典型但非限制性的组合为氮气和氦气的组合,氩气和氦气的组合,氮气和氩气的组合。

153.优选地,所述去除氮杂卓类化合物模板的方式包括溶剂洗涤提取、固相萃取、超临界萃取、气体吹扫或索氏提取中的任意一种。

154.优选地,步骤(3)所述去除氮杂卓类化合物模板的步骤包括:采用混合酸液提取所述聚合物颗粒中的氮杂卓类化合物模板。

155.优选地,所述提取包括索氏提取。

156.优选地,所述混合酸液中含有甲酸和乙酸。

157.优选地,所述甲酸和乙酸的体积比为5~10:1,例如可以是5.0:1、5.5:1、6.0:1、7.0:1、7.3:1、7.5:1、8.0:1、8.5:1、9.5:1或10:1等,但不限于所列举的数值,该范围内其他未列举的数值同样适用,优选为8:1。具有更佳的溶剂去除效果。

158.优选地,所述去除氮杂卓类化合物模板后还包括第一干燥。

159.优选地,所述第一干燥的温度为40~100℃,例如可以是40℃、47℃、54℃、60℃、67℃、74℃、80℃、87℃、94℃或100℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

160.优选地,所述载体经改性后再加入步骤(2)中。

161.优选地,所述载体的改性方法包括:混合初载体、第二有机溶剂和含氨基的有机物,进行改性反应,得到的改性反应物料依次经固液分离、洗涤和第二干燥,得到改性载体。

162.本发明对所述固液分离的方式没有特殊限制,可采用本领域技术人员熟知的任何可用于固液分离的方式进行,例如可以是过滤、沉降分离或离心分离等。

163.优选地,所述初载体包括三氧化二铝、二氧化硅、铝或硅中的任意一种或至少两种的组合,其中典型但非限制性的组合为三氧化二铝和铝的组合,二氧化硅和铝的组合,三氧化二铝和二氧化硅的组合,硅和铝的组合,三氧化二铝和硅的组合,优选为三氧化二铝。

164.优选地,所述第二有机溶剂包括甲苯。

165.优选地,所述含氨基的有机物包括氨基硅烷,优选为3

‑

氨丙基三乙氧基硅烷。

166.优选地,所述改性反应的温度为80~100℃,例如可以是80℃、83℃、85℃、87℃、89℃、92℃、94℃、96℃、98℃或100℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

167.优选地,所述含氨基的有机物与初载体的质量比为1~10:1,例如可以是1:1、2:1、3:1、4:1、5:1、6:1、7:1、8:1、9:1或10:1等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

168.优选地,所述初载体与第二有机溶剂的配比为15~30g:1l,例如可以是15g:1l、17g:1l、19g:1l、20g:1l、22g:1l、24g:1l、25g:1l、27g:1l、29g:1l或30g:1l等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

169.优选地,混合初载体、第二有机溶剂和含氨基的有机物的顺序包括:先混合初载体和第二有机溶剂,第二分散后,再加入含氨基的有机物。

170.优选地,所述含氨基的有机物的加入方式为滴加。优选采用滴加的方式,能够更好地提高改性的均匀性,提高最终吸附剂的吸附效果。

171.优选地,所述第二分散为超声分散。

172.本发明对所述第一分散和第二分散中的超声分散的功率没有特殊的显著,可根据实际工艺进行调整,例如可以是200w、300w、400w、500w、550w、600w或700w等。

173.优选地,所述第二分散的时间为10~60min,例如可以是10min、16min、20min、27min、30min、38min、40min、45min、55min或60min等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

174.优选地,所述第二分散后,在第二保护气氛下加入含氨基的有机物。

175.优选地,所述第二保护气氛包括氮气、氩气或氦气中的任意一种或至少两种的组合,其中典型但非限制性的组合为氮气和氩气的组合,氦气和氩气的组合,氮气和氦气的组合。

176.优选地,所述洗涤包括依次进行的甲苯洗涤和甲醇洗涤。

177.优选地,所述甲苯洗涤的次数为至少三次,例如可以是3次、4次、5次、6次或8次等。

178.优选地,所述甲醇洗涤的次数为至少三次,例如可以是3次、4次、5次、6次或8次等。

179.优选地,所述第二干燥的温度为40~100℃,例如可以是40℃、47℃、54℃、60℃、67℃、74℃、80℃、87℃、94℃或100℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

180.本发明对所述第一干燥和第二干燥的方式没有特殊限制,可采用本领域技术人员熟知的任何可用于干燥的方式,例如可以是真空干燥或鼓风干燥等,优选为真空干燥。

181.作为本发明优选地技术方案,所述方法包括如下步骤:

182.(1)混合氨基腈类有机物、溶剂和助剂,加热至25~200℃,再通入装有碳基钴催化剂的磁稳定反应装置中,氨基腈类有机物的空速为0.01~20h

‑1,磁场强度为1000~8000a

·

m

‑1,反应的压力为0.1~5mpa,在碳基钴催化剂作用下,氨基腈类有机物和氢气在溶剂中进行反应,氢气与氨基腈类有机物的摩尔比为2~100:1,得到含有机二胺的反应后料;

183.所述氨基腈类有机物与助剂的质量比为1:0.001~0.1,所述氨基腈类有机物与溶剂的质量比为1:0.1~50,所述碳基钴催化剂的组分包括活性组分和主体组分,所述活性组分包括钴:0.5~15%,磷:0.1~5%,氮:1~10%,所述主体组分包括碳;

184.(2)所述反应后料经精馏和/或蒸馏,得到粗有机二胺;

185.(3)所述粗有机二胺经表面分子印迹功能化的吸附剂进行吸附提纯,得到有机二胺;

186.所述吸附剂包括载体以及负载在载体上的表面分子,所述表面分子之间形成印迹空腔,所述印迹空腔与氮杂卓类化合物相匹配,所述粗有机二胺与吸附剂的质量比为300~600:1。

187.与现有技术相比,本发明至少具有以下有益效果:

188.(1)本发明提供的从氨基腈类有机物制备有机二胺的方法具有较高的反应选择性和转化率,能够实现氨基腈类有机物的转化率在96wt%以上,优选在99wt%以上,有机二胺的选择性在98.1wt%以上,优选在99wt%以上;

189.(2)本发明提供的从氨基腈类有机物制备有机二胺的方法工艺流程可连续化运行,适合工业化生产,而且优选采用磁稳定反应装置,催化剂的损耗率仅在1.1wt%以下;

190.(3)本发明提供的从氨基腈类有机物制备有机二胺的方法采用精制和吸附组合的提纯方式,在节约能耗的基础上显著提高了产品的纯度,有机二胺的产品纯度在99.98wt%以上,在较优条件下,有机二胺的纯度在99.99wt%以上。

附图说明

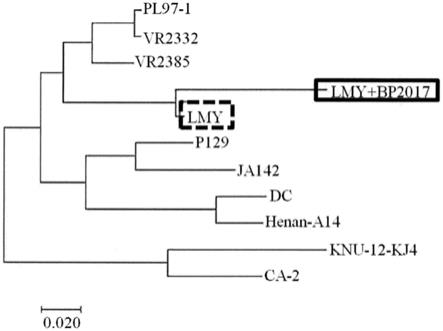

191.图1是本发明催化剂a的氮气吸脱附曲线图。

192.图2是本发明催化剂a的元素分布图。

193.图3是本发明催化剂a的透射电镜图。

194.图4是本发明实施例1提供的磁稳定反应装置的装置示意图。

195.图中:1

‑

第一加热装置;2

‑

第二管式反应器;3

‑

加热部件;4

‑

第一入口;5

‑

第一出口;6

‑

第二入口;7

‑

氢气入口;8

‑

催化剂入口;9

‑

赫姆霍兹线圈;10

‑

尾气出口;11

‑

产品出口;12

‑

催化剂出口。

具体实施方式

196.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

197.下面对本发明进一步详细说明。但下述的实例仅仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明的保护范围以权利要求书为准。

198.催化剂a

199.催化剂a为一种氮磷共掺杂的碳基钴催化剂,其制备方法包括如下步骤:

200.(ⅰ)混合100.84g活性炭(碳含量84.5%,孔容9.6cm3/g,比表面积为273m2/g)、30.72g六水合硝酸钴、51.03g尿素、9.79g三苯基膦和溶剂(100.66g水和101.29g乙醇),搅拌混合的时间为12h,得到混合后的物料;

201.(ⅱ)所述混合后的物料经55℃缓慢挥干24h去除溶剂,得到脱溶物料;

202.(ⅲ)所述脱溶物料经研磨均匀后置于管式炉中,在氩气气氛中热解,氩气的质量空速为1h

‑1,以5℃/min升温至600℃,热解时间为2h,得到氮磷共掺杂碳基钴催化剂。

203.催化剂a的氮气吸脱附曲线如图1所示,从图1中可以看出,催化剂a具有优良的吸附性能,比表面积为271m2/g;从图2可以看出催化剂a中含有n、p、co和o元素,且根据分析可知,催化剂中含有3.11%co、4.10%n和0.81%p,从图3的透射电镜图可以看出,所述氮磷共掺杂碳基钴催化剂具有以钴为中心形成的氮磷掺杂的包覆碳层,且钴中心分布均匀。

204.催化剂b

205.催化剂b为一种氮磷共掺杂的碳基钴催化剂,其制备方法包括如下步骤:

206.(ⅰ)混合100.56g活性炭(碳含量91.5%,孔容5.6cm3/g,比表面积为355m2/g)、38.59g草酸钴、27.05g乙二胺、83.02g二乙基苯基膦和溶剂(250.25g水和49.98g乙醇),搅拌混合的时间为6h,得到混合后的物料;

207.(ⅱ)所述混合后的物料经45℃缓慢挥干48h去除溶剂,得到脱溶物料;

208.(ⅲ)所述脱溶物料经研磨均匀后置于管式炉中,在氩气气氛中热解,氩气的质量空速为0.2h

‑1,以4℃/min升温至800℃,热解时间为1.5h,得到氮磷共掺杂碳基钴催化剂。

209.催化剂c

210.催化剂c为一种氮磷共掺杂的碳基钴催化剂,其制备方法包括如下步骤:

211.(ⅰ)混合103.93g活性炭(碳含量78.7%,孔容11.7cm3/g,比表面积为486m2/g)、7.29g四水合醋酸钴、78.23g乙二胺/哌嗪(质量比1:1)、10.02g三乙基磷和溶剂(30.36g水和150.14g乙醇),搅拌混合的时间为8h,得到混合后的物料;

212.(ⅱ)所述混合后的物料经60℃缓慢挥干6h去除溶剂,得到脱溶物料;

213.(ⅲ)所述脱溶物料经研磨均匀后置于管式炉中,在氩气气氛中热解,氩气的质量空速为3h

‑1,以10℃/min升温至700℃,热解时间为3.5h,得到氮磷共掺杂碳基钴催化剂。

214.催化剂d

215.催化剂d为一种氮掺杂的碳基钴催化剂,其制备方法中除步骤(ⅰ)中不加入三苯基

膦外,其余均与催化剂a相同。

216.催化剂e

217.催化剂e为一种磷掺杂的碳基钴催化剂,其制备方法中除步骤(ⅰ)中不加入尿素外,其余均与催化剂a相同。

218.吸附剂a

219.吸附剂a提供一种表面分子印迹功能化的吸附剂,吸附剂包括载体al2o3以及负载在载体al2o3上的表面分子;所述表面分子之间形成印迹空腔,所述印迹空腔与氮杂卓类化合物相匹配。

220.吸附剂a的制备方法包括如下步骤:

221.①

将3g丙烯酰胺作为功能单体和2g的3,4,5,6

‑

四氢

‑

2h

‑

氮杂卓作为氮杂卓类化合物模板在2l乙醇中室温(25℃)预聚合10h,得到含有预聚物的预聚合反应料;

222.②

先混合步骤

①

所述预聚合反应料和20g改性载体,超声分散30min后再在氮气气氛中加入71.5g乙二醇二甲基丙烯酸酯作为交联剂和0.8g偶氮二异丁腈作为引发剂,60℃进行聚合反应24h,得到聚合物颗粒;

223.③

在索氏提取器中采用体积比为8:1的甲酸和乙酸的混合酸液提取所述聚合物颗粒中的2,3,4,5,6

‑

四氢

‑

2h

‑

氮杂卓模板,直到提取液中检测不到3,4,5,6

‑

四氢

‑

2h

‑

氮杂卓,将去掉3,4,5,6

‑

四氢

‑

2h

‑

氮杂卓模板的聚合物颗粒置于60℃的真空干燥中,烘至恒重,得到所述表面分子印迹功能化的吸附剂。

224.吸附剂b

225.吸附剂b提供一种表面分子印迹功能化的吸附剂,吸附剂包括载体al2o3以及负载在载体al2o3上的表面分子;所述表面分子之间形成印迹空腔,所述印迹空腔与氮杂卓类化合物相匹配。

226.吸附剂b的制备方法包括如下步骤:

227.先按混合15g载体al2o3和1l无水甲苯,超声分散45min后,再在氮气气氛下滴加15ml3

‑

氨丙基三乙氧基硅烷,80℃进行改性反应10h,得到的改性反应物料依次经过滤、甲苯洗涤4次、甲醇洗涤3次和真空干燥箱中40℃烘干,得到改性载体;

228.①

将3.2g的丙烯酰胺作为功能单体和1g的3,4,5,6

‑

四氢

‑

2h

‑

氮杂卓作为氮杂卓类化合物模板在1l乙醇中15℃搅拌预聚合20h,得到含有预聚物的预聚合反应料;

229.②

先混合步骤

①

所述预聚合反应料和30g改性载体,超声分散60min后再在氮气气氛中加入78.6g乙二醇二甲基丙烯酸酯作为交联剂和1g偶氮二异丁腈作为引发剂,40℃进行聚合反应48h,得到聚合物颗粒;

230.③

在索氏提取器中采用体积比为10:1的甲酸和乙酸的混合酸液提取所述聚合物颗粒中的2,3,4,5,6

‑

四氢

‑

2h

‑

氮杂卓模板,直到提取液中检测不到3,4,5,6

‑

四氢

‑

2h

‑

氮杂卓,将去掉3,4,5,6

‑

四氢

‑

2h

‑

氮杂卓模板的聚合物颗粒置于100℃的真空干燥中,烘至恒重,得到所述表面分子印迹功能化的吸附剂。

231.吸附剂c

232.吸附剂c提供一种表面分子印迹功能化的吸附剂,吸附剂包括载体al2o3以及负载在载体al2o3上的表面分子;所述表面分子之间形成印迹空腔,所述印迹空腔与氮杂卓类化合物相匹配。

233.吸附剂c的制备方法包括如下步骤:

234.先按混合60g载体al2o3和2l无水甲苯,超声分散60min后,再在氮气气氛下滴加0.1l3

‑

氨丙基三乙氧基硅烷,100℃进行改性反应25h,得到的改性反应物料依次经过滤、甲苯洗涤3次、甲醇洗涤4次和真空干燥箱中100℃烘干,得到改性载体;

235.①

将5.7g的丙烯酰胺作为功能单体和2g的3,4,5,6

‑

四氢

‑

2h

‑

氮杂卓作为氮杂卓类化合物模板在0.5l乙醇中室温(25℃)搅拌预聚合10h,得到含有预聚物的预聚合反应料;

236.②

先混合步骤

①

所述预聚合反应料和2.5g改性载体,超声分散20min后再在氮气气氛中加入79.0g乙二醇二甲基丙烯酸酯作为交联剂和0.05g偶氮二异丁腈作为引发剂,60℃进行聚合反应24h,得到聚合物颗粒;

237.③

在索氏提取器中采用体积比为5:1的甲酸和乙酸的混合酸液提取所述聚合物颗粒中的2,3,4,5,6

‑

四氢

‑

2h

‑

氮杂卓模板,直到提取液中检测不到3,4,5,6

‑

四氢

‑

2h

‑

氮杂卓,将去掉3,4,5,6

‑

四氢

‑

2h

‑

氮杂卓模板的聚合物颗粒置于40℃的真空干燥中,烘至恒重,得到所述表面分子印迹功能化的吸附剂。

238.吸附剂d

239.吸附剂d提供一种吸附剂,吸附剂包括载体al2o3以及负载在载体al2o3上的表面分子。吸附剂d的制备方法除不加入3,4,5,6

‑

四氢

‑

2h

‑

氮杂卓模板外,其余均与吸附剂a相同。

240.实施例1

241.本实施例提供一种从6

‑

氨基己腈制备己二胺的方法,所述方法采用的磁稳定反应装置如图4所示,具体地,所述磁稳定反应装置包括依次相连的第一加热装置1和第二管式反应器2;所述第二管式反应器2外设置有轴向排布的4个赫姆霍兹线圈9;所述赫姆霍兹线圈9各自独立地与变压装置相连。

242.每个所述赫姆霍兹线圈9的匝数为500。

243.所述第一加热装置1外设置有加热部件3。所述第一加热装置1内设置有石英填料。所述第一加热装置1为管式反应器,长500mm,内径为5mm,材质为不锈钢管。所述第一加热装置1的底部和/或下部一侧设置有第一入口4,顶部设置有第一出口5。

244.所述第二管式反应器2的长500mm,内径为5mm,材质为不锈钢管。所述第二管式反应器2的底部和/或下部一侧设置有第二入口6。所述第二入口6与第一出口5相连。所述第二管式反应器2的底部和/或下部一侧还设置有氢气入口7。所述第二管式反应器2的下部一侧设置有催化剂入口8。所述催化剂入口8的设置位置在赫姆霍兹线圈9的下面。所述第二管式反应器的上部一侧设置有催化剂出口12。所述催化剂出口12设置在赫姆霍兹线圈9的上面。所述第二管式反应器的上部一侧设置有产品出口11。所述第二管式反应器的顶部设置有尾气出口10。

245.具体地,所述方法包括如下步骤:

246.(1)50g粒径d50=20μm的催化剂a装填至磁稳定床反应装置中的第二管式反应器中;混合6

‑

氨基己腈、溶剂甲醇和助剂naoh,通入第一加热装置预热至100℃,再通入第二管式反应器,在压力2.0mpa,磁场强度为1000a

·

m

‑1的条件下6

‑

氨基己腈和氢气进行反应,制备己二胺,得到反应后料;其中,6

‑

氨基己腈的空速为20h

‑1,氢气与6

‑

氨基己腈的摩尔比为5:1,6

‑

氨基己腈与溶剂的质量比为1:3,6

‑

氨基己腈与助剂的质量比为1:0.001;

247.(2)所述反应后料经120℃、

‑

0.095mpag精馏,得到粗己二胺;

248.(3)将1kg的吸附剂a加入到1m3的反应釜中,再加入500kg粗己二胺,搅拌分散均匀,在室温(25℃)下搅拌吸附20h,得到己二胺。

249.实施例2

250.本实施例提供一种从6

‑

氨基己腈制备己二胺的方法,所述方法采用的磁稳定床反应装置包括依次相连的第一加热装置和第二管式反应器;所述第二管式反应器外设置有轴向排布的6个赫姆霍兹线圈;所述赫姆霍兹线圈各自独立地与变压装置相连。

251.每个所述赫姆霍兹线圈的匝数为200。

252.所述第一加热装置外设置有加热部件。所述第一加热装置内设置有玻璃填料。所述第一加热装置为管式反应器,长800mm,内径为10mm,材质为不锈钢管。所述第一加热装置的底部和/或下部一侧设置有第一入口,顶部设置有第一出口。

253.所述第二管式反应器的长800mm,内径为10mm,材质为不锈钢管。所述第二管式反应器的底部和/或下部一侧设置有第二入口。所述第二入口与第一出口相连。所述第二管式反应器的底部和/或下部一侧还设置有氢气入口。所述第二管式反应器的下部一侧设置有催化剂入口。所述催化剂入口的设置位置在赫姆霍兹线圈的下面。所述第二管式反应器的上部一侧设置有催化剂出口。所述催化剂出口设置在赫姆霍兹线圈的上面。所述第二管式反应器的上部一侧设置有产品出口。所述第二管式反应器的顶部设置有尾气出口。

254.具体地,所述方法包括如下步骤:

255.(1)60g粒径d50=300μm的催化剂b装填至磁稳定床反应装置中的第二管式反应器中;混合6

‑

氨基己腈、溶剂异丙醇和助剂ba(oh)2,通入第一加热装置预热至200℃,再通入第二管式反应器,在压力5.0mpa,磁场强度为8000a

·

m

‑1的条件下6

‑

氨基己腈和氢气进行反应,制备己二胺,得到反应后料,其中6

‑

氨基己腈的空速为15h

‑1,氢气与6

‑

氨基己腈的摩尔比为100:1,6

‑

氨基己腈与溶剂的质量比为1:50,6

‑

氨基己腈与助剂的质量比为1:0.001;

256.(2)所述反应后料经120℃、

‑

0.095mpag精馏,得到粗己二胺;

257.(3)将1kg的吸附剂b填充至串联的4个吸附柱中,再以0.3h

‑1速度通入粗己二胺,在35℃下进行吸附,得到己二胺。

258.实施例3

259.本实施例提供一种从6

‑

氨基己腈制备己二胺的方法,所述方法采用实施例1提供的磁稳定反应装置进行,具体地,所述方法包括如下步骤:

260.(1)30g粒径d50=900μm的催化剂c装填至磁稳定床反应装置中的第二管式反应器中;混合6

‑

氨基己腈、溶剂正丁醇和助剂koh,通入第一加热装置预热至50℃,再通入第二管式反应器,在压力1.0mpa,磁场强度为2000a

·

m

‑1的条件下6

‑

氨基己腈和氢气进行反应,制备己二胺,其中6

‑

氨基己腈的空速为1h

‑1,氢气与6

‑

氨基己腈的摩尔比为2:1,6

‑

氨基己腈与溶剂的质量比为1:1,6

‑

氨基己腈与助剂的质量比为1:0.1;

261.(2)所述反应后料经130℃、

‑

0.09mpag精馏,得到粗己二胺;

262.(3)将1kg的吸附剂c填充至串联的5个吸附柱中,再以0.5h

‑1速度通入粗己二胺,在25℃下进行吸附,得到己二胺。

263.实施例4

264.本实施例提供一种从6

‑

氨基己腈制备己二胺的方法,所述方法除步骤(1)中磁场强度为0外,其余均与实施例1相同。

265.实施例5

266.本实施例提供一种从6

‑

氨基己腈制备己二胺的方法,所述方法除步骤(1)中催化剂a替换为ru

‑

fe2o3‑

al2o3催化剂(ru:5%;fe2o3:40%;al2o3:55%)外,其余均与实施例1相同。

267.实施例6

268.本实施例提供一种从6

‑

氨基己腈制备己二胺的方法,所述方法除步骤(1)中催化剂a替换为催化剂d外,其余均与实施例1相同。

269.实施例7

270.本实施例提供一种从6

‑

氨基己腈制备己二胺的方法,所述方法除步骤(1)中催化剂a替换为催化剂e外,其余均与实施例1相同。

271.实施例8

272.本实施例提供一种从6

‑

氨基己腈制备己二胺的方法,所述方法除步骤(3)中吸附剂a替换为吸附剂d外,其余均与实施例1相同。

273.实施例9

274.本实施例提供一种从6

‑

氨基己腈制备己二胺的方法,所述方法除步骤(3)中吸附剂a替换为cu

‑

ssz

‑

39分子筛(铜负载量5.6wt%)外,其余均与实施例1相同。

275.对比例1

276.本对比例提供一种从6

‑

氨基己腈制备己二胺的方法,所述方法除不进行步骤(3)的吸附步骤外,其余均与实施例1相同。

277.对比例2

278.本对比例提供一种从6

‑

氨基己腈制备己二胺的方法,所述方法除不进行步骤(2)的精馏步骤外,其余均与实施例1相同。

279.对比例3

280.本对比例提供一种从6

‑

氨基己腈制备己二胺的方法,所述方法除步骤(1)中不加入溶剂甲醇外,其余均与实施例1相同。

281.测试方法:采用气相色谱定量分析方法测试产品和原料组成,并计算6

‑

氨基己腈的转化率、己二胺的选择性以及最终己二胺产品的纯度以及己二胺的收率,并采用称重回收催化剂测试催化剂的损耗率。

282.以上实施例和对比例的测试结果如表1所示。

283.表1

284.[0285][0286]

从表1可以看出以下几点:

[0287]

(1)综合实施例1~9可以看出,本发明提供的从6

‑

氨基己腈制备己二胺的方法能够实现6

‑

氨基己腈的转化率在99.9wt%以上,己二胺的选择性在92wt%以上,优选在99wt%以上;己二胺的产品纯度在99.98wt%以上,在较优条件下,己二胺的纯度在99.99wt%以上,而且己二胺的收率在88wt%以上,在较优条件下收率在98wt%以上,其中在较优条件下,催化剂的损耗率仅在1.1wt%以下;

[0288]

(2)综合实施例1和对比例1~2可以看出,实施例1中采用精馏和吸附组合的提纯步骤,相较于对比例1中不采用吸附步骤,对比例2中不采用精馏步骤而言,实施例1中己二胺产品的纯度为99.992wt%,收率高达98.3wt%,而对比例1~2中己二胺产品的纯度仅分别为99.80wt%和99.36wt%,己二胺的收率分别仅为98.5wt%和93.6wt%,由此表明,本发明提供的制备己二胺的方法通过精制和吸附提纯的方式,显著提高了己二胺产品的纯度且提纯能耗低;

[0289]

(3)综合实施例1和对比例3可以看出,实施例1中在溶剂条件下反应,相较于对比例3不在溶剂条件下反应而言,实施例1中的反应转化率和选择性明显高于对比例3,由此表明,本发明通过采用溶剂中反应的方式,显著提高了加氢反应的转化率和选择性。

[0290]

实施例10

[0291]

本实施例提供一种从12

‑

氨基正十二腈制备正十二二胺的方法,所述方法除步骤(1)中6

‑

氨基己腈替换为12

‑

氨基正十二腈,其余均与实施例1相同。实施例10中原料的转化率为99.9wt%,产品正十二二胺的选择性为98.7wt%,产品正十二二胺的纯度为99.99wt%。

[0292]

综上所述,本发明提供的从氨基腈类有机物制备有机二胺的方法不仅工艺流程可连续化运行,适合工业化生产,而且能够实现氨基腈类有机物的转化率在96wt%以上,优选在99wt%以上,有机二胺的选择性在98.1wt%以上,有机二胺的产品纯度在99.98wt%以上,在较优条件下,有机二胺的纯度在99.99wt%以上,而且有机二胺的收率在88wt%以上,在较优条件下收率在98wt%以上,其中在较优条件下,催化剂的损耗率仅在1.1wt%以下。

[0293]

申请人声明,本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。