一种改善20cr13锻坯晶粒度的退火工艺

技术领域

1.本发明属于金属材料热处理技术领域,特别涉及一种可以有效提高产品质量的改善20cr13锻坯晶粒度的退火工艺。

背景技术:

2.在实际生产中,由于20cr13钢种中cr合金成分较高,在锻造过程中容易出现表面开裂现象造成废品,生产操作不易控制,尤其是外圆直径φ500mm

‑

φ1000mm范围的圆棒或台阶轴锻坯。因此,为了保证锻坯表面质量,在锻造过程中采取多火次锻造,锻坯在高温下持续加热保温,导致工件内部晶粒度粗大,锻坯的晶粒度通常在1

‑

2级,若按照常规退火工艺:采取820℃~880℃范围的单退火 高温回火或执行两次820℃~880℃范围的双退火工艺,无法有效起到改善锻坯晶粒度的效果。为此,针对外圆直径φ500mm

‑

φ1000mm范围的圆棒或台阶轴锻坯,急需一种可以有效改善锻坯晶粒度粗大的退火工艺。

3.发明目的

4.本发明的目的在于克服现有技术中存在的不足而提供一种能够有效地改善20cr13锻坯晶粒度粗大问题,并细化锻坯晶粒以提高产品质量的改善20cr13锻坯晶粒度的退火工艺。

技术实现要素:

5.为达上述发明目的,本发明采用如下技术方案:

6.一种改善20cr13锻坯晶粒度的退火工艺,其退火工艺具体如下:

7.步骤1)、不完全退火:入炉温度≤450℃,以≤50℃/h~100℃/h升温速度升温至550℃~700℃,保温3h~6h后,以≥100℃/h升温速度升温至800℃~900℃进行保温,保温5h~20h后以≤30℃/h随炉冷至350℃~450℃入炉,执行完步骤1)将锻坯装入炉中执行高温正火;

8.步骤2)高温正火:以≤50℃/h~100℃/h升温速度升温至550℃~700℃,保温3h~6h后,以≥100℃/h升温速度升温至1000℃~1060℃进行保温,保温5h~20h后出炉风冷,采用鼓风机只对锻坯中间大台阶进行风冷,两端小台阶空冷,冷至小台阶温度降至300℃~400℃后入炉,此时加热炉炉温控制在300℃~400℃,对锻坯进行保温5h~15h,保温后锻坯装入炉中进行低温正火;

9.步骤3)低温正火:以≤50℃/h~100℃/h升温速度升温至550℃~700℃,保温3h~6h后,以≥100℃/h升温速度升温至900℃~980℃进行保温,保温5h~20h后出炉风冷,采用鼓风机只对锻坯中间大台阶进行风冷,两端小台阶空冷,冷至小台阶温度降至300℃~400℃入炉,此时加热炉炉温控制在300℃~400℃,保温5h~15h,保温后直接进行高温回火;

10.步骤4)高温回火:以≤50℃/h~100℃/h升温速度升温至680℃~730℃,进行保温20h~40h,保温后以≤10℃/h~40℃/h降温速度随炉冷至650℃~680℃进行保温,保温40h~100h后,以≤50℃/h降温速度随炉冷至≤300℃,出炉空冷至室温。

11.本工艺适用于外圆直径φ500~φ1000mm范围的圆棒或台阶轴,按本工艺生产的20cr13锻坯,锻坯内部晶粒度由原来粗大的1~2级改善到细小的5~7级。

12.本发明工艺与现有技术相比,本发明提供了一种改善20cr13锻坯晶粒度的退火工艺,具有下述优点:

13.1、将不完全退火和高温正火、低温正火、高温回火工艺有效相结合,通过反复的组织转变能够保证锻坯内部晶粒度细化及均匀化。

14.2、避免按常规退火工艺生产的锻坯只起到球化作用而没有细化内部晶粒度的作用。

15.3、采用本发明,能够有效改善锻坯内部组织,去除内部应力,避免锻坯开裂。

16.按本发明生产的20cr13锻坯,锻坯内部晶粒度明显改善,晶粒度由原来粗大的1~2级改善到细小的5~7级。通过本发明,能够有效地改善20cr13锻坯晶粒度粗大,细化锻坯晶粒,锻坯晶粒度≥4级,满足市场需求。

具体实施方式

17.实施例1:一种改善20cr13锻坯晶粒度的退火工艺:

18.钢种:20cr13,化学成分:c=0.2%,si=0.38%,mn=0.63%,cr=12.5%,ni=0.47%,s=0.0026%,p=0.012%,mo=0.08%。

19.规格:520*φ320mm 1020*φ570mm 790*φ290mm的台阶轴。

20.锻坯晶粒度:1

‑

2级

21.具体退火工艺如下:

22.步骤1)、不完全退火:入炉温度≤450℃,按≤80℃/h升温至650℃,保温3h后,全功率升温至860℃进行保温,保温14h后以≤30℃/h随炉冷至≤450℃入炉;

23.步骤2)、待步骤1)结束后,将锻坯装入加热炉,执行高温正火:入炉温度≤450℃,按≤80℃/h升温至650℃保温3h后全功率升温至1000℃进行保温,保温14h后出炉风冷,采用鼓风机只对锻坯中间大台阶进行风冷,两端小台阶空冷,冷至小台阶温度降至300℃~350℃入炉,炉温控制在350℃~400℃保温9h;

24.步骤3)、待步骤2)结束后,将锻坯装入加热炉,执行低温正火:按≤80℃/h升温至650℃,保温3h后,全功率升温至980℃进行保温,保温14h后出炉风冷,采用鼓风机只对锻坯中间大台阶进行风冷,两端小台阶空冷,冷至小台阶温度降至300℃~350℃入炉,炉温控制在350℃~400℃保温9h;

25.步骤4)、待步骤3)结束后,将锻坯装入加热炉,执行高温回火:按≤80℃/h升温至680℃进行保温20h,保温以≤30℃/h随炉冷至650℃进行保温,保温54h后,以≤30℃/h随炉冷至≤300℃出炉空冷至室温。

26.按照上述退火工艺生产后,锻坯晶粒度检测满足达到≥4级的要求。

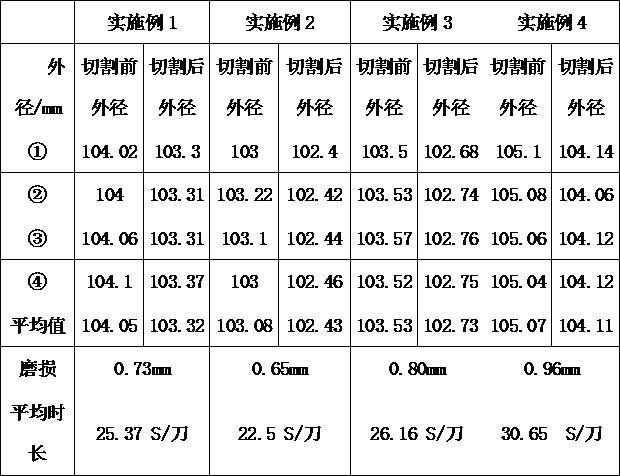

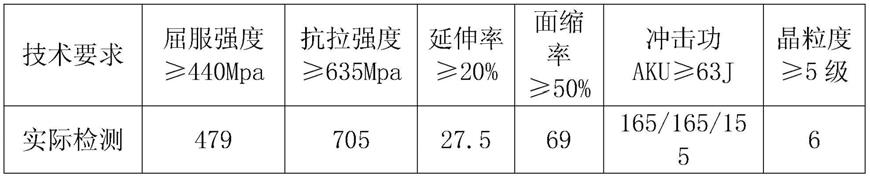

27.按照上述热处理工艺生产后,检测结果如表1所示:

28.表1检测结果

[0029][0030]

通过本发明一种改善20cr13锻坯晶粒度的退火工艺生产后,性能和晶粒度检测结果满足要求,已顺利交货。

[0031]

实施例2:一种改善20cr13锻坯晶粒度的退火工艺。

[0032]

钢种:20cr13

[0033]

化学成分:c=0.18%,si=0.36%,mn=0.61%,cr=12.29%,ni=0.48%,

[0034]

s=0.0021%,p=0.013%,mo=0.07%。

[0035]

规格:550*φ340mm 1160*φ700mm 680*φ340mm的台阶轴。

[0036]

锻坯晶粒度:1

‑

2级。

[0037]

具体退火工艺如下:

[0038]

步骤1)、不完全退火:入炉温度≤450℃,按≤80℃/h升温至650℃,保温3h后,全功率升温至860℃进行保温,保温14h后,以≤30℃/h随炉冷至≤450℃入炉;

[0039]

步骤2)、待步骤1)结束后,将锻坯装入加热炉,执行高温正火:入炉温度≤450℃,按≤80℃/h升温至650℃,保温3h后,全功率升温至1000℃进行保温,保温14h后出炉风冷,采用鼓风机只对锻坯中间大台阶进行风冷,两端小台阶空冷,冷至小台阶温度降至300℃~350℃入炉,炉温控制在350℃~400℃保温9h;

[0040]

步骤3)、待步骤2)结束后,将锻坯装入加热炉,执行低温正火:按≤80℃/h升温至650℃,保温3h后,全功率升温至980℃进行保温,保温14h后出炉风冷,采用鼓风机只对锻坯中间大台阶进行风冷,两端小台阶空冷,冷至小台阶温度降至300℃~350℃入炉,炉温控制在350℃~400℃保温9h;

[0041]

步骤4)、待步骤3)结束后,将锻坯装入加热炉,执行高温回火:按≤80℃/h升温至680℃进行保温20h,保温以≤30℃/h随炉冷至650℃进行保温,保温54h后,以≤30℃/h随炉冷至≤300℃出炉空冷至室温。

[0042]

按照上述热处理工艺生产后,锻坯晶粒度检测满足达到≥4级的要求。

[0043]

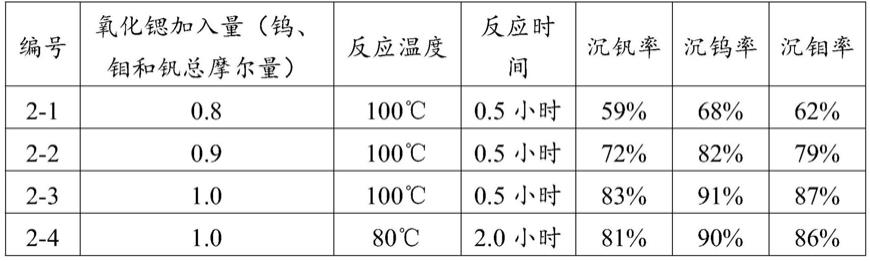

按照上述热处理工艺生产后,检测结果如表2所示:

[0044]

表2检测结果

[0045][0046]

通过本发明一种改善20cr13锻坯晶粒度的退火工艺生产后,性能和晶粒度检测结果满足要求,已顺利交货。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。