1.本发明涉及陶瓷材料技术领域,更具体地说,本发明涉及一种陶瓷片及其加工工艺。

背景技术:

2.陶瓷是陶器和瓷器的总称。人们早在约8000年前的新石器时代就发明了陶器。常见的陶瓷材料有粘土、氧化铝、高岭土等。陶瓷材料一般硬度较高,但可塑性较差。除了使用于食器、装饰上外,陶瓷在科学、技术的发展中亦扮演着重要角色。陶瓷原料是地球原有的大量资源黏土经过淬取而成。而粘土的性质具韧性,常温遇水可塑,微干可雕,全干可磨;烧至700度可成陶器能装水;烧至1230度则瓷化,可几乎完全不吸水且耐高温耐腐蚀。其用法之弹性,在今日文化科技中有各种创意的应用。发明了陶器。陶瓷材料大多是氧化物、氮化物、硼化物和碳化物等。

3.陶瓷加工是车间专门对陶瓷进行加工。陶瓷加工需要有特殊的加工刀具和加工工艺。对陶瓷材料的加工是机械加工的一个特例,一般的机加工车间并不具备陶瓷加工的能力。现有陶瓷加工技术中,可通过对金属粉末的烧制陶瓷片,因烧得的陶瓷片拥有特耐磨、硬度高、抗冲击、重量轻等长处,可作为切割片使用,但现有技术中制得的陶瓷片在对装修用瓷砖进行切割时,单片切割时长较长,而且在使用中磨损程度较高,不仅无法满足使用者的使用需求,而且单片陶瓷片的使用寿命降低。

技术实现要素:

4.为了克服现有技术的上述缺陷,本发明的实施例提供一种陶瓷片及其加工工艺,本发明所要解决的技术问题是:如何在提高现有陶瓷片的使用寿命。

5.为实现上述目的,本发明提供如下技术方案:一种陶瓷片,其中所使用原料(按重量份数计)包括:铜(cu)粉末38-48份、铁(fe)粉末15-20份、镍(ni)粉末8-15份、锡(sn)粉末10-18份、钴(co)粉末6-14份、p22加强合金粉4-8份、铁镍铬硼合金粉末2-6份、粘合剂3-8份。

6.在一个优选地实施方式中,其中所使用原料(按重量份数计)包括:铜(cu)粉末38份、铁(fe)粉末15份、镍(ni)粉末8份、锡(sn)粉末10份、钴(co)粉末6份、p22加强合金粉4份、铁镍铬硼合金粉末2份、粘合剂3份。

7.在一个优选地实施方式中,其中所使用原料(按重量份数计)包括:铜(cu)粉末43份、铁(fe)粉末17.5份、镍(ni)粉末11.5份、锡(sn)粉末14份、钴(co)10粉末份、p22加强合金粉6份、铁镍铬硼合金粉末4份、粘合剂5.5份。

8.在一个优选地实施方式中,其中所使用原料(按重量份数计)包括:铜(cu)粉末48份、铁(fe)粉末20份、镍(ni)粉末15份、锡(sn)粉末18份、钴(co)粉末14份、p22加强合金粉8份、铁镍铬硼合金粉末6份、粘合剂8份。

9.在一个优选地实施方式中,所述粘合剂设置为聚甲基丙烯酸甲酯、聚氨酯树脂或

酚醛树脂中的任意一种。

10.一种陶瓷片的加工工艺,该陶瓷片的加工工艺具体步骤如下:步骤一、原料筛选、研磨:按照比例将铜(cu)粉、铁(fe)粉、镍(ni)粉、锡(sn)粉、钴(co)粉、p22加强合金粉和铁镍铬硼合金粉放入真空球磨罐中,得到混合料;步骤二、拌合:将步骤一制得的混合料放入搅拌装置中,对搅拌空间内充入氩气,随后加入对应比例的粘合剂,对其均匀拌合8-15min后制得胚料;步骤三、将步骤二所得的坯料放入模具中静压成型制得素坯,随后将速配置入干燥箱内进行干燥;步骤四、将步骤三得到的干燥素胚进行放电等离子体烧结,得到陶瓷片胚件,随后采用等离子体加工方式进行陶瓷片胚件的尺寸和表面精加工。

11.在一个优选地实施方式中,所述步骤二中搅拌转速设置为180-260r/min。

12.在一个优选地实施方式中,所述步骤三中干燥箱的处理条件为:压强为2.5-4mpa,处理温度设置为80-120℃,处理时长设置为1.2-2.6h。

13.在一个优选地实施方式中,所述步骤四中放电等离子体烧制条件为:温度为1650-1780℃,压强为18-46mpa,保温10-30min。

14.本发明的技术效果和优点:本发明通过在原材料中加入铁镍铬硼合金粉末,可在保证制得的陶瓷片中的金刚石粒度等级含量不变的前提下,降低了添加原料中的co的使用量,可提高制得陶瓷片的整体硬度和强度,从而保证切割时间变短,且损耗量变小。

具体实施方式

15.下面将结合本发明中的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

16.实施例1:本发明提供了一种陶瓷片,其中所使用原料(按重量份数计)包括:铜(cu)粉末38-48份、铁(fe)粉末15-20份、镍(ni)粉末8-15份、锡(sn)粉末10-18份、钴(co)粉末6-14份、p22加强合金粉4-8份、铁镍铬硼合金粉末2-6份、粘合剂3-8份;而具体到本实施例中,其中所使用原料(按重量份数计)包括:铜(cu)粉末38份、铁(fe)粉末15份、镍(ni)粉末8份、锡(sn)粉末10份、钴(co)粉末6份、p22加强合金粉4份、铁镍铬硼合金粉末2份、粘合剂3份;所述粘合剂设置为聚甲基丙烯酸甲酯、聚氨酯树脂或酚醛树脂中的任意一种;一种陶瓷片的加工工艺,该陶瓷片的加工工艺具体步骤如下:步骤一、原料筛选、研磨:按照比例将铜(cu)粉、铁(fe)粉、镍(ni)粉、锡(sn)粉、钴(co)粉、p22加强合金粉和铁镍铬硼合金粉放入真空球磨罐中,得到混合料;步骤二、拌合:将步骤一制得的混合料放入搅拌装置中,对搅拌空间内充入氩气,随后加入对应比例的粘合剂,以180-260r/min的搅拌转速对其均匀拌合8-15min后制得胚料,在拌合工艺中原料的组成成分加入适当比例的粘合剂,可保证混合料粉可制得一体的配料,

方便后续的素胚的制备;步骤三、将步骤二所得的坯料放入模具中静压成型制得素坯,随后将速配置入干燥箱内进行干燥,干燥箱的处理条件为:压强为2.5-4mpa,处理温度设置为80-120℃,处理时长设置为1.2-2.6h,干燥预处理可降低素坯的整体湿度,避免直接进行高温烧结时使陶瓷片产生裂纹影响成品率;步骤四、将步骤三得到的干燥素胚进行放电等离子体烧结,放电等离子体烧制条件为:温度为1650-1780℃,压强为18-46mpa,保温10-30min,得到陶瓷片胚件,放电等离子体烧结的方式可降低烧结收缩率,从而保证烧结后瓷体胚件尺寸的精确度,降低烧结后需要再加工的工程量,随后采用等离子体加工方式进行陶瓷片胚件的尺寸和表面精加工,使其达到图纸要求的活动,可对高硬度、高强度的陶瓷片胚件进行加工。

17.实施例2:本发明提供了一种陶瓷片,其中所使用原料(按重量份数计)包括:铜(cu)粉末38-48份、铁(fe)粉末15-20份、镍(ni)粉末8-15份、锡(sn)粉末10-18份、钴(co)粉末6-14份、p22加强合金粉4-8份、铁镍铬硼合金粉末2-6份、粘合剂3-8份;而具体到本实施例中,其中所使用原料(按重量份数计)包括:铜(cu)粉末43份、铁(fe)粉末17.5份、镍(ni)粉末11.5份、锡(sn)粉末14份、钴(co)10粉末份、p22加强合金粉6份、铁镍铬硼合金粉末4份、粘合剂5.5份;所述粘合剂设置为聚甲基丙烯酸甲酯、聚氨酯树脂或酚醛树脂中的任意一种;一种陶瓷片的加工工艺,该陶瓷片的加工工艺具体步骤如下:步骤一、原料筛选、研磨:按照比例将铜(cu)粉、铁(fe)粉、镍(ni)粉、锡(sn)粉、钴(co)粉、p22加强合金粉和铁镍铬硼合金粉放入真空球磨罐中,得到混合料;步骤二、拌合:将步骤一制得的混合料放入搅拌装置中,对搅拌空间内充入氩气,随后加入对应比例的粘合剂,以180-260r/min的搅拌转速对其均匀拌合8-15min后制得胚料,在拌合工艺中原料的组成成分加入适当比例的粘合剂,可保证混合料粉可制得一体的配料,方便后续的素胚的制备;步骤三、将步骤二所得的坯料放入模具中静压成型制得素坯,随后将速配置入干燥箱内进行干燥,干燥箱的处理条件为:压强为2.5-4mpa,处理温度设置为80-120℃,处理时长设置为1.2-2.6h,干燥预处理可降低素坯的整体湿度,避免直接进行高温烧结时使陶瓷片产生裂纹影响成品率;步骤四、将步骤三得到的干燥素胚进行放电等离子体烧结,放电等离子体烧制条件为:温度为1650-1780℃,压强为18-46mpa,保温10-30min,得到陶瓷片胚件,放电等离子体烧结的方式可降低烧结收缩率,从而保证烧结后瓷体胚件尺寸的精确度,降低烧结后需要再加工的工程量,随后采用等离子体加工方式进行陶瓷片胚件的尺寸和表面精加工,使其达到图纸要求的活动,可对高硬度、高强度的陶瓷片胚件进行加工。

18.实施例3:本发明提供了一种陶瓷片,其中所使用原料(按重量份数计)包括:铜(cu)粉末38-48份、铁(fe)粉末15-20份、镍(ni)粉末8-15份、锡(sn)粉末10-18份、钴(co)粉末6-14份、p22加强合金粉4-8份、铁镍铬硼合金粉末2-6份、粘合剂3-8份;而具体到本实施例中,其中所使用原料(按重量份数计)包括:铜(cu)粉末48份、铁(fe)

粉末20份、镍(ni)粉末15份、锡(sn)粉末18份、钴(co)粉末14份、p22加强合金粉8份、铁镍铬硼合金粉末6份、粘合剂8份;所述粘合剂设置为聚甲基丙烯酸甲酯、聚氨酯树脂或酚醛树脂中的任意一种;一种陶瓷片的加工工艺,该陶瓷片的加工工艺具体步骤如下:步骤一、原料筛选、研磨:按照比例将铜(cu)粉、铁(fe)粉、镍(ni)粉、锡(sn)粉、钴(co)粉、p22加强合金粉和铁镍铬硼合金粉放入真空球磨罐中,得到混合料;步骤二、拌合:将步骤一制得的混合料放入搅拌装置中,对搅拌空间内充入氩气,随后加入对应比例的粘合剂,以180-260r/min的搅拌转速对其均匀拌合8-15min后制得胚料,在拌合工艺中原料的组成成分加入适当比例的粘合剂,可保证混合料粉可制得一体的配料,方便后续的素胚的制备;步骤三、将步骤二所得的坯料放入模具中静压成型制得素坯,随后将速配置入干燥箱内进行干燥,干燥箱的处理条件为:压强为2.5-4mpa,处理温度设置为80-120℃,处理时长设置为1.2-2.6h,干燥预处理可降低素坯的整体湿度,避免直接进行高温烧结时使陶瓷片产生裂纹影响成品率;步骤四、将步骤三得到的干燥素胚进行放电等离子体烧结,放电等离子体烧制条件为:温度为1650-1780℃,压强为18-46mpa,保温10-30min,得到陶瓷片胚件,放电等离子体烧结的方式可降低烧结收缩率,从而保证烧结后瓷体胚件尺寸的精确度,降低烧结后需要再加工的工程量,随后采用等离子体加工方式进行陶瓷片胚件的尺寸和表面精加工,使其达到图纸要求的活动,可对高硬度、高强度的陶瓷片胚件进行加工。

19.实施例4:本发明提供了一种陶瓷片,其中所使用原料(按重量份数计)包括:铜(cu)粉末38-48份、铁(fe)粉末15-20份、镍(ni)粉末8-15份、锡(sn)粉末10-18份、钴(co)粉末6-14份、p22加强合金粉4-8份、铁镍铬硼合金粉末2-6份、粘合剂3-8份;而具体到本实施例中,其中所使用原料(按重量份数计)包括:铜(cu)粉末43份、铁(fe)粉末17.5份、镍(ni)粉末11.5份、锡(sn)粉末14份、钴(co)10粉末份、p22加强合金粉6份、粘合剂5.5份;所述粘合剂设置为聚甲基丙烯酸甲酯、聚氨酯树脂或酚醛树脂中的任意一种;一种陶瓷片的加工工艺,该陶瓷片的加工工艺具体步骤如下:步骤一、原料筛选、研磨:按照比例将铜(cu)粉、铁(fe)粉、镍(ni)粉、锡(sn)粉、钴(co)粉和p22加强合金粉放入真空球磨罐中,得到混合料;步骤二、拌合:将步骤一制得的混合料放入搅拌装置中,对搅拌空间内充入氩气,随后加入对应比例的粘合剂,以180-260r/min的搅拌转速对其均匀拌合8-15min后制得胚料,在拌合工艺中原料的组成成分加入适当比例的粘合剂,可保证混合料粉可制得一体的配料,方便后续的素胚的制备;步骤三、将步骤二所得的坯料放入模具中静压成型制得素坯,随后将速配置入干燥箱内进行干燥,干燥箱的处理条件为:压强为2.5-4mpa,处理温度设置为80-120℃,处理时长设置为1.2-2.6h,干燥预处理可降低素坯的整体湿度,避免直接进行高温烧结时使陶瓷片产生裂纹影响成品率;步骤四、将步骤三得到的干燥素胚进行放电等离子体烧结,放电等离子体烧制条件为:

温度为1650-1780℃,压强为18-46mpa,保温10-30min,得到陶瓷片胚件,放电等离子体烧结的方式可降低烧结收缩率,从而保证烧结后瓷体胚件尺寸的精确度,降低烧结后需要再加工的工程量,随后采用等离子体加工方式进行陶瓷片胚件的尺寸和表面精加工,使其达到图纸要求的活动,可对高硬度、高强度的陶瓷片胚件进行加工。

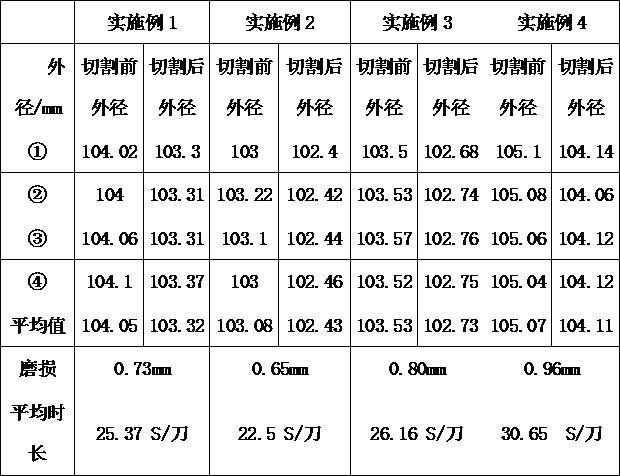

20.分别取上述实施例1-4所制得的陶瓷片对成批的切割60cmx60cm瓷砖进行切割,分四组分别试用四个实施例中制备的陶瓷片,得到以下数据:由上表可知,实施例2中原料配合比例适中,采用该配方制得的陶瓷片对同批瓷砖切割后的磨损度最低,且对瓷砖单次切割时长较短,可保证陶瓷片的使用寿命和切割效率。

21.最后:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。