1.本发明涉及稀有金属提取技术领域,具体涉及一种从高碱性溶液回收钨钼钒并再生氢氧化钠的方法。

背景技术:

2.钨钼钒是重要的稀有金属元素,是石油炼制、有机合成、烟气脱硝等催化剂的活性成分。在碱性溶液中,钨钼钒可形成可溶性的钨酸根、钼酸根和钒酸根,因此,氢氧化钠浸出法是处理含钨钼钒固体物料的重要方法。

3.由于催化剂中钨钼钒含量低,并且催化剂在长期高温工况下或经氧化焙烧后钨钼钒物相结构趋于稳定,导致其中氧化钨、氧化钼或氧化钒难以被溶出。为获得钨钼钒较高的提取效率,氢氧化钠加入量远远超过理论量,使得溶出液含有大量过剩的氢氧化钠。另一方面,在浸出、液固分离、溶液贮存各个环节,氢氧化钠将吸收空气中二氧化碳,使其逐步转化为对钨钼钒氧化物溶出能力较弱的碳酸钠。若采用加酸的方式中和溶出液中的氢氧化钠和碳酸钠,不仅增加试剂消耗成本,而且产生大量废盐。若借鉴拜耳法苛化工序,采用氧化钙或氢氧化钙将碳酸钠转化为氢氧化钠,则需要将溶出液中氢氧化钠浓度稀释到2mol/l以下才能发挥氢氧化钙的苛化作用。若采用氧化钡或氢氧化钡将碳酸钠转化为氢氧化钠,则将生成有毒有害的碳酸钡,并且过程中生成的硫酸钡化学性质非常稳定,使其难以在系统内循环利用。

技术实现要素:

4.本发明的目的是提供一种从高碱性溶液回收钨钼钒并再生氢氧化钠的方法,旨在解决现有高碱性溶液稀有金属提取与氢氧化钠再生循环利用的问题。

5.为实现上述目的,本发明提出的从高碱性溶液回收钨钼钒并再生氢氧化钠的方法,包括以下步骤:

6.(1)按一定比例将氧化锶和/或步骤(2)所得含氧化锶的一次煅烧渣和/或步骤(5)所得的氧化锶加入至含有钨、钼、钒一种或几种元素的高碱性溶液,在60~80℃进行一次苛化沉淀反应,使锶离子与碳酸根和钨、钼、钒形成沉淀,并苛化生成氢氧化钠,经固液分离后得到一次锶盐沉淀和一次苛化后液;

7.(2)将步骤(1)所得的一次锶盐沉淀干燥脱水后,并配入一定量碳粉,在1100~1250℃的条件下进行煅烧分解操作,使其中的碳酸锶转化为氧化锶,得到一次煅烧渣;

8.(3)将步骤(2)所得含氧化锶的一次煅烧渣按一定比例加入至步骤(1)所得的一次苛化后液,在80~100℃温度下进行二次苛化沉淀反应,得到二次锶盐沉淀和二次苛化后液;

9.(4)将步骤(3)所得的二次锶盐沉淀与碳酸钠溶液按比例混合,在一定温度下进行碳酸化反应,经固液分离后得到稀有金属富集液和碳酸锶渣;

10.(5)将步骤(4)所得的碳酸锶渣干燥脱水,并配入一定量碳粉,在1100~1250℃的

条件下进行煅烧分解操作,使碳酸锶转化为氧化锶。

11.优选地,所述步骤(1)中的高碱性溶液中氢氧化钠浓度为大于100g/l。

12.优选地,所述步骤(1)中的氧化锶加入量是高碱性溶液中碳酸根摩尔量的1.1~1.3倍,一次苛化沉淀的反应时间为0.5~2小时。

13.优选地,所述步骤(3)中的氧化锶加入量是一次苛化后液中钨、钼和钒总摩尔量的0.8~1.0倍,二次苛化沉淀的反应时间为0.5~2小时。

14.优选地,所述步骤(4)碳酸化反应中碳酸钠用量是二次锶盐沉淀中钨、钼和钒总摩尔量的2~4倍,反应温度为120~180℃,反应时间为0.5~1.0小时。

15.优选地,所述步骤(2)和步骤(5)煅烧分解操作中碳粉配入量为8wt.%~16wt.%。

16.本发明采用的技术原理如下:

17.本发明利用氧化锶实现高碱性溶液中稀有金属元素钨、钼、钒的提取,并将碳酸钠苛化为氢氧化钠。为了提高锶盐沉淀中稀有金属含量,通过两段苛化沉淀的方式实现:一次苛化沉淀以脱碳苛化为主要目标,即脱除碱液中大部分碳酸根,得到碳酸锶为主的一次锶盐沉淀,此后,对一次锶盐沉淀进行高温煅烧脱碳,得到氧化锶为主的一次煅烧渣;一次苛化沉淀以富集稀有金属为主要目标,将一次煅烧渣加入至一次苛化后液,得到稀有金属品位较高的二次锶盐沉淀。进一步,利用碳酸钠与二次锶盐沉淀反应,使锶盐转化为碳酸锶,并使钨、钼、钒转化为钠盐进入溶液,得到碳酸锶渣和高浓度的稀有金属富集液。碳酸锶渣经过干燥和煅烧分解,转化为可再生循环利用的氧化锶。

18.本发明可达到的有益效果如下:

19.本发明将湿法冶金与火法冶金有机结合,利用无毒性的锶元素在系统内循环,实现了高碱性溶液的碳酸根脱除和稀有金属的提取,并使氢氧化钠再生,所得苛化后液可返回前段稀有金属高碱性溶液浸出工序,所得稀有金属富集液可进一步分离提取获得单一稀有金属物料。全流程钨、钼、钒的提取率可达到95%、92%、85%以上。

具体实施方式

20.本发明提出的从高碱性溶液回收钨钼钒并再生氢氧化钠的方法,包括以下步骤:

21.(1)按一定比例将氧化锶和/或步骤(2)所得含氧化锶的一次煅烧渣和/或步骤(5)所得的氧化锶加入至含有钨、钼、钒一种或几种元素的高碱性溶液,在60~80℃进行一次苛化沉淀反应,使锶离子与碳酸根和钨、钼、钒形成沉淀,并苛化生成氢氧化钠,经固液分离后得到一次锶盐沉淀和一次苛化后液;

22.(2)将步骤(1)所得的一次锶盐沉淀干燥脱水后,并配入一定量碳粉,在1100~1250℃的条件下进行煅烧分解操作,使其中的碳酸锶转化为氧化锶,得到一次煅烧渣;

23.(3)将步骤(2)所得含氧化锶的一次煅烧渣按一定比例加入至步骤(1)所得的一次苛化后液,在80~100℃温度下进行二次苛化沉淀反应,得到二次锶盐沉淀和二次苛化后液;

24.(4)将步骤(3)所得的二次锶盐沉淀与碳酸钠溶液按比例混合,在一定温度下进行碳酸化反应,经固液分离后得到稀有金属富集液和碳酸锶渣;

25.(5)将步骤(4)所得的碳酸锶渣干燥脱水,并配入一定量碳粉,在1100~1250℃的条件下进行煅烧分解操作,使碳酸锶转化为氧化锶。

26.下面通过实施例对本发明作进一步的说明,但不限于此。

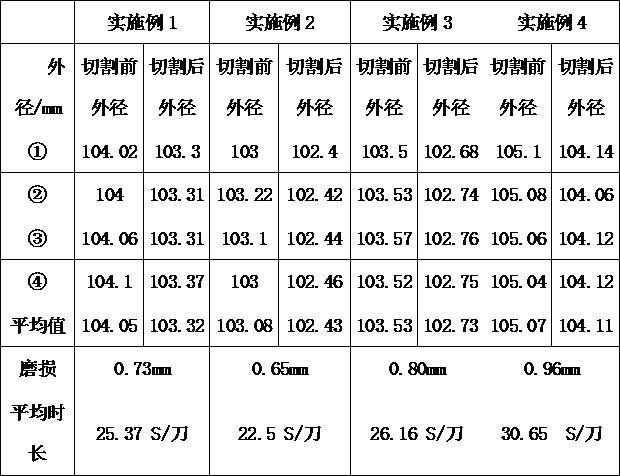

27.实施例1

28.一种氢氧化钠浸出法处理钒钛系废scr催化剂所得的高碱性溶液,其中,氢氧化钠浓度为157g/l,碳酸钠浓度为12g/l,钨、钼、钒含量分别为9.6、1.3、1.1g/l。

29.取上述高碱性溶液3份,分别加入氧化钙、氧化锶、氧化钡进行苛化沉淀反应,二价离子加入量是碳酸根摩尔量的1.2倍,反应温度为80℃,反应时间为0.5小时。试验条件及结果如下表所示。

30.编号苛化沉淀剂种类沉碳率沉钒率沉钨率沉钼率1

‑

1氧化钙12%10%0.1%0.1%1

‑

2氧化锶89%43%23%9%1

‑

3氧化钡51%55%2.2%1.3%

31.由上表结果可见,氧化钙沉碳率低不适用于高碱性溶液的苛化;氧化锶对碳酸根沉淀率较好,xrd结果表明锶盐沉淀主要为碳酸锶和钨酸锶的衍射峰;氧化钡具有一定的苛化沉淀效果,但沉淀率偏低,xrd结果表明钡盐沉淀中有硫酸钡的物相存在,硫酸钡化学性质稳定,不利于钡元素在系统内再生循环利用。

32.实施例2

33.一种氢氧化钠浸出法处理钒钛系废scr催化剂所得的高碱性溶液,其中,氢氧化钠浓度为122g/l,碳酸钠浓度为17g/l,钨、钼、钒含量分别为11.2g/l、1.9g/l、1.6g/l。将氧化锶加入高碱性溶液进行一次苛化沉淀反应,氧化锶加入量是碳酸根摩尔量的1.3倍,反应温度为70℃,反应时间为1小时,后得到一次锶盐沉淀和一次苛化后液。沉碳率、沉钒率、沉钨率、沉钼率分别为92%、46%、29%、22%。

34.将一次锶盐沉淀干燥后,配入16wt.%碳粉,在1100℃条件下煅烧1.5小时,取少量煅烧渣进行热水溶洗实验,水溶率为61wt.%,表明一次锶盐沉淀中大部分碳酸锶转化为可被热水溶解的氧化锶。

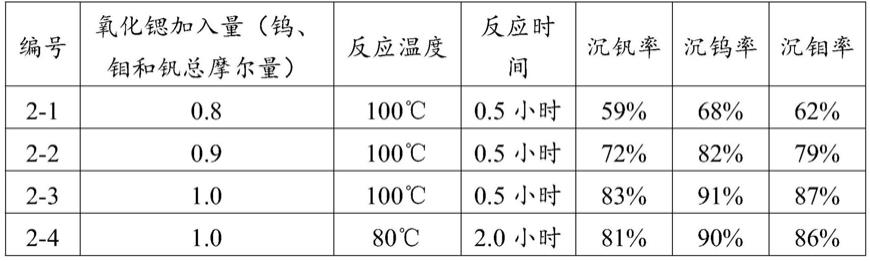

35.将上述一次苛化后液等分为4份,按不同条件加入一次煅烧渣,利用其中的氧化锶进行二次苛化沉淀反应,分别得到二次锶盐沉淀和二次苛化后液。

36.试验条件及结果如下表所示。

[0037][0038]

将上述4份二次锶盐沉淀均匀混合,加入碳酸钠溶液进行碳酸化反应,碳酸钠用量是二次锶盐沉淀中钨、钼和钒总摩尔量的3倍,反应温度为180℃,反应时间为1.0小时。经过滤水洗得到碳酸锶渣。将碳酸锶渣干燥脱水,并等分为3份,分别在不同温度下煅烧分解,通过热水溶洗实验表征碳酸锶渣的分解率。试验条件及结果如下表所示。

[0039]

编号煅烧温度碳粉配入量煅烧时间水溶率2

‑

51100℃15wt.%1.5小时96wt.%2

‑

61180℃10wt.%1.0小时97wt.%2

‑

71250℃00.5小时95wt.%

[0040]

有上表可见,碳酸锶渣经煅烧分解,大部分锶转化为可被热水溶解的氧化锶。

[0041]

实施例3

[0042]

一种氢氧化钠浸出石煤氧化焙烧渣所得的含钒高碱性溶液,其中,氢氧化钠浓度为151g/l,碳酸钠浓度为23g/l,钒含量为5.9g/l。将氧化锶加入高碱性溶液进行一次苛化沉淀反应,氧化锶加入量是碳酸根摩尔量的1.1倍,反应温度为60℃,反应时间为2小时,后得到一次锶盐沉淀和一次苛化后液。沉碳率和沉钒率分别为87%和43%。

[0043]

将一次锶盐沉淀干燥后,配入8wt.%碳粉,在1120℃条件下煅烧1.5小时,取少量煅烧渣进行热水溶洗实验,水溶率为72wt.%,表明一次锶盐沉淀中大部分碳酸锶转化为可被热水溶解的氧化锶。

[0044]

将一次煅烧渣按比例加入至上述一次苛化后液,利用一次煅烧渣的氧化锶进行二次苛化沉淀反应,氧化锶加入量是一次苛化后液中钒摩尔量的1.0倍,在90℃条件下反应80分钟,经固液分离后得到二次锶盐沉淀和二次苛化后液。此过程沉钒率为81%,两次苛化沉淀总沉钒率为89%,二次苛化后液无锶残留,可返回浸出工序。

[0045]

将上述二次锶盐沉淀加入碳酸钠溶液进行碳酸化反应,碳酸钠用量是二次锶盐沉淀中钒摩尔量的4倍,反应温度为120℃,反应时间为0.5小时。经过滤水洗得到碳酸锶渣和钒富集液,钒浸出率为92%。将将碳酸锶渣干燥后,配入8wt.%碳粉,在1120℃条件下煅烧1.5小时,取少量煅烧渣进行热水溶洗实验,水溶率为96wt.%,表明碳酸锶渣中大部分碳酸锶转化为可被热水溶解的氧化锶。

[0046]

实施例4

[0047]

一种氢氧化钠浸出钒钼系废催化剂氧化焙烧渣所得的含钒含钼高碱性溶液,其中,氢氧化钠浓度为133g/l,碳酸钠浓度为19g/l,钒和钼含量分别为23g/l和5.6g/l。将氧化锶加入高碱性溶液进行一次苛化沉淀反应,氧化锶加入量是碳酸根摩尔量的1.3倍,反应温度为60℃,反应时间为2小时,后得到一次锶盐沉淀和一次苛化后液。沉碳率、沉钒率和沉钼率分别为89%、27%和19%。

[0048]

将一次锶盐沉淀干燥后,配入12wt.%碳粉,在1100℃条件下煅烧1.5小时,取少量煅烧渣进行热水溶洗实验,水溶率为43wt.%,表明一次锶盐沉淀中大部分碳酸锶转化为可被热水溶解的氧化锶。

[0049]

将一次煅烧渣按比例加入至上述一次苛化后液,利用一次煅烧渣的氧化锶进行二次苛化沉淀反应,氧化锶加入量是一次苛化后液中钼和钒总摩尔量的1.0倍,在95℃条件下反应100分钟,经固液分离后得到二次锶盐沉淀和二次苛化后液。此过程沉钒率和沉钼率分别为83%和90%,两次苛化沉淀总沉钒率和总沉钼率为87.6%和92%,二次苛化后液无锶残留,可返回浸出工序。

[0050]

将上述二次锶盐沉淀加入碳酸钠溶液进行碳酸化反应,碳酸钠用量是二次锶盐沉淀中钒摩尔量的2.2倍,反应温度为160℃,反应时间为1小时。经过滤水洗得到碳酸锶渣和钒钼富集液,钒浸出率和钼浸出率分别为95%和96%。将将碳酸锶渣干燥后,配入9wt.%碳

粉,在1200℃条件下煅烧1.5小时,取少量煅烧渣进行热水溶洗实验,水溶率为97wt.%,表明碳酸锶渣中大部分碳酸锶转化为可被热水溶解的氧化锶。

[0051]

以上所述仅是本发明的优选实施方式,应当指出对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。