一种从igzo靶材中分别回收铟和镓的方法

技术领域

1.本发明属于靶材回收技术领域,具体涉及一种从igzo靶材中分别回收铟和镓的方法。

背景技术:

2.铟镓锌氧化物(igzo)是用于新一代薄膜晶体管技术中的沟道层材料,它具有较高的离子迁移率,使得液晶面板具有更快的刷新率和分辨率,另外铟镓锌氧化物(igzo)可以缩小晶体管尺寸,提高液晶面板开口率。因以上诸多优点,铟镓锌氧化物(igzo)的应用较为广泛。铟镓锌氧化物(igzo)中的铟和镓都是稀散金属,在地壳中的含量比较低,因此,对铟镓锌氧化物中的铟和镓进行回收显得非常重要,尤其是回收纯度较高的铟和镓。

3.但目前从igzo靶材中回收铟和镓的方法较少,且大部分回收方法复杂,需要多次使用强酸、强碱等试剂,或需要进行电解、萃取等复杂工艺,对设备要求高,处理过程需要耗费大量人力、物力。

4.因此,亟需提供一种处理过程简单,处理效率高的回收方法。

技术实现要素:

5.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种从igzo靶材中分别回收铟和镓的方法,其处理过程简单,处理效率高,回收的铟和镓中杂质少。

6.本发明提供了一种从igzo靶材中分别回收铟和镓的方法。

7.具体的,一种从igzo靶材中分别回收铟和镓的方法,包括以下步骤:

8.(1)取igzo靶材粉碎,过筛,加入酸,溶解igzo靶材中的氧化铟和氧化锌,过滤得滤液a和沉淀a,将所述沉淀a灼烧,得到氧化镓;

9.(2)向步骤(1)中所述滤液a中加入弱碱,控制ph值为8.5

‑

12,过滤得滤液b和沉淀b,将所述沉淀b灼烧,得到氧化铟。

10.优选的,步骤(1)中所述过筛过程为过120

‑

200目筛网。

11.优选的,步骤(1)中所述酸选自盐酸、硝酸或硫酸中的至少一种。

12.进一步优选的,所述盐酸的质量浓度为10

‑

20%;所述硫酸的质量浓度为30

‑

50%;所述硝酸的质量浓度为10

‑

30%。

13.优选的,步骤(1)中所述溶解的时间为0.5

‑

3h;进一步优选的,步骤(1)中所述溶解的时间为1

‑

2h。

14.优选的,步骤(1)中所述灼烧的温度为700

‑

1000℃,灼烧的时间为0.5

‑

5h;进一步优选的,步骤(1)中所述灼烧的温度为850

‑

900℃,灼烧的时间为1

‑

2h。步骤(1)中所述沉淀a是氧化镓,灼烧的作用是去除氧化镓中的水分,提高纯度和粉末活性。

15.优选的,步骤(2)中所述弱碱为含氨基(

‑

nh2)或氨基取代基的化合物。进一步优选的的,所述弱碱为氨水或/和尿素。

16.优选的,所述氨水的浓度为25

‑

28%。

17.优选的,步骤(2)中所述ph值为9

‑

10.5。

18.优选的,步骤(2)中所述灼烧的温度为700

‑

1000℃,灼烧的时间为0.5

‑

5h;进一步优选的,步骤(2)中所述灼烧的温度为850

‑

900℃,灼烧的时间为1

‑

2h。

19.优选的,步骤(2)中得到的所述滤液b经处理用作化学肥料。所述滤液b的主要成分为zn(nh3)4(oh)2。

20.更为具体的,一种从igzo靶材中分别回收铟和镓的方法,包括以下步骤:

21.(1)取igzo靶材粉碎,使粉碎后的igzo靶材粉末可以过120

‑

200目筛网。然后向粉碎后的igzo粉末中加入稀盐酸(10

‑

20%)、稀硝酸(10

‑

30%)或稀硫酸(30

‑

50%),其中igzo粉末和稀酸的重量比例为1:(5

‑

10)。于40

‑

80℃下,加热溶解0.5

‑

3h,igzo中的氧化铟和氧化锌溶解。过滤得滤液a和沉淀a,所述沉淀a为氧化镓,将沉淀a进行洗涤,经过80

‑

120℃干燥,于700

‑

1000℃下灼烧0.5

‑

5h,去除水分,得到纯化的氧化镓,并分析氧化镓粉末中杂质含量;

22.在加热溶解时,igzo中的氧化铟和氧化锌溶解于酸中,而igzo靶材中的氧化镓,因经过超过850℃的高温处理,相变为β型,在上述三种酸液中均不溶解(不溶解的定义为溶解度<0.01g/100g溶液,即<100ppm),甚至不溶于浓硝酸(68%)。因此氧化镓暂时作为沉淀物沉积下来。通过控制溶解的时间,避免随时间增加,氧化镓溶解量增加。使用icp测得滤液a中ga

3

的平均浓度为10ppm,此外为防止ga

3

含量超标,可以在后续步骤中将滤液a先稀释2

‑

3倍。

23.(2)将步骤(1)中所述滤液a先稀释2

‑

3倍,然后置于反应容器内,滴加弱碱使氢氧化铟和氢氧化锌沉淀出来,然后继续滴加弱碱控制ph值为8.5

‑

12,使氢氧化锌溶于氨水,生成锌氨络离子[zn(nh3)4]

2

而溶解,而氢氧化铟不会溶于氨水,还保持沉淀的状态。再将反应液过滤得滤液b和沉淀b,所述沉淀b为氢氧化铟,洗涤所述沉淀b,经过80

‑

120℃干燥,于700

‑

1000℃下灼烧0.5

‑

5h,得到氧化铟粉末,并分析氧化铟粉末中杂质含量。

[0024]

在该步骤中,先加入弱碱产生氢氧化铟和氢氧化锌沉淀,再继续加入弱碱,利用氢氧化铟不溶于弱碱,氢氧化锌溶于弱碱的性质,实现igzo靶材铟和锌的分离。

[0025]

当弱碱为氨水时,其反应化学方程式如下:

[0026]

in

3

3nh3·

h2o

→

in(oh)3↓

3nh

4

[0027]

zn

2

2nh3·

h2o

→

zn(oh)2↓

2nh

4

[0028]

zn(oh)2 4nh3·

h2o

→

zn(nh3)4(oh)2 4h2o。

[0029]

在步骤(2)中所述沉淀b灼烧过程中发生的反应如下:

[0030][0031]

本发明还提供了上述方法在制备化学肥料中的应用。

[0032]

具体的,将骤(2)中得到的所述滤液b经处理用作化学肥料。如当步骤(2)中所述弱碱选用氨水时,所述滤液b的主要成分为zn(nh3)4(oh)2,可作为化学肥料。该应用使得本发明提供的回收方法不产生任何废水废渣,有利于资源的最大化利用和环境的保护。

[0033]

相对于现有技术,本发明的有益效果如下:

[0034]

(1)本发明提供的方法充分利用igzo靶材中铟、镓和锌的性质,利用igzo靶材中氧化镓因经过超过850℃的高温处理,相变为β型,不溶于酸,以及氢氧化锌与氢氧化铟在弱碱

中的不同溶解情况,通过控制加入酸碱的顺序以及ph范围,仅通过一次酸溶解和一次弱碱处理,就能分别回收得到高纯度的铟和镓。其处理过程简单,处理效率高,对设备要求低,回收的铟和镓中zn含量小于6ppm,总杂质含量小于30ppm。

[0035]

(2)本发明提供的回收铟和镓的方法,能够充分利用igzo靶材的生产设备,如中和沉淀设备、洗涤离心设备和烧成炉等,不需要使用特殊设备。且回收的氧化铟和氧化镓粉末可直接作为igzo靶材的原料,流入生产线进行再生产,不需要再次制粉。

[0036]

(3)本发明提供的方法,在回收铟和镓的同时,不产生废水废渣,最终得到的含zn

2

的溶液可以经处理后用作化学肥料。

附图说明

[0037]

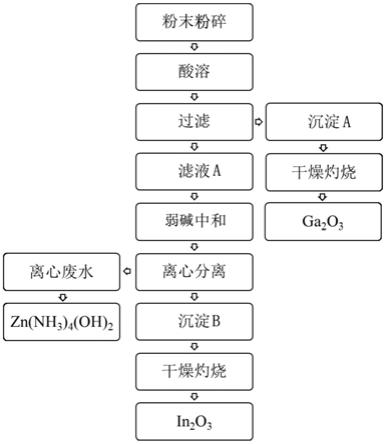

图1为实施例1中回收工艺图。

具体实施方式

[0038]

为了让本领域技术人员更加清楚明白本发明所述技术方案,现列举以下实施例进行说明。需要指出的是,以下实施例对本发明要求的保护范围不构成限制作用。

[0039]

以下实施例中所用的原料、试剂或装置如无特殊说明,均可从常规商业途径得到,或者可以通过现有已知方法得到。

[0040]

实施例1

[0041]

本实施例提供了一种从igzo靶材中分别回收铟和镓的方法,包括以下步骤(其回收工艺图见图1):

[0042]

①

将收集到的igzo靶材粉碎,使粉碎后的igzo靶材粉末可以过150目筛网。

[0043]

②

向粉碎后的igzo粉末中加入浓度为15%的稀硝酸,其中igzo粉末和稀盐酸重量比例为1:8,于60℃下加热溶解1.5h,igzo中氧化铟和氧化锌很快溶解。igzo靶材中的氧化镓因经过超过850℃的高温处理,相变为β型,不溶于酸,因此氧化镓作为沉淀物沉积下来,溶解的时间控制在1.5h,避免随时间增加,氧化镓溶解量增加。

[0044]

③

将步骤

②

的反应液过滤得沉淀a和滤液a,将沉淀a洗涤,经过100℃干燥,900℃灼烧1.5h得到氧化镓粉末,并分析氧化镓粉末中杂质含量。

[0045]

④

为了防止滤液a中ga

3

浓度超标,将步骤

③

得到的滤液a稀释2倍,置于反应容器内,滴加27%的氨水,使氢氧化铟和氢氧化锌沉淀出来,然后再继续滴加氨水控制ph值为10,使生成的氢氧化锌进一步反应为锌氨络离子[zn(nh3)4]

2

而溶解,而氢氧化铟此时不会溶于氨水,仍保持沉淀的状态。将上述反应液过滤得沉淀b和滤液b(废水),将沉淀b洗涤,经过100℃干燥,850℃灼烧1.5h得到氧化铟粉末,并分析氧化铟粉末中杂质含量。将滤液b(废水)进行处理后用作化学肥料。

[0046]

对实施例1中igzo靶材进行分析,igzo靶材的杂质含量见表1。

[0047]

表1

[0048][0049]

由表1可知,igzo靶材本身的纯度是较高的,总杂质含量≤100ppm,因此从igzo靶材中分别回收铟和镓,不需要过多关注其他金属杂质,只需要重点关注ga、in、zn的含量。

[0050]

采用分析设备icp

‑

oes对回收的氧化铟粉末和氧化镓粉末进行分析,氧化铟和氧化镓中杂质含量如表2。

[0051]

表2

[0052][0053]

由表2可知,采用本发明提供的方法,回收得到的氧化铟和氧化镓的杂质含量少。

[0054]

实施例2

[0055]

本实施例提供了一种从igzo靶材中分别回收铟和镓的方法,包括以下步骤:

[0056]

①

将收集到的igzo靶材(本实施例所用igzo靶材同实施例1)粉碎,使粉碎后的igzo靶材粉末可以过150目筛网。

[0057]

②

向粉碎后的igzo粉末中加入浓度为18%的稀盐酸,其中igzo粉末和稀盐酸重量比例为1:8,于60℃下加热溶解2h,igzo中氧化铟和氧化锌很快溶解。igzo靶材中的氧化镓因经过超过850℃的高温处理,相变为β型,不溶于酸,因此氧化镓作为沉淀物沉积下来,溶解的时间控制在2h,避免随时间增加,氧化镓溶解量增加。

[0058]

③

将步骤

②

的反应液过滤得沉淀a和滤液a,将沉淀a洗涤,经过100℃干燥,900℃灼烧1.5h得到氧化镓粉末,并分析氧化镓粉末中杂质含量。

[0059]

④

为了防止滤液a中ga

3

浓度超标,将步骤

③

得到的滤液a稀释2倍,置于反应容器内,滴加27%的氨水,使氢氧化铟和氢氧化锌沉淀出来,然后再继续滴加氨水控制ph值为9,使生成的氢氧化锌进一步反应为锌氨络离子[zn(nh3)4]

2

而溶解,而氢氧化铟此时不会溶于氨水,仍保持沉淀的状态。将上述反应液过滤得沉淀b和滤液b,将沉淀b洗涤,经过100℃干燥,850℃灼烧1.5h得到氧化铟粉末,并分析氧化铟粉末中杂质含量。将滤液b进行处理后用作化学肥料。

[0060]

采用分析设备icp

‑

oes对回收的氧化铟粉末和氧化镓粉末进行分析,氧化铟和氧化镓中杂质含量如表3。

[0061]

表3

[0062][0063]

对比例1

[0064]

本实施例提供了一种从igzo靶材中分别回收铟和镓的方法,包括以下步骤:

[0065]

①

将收集到的igzo靶材(本对比例所用igzo靶材同实施例1)粉碎,使粉碎后的igzo靶材粉末可以过150目筛网。

[0066]

②

向粉碎后的igzo粉末中加入浓度为15%的稀硝酸,其中igzo粉末和稀盐酸重量比例为1:8,于60℃下加热溶解4h,igzo中氧化铟和氧化锌很快溶解。

[0067]

③

将步骤

②

的反应液过滤得沉淀a和滤液a,将沉淀洗涤a,经过100℃干燥,900℃灼烧1.5h得到氧化镓粉末,并分析氧化镓粉末中杂质含量。

[0068]

④

为了防止滤液a中ga

3

浓度超标,将步骤

③

得到的滤液a稀释2倍,置于反应容器内,滴加27%的氨水,使氢氧化铟和氢氧化锌沉淀出来,然后再继续滴加氨水控制ph值为10。将上述反应液过滤得沉淀b和滤液b,将沉淀b洗涤,经过100℃干燥,850℃灼烧1.5h得到氧化铟粉末,并分析氧化铟粉末中杂质含量。将滤液b经处理用作化学肥料。

[0069]

采用分析设备icp

‑

oes对回收的氧化铟粉末和氧化镓粉末进行分析,氧化铟和氧化镓中杂质含量如表4。从icp分析结果中可以看到,因第

②

步溶解时间延长,造成溶解液中ga含量超标,进而造成分离后氧化铟粉末中ga含量为64ppm。

[0070]

表4

[0071][0072]

对比例2

[0073]

本实施例提供了一种从igzo靶材中分别回收铟和镓的方法,包括以下步骤:

[0074]

①

将收集到的igzo靶材(本对比例所用igzo靶材同实施例1)粉碎,使粉碎后的igzo靶材粉末可以过150目筛网。

[0075]

②

向粉碎后的igzo粉末中加入浓度为15%的稀硝酸,其中igzo粉末和稀盐酸重量比例为1:8,于60℃下加热溶解1.5h。

[0076]

③

将步骤

②

的反应液过滤得沉淀a和滤液a,将沉淀a洗涤,经过100℃干燥,900℃灼烧1.5h得到氧化镓粉末,并分析氧化镓粉末中杂质含量。

[0077]

④

为了防止滤液中ga

3

浓度超标,将步骤

③

得到的滤液a稀释2倍,置于反应容器内,滴加27%的氨水,使氢氧化铟和氢氧化锌沉淀出来,然后再继续滴加氨水控制ph值为8。将上述反应液过滤得沉淀b和滤液b,将沉淀b洗涤,经过100℃干燥,850℃灼烧1.5h得到氧化铟粉末,并分析氧化铟粉末中杂质含量。将滤液b经处理用作化学肥料。

[0078]

采用分析设备icp

‑

oes对回收的氧化铟粉末和氧化镓粉末进行分析,氧化铟和氧

化镓中杂质含量如表5。从icp分析结果中可以看到,因第

④

步ph在为8,碱液较弱,氢氧化锌未完全溶解,因此氧化铟中zn含量显著上升。

[0079]

表5

[0080][0081][0082]

对比例3

[0083]

本实施例提供了一种从igzo靶材中分别回收铟和镓的方法,包括以下步骤:

[0084]

①

将收集到的igzo靶材粉碎,使粉碎后的igzo靶材粉末可以过150目筛网。

[0085]

②

向粉碎后的igzo粉末中加入浓度为15%的稀硝酸,其中igzo粉末和稀盐酸重量比例为1:8,于60℃下加热溶解4h。

[0086]

③

将步骤

②

的反应液过滤得沉淀a和滤液a,将沉淀a洗涤,经过100℃干燥,900℃灼烧1.5h得到氧化镓粉末,并分析氧化镓粉末中杂质含量。

[0087]

④

为了防止滤液a中ga

3

浓度超标,将步骤

③

得到的滤液a稀释2倍,置于反应容器内,滴加27%的氨水,使氢氧化铟和氢氧化锌沉淀出来,然后再继续滴加氨水控制ph值为8。将上述反应液过滤得沉淀b和滤液b,将沉淀b洗涤,经过100℃干燥,850℃灼烧1.5h得到氧化铟粉末,并分析氧化铟粉末中杂质含量。将滤液b经处理用作化学肥料。

[0088]

采用分析设备icp

‑

oes对回收的氧化铟粉末和氧化镓粉末进行分析,氧化铟和氧化镓中杂质含量如表6。

[0089]

表6

[0090][0091]

对比分析实施例1

‑

2与对比例1

‑

3可知,实施例回收的氧化铟和氧化镓中zn含量低,总杂质含量小于30ppm,而在改变步骤

②

中溶解时间,或步骤

④

中ph值时,会导致回收的氧化铟和氧化镓中ga、zn含量高,总杂质含量超80ppm,不符合质量要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。