1.本发明涉及一种黏合膜制造装置及卷轴体。

背景技术:

2.现有的半导体封装件包括黏合于芯片焊盘(die pad)上的半导体元件和通过导线(wire)与该半导体元件接合的引线框架,并且具有除了外部连接用的外部引线以外整体通过树脂密封的结构。近年来,随着半导体封装件的高密度化、小面积化、薄型化等要求的不断增加,开发有仅密封了封装的单面(半导体元件侧)的结构的半导体封装件,例如qfn(quad flat non-leaded:四方形扁平无引脚)封装。

3.在仅密封了封装的单面的结构的半导体封装件中,引线框架不从密封树脂突出,因此可以实现封装的小面积化及薄型化。然而,在密封时,有时会出现密封树脂绕入引线框架的背面等故障。作为防止这样的故障的方法,例如如专利文献1,存在在引线框架的背面贴附作为暂时保护膜的黏合膜的方法。在该方法中,在通过黏合膜暂时保护引线框架的背面的状态下进行半导体元件的密封,之后从引线框架的背面剥离黏合膜。

4.以往技术文献

5.专利文献

6.专利文献1:国际公开第2001/035460号

技术实现要素:

7.发明要解决的技术课题

8.关于用作暂时保护膜的黏合膜,例如通过将从送出辊送出的母材切出任意宽度而形成。所切出的各宽度的黏合膜分别通过卷芯进行卷取并作为卷轴体处理。在使用黏合膜的现场,从卷轴体拉出黏合膜,并将黏合膜贴附于引线框架的背面。

9.在该黏合膜中,根据成为贴附对象的引线框架的形状来使用各种宽度的黏合膜。因此,认为在使卷芯的宽度分别与所卷取的黏合膜的宽度相应而不同的情况下,黏合膜制造装置中的卷芯的安装变得繁琐。并且,需要准备多个宽度不同的卷芯,有可能卷轴体的制作成本增加。

10.本发明是为了解决上述课题而完成,其目的在于提供一种黏合膜制造装置及卷轴体,所述黏合膜制造装置能够应对宽度不同的黏合膜的卷取,从而能够减少卷轴体的制作成本。

11.用于解决技术课题的手段

12.本发明的一方面所涉及的黏合膜制造装置制造在基材层上具有黏合层的黏合膜,所述黏合膜制造装置具备:送出辊,送出黏合膜的母材;切割部,将黏合膜的母材切出规定宽度的多个黏合膜;及多个卷芯,卷取多个黏合膜中的每一个,多个卷芯中的每一个具有比卷取对象的黏合膜的宽度大的宽度。

13.在该黏合膜制造装置中,卷取黏合膜的多个卷芯中的每一个具有比卷取对象的黏

合膜的宽度大的宽度。由此,能够使用相同宽度的卷芯来实施宽度小于卷芯的宽度的黏合膜的卷取。因此,在该黏合膜制造装置中,能够减少要准备的卷芯的种类,从而能够减少卷轴体的制作成本。并且,卷芯的边缘部从卷取对象的黏合膜突出,因此通过利用卷芯的突出部分,在使用卷绕在卷芯上的黏合膜时,容易进行该黏合膜的位置对准。

14.多个卷芯中的每一个可以配置成该卷芯的边缘部从卷取对象的黏合膜仅向轴向的单侧突出。此时,在使用卷绕在卷芯上的黏合膜时,更加容易进行该黏合膜的位置对准。

15.本发明的一方面所涉及的卷轴体为将在基材层上具有黏合层的黏合膜卷绕在卷芯上而成的卷轴体,卷芯具有比黏合膜的宽度大的宽度。

16.在该卷轴体中,卷芯的宽度大于黏合膜的宽度。由此,能够使用相同宽度的卷芯来实施宽度小于卷芯的宽度的黏合膜的卷取。因此,在该卷轴体中,能够减少要准备的卷芯的种类,从而能够减少制作成本。并且,卷芯的边缘部从卷取对象的黏合膜突出,因此通过利用卷芯的突出部分,在使用卷绕在卷芯上的黏合膜时,容易进行该黏合膜的位置对准。

17.卷芯的边缘部可以从黏合膜的卷绕体仅向轴向的单侧突出。此时,在使用卷绕在卷芯上的黏合膜时,更加容易进行该黏合膜的位置对准。

18.卷芯的边缘部可以从黏合膜的卷绕体的侧面向轴向的两侧突出,并且轴向的一侧的突出量可以大于另一侧的突出量。此时,在使用卷绕在卷芯上的黏合膜时,更加容易进行该黏合膜的位置对准。

19.发明效果

20.根据本发明,能够应对宽度不同的黏合膜的卷取,从而能够减少卷轴体的制作成本。

附图说明

21.图1是表示黏合膜的一实施方式的概略剖视图。

22.图2是表示黏合膜的另一实施方式的概略剖视图。

23.图3是表示黏合膜制造装置的一实施方式的概略立体图。

24.图4是表示送出辊上的黏合膜的母材的卷绕状态的概略剖视图。

25.图5是表示从切割部朝向卷芯的黏合膜的输送状态的概略剖视图。

26.图6是表示卷芯上的黏合膜的卷绕状态的俯视图。

27.图7是表示黏合膜制造方法的一实施方式的概略立体图。

28.图8是表示黏合膜制造装置的另一实施方式的概略立体图。

具体实施方式

29.以下,参考附图,并对本发明的一方面所涉及的黏合膜制造装置及卷轴体的优选实施方式进行详细说明。

30.[黏合膜]

[0031]

首先,对用黏合膜制造装置制造的黏合膜的结构进行说明。图1是表示黏合膜的一实施方式的概略剖视图。例如在密封搭载于引线框架上的半导体元件的密封工序中,图1所示的黏合膜1为用于暂时保护引线框架的薄膜。在密封工序中,黏合膜1贴附于引线框架的背面(与半导体元件的形成面相反的一侧的面)以在形成密封半导体元件的密封层期间暂

时保护引线框架。在密封工序结束之后,黏合膜1从引线框架的背面剥离。

[0032]

黏合膜1例如在卷绕在卷芯14(参考图3)上的卷轴体的状态下进行处理。黏合膜1可以在将该卷轴体收纳于包装袋中的状态下进行处理。此时,在包装袋中,可以收纳有单个的卷轴体,也可以收纳有多个卷轴体。包装袋可以由树脂膜形成,也可以由具有铝层的复合树脂膜形成。作为包装袋的具体例,可以举出经铝涂层的塑胶制的袋等。作为树脂膜的材料,可以举出聚乙烯、聚酯、氯乙烯、聚对苯二甲酸乙二酯等塑胶。卷轴体例如可以在经真空包装的状态下收纳于包装袋中。在包装袋中,可以与卷轴体一起收纳干燥剂。作为干燥剂,例如可以举出硅胶。包装体可以进一步通过缓冲材料包裹。包装体例如可以收纳于如瓦楞纸的包装箱中。

[0033]

如图1所示,黏合膜1由基材层2和设置于基材层2的一面侧的黏合层3构成为两层。黏合膜1的宽度例如为50mm以上。黏合膜1的宽度可以为100mm以上,也可以为200mm以上。黏合膜1的宽度可以为600mm以下。黏合膜1的宽度例如可以为50mm以上且600mm以下,可以为100mm以上且600mm以下,也可以为200mm以上且600mm以下。

[0034]

黏合膜1在平面方向上的30℃~200℃下的线膨胀系数例如为16ppm/℃以上且20ppm/℃以下。平面方向例如可以为md(machine direction:纵向)方向及td(transverse direction:横向)方向中的任一个。md方向通常为黏合膜1的长度方向。td方向为与md方向正交的方向(宽度方向)。关于线膨胀系数的测定,能够通过热机械分析装置(例如seiko instruments inc.制:ssc5200)进行测定。关于黏合膜1在平面方向上的30℃~200℃下的线膨胀系数,例如能够通过改变黏合层3的厚度来进行调整。

[0035]

黏合膜1在30℃下的弹性模量例如为9gpa以下。黏合膜1在30℃下的弹性模量可以为8gpa以下,也可以为7gpa以下。黏合膜1在30℃下的弹性模量可以为4gpa以上,也可以为5gpa以上。关于黏合膜1在30℃下的弹性模量,能够通过动态粘弹性测定装置(例如universal building materials co.,ltd.制:rheogel-e4000)进行测定。此时,将黏合膜1切割成例如4mm

×

30mm尺寸而获得的试验片以夹头间距离20mm安装于动态粘弹性测定装置中。然后,在正弦波、温度范围30℃(恒定)、频率10hz的条件下测定试验片的拉伸弹性模量,从而能够求出黏合膜1在30℃下的弹性模量。

[0036]

基材层2由对黏合层3的形成工序、半导体封装件的组装工序等各工序中的热具有耐热性的材料构成。作为该材料,例如可以举出选自由芳香族聚酰亚胺、芳香族聚酰胺、芳香族聚酰胺酰亚胺、芳香族聚砜、芳香族聚醚砜、聚苯硫醚、芳香族聚醚酮、聚芳酯、芳香族聚醚醚酮及聚萘二甲酸乙二酯组成的组中的至少一种聚合物。

[0037]

从提高耐热性的观点考虑,基材层2的玻璃化转变温度可以为200℃以上,也可以为250℃以上。由此,在将半导体元件黏合于芯片焊盘上的工序、导线接合工序、密封工序、将暂时保护膜从密封成形体剥离的工序等加热工序中,抑制基材层2的软化,可以实现作业效率的提高。并且,基材层2在230℃下的弹性模量高于黏合层3在230℃下的弹性模量(后述)。

[0038]

基材层2优选为充分具有对黏合层3的密接性。在基材层2充分具有对黏合层3的密接性的情况下,例如在100℃~300℃的温度下将黏合膜1从引线框架及密封材料剥离时,能够抑制在黏合层3与基材层2的界面上产生剥离。由此,能够抑制树脂残留在引线框架及密封材料上。

[0039]

从充分具有耐热性及对黏合层3的密接性这两者的观点考虑,基材层2可以由聚酰亚胺构成。由聚酰亚胺构成的基材层2在30℃~200℃下的线膨胀系数可以为3.0

×

10-5

/℃以下,可以为2.5

×

10-5

℃以下,也可以为2.0

×

10-5

/℃以下。在200℃下加热了2小时时的基材层2的加热收缩率可以为0.15%以下,可以为0.1%以下,也可以为0.05%以下。

[0040]

构成基材层2的材料并不限于上述树脂,也能够选自由铜、铝、不锈钢及镍组成的组中。在由这些金属构成基材层2的情况下,能够使黏合膜1的线膨胀系数接近引线框架的线膨胀系数,从而能够优选地减少将黏合膜1贴附于引线框架时的引线框架的翘曲。

[0041]

对基材层2可以实施表面处理。作为表面处理的种类,例如可以举出碱处理、硅烷偶合处理等化学处理、砂垫处理等物理处理、等离子体处理、电晕处理等。通过实施表面处理,能够更加充分地提高对黏合层3的密接性。

[0042]

从减少将黏合膜1贴附于引线框架时的引线框架的翘曲的观点考虑,基材层2的厚度例如可以为100μm以下,可以为50μm以下,也可以为25μm以下。基材层2的厚度可以为5μm以上,也可以为10μm以上。

[0043]

黏合层3例如由具有酰胺基(-nhco-)、酯基(-co-o-)、酰亚胺基(-nr2,其中,r分别为-co-)、醚基(-o-)或磺基(-so

2-)的热塑性树脂构成。这些树脂可以为具有酰胺基、酯基、酰亚胺基或醚基的热塑性树脂。具体而言,作为这样的热塑性树脂,可以举出芳香族聚酰胺、芳香族聚酯、芳香族聚酰亚胺、芳香族聚酰胺酰亚胺、芳香族聚醚、芳香族聚醚酰胺酰亚胺、芳香族聚醚酰胺、芳香族聚酯酰亚胺及芳香族聚醚酰亚胺等。从耐热性及黏合性的观点考虑,热塑性树脂可以为选自由芳香族聚醚酰胺酰亚胺、芳香族聚醚酰亚胺及芳香族聚醚酰胺组成的组中的至少一种树脂。

[0044]

上述树脂均能够使作为碱成分的芳香族二胺或双酚等与作为酸成分的二羧酸、三羧酸、四羧酸或芳香族氯化物或者它们的反应性衍生物缩聚而制作。即,关于上述树脂的制作,能够通过用于胺与酸的反应的通常的方法进行,对各条件等也并无特别限制。对芳香族二羧酸、芳香族三羧酸或它们的反应性衍生物与二胺的缩聚反应,也使用通常的方法。

[0045]

作为用于合成芳香族聚醚酰亚胺、芳香族聚醚酰胺酰亚胺、芳香族聚醚酰胺的碱成分,例如能够使用2,2-双[4-(4-氨基苯氧基)苯基]丙烷、双[4-(4-氨基苯氧基)苯基]砜、4,4

’‑

二氨基二苯醚、双[4-(4-氨基苯氧基)苯基]醚、2,2-双[4-(4-氨基苯氧基)]六氟丙烷等具有醚基的芳香族二胺;4,4

’‑

亚甲基双(2,6-二异丙胺)等不具有醚基的芳香族二胺;1,3-双(3-氨基丙基)-四甲基二硅氧烷等硅氧烷二胺;及1,12-二氨基十二烷、1,6-二氨基己烷等α,ω-二氨基烷烃。

[0046]

碱成分总量中,可以以40~100摩尔%或50~97摩尔%的量使用上述具有醚基的芳香族二胺,以0~60摩尔%或3~50摩尔%的量使用选自不具有醚基的芳香族二胺、硅氧烷二胺及α,ω-二氨基烷烃中的至少一种。作为碱成分的具体例,可以举出(1)由具有醚基的芳香族二胺60~89摩尔%或68~82摩尔%、硅氧烷二胺1~10摩尔%或3~7摩尔%、α,ω-二氨基烷烃10~30摩尔%或15~25摩尔%组成的碱成分、(2)由具有醚基的芳香族二胺90~99摩尔%或93~97摩尔%、硅氧烷二胺1~10摩尔%或3~7摩尔%组成的碱成分、(3)由具有醚基的芳香族二胺40~70摩尔%或45~60摩尔%、不具有醚基的芳香族二胺30~60摩尔%或40~55摩尔%组成的碱成分。

[0047]

作为用于合成芳香族聚醚酰亚胺、芳香族聚醚酰胺酰亚胺、芳香族聚醚酰胺的酸

成分,例如可以举出(a)砜偏苯三酸酐、砜偏苯三酸酐氯化物等砜偏苯三酸酐的反应性衍生物、均苯四甲酸二酐等单核芳香族三羧酸酐、单核芳香族四羧酸二酐、(b)双酚a双偏苯三酸酯二酐、氧二邻苯二甲酸酐等多核芳香族四羧酸二酐、(c)对苯二甲酸、间苯二甲酸、对苯二甲酸氯化物、间苯二甲酸氯化物等邻苯二甲酸的反应性衍生物等的芳香族二羧酸等。这些中,能够使用使上述碱成分(1)或碱成分(2)每1摩尔与上述酸成分(a)0.95~1.05摩尔或0.98~1.02摩尔进行反应而获得的芳香族聚醚酰胺酰亚胺及使上述碱成分(3)每1摩尔与上述酸成分(b)0.95~1.05摩尔或0.98~1.02摩尔进行反应而获得的芳香族聚醚酰亚胺。

[0048]

黏合层3可以含有除了上述树脂以外的其他成分。作为其他成分,例如可以举出陶瓷粉、玻璃粉、银粉、铜粉、树脂粒子、橡胶粒子等填料、抗氧化剂、偶联剂。在黏合层3含有填料作为其他成分的情况下,填料的含量相对于树脂100质量份可以为1~30质量份,也可以为5~15质量份。

[0049]

作为偶联剂,例如能够使用乙烯基硅烷、环氧硅烷、氨基硅烷、巯基硅烷、钛酸盐、铝螯合物、铝酸锆(zircoaluminate)等。偶联剂可以为硅烷偶联剂。作为硅烷偶联剂,能够使用乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、乙烯基三(β-甲氧基乙氧基)硅烷、β-(3,4-环氧环己基)乙基三甲氧基硅烷、γ-缩水甘油氧基丙基三甲氧基硅烷、γ-缩水甘油氧基丙基甲基二乙氧基硅烷、n-β-(氨基乙基)-γ-氨基丙基甲基二甲氧基硅烷、γ-氨基丙基三乙氧基硅烷、n-苯基-γ-氨基丙基三甲氧基硅烷、γ-巯基丙基三甲氧基硅烷等在末端具有有机反应性基团的硅烷偶联剂,在这些中,可以使用具有环氧基的环氧硅烷偶联剂。

[0050]

有机反应性基团为环氧基、乙烯基、氨基、巯基等官能团。硅烷偶联剂的添加提高黏合层3对基材层2的密接性,在100~300℃的温度下进行剥离时,发挥抑制在基材层2与黏合层3的界面上产生剥离的效果。在黏合层3含有偶联剂的情况下,偶联剂的含量相对于树脂100质量份可以为1~15质量份,也可以为2~10质量份。

[0051]

黏合层3的厚度例如为20μm以下。黏合层3的厚度可以为18μm以下、16μm以下、14μm以下、12μm以下、10μm以下、9μm以下、8μm以下。黏合层3的厚度例如为1μm以上。黏合层3的厚度可以为2μm以上、3μm以上、4μm以上、5μm以上、6μm以上、7μm以上、8μm以上。黏合层3的厚度可以为1μm以上且20μm以下,可以为1μm以上且15μm以下,也可以为1μm以上且8μm以下。

[0052]

在黏合层3的厚度为1μm以上的情况下,能够确保充分的黏合性,并且能够抑制密封时的密封材料的漏出。在黏合层3的厚度为20μm以下的情况下,可以抑制黏合膜1的整体的层厚度,并且可以抑制成本,除此以外,还能够抑制进行300℃以上的热处理时产生空隙。并且,在黏合层3的厚度为20μm以下的情况下,能够抑制热处理时的润湿性的上升。由此,抑制黏合层3以过于牢固的黏合强度贴附于引线框架,从而能够确保剥离性。

[0053]

黏合层3的厚度与基材层2的厚度之比例如为0.2以下。黏合层3的厚度与基材层2的厚度之比可以为0.1以下,也可以为0.05以下。由此,抑制由在将黏合层3涂布于基材层2上之后去除溶剂时的体积减少引起的翘曲,从而能够提高将黏合膜1贴附于引线框架时的作业性。

[0054]

黏合层3的玻璃化转变温度(tg)高于常温(例如25℃)。黏合层3的玻璃化转变温度(tg)例如可以为100℃以上,也可以为150℃以上。黏合层3的玻璃化转变温度例如可以为300℃以下,也可以为250℃以下。在黏合层3的玻璃化转变温度为100℃以上的情况下,当将黏合膜1从引线框架及密封材料剥离时,抑制在基材层2与黏合层3的界面上产生剥离,并且

抑制破坏黏合层3的凝集。

[0055]

在黏合层3的玻璃化转变温度为100℃以上的情况下,能够抑制黏合层3残留在引线框架及密封材料上。并且,能够抑制由导线接合工序中的热引起的黏合层3的软化,从而能够减少发生导线的接合不良。另外,能够抑制由密封工序中的热引起的黏合层3的软化,从而能够抑制发生密封材料进入引线框架与黏合层3之间等故障。在黏合层3的玻璃化转变温度在300℃以内的情况下,充分地抑制黏合时的黏合层3的软化。并且,在常温(例如25℃)下,能够充分地确保黏合膜1与引线框架之间的剥离角度为90

°

时的剥离强度。

[0056]

关于黏合层3的玻璃化转变温度,能够通过热机械分析装置(seiko instruments inc.制:ssc5200型)进行测定。关于测定条件,例如能够设为夹头间距离10mm、温度范围30℃~300℃、升温速度10℃/分钟的拉伸模式。

[0057]

黏合层3的5%重量减少温度可以为300℃以上,可以为350℃以上,也可以为400℃以上。在黏合层3的5重量%减少温度为300℃以上的情况下,不易产生由将黏合膜1贴附于引线框架时的热及导线接合工序中的热引起的放气,从而能够抑制引线框架、导线等的污染。关于5%重量减少温度,能够通过差示热天秤(例如seiko instruments inc.制:ssc5200型)进行测定。关于测定条件,例如能够设为在空气气氛下、升温速度10℃/分钟。

[0058]

黏合层3在230℃下的弹性模量例如为1mpa以上。黏合层3在230℃下的弹性模量可以为3mpa以上。在半导体封装件的制造工序中,导线接合工序中的温度(导线接合温度)并无特别限制,通常为200~260℃,且为230℃左右。因此,在黏合层3在230℃下的弹性模量为1mpa以上的情况下,抑制由导线接合工序中的热引起的黏合层3的软化,从而能够抑制发生导线的接合不良。黏合层3在230℃下的弹性模量例如为2000mpa以下。黏合层3在230℃下的弹性模量可以为1500mpa以下,也可以为1000mpa以下。

[0059]

关于黏合层3在230℃下的弹性模量,能够通过动态粘弹性测定装置(例如universal building materials co.,ltd.制:rheogel-e4000)进行测定。此时,关于测定条件,能够设为夹头间距离20mm、正弦波、频率10hz、升温速度5℃/分钟的拉伸模式。

[0060]

将黏合层3形成于基材层2上的方法并无特别限制,例如能够使用如下方法,即,将树脂溶解于溶剂中而获得的树脂清漆涂布于基材层2的表面上,之后进行加热处理来去除溶剂。作为溶剂,能够使用n-甲基-2-吡咯烷酮、二甲基乙酰胺、二乙二醇二甲醚、四氢呋喃、环己酮、甲基乙基酮、二甲基甲酰胺等。也能够使用如下方法,即,将树脂的前驱体溶解于溶剂中而获得的前驱体清漆涂布于基材层2的表面上,之后进行加热处理来去除溶剂。在构成黏合层3的树脂为聚酰亚胺树脂的情况下,前驱体例如为聚酰胺酸。

[0061]

加热处理的温度在使用树脂清漆的情况和使用前驱体清漆的情况下可以不同。在为树脂清漆的情况下,加热处理的温度为能够去除溶剂的温度即可。在为前驱体清漆的情况下,由前驱体形成树脂(例如酰亚胺化),因此加热处理的温度可以为黏合层3的玻璃化转变温度以上。

[0062]

作为将树脂清漆或前驱体清漆涂布于基材层2的表面上的方法,并无特别限制,例如能够使用辊涂、逆辊涂、凹版涂布、棒涂、缺角轮涂、模涂、减压模涂。并且,可以通过将基材层2浸渍于树脂清漆或前驱体清漆中来将树脂清漆或前驱体清漆涂布于基材层2的表面上。

[0063]

如图2所示,黏合膜1在基材层2的另一面侧(与黏合层3相反的一面侧)还具备非黏

合层4,可以为三层结构。非黏合层4为在0℃~270℃下实质上不具有对引线框架的黏合性(或感压黏合性)的树脂层。

[0064]

在非黏合层4的形成中,例如能够使用热塑性树脂或热固性树脂。作为热塑性树脂,例如可以举出酰胺基、酯基、酰亚胺基或具有醚基的树脂。热塑性树脂可以为使上述碱成分1摩尔与上述酸成分0.95~1.05摩尔或0.98~1.02摩尔进行反应而获得的芳香族聚醚酰胺酰亚胺。

[0065]

作为热固性树脂,例如可以举出环氧树脂、酚树脂、双马来酰亚胺树脂(例如,将双(4-马来酰亚胺苯基)甲烷作为单体的双马来酰亚胺树脂)。可以组合使用热塑性树脂和热固性树脂。在组合使用热塑性树脂和热固性树脂的情况下,热固性树脂相对于热塑性树脂100质量份可以设为5~100质量份,也可以设为20~70质量。

[0066]

非黏合层4可以含有除了上述树脂以外的其他成分。作为其他成分,例如可以举出填料、偶联剂。在非黏合层4含有填料作为其他成分的情况下,填料的含量相对于树脂100质量份可以为1~30质量份,也可以为5~15质量份。在非黏合层4含有偶联剂作为其他成分的情况下,偶联剂的含量相对于树脂100质量份可以为1~20质量份,也可以为5~15质量份。

[0067]

非黏合层4的厚度例如为10μm以下。非黏合层4的厚度可以为9μm以下、8μm以下、7μm以下。非黏合层4的厚度例如为1μm以上。非黏合层4的厚度可以为2μm以上、3μm以上、4μm以上、5μm以上、6μm以上。非黏合层4的厚度例如可以为1μm以上且10μm以下,也可以为1μm以上且8μm以下。黏合层3的厚度与非黏合层4的厚度之比可以为1.0~2.0,也可以为1.3~2.0。

[0068]

非黏合层4在230℃下的弹性模量例如为10mpa以上。非黏合层4在230℃下的弹性模量可以为100mpa以上,也可以为1000mpa以上。在非黏合层4在230℃下的弹性模量为10mpa以上的情况下,能够抑制导线接合工序等加热工序中的非黏合层4的软化,从而能够防止贴附于模具及治具等上。非黏合层4在230℃下的弹性模量可以为2000mpa以下,也可以为1800mpa以下。关于非黏合层4在230℃下的弹性模量,能够通过与上述黏合层3在230℃下的弹性模量的情况相同的方法进行测定。

[0069]

在常温(例如25℃)下,非黏合层4与模具及治具之间的剥离角度为90

°

时的剥离强度可以小于5n/m,也可以为1n/m以下。关于该剥离强度的测定,例如在黄铜制的模具内以温度250℃、压力8mpa进行10秒钟的压接之后进行。

[0070]

非黏合层4的玻璃化转变温度例如为150℃以上。非黏合层4的玻璃化转变温度可以为200℃以上,也可以为250℃以上。在非黏合层4的玻璃化转变温度为150℃以上的情况下,在将半导体元件黏合于芯片焊盘上的工序、导线接合工序、密封工序、将黏合膜1从密封体剥离的工序等中,能够抑制非黏合层4的软化。并且,能够抑制非黏合层4贴附于模具及治具上。非黏合层4的玻璃化转变温度可以为350℃以下,也可以为300℃以下。

[0071]

非黏合层4形成于基材层2上的方法并无特别限制,与上述黏合层3的情况相同,可以采用将树脂清漆或前驱体清漆涂布于基材层2上的方法。在使用热固性树脂作为非黏合层4的结构材料的情况或组合使用热塑性树脂和热固性树脂的情况下,也能够通过在涂布后进行加热处理来使热固性树脂固化,并使非黏合层4的弹性模量成为10mpa以上。该加热处理可以与溶剂的去除或酰亚胺化同时进行,也可以另行进行。

[0072]

在将如上所述的非黏合层4设置于基材层2上的情况下,通过去除溶剂时的非黏合层4的体积减少、非黏合层4的酰亚胺化、热固性树脂的固化等时的非黏合层4的收缩,能够

抵销由黏合层3的体积减少引起的黏合膜1的翘曲。

[0073]

[黏合膜制造装置]

[0074]

接着,对用于制造黏合膜1的黏合膜制造装置进行详细说明。

[0075]

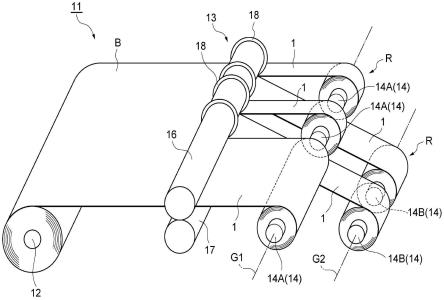

图3是表示黏合膜制造装置的一实施方式的概略立体图。在图3中,将左右方向设为水平方向,并将上下方向设为垂直方向。图3所示的黏合膜制造装置11构成为如下装置,即,从黏合膜1的母材b切出多个黏合膜1,并将所切出的黏合膜1中的每一个卷取而形成卷轴体r。如图3所示,黏合膜制造装置11具备送出辊12、切割部13及多个卷芯14。在此,例示出图1所示的两层结构的黏合膜1的制造。

[0076]

送出辊12为送出黏合膜1的母材b的部分。如图4所示,在送出辊12上以黏合层3朝外的方式卷绕有黏合膜1的母材b。即,在送出辊12上以黏合层3弯曲成山形的方式卷绕有黏合膜1的母材b。从送出辊12送出的黏合膜1的母材b以规定速度朝向切割部13水平输送。

[0077]

切割部13为从黏合膜1的母材b切出规定宽度的多个黏合膜1的部分。如图5所示,切割部13具有夹着母材b配置成上下一对的上轴16及下轴17、设置于上轴16上的多个圆盘状的上叶片18及设置于下轴17上的多个圆盘状的下叶片19。在图5的方式中,上叶片18与黏合层3对置,下叶片19与基材层2对置。上叶片18及下叶片19例如处于各自的刀刃的侧面彼此滑接的状态,并以剪切切割方式切割母材b。关于通过切割部13切出的多个黏合膜1的宽度,通过改变上叶片18及下叶片19在轴向上的间隔来进行调整。在本实施方式中,通过切割部13从黏合膜1的母材b切出宽度不同的多个黏合膜1。

[0078]

多个卷芯14为卷取多个黏合膜1中的每一个的部分。在卷芯14上以送出辊12和黏合层3朝外的方式卷取黏合膜1。卷芯14可以通过卷取图1所示的两层结构的黏合膜1的情况和卷取图2所示的三层结构的黏合膜1的情况来进行颜色区分。多个卷芯14具有位于第1轴g1上的第1卷芯14a和位于第2轴g2上的第2卷芯14b。第1轴g1和第2轴g2至少位于在水平方向上相互错开的位置上,第1卷芯14a和第2卷芯14b在轴向上交替配置。

[0079]

在此,在从切割部13朝向卷芯14的黏合膜1的输送路径中,黏合膜1的黏合层3弯曲成凸状的次数为弯曲成凹状的次数以上。在图3所示的方式中,第1卷芯14a所在的第1轴g1配置成从切割部13朝向第1卷芯14a的黏合膜1的输送方向与母材b的输送方向相同地保持水平。另一方面,如图3及图5所示,第2卷芯14b所在的第2轴g2比第1轴g1更靠下方配置,以使从切割部13朝向第2卷芯14b的黏合膜1的黏合层3弯曲成凸状。结果,从切割部13朝向第1卷芯14a的黏合膜1的黏合层3不弯曲成凸状及凹状中的任一种而通过第1卷芯14a卷取,并且从切割部13朝向第2卷芯14b的黏合膜1的黏合层3仅弯曲成凸状而通过第2卷芯14b卷取。

[0080]

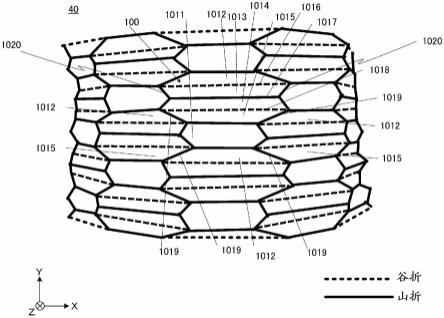

并且,如图6所示,第1卷芯14a及第2卷芯14b中的每一个具有大于卷取对象的黏合膜1的宽度w1的宽度w2。由此,在通过第1卷芯14a及第2卷芯14b中的每一个卷取黏合膜1而获得的卷轴体r中,卷芯14的边缘部14a从黏合膜1的卷绕体21的侧面21a突出。作为一例,在卷取对象的黏合膜1的宽度w1为50mm以上且小于55mm的情况下,能够将卷取该黏合膜1的卷芯14的宽度w2设为55mm。并且,在图6的例中,卷芯14在轴向上的中心位置相对于黏合膜1在宽度方向上的中心位置处于错开的状态。由此,在卷轴体r中,卷芯14的边缘部14a仅从黏合膜1的卷绕体21中的一个侧面21a突出,另一个侧面21a与卷芯14的边缘部14a在同一平面上。

[0081]

对从送出辊12经由切割部13到达卷芯14的母材b及多个黏合膜1施加卷取张力。在

对母材b及多个黏合膜1施加卷取张力时,可以使用张力辊,也可以使用调整送出辊12及卷芯14的轴位置的调整机构。对母材b及多个黏合膜1施加的卷取张力并无特别限制,例如为60n/m以上。卷取张力可以为70n/m以上,也可以为80n/m以上。卷取张力例如为150n/m以下。卷取张力可以为140n/m以下,也可以为130n/m以下。

[0082]

[黏合膜制造方法]

[0083]

图7是表示黏合膜制造方法的一实施方式的流程图。在本实施方式中,使用上述黏合膜制造装置11来实施黏合膜制造方法。在该黏合膜制造方法中,首先,从送出辊12送出黏合膜1的母材b(步骤s01:送出步骤)。在送出步骤中,将黏合膜1的母材b以黏合层3朝外的方式预先卷绕在送出辊12上。即,在送出辊12上以黏合层3弯曲成凸状的方式预先卷绕黏合膜1的母材b。然后,将从送出辊12送出的黏合膜1的母材b以规定速度朝向切割部13水平输送。

[0084]

接着,通过切割部13从黏合膜1的母材b切出规定宽度的多个黏合膜1(步骤s02:切割步骤)。在切割步骤中,通过切割部13从黏合膜1的母材b切出宽度不同的多个黏合膜1。

[0085]

在切出多个黏合膜1之后,通过多个卷芯14分别卷取这些黏合膜1中的每一个(步骤s03:卷取步骤)。在卷取步骤中,将从切割部13朝向第2卷芯14b的黏合膜1以黏合层3弯曲成凸状的方式输送并卷取。并且,当通过第1卷芯14a及第2卷芯14b中的每一个卷取黏合膜1时,将卷芯14在轴向上的中心位置相对于黏合膜1在宽度方向上的中心位置错开配置。由此,在通过第1卷芯14a及第2卷芯14b中的每一个卷取黏合膜1而获得的卷轴体r中,卷芯14的边缘部14a处于从黏合膜1的卷绕体21的一个侧面21a突出的状态。

[0086]

[作用效果]

[0087]

如上所述,在该黏合膜制造装置11中,卷取黏合膜1的多个卷芯14中的每一个具有比卷取对象的黏合膜1的宽度大的宽度。由此,能够使用相同宽度的卷芯14来实施宽度小于卷芯14的宽度的黏合膜1的卷取。因此,在该黏合膜制造装置11中,能够减少要准备的卷芯14的种类,从而能够减少卷轴体r的制作成本。并且,卷芯14的边缘部14a从卷取对象的黏合膜1突出,因此通过利用卷芯14的突出部分,在使用卷绕在卷芯14上的黏合膜1时,容易进行该黏合膜1的位置对准。

[0088]

并且,在黏合膜制造装置11中,多个卷芯14中的每一个配置成该卷芯14的边缘部14a从卷取对象的黏合膜1仅向轴向的单侧突出。此时,当使用卷绕在卷芯14上的黏合膜1时,例如将卷轴体r安装于使用侧的装置中时更加容易进行该黏合膜1的位置对准。

[0089]

[变形例]

[0090]

本发明并不限于上述实施方式。图8是表示黏合膜制造装置的另一实施方式的概略立体图。在图3的例中,从送出辊12送出的母材b朝向切割部13沿水平方向输送,但是如图8的例,可以将对母材b施加张力的辊31配置于送出辊12与切割部13之间,以使母材b通过该辊31弯曲成凸状。可以配置多个与辊31相同的辊而使母材b在送出辊12与切割部13之间以凸状及凹状弯曲多次。此时,在从送出辊12朝向切割部13的母材b的输送路径中,母材b的黏合层3弯曲成凸状的次数可以为弯曲成凹状的次数以上。在使母材b弯曲多次的情况下,最后的弯曲(最靠切割部13侧的弯曲)可以为凸状的弯曲。

[0091]

并且,在图3的例中,仅从切割部13朝向第2卷芯14b的黏合膜1的黏合层3弯曲成山形,但是如图8的例,可以将对母材b施加卷取张力的辊32配置于送出辊12与切割部13之间,以使黏合膜1通过该辊32弯曲成凸状。可以配置多个与辊32相同的辊,以使母材b在切割部

13与卷芯14之间以凸状及凹状弯曲多次。此时,在从切割部13朝向卷芯14的黏合膜1的输送路径中,黏合膜1的黏合层3弯曲成凸状的次数为弯曲成凹状的次数以上即可。在使黏合膜1弯曲多次的情况下,最后的弯曲(最靠卷芯14侧的弯曲)可以为凸状的弯曲。

[0092]

在图8的例中,第1卷芯14a所在的第1轴g1和第2卷芯14b所在的第2轴g2在垂直方向上位于相同位置。第1卷芯14a配置成从切割部13朝向第1卷芯14a的黏合膜1的输送方向在辊32上弯曲成大致直角,第2卷芯14b配置成从切割部13朝向第2卷芯14b的黏合膜1的输送方向在辊32上弯曲成锐角。结果,从切割部13朝向第1卷芯14a的黏合膜1及从切割部13朝向第2卷芯14b的黏合膜1中的每一个的黏合层3仅弯曲成凸状而通过卷芯14卷取。

[0093]

并且,例如在图6的例中,卷芯14的边缘部14a仅从黏合膜1的卷绕体21中的一个侧面21a突出,另一个侧面21a与卷芯14的边缘部14a在同一平面上,但是卷芯14的边缘部14a也可以分别从黏合膜1的卷绕体21中的一个及另一个侧面21a突出。即,卷芯14的边缘部14a可以从黏合膜1的卷绕体21的侧面21a向轴向的两侧突出。

[0094]

此时,在黏合膜1的卷绕体21中,卷芯14的边缘部14a从一个侧面21a的突出量和卷芯14的边缘部14a从另一个侧面21a的突出量可以相等。并且,卷芯14的边缘部14a从黏合膜1的卷绕体21中的一个侧面21a的突出量可以大于卷芯14的边缘部14a从另一个侧面21a的突出量。即使在这样的结构中,在使用卷绕在卷芯14上的黏合膜1时,也更加容易进行该黏合膜1的位置对准。卷芯14的边缘部14a从一个侧面21a的突出量与卷芯14的边缘部14a从另一个侧面21a的突出量的比率例如可以为0.02~5.00,也可以为0.04~3.00。

[0095]

符号说明

[0096]

1-黏合膜,2-基材层,3-黏合层,11-黏合膜制造装置,12-送出辊,13-切割部,14-卷芯,14a-边缘部,b-母材,r-卷轴体,w1-黏合膜的宽度,w2-卷芯的宽度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。