1.本技术涉及材料成形技术领域,特别涉及一种用于制备支架类铸件的铝合金及其成形方法。

背景技术:

2.随着汽车轻量化的发展需求,商用车支架类铸件开始采用轻质铝合金材料制造,采用的成形工艺主要有金属型重力铸造、高压压铸、低压铸造、挤压铸造和锻造。

3.上述成形工艺存在以下缺陷:(1)高压压铸支架由于铸件内部存在气孔缺陷、不能热处理因此其屈服强度和疲劳性能较低,只适用于载荷不大、应力水平较低的工况条件,无法应用于高负荷耐久性轻量化支架类零件的生产制造;(2)金属型重力铸造支架类零件多采用al

‑

si

‑

mg系zl101a和al

‑

si

‑

cu

‑

mg系zl107等材料,成形后通过t6热处理,铸件充型时易出现紊流卷气而造成铸件内部氧化夹杂、针孔,凝固时冷却速度较慢,铸件厚大部位二次枝晶发达,枝晶间距大于60μm,易出现缩松、缩孔等缺陷,铸件缺陷等级达2级以下;(3)低压铸造成形工艺在铸件凝固冷却阶段由于合金浇铸温度(一般在710

‑

720℃)和模具温度(260

‑

350℃)较高,因此铸件厚大部位冷却较慢易形成大尺寸枝晶臂,二次枝晶间距达50

‑

70μm,并存在显微缩松,从而影响铸件力学性能和疲劳性能,热处理后铸件本体屈服强度低于250mpa,伸长率也仅达到4%左右;(4)挤压铸造成形工艺在直接挤压过程中存在合金浇铸入型腔时会形成紊流、卷气及氧化夹杂等问题而导致铸件内部缺陷,且一般采用手工浇料,劳动强度大,生产效率低;间接挤压铸造在合金浇入料筒时同样不可避免出现紊流和氧化夹杂,易在铸件内部形成夹杂、甚至气孔等缺陷,此外受挤压铸造设备锁模力限制,大多数铸件只能一型一件生产,铸件浇道粗大而使得出品率仅为50

‑

60%,制造成本高;(5)锻造成形工艺使用的材料大多为al

‑

si

‑

mg

‑

cu系合金如6061、6082等,该工艺无法成形外形复杂和大投影面积的零件,需要多套成形模具,变形铝合金材料成本高,锻件加工余量较大,出品率约60

‑

70%,因此制造成本很高,不适用于大批量制造外形复杂的支架类零件。

4.基于现有技术中存在的问题,为进一步提高铝合金铸件内部质量、减少铸造缺陷,提升铸件本体力学性能和疲劳性能,适应汽车轻量化零件高可靠及耐久性需求,有必要提供一种新的铝合金材料结合成形工艺以获得具有优异力学性能和疲劳性能的支架类铸件。

技术实现要素:

5.本技术实施例提供一种用于制备支架类铸件的铝合金,利用该铝合金结合成形工艺能够获得成形性好、高屈服强度、高韧性的支架类铸件。

6.第一方面,本技术提供了一种用于制备支架类铸件的铝合金,按质量百分比计,包括以下组分:si:8.5%

‑

11.5%;mg:0.45%

‑

0.55%;mn:0.35%

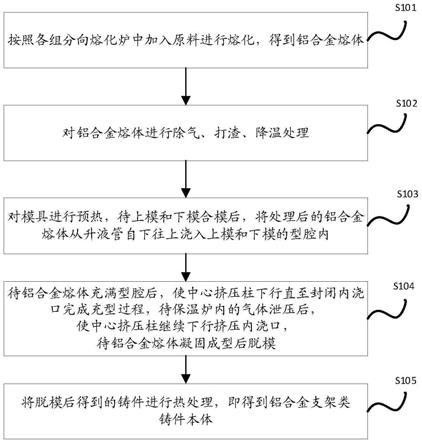

‑

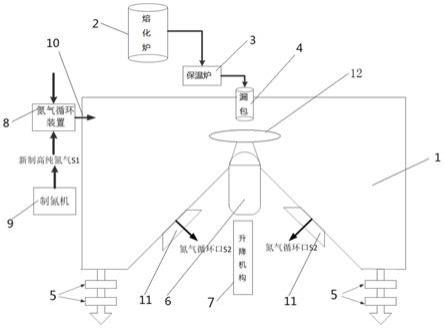

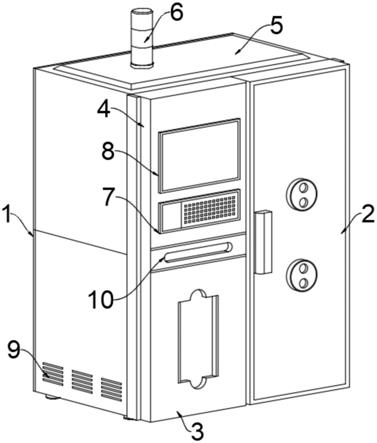

0.6%;ti:0.06%

‑

0.12%;sr:0.015%

‑

0.025%;cr:0.05%

‑

0.15%;zr:0.06%

‑

0.15%;镧铈混合稀土:0.08%

‑

0.12%;fe≤0.10%;cu≤0.005%;zn≤0.005%,ni≤0.01%;不可避免的杂质元素≤0.1%;余量为al。

7.一些实施例中,按质量百分比计,所述al

‑

si

‑

mg系铝合金包括以下组分:si:9.5%;mg:0.45%;mn:0.45%;ti:0.1%;sr:0.02%;cr:0.15%;zr:0.08%;镧铈混合稀土:0.08%;fe≤0.10%;cu≤0.005%;zn≤0.005%;ni≤0.01%;不可避免的杂质元素≤0.1%;余量为al。

8.一些实施例中,按质量百分比计,所述al

‑

si

‑

mg系铝合金包括以下组分:si:10.5%;mg:0.45%;mn:0.5%;ti:0.08%;sr:0.02%;cr:0.08%;zr:0.08%;镧铈混合稀土:0.08%;fe≤0.10%;cu≤0.005%;zn≤0.005%,ni≤0.01%;不可避免的杂质元素≤0.1%;余量为al。

9.第二方面,本技术还提供的上述用于制备支架类铸件的铝合金的成形方法,包括以下步骤:

10.步骤s101,按照各组分向熔化炉中加入原料进行熔化,得到铝合金熔体;

11.步骤s102,对所述铝合金熔体进行除气、打渣、降温处理;

12.步骤s103,对模具进行预热,待上模和下模合模后,将处理后的铝合金熔体从升液管自下往上浇入上模和下模的型腔内;

13.步骤s104,待铝合金熔体充满型腔后,使中心挤压柱下行直至封闭内浇口完成充型过程,待保温炉内的气体泄压后,使中心挤压柱继续下行挤压内浇口,待铝合金熔体凝固成型后脱模;

14.步骤s105,将脱模后得到的铸件进行热处理,即得到铝合金支架类铸件本体。

15.一些实施例中,所述中心挤压柱包括中心挤压柱上端和中心挤压柱下端,所述中心挤压柱上端的直径大于中心挤压柱下端的直径,所述中心挤压柱下端的尺寸与内浇口的尺寸相适配;本技术将中心挤压柱设计成两段结构,当中央挤压柱下行至中心挤压柱下端进入内浇口时可以实现封闭内浇口,之后中心挤压柱继续下行,则中心挤压柱上端可以进一步挤压铝合金熔体,该两段结构的中心挤压柱带有封闭内浇口和进一步下行挤压的双重作用。

16.一些实施例中,所述中心挤压柱上端的直径为80mm

‑

105mm,所述中心挤压柱下端的直径为55mm

‑

70mm。

17.一些实施例中,所述中心挤压柱上端与中心挤压柱下端的连接过渡区为斜度25

‑

40

°

的斜面。

18.一些实施例中,所述中心挤压柱的挤压压力为30

‑

80mpa。

19.一些实施例中,步骤s101中,所述原料的熔化温度为720

‑

740℃。

20.一些实施例中,步骤s101中,所述原料包括金属材料和镧铈混合稀土。

21.一些实施例中,步骤s101中,所述金属材料选用金属合金或金属合金与纯金属的组合。

22.一些实施例中,步骤s101中,所述金属材料选用铸造铝合金zl104(alsi 10mg)、al

‑

mg合金、al

‑

mn合金、al

‑

cr合金、al

‑

zr合金和al

‑

sr合金。

23.一些实施例中,步骤s101中,所述金属材料选用纯铝、工业硅、al

‑

mn合金、al

‑

cr合金、al

‑

zr合金、纯镁和al

‑

sr合金。

24.一些实施例中,步骤s103中,所述模具的预热温度为150

‑

280℃。

25.一些实施例中,所述保温炉内的炉温为650

‑

720℃。

26.一些实施例中,在模具的侧面设置挤压销,所述挤压销伸入上模和下模的型腔内对远离内浇口的厚大部位进行局部挤压,可以消除铸件内部缩松等缺陷。

27.一些实施例中,所述挤压销的挤压压力为60

‑

80mpa。

28.一些实施例中,步骤s105中,对铸件进行热处理的方式为:将铸件立即浸入水槽中进行水冷。

29.一些实施例中,步骤s105中,对铸件进行热处理的方式为:对铸件水淬后进行人工时效处理,时效温度为150

‑

180℃,保温3

‑

5h。

30.一些实施例中,步骤s105中,对铸件进行热处理的方式为:对铸件进行固溶时效热处理,固溶温度为490

‑

535℃,固溶时间为2

‑

4h,时效温度为150

‑

180℃,时效时间为3

‑

6h。

31.一些实施例中,所述高温炉内采用高纯氮气或高纯氩气加压,能够防止合金氧化,减少铸件夹杂。

32.本技术提供的al

‑

si

‑

mg系铝合金在mn含量为0.5wt%时不仅具有良好的脱模性,且形成al

12

mn3si2球形颗粒状组织,能够改善合金伸长率;cr含量为0.08wt%时形成(crmn)al

12

等金属间化合物,阻碍再结晶的形核和长大,起强化作用,能够改善合金韧性;zr含量为0.08wt%左右时,铝合金经细化热处理后再结晶晶粒,能够提高合金力学性能,并改善材料热处理特性;si含量为10.5wt%时达到最佳合金铸造流动性;mg含量为0.45%时合金热处理后屈服强度最好,达到260

‑

270mpa。

33.本技术提供的技术方案带来的有益效果包括:

34.1、本技术提供的铝合金对fe、si、mg、mn、cr、zr等各组分的含量进行合理优化,使得该铝合金具有优异的铸造流动性和耐腐蚀性,并改善合金屈服强度和疲劳强度,能够制备出铸造成形性好、高屈服强度、高韧性的支架类铸件;

35.2、本技术在铝合金组分中加入镧铈混合稀土不仅能够提高合金纯净度,而且具有变质和细化晶粒的作用;

36.3、本技术提供的成形方法同时采用从升液管自下往上浇铸铝合金熔体的反重力层流方式和中心挤压柱自上往下挤压的方式,能够保证合金充型平稳、减少卷气、避免合金夹杂,且浇道短,整个铸挤成形节拍≤120s,生产效率比低压铸造提高1倍以上,有效提高合金利用率,铸件工艺出品率高达90%以上,试验表明,利用本技术的成形方法制得的支架类铸件二次枝晶间距小于30μm,铸件本体性能屈服强度≥260mpa,伸长率≥8%,对称拉压疲劳强度中值达到95mpa。

附图说明

37.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

38.图1为本技术实施例提供的一种用于制备支架类铸件的铝合金的成形方法的流程示意图;

39.图2为本技术实施例提供的用于制备支架类铸件的铝合金在铸造成形过程中使用的成形设备的结构示意图;

40.图3为本技术实施例提供的用于制备支架类铸件的铝合金在铸造成形过程中的挤压状态示意图;

41.图4为本技术实施例提供的用于制备支架类铸件的铝合金在铸造成形过程中使用的中心挤压柱的结构示意图;

42.图5为本技术实施例2提供的用于制备支架类铸件的铝合金的形貌图。

具体实施方式

43.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

44.本技术实施例提供一种用于制备支架类铸件的铝合金,利用该铝合金能够获得成形性好、高屈服强度、高韧性的支架类铸件。

45.本技术实施例提供一种用于制备支架类铸件的铝合金,按质量百分比计,包括以下组分:si:8.5%

‑

11.5%;mg:0.45%

‑

0.55%;mn:0.35%

‑

0.6%;ti:0.06%

‑

0.12%;sr:0.015%

‑

0.025%;cr:0.05%

‑

0.15%;zr:0.06%

‑

0.15%;镧铈混合稀土:0.08%

‑

0.12%;fe≤0.10%;cu≤0.005%;zn≤0.005%,ni≤0.01%;不可避免的杂质元素≤0.1%;余量为al。

46.参考图1,本技术实施例还提供了上述用于制备支架类铸件的铝合金的成形方法,包括以下步骤:

47.步骤s101,按照各组分向熔化炉中加入原料在720

‑

740℃的条件下进行熔化,得到铝合金熔体;原料包括金属材料和镧铈混合稀土,金属材料选用金属合金或金属合金与纯金属的组合;

48.步骤s102,对铝合金熔体进行除气、打渣、降温处理;

49.步骤s103,将模具预热至150

‑

280℃,待上模和下模合模后,将处理后的铝合金熔体从升液管自下往上浇入上模和下模的型腔内;采用自下往上的反重力层流充型浇注方式可以避免紊流卷气、避免合金夹杂,提高合金利用率,改善出品率;

50.步骤s104,待铝合金熔体充满型腔后,使中心挤压柱下行直至封闭内浇口完成充型过程,待保温炉内的气体泄压后,使中心挤压柱继续下行挤压内浇口,待铝合金熔体凝固成型后脱模;其中,在铸造成形过程中,中心挤压柱的挤压压力为30

‑

80mpa,保温炉内的炉温设置为650

‑

720℃,保温炉内充入高纯氮气或高纯氩气;

51.步骤s105,将脱模后得到的铸件进行热处理,即得到铝合金支架类铸件本体。

52.本技术实施例中,使用的中心挤压柱为两段结构,该中心挤压柱包括中心挤压柱上端和中心挤压柱下端,中心挤压柱上端与中心挤压柱下端的连接过渡区为斜度25

‑

40

°

的斜面,中心挤压柱上端的直径大于中心挤压柱下端的直径,中心挤压柱下端的尺寸与内浇口的尺寸相适配;中心挤压柱上端的直径为80mm

‑

105mm,中心挤压柱下端的直径为55mm

‑

70mm;本技术将中心挤压柱设计成两段结构,当中央挤压柱下行至中心挤压柱下端进入内浇口时可以实现封闭内浇口,之后中心挤压柱继续下行,则中心挤压柱上端可以进一步挤压铝合金熔体,该两段结构的中心挤压柱带有封闭内浇口和进一步下行挤压的双重作用。

53.本技术实施例中,还在模具的侧面设置挤压销,挤压销伸入上模和下模的型腔内对远离内浇口的厚大部位进行局部挤压,可以消除铸件内部缩松等缺陷,挤压销的移动通过侧面挤压油缸驱动,挤压销的挤压压力为60

‑

80mpa。

54.上述铸造成形使用的成形设备的结构示意图见图2,铸造成形过程中的挤压状态见图3,中心挤压柱的结构示意图见图4,图2、图3和图4中,1表示中心挤压柱,11表示中心挤压柱上端,12表示中心挤压柱下端,2表示上模,3表示下模,4表示型腔,5表示内浇口,6表示内浇口套,7表示挤压销,8表示侧面挤压油缸,9表示升液管,10表示保温炉。

55.下面结合实施例对本技术提供的al

‑

si

‑

mg系铝合金及其铸造成形方法进行详细说明。

56.以下实施例中,使用的覆盖剂为膨胀珍珠岩或膨胀石墨等覆盖材料。

57.实施例1:

58.本技术的实施例1提供了一种用于制备支架类铸件的铝合金的成形方法,包括以下步骤:

59.步骤s101,向温度设置为730

±

10℃的熔化炉中加入铸造铝合金zl104(alsi10mg),并投入al

‑

mg、al

‑

mn、al

‑

cr、al

‑

zr、al

‑

sr中间合金和镧铈混合稀土,控制各元素质量百分比为:si:9.5%,mg:0.45%;mn:0.45%;ti:0.1%;sr:0.02%;cr:0.15%;zr:0.08%;镧铈混合稀土:0.08%;fe≤0.10%;cu≤0.005%;zn≤0.005%,ni≤0.01%;不可避免的杂质元素≤0.1%;余量为al;熔化后得到铝合金熔体;

60.步骤s102,采用高纯氩气旋转除气,向铝合金熔体表面撒入覆盖剂搅拌后静置10分钟,打渣后加入al

‑

ti

‑

b棒,降温至700℃,将处理后的铝合金熔体转运至高纯氮气保护的保温炉中并保持炉温670

±

5℃;

61.步骤s103,将模具预热到160℃,待上模和下模合模到位后,根据设定好的保温炉内高纯氮气或氩气压力曲线,将铝合金熔体从升液管自下往上缓慢浇入上模和下模的型腔内,其中内浇口速度低于1m/s;

62.步骤s104,当型腔内充满铝合金熔体后增压至750mbar,同时利用油缸驱动中心挤压柱下行直至封闭内浇口套,保温炉内氮气泄压,升液管内合金液回流到坩埚,将中心挤压柱增压至70mpa继续下行挤压内浇口,直至设定挤压行程,并保持80s;待铝合金熔体凝固成型后开模,上模及中心挤压柱带铸件上行回位,中心挤压柱上行抽出回位,同时上模顶出机构顶出铸件完成脱模;

63.步骤s105,将脱模后的铸件立即浸入水中冷却,而后将铸件放入固溶炉中加热至530

±

5℃,保温3

‑

5小时,之后在低于80℃的水中淬火,转移时间≤10s,再把淬火后的铸件放入时效炉中加热175

±

5℃保温4小时,然后空冷,即得到铝合金支架铸件本体。

64.对实施例1制备的铝合金支架铸件本体进行力学性能检测,其屈服强度达到265mpa,伸长率平均达到8%,平均二次枝晶间距小于30μm。

65.实施例2:

66.本技术的实施例2提供了一种用于制备支架类铸件的铝合金的成形方法,包括以下步骤:

67.步骤s101,向石墨坩埚熔化炉中加入纯铝、工业硅、al

‑

mn、al

‑

cr、al

‑

zr等中间合金升温至730

±

10℃,待炉料熔清后加入纯镁、镧铈混合稀土、al

‑

sr中间合金,控制各元素

质量百分比为:si:10.5%,mg:0.45%;mn:0.5%;ti:0.08%;sr:0.02%;cr:0.08%;zr:0.08%;镧铈混合稀土:0.08%;fe≤0.10%;cu≤0.005%;zn≤0.005%,ni≤0.01%;不可避免的杂质元素≤0.1%;余量为al;熔化后得到铝合金熔体;

68.步骤s102,采用高纯氩气旋转除气,向铝合金熔体表面撒入覆盖剂搅拌后静置10分钟,打渣后加入al

‑

ti

‑

b棒,降温至700℃,将处理后的铝合金熔体转运至高纯氮气保护的保温炉中并保持炉温670

±

5℃;

69.步骤s103,将模具预热到170℃,待上模和下模合模到位后,根据设定好的保温炉内高纯氮气压力曲线,将铝合金熔体从升液管自下往上缓慢浇入上模和下模的型腔内,其中内浇口速度低于1m/s;

70.步骤s104,当型腔内充满铝合金熔体后增压至800mbar,同时利用油缸驱动中心挤压柱下行直至封闭内浇口套,保温炉内氩气泄压,升液管内合金液回流到坩埚,将中心挤压柱增压至80mpa继续下行挤压内浇口,直至设定挤压行程,利用挤压销在侧面挤压油缸的作用下前行对铸件厚大部位进行挤压,挤压压力60mpa,铸坯在中心挤压和局部挤压压力下保持60

‑

80s;待铝合金熔体凝固成型后开模,挤压销后退回位,上模及中心挤压柱带铸件上行回位,中心挤压柱上行抽出,同时上模顶出机构顶出铸件完成脱模;

71.步骤s105,将脱模后的铸件立即浸入水中冷却,而后将铸件放入固溶炉中加热至530

±

5℃,保温3

‑

5小时,之后在低于80℃的水中淬火,转移时间≤10s,再把淬火后的铸件放入时效炉中加热175

±

5℃保温4小时,然后空冷,即得到铝合金支架铸件本体。

72.实施例2的al

‑

si

‑

mg系铝合金的形貌图见图5,从图5可以看出,实施例2的铝合金形成al

12

mn3si2球形颗粒状组织和(crmn)al

12

等金属间化合物。

73.对实施例2制备的铝合金支架铸件本体进行力学性能检测,其屈服强度达到265mpa,伸长率平均达到8%,平均二次枝晶间距小于30μm,疲劳强度高于90mpa。

74.实施例3:

75.本技术的实施例3提供了一种用于制备支架类铸件的铝合金的成形方法,包括以下步骤:

76.步骤s101,向石墨坩埚熔化炉中加入纯铝、工业硅、al

‑

mn、al

‑

cr、al

‑

zr等中间合金升温至730

±

10℃,待炉料熔清后加入纯镁、镧铈混合稀土、al

‑

sr中间合金,控制各元素质量百分比为:si:9%,mg:0.5%;mn:0.4%;ti:0.07%;sr:0.02%;cr:0.06%;zr:0.09%;镧铈混合稀土:0.09%;fe≤0.10%;cu≤0.005%;zn≤0.005%,ni≤0.01%;不可避免的杂质元素≤0.1%;余量为al;熔化后得到铝合金熔体;

77.步骤s102,采用高纯氩气旋转除气,向铝合金熔体表面撒入覆盖剂搅拌后静置10分钟,打渣后加入al

‑

ti

‑

b棒,降温至700℃,将处理后的铝合金熔体转运至高纯氮气保护的保温炉中并保持炉温670

±

5℃;

78.步骤s103,将模具预热到180℃,待上模和下模合模到位后,根据设定好的保温炉内高纯氮气压力曲线,将铝合金熔体从升液管自下往上缓慢浇入上模和下模的型腔内,其中内浇口速度低于1m/s;

79.步骤s104,当型腔内充满铝合金熔体后增压至800mbar,同时利用油缸驱动中心挤压柱下行直至封闭内浇口套,保温炉内氩气泄压,升液管内合金液回流到坩埚,将中心挤压柱增压至75mpa继续下行挤压内浇口,直至设定挤压行程,利用挤压销在侧面挤压油缸的作

用下前行对铸件厚大部位进行挤压,挤压压力65mpa,铸坯在中心挤压和局部挤压压力下保持60

‑

80s;待铝合金熔体凝固成型后开模,挤压销后退回位,上模及中心挤压柱带铸件上行回位,中心挤压柱上行抽出,同时上模顶出机构顶出铸件完成脱模;

80.步骤s105,将脱模后的铸件立即浸入水中冷却,而后将铸件放入固溶炉中加热至530

±

5℃,保温3

‑

5小时,之后在低于80℃的水中淬火,转移时间≤10s,再把淬火后的铸件放入时效炉中加热175

±

5℃保温4小时,然后空冷,即得到铝合金支架铸件本体。

81.对实施例3制备的铝合金支架铸件本体进行力学性能检测,其屈服强度达到267mpa,伸长率平均达到8%,平均二次枝晶间距小于30μm,疲劳强度高于90mpa。

82.实施例4:

83.本技术的实施例4提供了一种用于制备支架类铸件的铝合金的成形方法,包括以下步骤:

84.步骤s101,向石墨坩埚熔化炉中加入纯铝、工业硅、al

‑

mn、al

‑

cr、al

‑

zr等中间合金升温至730

±

10℃,待炉料熔清后加入纯镁、镧铈混合稀土、al

‑

sr中间合金,控制各元素质量百分比为:si:10%,mg:0.45%;mn:0.55%;ti:0.09%;sr:0.015%;cr:0.06%;zr:0.09%;镧铈混合稀土:0.09%;fe≤0.10%;cu≤0.005%;zn≤0.005%,ni≤0.01%;不可避免的杂质元素≤0.1%;余量为al;熔化后得到铝合金熔体;

85.步骤s102,采用高纯氩气旋转除气,向铝合金熔体表面撒入覆盖剂搅拌后静置10分钟,打渣后加入al

‑

ti

‑

b棒,降温至700℃,将处理后的铝合金熔体转运至高纯氮气保护的保温炉中并保持炉温670

±

5℃;

86.步骤s103,将模具预热到170℃,待上模和下模合模到位后,根据设定好的保温炉内高纯氮气压力曲线,将铝合金熔体从升液管自下往上缓慢浇入上模和下模的型腔内,其中内浇口速度低于1m/s;

87.步骤s104,当型腔内充满铝合金熔体后增压至800mbar,同时利用油缸驱动中心挤压柱下行直至封闭内浇口套,保温炉内氩气泄压,升液管内合金液回流到坩埚,将中心挤压柱增压至65mpa继续下行挤压内浇口,直至设定挤压行程,利用挤压销在侧面挤压油缸的作用下前行对铸件厚大部位进行挤压,挤压压力65mpa,铸坯在中心挤压和局部挤压压力下保持60

‑

80s;待铝合金熔体凝固成型后开模,挤压销后退回位,上模及中心挤压柱带铸件上行回位,中心挤压柱上行抽出,同时上模顶出机构顶出铸件完成脱模;

88.步骤s105,将脱模后的铸件立即浸入水中冷却,而后将铸件放入固溶炉中加热至530

±

5℃,保温3

‑

5小时,之后在低于80℃的水中淬火,转移时间≤10s,再把淬火后的铸件放入时效炉中加热175

±

5℃保温4小时,然后空冷,即得到铝合金支架铸件本体。

89.对实施例4制备的铝合金支架铸件本体进行力学性能检测,其屈服强度达到264mpa,伸长率平均达到9%,平均二次枝晶间距小于30μm,疲劳强度高于90mpa。

90.实施例5:

91.本技术的实施例5提供了一种用于制备支架类铸件的铝合金的成形方法,包括以下步骤:

92.步骤s101,向石墨坩埚熔化炉中加入纯铝、工业硅、al

‑

mn、al

‑

cr、al

‑

zr等中间合金升温至730

±

10℃,待炉料熔清后加入纯镁、镧铈混合稀土、al

‑

sr中间合金,控制各元素质量百分比为:si:9.5%,mg:0.45%;mn:0.4%;ti:0.1%;sr:0.025%;cr:0.1%;zr:

0.1%;镧铈混合稀土:0.1%;fe≤0.10%;cu≤0.005%;zn≤0.005%,ni≤0.01%;不可避免的杂质元素≤0.1%;余量为al;熔化后得到铝合金熔体;

93.步骤s102,采用高纯氩气旋转除气,向铝合金熔体表面撒入覆盖剂搅拌后静置10分钟,打渣后加入al

‑

ti

‑

b棒,降温至700℃,将处理后的铝合金熔体转运至高纯氮气保护的保温炉中并保持炉温670

±

5℃;

94.步骤s103,将模具预热到175℃,待上模和下模合模到位后,根据设定好的保温炉内高纯氮气压力曲线,将铝合金熔体从升液管自下往上缓慢浇入上模和下模的型腔内,其中内浇口速度低于1m/s;

95.步骤s104,当型腔内充满铝合金熔体后增压至800mbar,同时利用油缸驱动中心挤压柱下行直至封闭内浇口套,保温炉内氩气泄压,升液管内合金液回流到坩埚,将中心挤压柱增压至75mpa继续下行挤压内浇口,直至设定挤压行程,利用挤压销在侧面挤压油缸的作用下前行对铸件厚大部位进行挤压,挤压压力68mpa,铸坯在中心挤压和局部挤压压力下保持60

‑

80s;待铝合金熔体凝固成型后开模,挤压销后退回位,上模及中心挤压柱带铸件上行回位,中心挤压柱上行抽出,同时上模顶出机构顶出铸件完成脱模;

96.步骤s105,将脱模后的铸件立即浸入水中冷却,而后将铸件放入固溶炉中加热至530

±

5℃,保温3

‑

5小时,之后在低于80℃的水中淬火,转移时间≤10s,再把淬火后的铸件放入时效炉中加热175

±

5℃保温4小时,然后空冷,即得到铝合金支架铸件本体。

97.对实施例5制备的铝合金支架铸件本体进行力学性能检测,其屈服强度达到265mpa,伸长率平均达到9%,平均二次枝晶间距小于30μm,疲劳强度高于90mpa。

98.实施例6:

99.本技术的实施例6提供了一种用于制备支架类铸件的铝合金的成形方法,包括以下步骤:

100.步骤s101,向温度设置为730

±

10℃的熔化炉中加入铸造铝合金zl104(alsi10mg),并投入al

‑

mg、al

‑

mn、al

‑

cr、al

‑

zr、al

‑

sr中间合金和镧铈混合稀土,控制各元素质量百分比为:si:11%,mg:0.5%;mn:0.55%;ti:0.08%;sr:0.02%;cr:0.12%;zr:0.07%;镧铈混合稀土:0.09%;fe≤0.10%;cu≤0.005%;zn≤0.005%,ni≤0.01%;不可避免的杂质元素≤0.1%;余量为al;熔化后得到铝合金熔体;

101.步骤s102,采用高纯氩气旋转除气,向铝合金熔体表面撒入覆盖剂搅拌后静置10分钟,打渣后加入al

‑

ti

‑

b棒,降温至700℃,将处理后的铝合金熔体转运至高纯氮气保护的保温炉中并保持炉温670

±

5℃;

102.步骤s103,将模具预热到165℃,待上模和下模合模到位后,根据设定好的保温炉内高纯氮气或氩气压力曲线,将铝合金熔体从升液管自下往上缓慢浇入上模和下模的型腔内,其中内浇口速度低于1m/s;

103.步骤s104,当型腔内充满铝合金熔体后增压至750mbar,同时利用油缸驱动中心挤压柱下行直至封闭内浇口套,保温炉内氮气泄压,升液管内合金液回流到坩埚,将中心挤压柱增压至75mpa继续下行挤压内浇口,直至设定挤压行程,并保持80s;待铝合金熔体凝固成型后开模,上模及中心挤压柱带铸件上行回位,中心挤压柱上行抽出回位,同时上模顶出机构顶出铸件完成脱模;

104.步骤s105,将脱模后的铸件立即浸入水中冷却,而后将铸件放入固溶炉中加热至

530

±

5℃,保温3

‑

5小时,之后在低于80℃的水中淬火,转移时间≤10s,再把淬火后的铸件放入时效炉中加热175

±

5℃保温4小时,然后空冷,即得到铝合金支架铸件本体。

105.对实施例6制备的铝合金支架铸件本体进行力学性能检测,其屈服强度达到266mpa,伸长率平均达到9%,平均二次枝晶间距小于30μm。

106.在本说明书的描述中,参考术语“一个实施例/方式”、“一些实施例/方式”、“示例”、“具体示例”或“一些示例”等的描述意指结合该实施例/方式或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例/方式或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例/方式或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例/方式或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例/方式或示例以及不同实施例/方式或示例的特征进行结合和组合。

107.需要说明的是,在本技术中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。在本技术中,“多个”的含义是至少两个,例如两个、三个等,除非另有明确具体的规定。

108.以上所述仅是本技术的具体实施方式,使本领域技术人员能够理解或实现本技术。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本技术的精神或范围的情况下,在其它实施例中实现。因此,本技术将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。