1.本发明属于锌合金材料制备技术领域,尤其涉及一种金属合金的离心雾化制备装置及锌合金的制备方法。

背景技术:

2.锌合金粉主要采用雾化法制备。雾化法主要有水雾化和气雾化法两种,水雾化是采用高压水流作用于熔融锌液,使锌液粉碎并迅速凝固,形成锌合金粉末,该方法制备的锌合金粉表面粗糙,氧含量高;气雾化是采用高压气体作用于熔融锌液,气流把锌液粉碎成单个的液滴,冷却下来形成锌合金粉末,该方法制备的锌合金粉粒度分布宽,形貌不规则。离心雾化利用机械高速旋转造成的离心力将金属液击碎成细的液滴,然后冷凝成粉末,该方法制备的锌合金粉具有粒径分布窄,成品率高等特点。电池负极材料用锌合金粉要求纯度高、杂质含量低,对铁、镍、铜等有害元素非常敏感,加上锌熔点高,腐蚀性强,对离心雾化装置要求非常苛刻。

3.现有的制备金属粉末用离心雾化装置都是采用单一锥形雾化仓体,高速电机或者使用电机连接轴置于仓体的中间位置,使用过程中在更换维护电机及离心盘时,操作复杂,而且仓体环境无法维持。

技术实现要素:

4.针对以上技术问题,本发明公开了一种金属合金的离心雾化制备装置及其制备方法,维护方便,而且不会破坏仓内环境。

5.对此,本发明采用的技术方案为:

6.一种金属合金的离心雾化制备装置,其包括雾化仓和金属熔炼装置,所述雾化仓为底部中部设有锥形凸起部的双锥结构,所述锥形凸起部的上方设有离心雾化盘,所述雾化仓设有漏料口,所述漏料口与离心雾化盘相对设置,所述金属熔炼装置的出口与漏料口连通;所述离心雾化盘通过连接轴与位于雾化仓外部的驱动机构连接,所述驱动机构驱动离心雾化盘旋转;

7.所述雾化仓设有保护气体入口,用于通入保护气体;

8.所述双锥结构的底部设有收粉机构。

9.采用此技术方案,通过设置双锥结构的雾化仓,金属熔炼装置中的金属熔体通过漏料口进入到雾化仓内,滴在离心雾化盘上,在离心力的作用下,扩散到转盘的边缘形成类球形的液滴,并与雾化仓内的保护气体接触,迅速冷却为粉体,然后落入到外侧的椎体底部,被收料机构收集。此技术方案中,驱动机构置于雾化仓的外部,可以便于进行维护,而且方便更换雾化盘,且不会破坏仓内环境。

10.进一步的,所述双锥结构的雾化仓是由位于上部的直筒段和下部的锥段构成。

11.作为本发明的进一步改进,所述金属合金的离心雾化制备装置包括保护气体循环装置,所述雾化仓设有保护气体循环出口,所述保护气体循环装置分别与保护气体入口、保

护气体循环出口连通。

12.作为本发明的进一步改进,所述保护气体循环装置与保护气体制备装置连接。

13.作为本发明的进一步改进,所述漏料口设有漏包,所述漏包的底部设有漏嘴,所述漏包设有加热构件,所述漏包与漏包流量控制构件连接;

14.所述漏包的周围设有保护气体环管,所述保护气体环管设有出气口,用于保护漏包出口附近的环境,也就是漏包内的金属合金从出口出来,就可以得到保护气体的保护。所述保护气体环管与保护气体循环装置连接。进一步的,所述保护气体入口与保护气体环管的入口连通。

15.采用此技术方案,可快速实现氮气均匀分布整个仓体,使得保护气体快速与金属熔体接触,促使金属熔体迅速雾化成金属粉末。

16.所述保护气体循环装置包括保护气体输送装置和保护气体回收装置。保护气体输送装置位于雾化仓的正上方,分布漏包的四周以环管布置,保护气体输送分两条回路,第一回路为保护气体制备装置制备得到高纯保护气体;第二回路为雾化仓内回收保护气体,此回路经三通阀部分进入保护气体输送管道,部分直接通过排空阀排空。保护气体回收装置保证了保护气体在雾化仓内部的循环,其位于雾化仓中心的锥段直板上方。回收保护气体经吸附除尘后,进入保护气体输送管道,与气体制备装置补充的高纯保护气体充分混合后,形成均匀的一定氧含量保护气体再输送到雾化仓体内,保证仓体内氧含量的均匀化。

17.优选的,所述保护气体为氮气。

18.作为本发明的进一步改进,所述雾化仓的上方设有熔炼炉和保温炉,所述保温炉的底部设有开口,所述熔炼炉与保温炉之间、保温炉与漏包之间通过溜槽连接,所述溜槽设有加热构件。所述雾化仓设有冷却水套。进一步的,所述溜槽为石墨溜槽。

19.作为本发明的进一步改进,所述保温炉的出口设有流量控制机构。

20.采用此技术方案,其中熔炼炉用于熔炼金属,保温炉用于对金属熔体进行保温,也可以在此炉中进行混合,所述漏包设有加热构件,漏包的底部留有漏管供金属溶液流入雾化仓,所述装置均采用溜槽连接,溜槽设有加热构件,保温炉及漏包分别设有流量控制装置,保证了熔体的温度,并方便进行流量控制。

21.作为本发明的进一步改进,所述保温炉底部开有φ20mm小孔,上部有石墨锥头控制杆控制锌合金液流量进入漏包内。

22.作为本发明的进一步改进,所述收粉机构包括气动或电动双碟阀,所述双碟阀位于雾化仓的外侧底部。采用此技术方案,在雾化仓的底部采用气动或电动双碟阀控制下料,保证雾化仓内的气氛环境不受影响。

23.作为本发明的进一步改进,所述驱动机构包括电机和升降机构,所述电机的主轴与连接轴连接,所述电机通过连接轴与离心雾化盘连接;所述电机与升降机构连接,所述离心雾化盘与漏包之间的距离则通过升降机构调节。

24.作为本发明的进一步改进,所述离心雾化盘设有加热构件。

25.采用此技术方案,可以通过升降机构调解离心雾化盘与漏包之间的距离,使用更加方便。

26.作为本发明的进一步改进,所述锥形凸起部设有平台,所述电机在平台处通过连接轴与离心雾化盘连接。

27.作为本发明的进一步改进,所述离心雾化盘是采用石墨或者其它不污染锌液的材质制成。进一步优选的,所述离心雾化盘的材质为石墨。

28.本发明还公开了一种锌合金的离心雾化制备方法,其采用如上所述的金属合金的离心雾化制备装置制备,包括如下步骤:

29.步骤s1,将锌锭投入熔炼炉内,升温熔化,并保持温度稳定在550℃~650℃;在雾化仓内通入氮气;

30.步骤s2,将设定量的in、bi、al、ca加入到熔化的锌液中,充分搅拌后,倒入保温炉内,熔融合金液从保温炉流入到漏包内,离心雾化盘距漏包的底部漏嘴的距离为50~100mm,控制漏包内的锌合金溶液通过漏嘴以500~1500kg/h的流量滴到转速为10000~20000转/min的离心雾化盘的中心,随后锌合金溶液扩散到离心雾化盘的边缘形成液滴,类球形锌合金液滴与周围的氮气形成热对流而迅速冷却成型,落在雾化仓的底部,通过收料机构收料,再分级得到锌合金粉末。

31.作为本发明的进一步改进,所述锌合金的制备方法还包括:根据雾化仓内的温度变化,调节循环回收的氮气与新制氮气的混合比例,稳定仓体内氧浓度和锌合金温度。

32.作为本发明的进一步改进,步骤s2锌合金粉末中,in、bi、al、ca的质量含量分别为:in:200

‑

300ppm,bi:100

‑

300ppm,al:0

‑

100ppm,ca:0

‑

150ppm。

33.与现有技术相比,本发明的有益效果为:

34.采用本发明的技术方案,双锥雾化仓结构保证电机置于仓外部,便于更换离心雾化盘,方便维护电机,且不会破坏仓内环境,进一步的仓内氮气可以循环利用,消耗了氮气量小,节能降耗,生产效率高。

附图说明

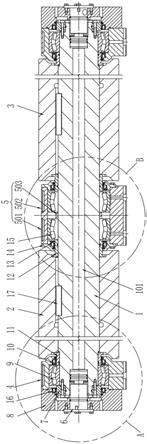

35.图1是本发明实施例的一种金属合金的离心雾化制备装置的结构示意图。

36.图2是本发明实施例制备得到的锌合金的电镜图。

37.附图标记包括:

[0038]1‑

雾化仓,2

‑

熔化炉,3

‑

保温炉,4

‑

漏包,5

‑

双碟阀,6

‑

电机,7

‑

升降机构,8

‑

氮气循环装置,9

‑

制氮机,10

‑

氮气入口,11

‑

氮气循环出口,12

‑

离心雾化盘。

具体实施方式

[0039]

下面对本发明的较优的实施例作进一步的详细说明。

[0040]

实施例1

[0041]

如图1所示,一种金属合金的离心雾化制备装置,其包括雾化仓1、金属熔炼装置、氮气循环装置8,所述雾化仓1为底部中部设有锥形凸起部的双锥结构,所述锥形凸起部的上方设有离心雾化盘12,所述雾化仓1设有漏料口,所述漏料口与离心雾化盘12相对设置,所述金属熔炼装置的出口与漏料口连通;所述离心雾化盘12通过连接轴与位于雾化仓1外部的驱动机构连接,所述驱动机构驱动离心雾化盘12旋转;所述雾化仓1设有氮气入口10,用于通入氮气;所述双锥结构的底部设有收粉机构。所述雾化仓1设有氮气循环出口11,所述氮气循环装置8分别与氮气入口10、氮气循环出口11连通。所述氮气循环装置8与氮气制备装置连接。所述漏料口设有漏包4,所述漏包4设有加热构件,所述漏包4的底部设有漏嘴,

所述漏包4与漏包4流量控制构件连接;所述漏包4的周围设有氮气环管,所述氮气环管设有出气口,用于保护漏包4出口附近的环境,所述氮气环管与氮气循环装置8连接。进一步的,所述氮气入口10与氮气环管的入口连通。

[0042]

金属熔炼装置位于雾化仓1上方,包括熔炼炉和保温炉3。所述熔炼炉和保温炉3位于雾化仓1的上方,所述保温炉3的底部设有开口,所述熔炼炉与保温炉3之间、保温炉3与漏包4之间通过溜槽连接,所述溜槽设有加热构件。所述保温炉3和漏包4均设有流量控制机构。所述雾化仓1设有冷却水套。

[0043]

所述收粉机构包括气动或电动双碟阀5,所述双碟阀5位于雾化仓1的外侧底部。所述驱动机构包括电机6和升降机构7,所述锥形凸起部设有平台,所述电机6的主轴与连接轴连接,所述电机6在平台处通过连接轴与离心雾化盘12连接;所述电机6与升降机构7连接,所述离心雾化盘12与漏包4之间的距离则通过升降机构7调节;所述离心雾化盘12设有加热构件。进一步的,所述离心雾化盘12的材质为石墨。

[0044]

具体而言,所述双锥结构雾化仓1是由直筒段和锥段构成,顶部设有漏包4。漏包4的周围布置有氮气环管,可快速实现氮气均匀分布整个仓体。

[0045]

所述雾化仓1上方的金属熔炼装置由一级、二级、三级装置构成。熔化炉2为一级,采用中频炉熔炼金属。保温炉3为二级,采用电阻炉加热保温金属熔融液。漏包4为三级,采用电阻丝加热漏包4,漏包4的底部留有漏管供金属熔融液流入雾化仓1内,一级与二级之间,二级与三级之间均采用石墨溜槽连接,溜槽设有加热装置,二级的保温炉3及三级的漏包4分别设有流量控制机构。保温炉3的流量控制机构为流量控制杆。

[0046]

所述氮气循环装置8包括氮气输送装置和氮气回收装置。氮气输送装置位于雾化仓1体的正上方,分布在漏包4四周,以环管布置,氮气输送分两条回路,如图1所示,s1为制氮机9组制备的高纯氮气;s2回路为仓体内回收氮气,此回路经三通阀部分进入氮气输送管道,部分直接通过排空阀排空。氮气回收装置保证了氮气在雾化仓1内部的循环,其位于雾化仓1中心的锥段直板上方。回收氮气经吸附除尘后,进入氮气输送管道s2,与制氮系统补充的高纯氮气s1充分混合后,形成均匀的一定氧含量氮气再输送到雾化仓1体内,保证仓体内氧含量的均匀化。

[0047]

所述电机6位于双锥的锥形凸起部的中间平台处,电机6置于雾化仓1的外部,通过连接轴与离心雾化盘12连接,离心雾化盘12雾化盘到漏包4的距离则通过升降机构7调节。该连接轴也为延长过渡轴。

[0048]

所述雾化仓1的双锥底部是采用上下两个气动或电动蝶阀控制下料实现收粉,保证仓体内气氛环境不受影响。

[0049]

采用本实施例的技术方案,电机置于仓外部,便于更换雾化盘,方便维护电机,且不会破坏仓内环境,同时该装置实现全封闭循环,仓内氮气可以循环利用,消耗的氮气量小,节能降耗,生产效率高;适合生产高比容量、高功率、长寿命碱锰电池负极锌合金材料。

[0050]

实施例2

[0051]

一种锌合金粉末的制备方法,采用实施例1的装置制备,包括以下步骤:

[0052]

(1)锌锭熔炼

[0053]

先将一定量的锌锭投入一级中频炉内,升温熔化,并保持温度稳定在550℃~650℃。

[0054]

(2)锌合金化

[0055]

将一定量的in、bi、al、ca(按照锌锭质量配比一定量,优选in:200

‑

300ppm,bi:100

‑

300ppm,al:0

‑

100ppm,ca:0

‑

150ppm)加入到熔化锌液中,充分搅拌后,倒入二级保温炉内。保温炉底部开有φ20mm小孔,上部有石墨锥头控制杆控制锌合金液流量进入小漏包内。

[0056]

(3)离心雾化成型

[0057]

二级保温炉包内锌合金液通过溜槽输送至漏包内,漏包底部接有漏管,上面有石墨锥头流量控制杆。先在仓体充分一定氧含量(优选3~5vol%)的新制氮气,并实现内外氮气循环,待仓内氧含量达到所需生产条件后,控制离心雾化盘12距漏包底部漏嘴50~100mm,漏包内锌合金溶液通过直径为φ5~9mm的底部漏嘴以500~1500kg/h的流量直接滴到转速为10000~20000转/min,直径为φ100~200mm离心雾化盘12的正中心,随后锌合金溶液扩散到离心雾化盘12的边缘形成类球形的液滴,雾化仓设有冷却水套,类球形锌合金液滴与周围的氮气形成热对流而迅速冷却成型,此时根据雾化仓内温度变化,调节回用氮气与新制氮气混合比例,稳定仓体内氧浓度和锌合金温度,最后交替开启的两个蝶阀收料,再分级得到本发明所述的电池锌合金。

[0058]

下面结合具体的实施实例进行说明。

[0059]

制备仓内氧浓度:关闭雾化仓内所有出口阀门,打开空压机制氮机组,设置氧气浓度为3%,向雾化仓内通入含氧3%的氮气,待仓内充满氮气后,打开仓内氮气循环阀,调节氮气回用量和排空量比例,使仓内氧浓度稳定在3%。

[0060]

制备合金锌液:将称重好的合格锌锭1000kg加入到一级熔炼炉中,升温熔化,维持锌液温度在500℃。根据锌锭重量称好添加合金成份in:250g,bi:250g加入到锌液中,充分搅拌形成合金锌液。再将合金锌液倒入二级保温炉中,使二级保温炉内锌液温度稳定在500℃。

[0061]

步骤2:电机连接直径为100mm的石墨离心雾化盘,并开启电机,转速在20000r/min,同时控制漏包到离心雾化盘的距离在50mm。

[0062]

步骤3:开启二级保温炉的流量控制杆,使合金锌液流入三级漏包中,漏包使用漏管直径为7mm。控制小漏包中的流量控制杆,缓慢开启,使合金锌液进入仓内,滴落到高速旋转的雾化盘上,锌液被高速离心雾化,形成细小颗粒锌合金,通过下料口交替下料收集所得到电池锌合金材料。

[0063]

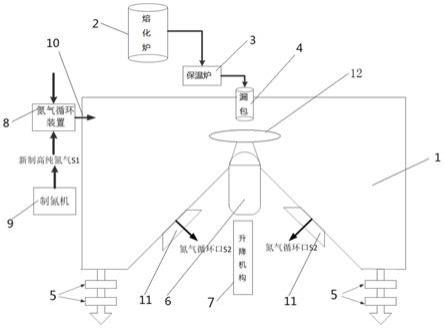

通过本实施例得到的锌合金成份及粒度分布如下表1和表2所示,sem图如图2所示。

[0064]

表1锌合金成份

[0065][0066]

表2松装密度及粒径分布

[0067][0068]

通过上表的数据和图2的sem图可见,采用本实施例制备得到的锌合金粉末杂质成份少,粒径分布均匀。

[0069]

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。