1.本公开涉及金属材料表面离子渗氮处理技术领域,特别涉及一种离子渗氮磁场辅助设备、处理系统及方法。

背景技术:

2.离子渗氮技术是近年来比较热门的一种表面化学热处理方式,其原理是利用辉光放电将含氮气体离化而产生等离子体,辉光放电产生的等离子体在工件偏压电场的加速作用下高速撞击工件表面,从而使工件表面吸附氮原子并向内扩散形成渗氮层。离子渗氮技术具有渗氮速率快、氮化层质量优越、对复杂外形的工件易于获得均匀的渗氮层、节能环保等优点。但是对于常规离子渗氮过程,普遍存在渗氮效率低、渗氮所需温度较高、材料表面易出现疲劳点蚀及表面脱落等缺陷。以低合金钢不锈钢渗氮技术为例,铬元素与氮元素之间有很强的亲和力,限制了氮的扩散。而随着所要求的渗氮层厚度的增加,所需渗氮时间也成倍增加,导致所需成本也成倍增加,渗氮效率大幅降低,同时渗氮层厚度具有一定的上限。且深层渗氮效率差,耗时长,工件表面的渗氮质量不高。为了降低成本,提高生产效率,增加渗氮层厚度,缩短深层渗氮的工艺时间,人们不断探索改进常规离子渗氮的可行方法。

3.另一方面,溅射镀膜是用荷能粒子轰击固体靶材,使靶材原子溅射出来并沉积到基体表面形成薄膜的镀膜技术。近年来,对磁控溅射技术及有关磁控溅射各个过程的物理机制的研究有了长足的进展,其靶材温升慢、沉积速率高两大显著特点被广泛应用于各种材料薄膜的制备。磁控溅射的原理是利用均匀正交电磁场中电子的长幅摆线运动,使电子的空间运动轨迹大大延长,从而增加了气体的电离几率。电子每经过一次碰撞损失一部分能量,经多次碰撞后,丧失了能量,进入离阴极靶面较远的弱电场区,最后到达阳极时已是能量消耗殆尽的低能电子,也就不会使基片过热,因此基片温度可大大降低。

4.相关技术一般将气体渗氮、盐浴渗氮等技术与磁控溅射技术进行组合,实现磁控渗氮复合处理。复合处理可以制备更深的扩渗层,提高生产效率,但气体渗氮存在工艺周期长,氨气消耗量大,污染严重等缺点,而盐浴处理对几何形状复杂的工件覆盖性较差。

技术实现要素:

5.本公开旨在解决上述问题之一。

6.为此,本公开提出了一种可提高离子扩渗炉内的离子体密度,有效增加渗氮层厚度,以此提高渗氮质量的离子渗氮磁场辅助设备。

7.本公开实施例的离子渗氮磁场辅助设备适于放置于离子渗氮炉内,所述离子渗氮炉内具有用于放置金属工件的工件台,所述离子渗氮磁场辅助设备包括:

8.绝缘壳体,所述绝缘壳体适于放置于所述离子扩渗炉内且位于所述工件台的下方,所述绝缘壳体为密闭壳体,用于屏蔽所述离子渗氮炉内的高压电场;和

9.多个电磁铁组,多个所述电磁铁组的绕线方式相同且沿所述绝缘壳体的周向均布于所述绝缘壳体内,每个所述电磁铁组包括若干电磁铁,且相邻的两个所述电磁铁的绕线

方式相反;多个所述电磁铁组用于在所述离子扩渗炉内形成可控的磁场,以改变所述金属工件表面电子的运动轨迹和金属工件的磁畴。

10.本公开实施例提供的离子渗氮磁场辅助设备,具有以下特点及有益效果:

11.本公开针对传统的离子渗氮技术中存在的深层渗氮效率差,耗时长,工件表面的渗氮质量不高等问题提出了一种离子渗氮改进设备、处理系统和处理方法,可有效增加渗氮层厚度、提高深层渗氮效率、提高渗氮质量、消除渗氮层脆性,所需磁场强度为270gs以上时即可达到较为显著的效果。通过本公开的磁场辅助设备,等离子体在金属工件表面的密度增加,等离子体碰撞金属工件溅射出的金属原子浓度增加,金属氮化物浓度增加,最终使渗氮层增厚,渗氮效率提高。实际操作过程中,可通过改变电磁线圈供电装置的电流大小来控制磁场强度,从而控制渗氮层厚度。本公开对于提高离子渗氮速率、渗氮效果及消除渗氮层脆性具有显著效果,有磁场辅助条件下离子轰击工件表面渗氮相比于传统离子渗氮技术,渗氮层增厚,渗氮效果更优,且能够消除渗氮层脆性。

12.在一些实施例中,本公开的离子渗氮磁场辅助设备还包括冷却组件,所述冷却组件包括进水管和出水管;所述电磁铁具有铁芯和缠绕于所述铁芯外的线圈,所述铁芯内具有冷却通道,所述冷却通道与所述进水管和所述出水管连通。

13.在一些实施例中,向所述电磁铁通入的电流满足:使所述金属工件完全被所述电磁铁产生的磁场囊括且所述金属工件附近的磁场强度达到450gs~550gs。

14.在一些实施例中,所述电磁铁的轴向与所述绝缘壳体的径向一致。

15.在一些实施例中,所述绝缘壳体位于所述工件台下方3cm~5cm处。

16.本公开实施例提出的一种离子渗氮处理系统,包括:

17.离子渗氮炉,所述离子渗氮炉包括炉体、设置于所述炉体内的放电针和用于放置金属工件的工件台;

18.离子渗氮磁场辅助设备,所述离子渗氮磁场辅助设备为上述离子渗氮磁场辅助设备,所述离子渗氮磁场辅助设备放置于所述炉体内且位于所述工件台的下方;

19.变压器,所述变压器与所述线圈和所述放电针连接,用于使所述电磁铁产生磁场和向所述炉体内提供电离电压;

20.真空泵,所述真空泵与所述炉体连通,用于使所述炉体内处于真空状态;

21.供气瓶,与所述炉体连通,用于向所述炉体内提供惰性气体以及含有氮元素的气体;和

22.电气控制柜,用于控制所述离子渗氮磁场辅助设备、所述离子渗氮炉、所述变压器、所述真空泵和所述供气瓶。

23.本公开实施例提供的一种离子渗氮处理方法,包括:

24.将金属工件放置在离子渗氮炉的炉体内,对所述炉体内抽真空,并向所述炉体内通入惰性气体;

25.对所述炉体内通入电压并升温,以保证所述炉体内进行稳定的辉光放电;

26.待所述炉体内的温度达到第一温度时,向所述炉体内通入含有氮元素的气体,继续对所述炉体内升温;

27.待所述炉体内的温度达到第二温度时,向所述金属工件提供间断的磁场,并将所述磁场与所述电压屏蔽;

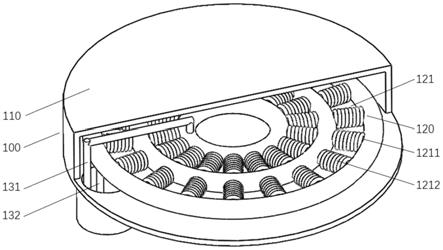

121,且相邻两个电磁铁121的绕线方式相反;多个电磁铁组120用于在离子扩渗炉内形成可控的磁场,以改变金属工件230表面电子的运动轨迹和金属工件的磁畴。

46.在一些实施例中,为了在有限空间内放置更多的电磁铁121,以提供更高的磁场强度,并保证金属工件230放在工件台220上的任意位置都可以产生相同的效果,将电磁铁组120 内的电磁铁121的轴向设置为与绝缘壳体110的径向一致,且所有电磁铁组内各电磁铁121 的端部的连线分别构成同心圆。各电磁铁121的结构相同,包括铁芯1211和缠绕于铁芯 1211外表面上的线圈1212,各线圈1212与位于离子扩渗炉外的电源连接,由电源向线圈 1212通电以产生磁场,对于不同的金属工件可以改变电磁铁的通电电流,提供不同的磁场强度,可控性强。

47.在一些实施例中,在满足离子扩渗炉安装空间的条件下,各电磁铁121的尺寸满足:铁芯的直径应在10~40mm之间,长度应在80~120mm之间,缠绕的于铁芯外围的线圈可以通过导线实现并联或者串联。

48.在一些实施例中,为了确定通入各电磁铁121的线圈1212中的直流电流大小,在扩渗开始前,对由本公开的离子渗氮磁场辅助设备100、工件台220和待处理的金属工件230 构成的组件进行数值模拟,逐步增大模拟电磁铁121中线圈的输入电流,使金属工件230 完全被磁场囊括且金属工件230附近的磁场场强达到450gs~550gs(优选500gs)左右,记录此时输入电磁铁121中线圈1212的电流数值,作为最终通入电磁铁121的线圈1212 中的直流电流大小。当金属工件230附近的磁场场强在450gs~550gs时,即能提供较好的磁控效果,又不至于场强过大,避免增加本辅助设备的能耗。

49.在一些实施例中,为了使本设备的结构更加紧凑,绝缘壳体110为与最外侧的电磁铁组120的第二端形成的外圆周相匹配的圆柱体,通过绝缘壳体110可以保护内部的电磁铁组120在工作时不受离子扩渗炉内高压电场的影响。

50.在一些实施例中,为了避免电磁铁组120因电感效应使得电磁铁组120内各电磁铁121 过热导致的损坏,本公开的离子渗氮磁场辅助设备100还包括冷却组件,以降低电磁铁121 在工作过程中的温度,同时通过检测出水口水温,可以灵活控制冷却循环水的流量,兼顾冷却和环保效果。参见图2,各电磁铁121的铁芯1211均为空心结构,冷却组件包括:进水管131、出水管132和多个冷却管133,各冷却管133分别位于由所有电磁铁组内各电磁铁121的端部的连线构成的同心圆上,使得所有冷却管133和电磁铁121连通;进水管 131和出水管132与冷却管133连接,分别用于向铁芯121引入冷却水和将吸收热量后的冷却水引出;可以将进水管131与位于最内侧的冷却管连接、出水管132与位于最外侧的冷却管连接,也可将进水管131与位于最外侧的冷却管连接、出水管132与位于最内侧,对冷却功能没有明显影响。在冷却管133与出水管132的连接处设有温度传感器134,当温度传感器134检测的温度大于设定的阈值时,向电磁铁121通入冷却水,直至温度低于或者等于设定的阈值,停止向电磁铁121通入冷却水。本公开通过设置冷却组件,可为整个设备降温冷却,减少炉内高温和自身电磁感应生热对设备的影响。

51.在一些实施例中,本公开的离子渗氮磁场辅助设备100位于工件台220下方3cm~5cm (优选3cm)处,使用时金属工件230置于工件台220上的任一电磁铁121上方使金属工件230表面磁场方向与电场方向垂直,离子在混合场中做摆线运动,以提高金属工件230 表面的离子浓度。

52.本公开的离子渗氮磁场辅助设备的工作过程及原理如下:

53.扩渗前,利用模拟软件对待处理的金属工件进行建模,逐步增大模拟电磁铁的输入电流,使金属工件完全被磁场囊括且金属工件附近场强达到500gs左右,记录此时电磁铁的输入电流数值。

54.离子渗氮炉抽真空后,向炉内通入氨气并接入电离所需的电压,同时向电磁铁的线圈中输入通过数值模拟确定的电流值,氨气在炉体内部被电离,电离出氮离子、氢离子和中性氮原子等等离子体,等离子体受电场和磁场的共同作用下,在金属工件表面大量聚集,使金属工件表面的氮离子、氢离子和中性氮原子等等离子体浓度增加;同时等离子体轰击金属工件表面使部分金属原子溅射出来,逸出更多的金属原子,与氮结合生成金属氮化物,从而使金属氮化物的结合概率增加,金属氮化物的浓度增加;因凝附作用又重新沉积到金属工件表面,此时的金属氮化物不稳定,一部分氮原子通过扩散进入金属工件表面形成渗氮层,最终使得渗氮层的厚度增加,渗氮效率提高。此外,正离子及电子在耦合场中受到磁场的洛伦兹力及电场的库仑力共同作用,电场和磁场相互垂直,共同作用于电子,使其在金属工件附近做摆线运动;相比于常规离子渗氮,在相同条件下提高了渗氮温度,活性氮原子向内部扩散加深,氮化层质量提高脆性减小,加强了渗氮效果。

55.进一步地,磁场会对放入其中的金属工件进行磁化,主要影响表现在:当为金属工件提供外加磁场时,不同金属工件其内部材质不同,受到外加磁场影响结果不同,例如,所用金属工件的材料为低合金结构钢,属于铁磁性材料,当施加外加磁场时磁畴易磁化向着磁场强度方向移动,这一变化加速了氮原子扩散,在垂直磁场方向的平面上,带电微粒作圆周运动,经实验证明磁场强度为270gs以上时,电离产生的氮离子最易向金属表面做定向运动,达到强化渗氮的目的;在磁场作用下,金属工件表面产生了磁畴转动和磁壁位移,增加了交换能和各向异性能,同时材料表面附近磁化而导致磁致伸缩,增加了应变能,加速了渗扩物质的扩散,磁化强度大幅提高。

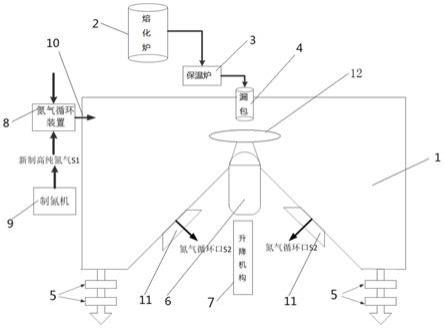

56.本公开提出的一种离子渗氮处理系统,参见图3,包括:

57.离子渗氮炉200,包括炉体210、设置于炉体210内的放电针240用于放置金属工件 230的工件台220;

58.离子渗氮磁场辅助设备100,放置于炉体210内,且工件台220放置于离子渗氮磁场辅助设备100上;

59.变压器300,与离子渗氮磁场辅助设备100内电磁铁120的线圈122和放电针240连接,以产生磁场,并通过放电针向炉体210内提供电离所需的700v电压;

60.真空泵400,与离子扩渗炉200的炉体210连通,用于使炉体210内处于真空状态;

61.供气瓶500,与离子扩渗炉200的炉体210连通,用于向炉体210内提供惰性气体以及含有氮元素和氢元素的气体;

62.电气控制柜600,用于控制离子渗氮磁场辅助设备100、离子渗氮炉200、变压器300、真空泵400和供气瓶500。

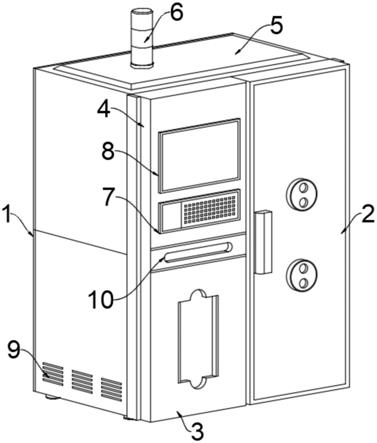

63.在一些实施例中,电气控制柜600作为整个离子渗氮处理系统的控制端口,集成离子渗氮炉电源、电磁铁电源、气体流量计、冷却水流量计、电流表和冷却水控制阀等开关于一体。离子渗氮炉200的炉体210是对金属工件230进行扩渗处理的腔体,有良好的密封性,炉体210内放置离子渗氮磁场辅助设备100,其中,电磁铁用于在金属工件周围产生磁场,冷

却组件为炉体和电磁铁冷却降温。变压器200将380v的工业用电转变为实际使用的实验用电(包括为电磁铁的线圈提供的220v电压和为炉体内放电针提供的700v高压)。真空泵400为炉内210抽真空提供动力来源。

64.本公开的离子渗氮处理系统的工作过程为:

65.扩渗前,将待加工的金属工件置于装有离子渗氮磁场辅助设备的离子渗氮炉中,置于工件台上,金属工件和工件台作为阴极均与离子渗氮炉电源的负极相连。随后关闭炉盖及放气阀,打开真空泵抽真空,打开电气控制柜,调节电流使得磁场强度维持在500gs附近。调节变压器的占空比和输出电压,打开进气阀向炉内通入所需气体,并在此状态下升温。待炉内温度达到设定温度后,保温到所需时长。保温期间,对电磁铁间断通电,通断电时间比为1.5:1~3:1。达到扩渗时间后,关闭离子渗氮炉电源和电磁铁电源,持续通入惰性气体使金属工件随离子渗氮炉冷却。

66.本公开的离子渗氮处理系统的工作原理为:

67.利用辉光放电效应将通入的气体电离成离子态,对工件台和金属工件进行轰击溅射,利用电磁铁的磁场加速离子的轰击作用,同时改变金属工件的磁畴,提高工件表面各项异能,加速氮原子向工件的扩渗,增大扩渗层厚度。

68.本公开实施例提出的一种离子渗氮处理方法,利用本公开提出的离子渗氮处理系统完成。本公开的处理方法包括以下步骤:

69.1)将工件置于装有磁场辅助设备的离子渗氮炉中,关闭炉盖及放气阀,打开真空泵抽走炉内空气,至真空度10~30pa,维持10~20min;

70.2)维持炉内的真空度,向炉内通入惰性气体(如氩气、氦气和/或氖气等),电气控制柜通过流量计控制炉内的气压维持在30~50pa;

71.3)通过电气控制柜调节变压器的电压(700v

‑

900v)及占空比(70%

‑

80%),使得炉内在惰性气体气氛下升温,以保证炉内进行稳定的辉光放电;

72.4)待炉内温度达到300~350℃时,停止向炉内通入惰性气体,打开炉体的进气阀通入含有氮元素的气体,调节流量计进气,使炉体内的气压维持在200pa

‑

500pa,通过电气控制柜使炉内继续升温;

73.5)当炉体内的温度到达450~550℃时,通过电气控制柜使离子渗氮磁场辅助设备产生磁场。开始保温、保压200~500pa,保温保压期间,通过电气控制柜使得电磁铁的线圈间断通电,通断电时间比为1.5:1~3:1;通过对线圈间歇性的通电和断电,一方面有利于电磁铁的散热,另一方面,电磁铁的通断会使得金属工件内的磁畴方向从同向变为异向,并且可以防止磁场中的大量离子运动碰撞阻碍金属氮化物的沉积,有利于避免扩渗层在深度方向的不均匀;

74.6)保温、保压阶段结束后,缓慢降低变压器输出给炉体的电离电压,使金属工件随炉冷却;同时停止通入含有氮元素的气体,通入少量的惰性气体,保持炉体内惰性气体的气压在20~30pa;达到渗氮时间后,关闭渗氮炉电源,关闭磁场辅助设备电源,持续向炉体内通入惰性气体使金属工件冷却,冷却至150℃后取出金属工件。

75.7)保温阶段结束后,关闭电磁铁电源;

76.在一些实施例中,通入线圈内的直流电流,是对离子扩渗炉、离子氮碳共渗磁场辅助设备、金属工件和工件台构建1:1的仿真模型,逐步增大模拟电磁铁的输入电流,使金属

工件完全被磁场囊括且金属工件附近场强达到500gs左右时对应的电磁铁的输入电流数值。

77.在一些实施例中,金属工件放入炉内前,将依次将待处理工件用标号为240#、400#、 800#、1000#、1500#、2000#的砂纸打磨光滑,在抛光机上抛光至无划痕,随后用丙酮和酒精超声清洗并吹干,以保证金属工件表面的清洁。

78.下面描述本公开的离子氮碳共渗处理方法的具体示例,具体包括以下步骤:

79.扩渗前,首先用模拟软件1:1建立离子渗氮炉和电磁场模型,并建立直径20mm、厚 10mm的圆柱形金属工件模型,模型材料选择为铁磁性材料,逐步增大模拟电磁铁的输入电流,使工件完全被磁场囊括且工件附近场强达到500gs,记录此时电磁铁的输入电流数值;然后将直径20mm、厚10mm的圆柱形38crmoal试样块作为金属工件依次用标号为 240#、400#、800#、1000#、1500#、2000#的砂纸打磨光滑,在抛光机上抛光至无划痕,用丙酮和酒精超声清洗并吹干。

80.1)将工件置于装有磁场辅助设备的离子渗氮炉中,置于工件台上与电源的负极相连;关闭炉盖及放气阀,打开真空泵抽走炉内空气,至真空度10pa,维持20min;其中,离子渗氮磁场辅助设备内共设有两排呈环形排布的电磁铁,每个环形中圆周均布有20个电磁铁,相邻电磁铁的轴向夹角为18

°

,可保证电磁铁产生的磁场的均匀性;

81.2)维持炉内的真空度,向炉内通入氩气,电气控制柜通过流量计控制炉内的气压维持在50pa;

82.3)通过电气控制柜调节变压器的电压700v及占空比为73%。使得炉内在氩气气氛下升温,以保证炉内进行稳定的辉光放电;

83.4)待炉内温度达到350℃时,停止向炉内通入氩气,打开炉体的进气阀通入氨气,调节流量计进气,是炉体内的气压维持在300pa,通过电气控制柜使炉内继续升温;

84.5)当温度到达520℃时,通过电气控制柜使磁场辅助设备产生磁场。开始保温、保压 300pa,保温保压期间,通过电气控制柜使得电磁铁的线圈间断通电,通断电时间比为1.5: 1;通过对线圈间歇性的通电和断电,一方面有利于电磁铁的散热,另一方面,电磁铁的通断会使得金属工件内的磁畴方向从同向变为异向,并且可以防止磁场中的大量离子运动碰撞阻碍fen的沉积,有利于避免扩渗层在深度方向的不均匀;

85.6)保温保压阶段结束后,缓慢降低变压器输出给炉体的电离电压,使金属工件随炉冷却;同时停止通入含有氮元素和碳元素的气体,通入少量的氩气,保持氩气的气压在30pa;达到渗氮时间后,关闭渗氮炉供电系统,关闭磁场设备供电系统,持续通入氨气气氛使试样冷却,冷却至150℃后取出试样块,最后关闭氨气进气阀、真空泵。

86.将处理后的金属工件切割,对切断面打磨抛光,用4%硝酸酒精腐蚀以观测扩渗层形貌。结果如图5所示。对比未使用磁场辅助设备制得的样品截面图(如图4所示)可以看出,磁场辅助设备的使用提高了扩渗层厚度,从图4的150μm增加到了图5的290μm。从图6所示硬度梯度曲线可以看出,磁场辅助设备的使用使得扩渗层加深,渗扩层峰值硬度增加、耐磨性增加、渗氮的质量更高,且硬度下降更平缓。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。