1.本发明属于废旧电池回收技术领域,具体涉及一种废旧电池安全浸出的方法和应用。

背景技术:

2.废锂离子电池由正极、负极、电解质和隔膜等组成。其中,负极由石墨、黏结剂、导电剂和集流体组成,正极由活性物质粉末、黏结剂以及导电剂涂覆在集流体上制成。其中具有潜在回收利用价值的金属有ni、mn、co、li、al等。

3.当前废锂离子电池回收处理主要包括对废锂离子电池进行粗粉碎、物理筛分、精细粉碎等一系列操作后得到废弃锂电池粉末的颗粒物质,但是回收的废锂电池粉含有低量的铝渣颗粒杂质,杂质的粒度大小与废锂离子电池粉末相近,与活性物质粉末、粘结剂等颗粒混杂一起,能与酸碱反应,因此铝渣杂质颗粒处理难度较大。由于铝与后续有价金属的回收过程中有易燃、易爆氢气的产生,具有危险性。

4.而且目前使用湿法冶金回收制备正极材料,大多面临着铝含量超标的问题,其处理方法主要集中在电池的前段处理,采用酸浸出、高温热处理或碱浸,但这三种方法却又有其各自的缺点,酸浸出成本高还会产生氢气发生不安全问题,高温处理能耗高而且并不能除去铝,碱浸除铝后制备的正极材料中铝含量仍高于电池级的标准。因此需要提高电池粉颗粒中铝渣颗粒的去除率,提高ni、co、li等金属浸出过程的安全性。

技术实现要素:

5.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种废旧电池安全浸出的方法和应用,该方法利用焙烧、分拣、浮选等安全、高效、低能耗的物理方法以及稀碱溶解等化学方法相结合,能从源头上除掉废弃锂电池中的铝。

6.为实现上述目的,本发明采用以下技术方案:

7.一种废旧电池浸出的方法,包括以下步骤:

8.(1)将废旧锂电池进行放电,焙烧,筛选,得到铜铝箔和电池粉;

9.(2)将所述电池粉加入水中,再加入浮选剂进行浮选,得到漂浮物料和沉淀物质;

10.(3)将所述漂浮物料用碱液进行浸出,过滤,得到滤液b和滤渣a;

11.(4)将所述滤渣a进行洗涤,过滤取滤渣c,加入浸出剂和还原剂进行浸出,得到含li

、co

2

、mn

2

、ni

2

的酸溶液。

12.优选地,步骤(1)中,所述焙烧的温度为240℃~580℃,焙烧的时间为1.5~5h,焙烧的升温速度为5~30℃/min。

13.优选地,步骤(1)中,所述焙烧产生的气体用碱液收集。

14.进一步优选地,所述碱液为氢氧化钠、氢氧化镁、氢氧化钾、氢氧化钡、氢氧化锌或氢氧化钙中的至少一种。

15.更优选地,所述碱液的浓度为0.01~0.15mol/l。

16.优选地,步骤(2)中,所述电池粉和水的固液比为1:(1.5~4)g/ml。

17.优选地,步骤(2)中,所述浮选剂为氧化石蜡皂、油酸钠或十二胺中的一种。

18.优选地,步骤(2)中,所述浮选中浮选剂的密度为1.80~2.65g/cm3。

19.优选地,步骤(3)中,所述碱液为氢氧化钠、氢氧化镁、氢氧化钾或氢氧化钙中至少一种。

20.进一步优选地,所述碱液的浓度为0.10~0.80mol/l。

21.优选地,步骤(3)中,所述漂浮物料和碱液的固液比为5g/l~15g/l。

22.浮选沉铝的原理:

23.铝渣密度在2.70g/cm3,废弃锂电池粉的密度比如:磷酸铁锂松密度1.523g/cm3,振实密度1.2g/cm3,镍钴锰酸锂的振实密度在2.0

‑

2.4g/cm3。利用密度差进行浮选,铝渣密度大于废弃锂电池粉的密度。

24.优选地,步骤(3)中,所述浸出的时间为10~120min,浸出的温度为30~90℃。

25.优选地,步骤(3)中,所述浸出的过程中通风排去产生的气体,同时利用氢气检测仪器监测排气口氢气的浓度;通风保持氢浓度低于0.5%vol(空气体积比)或5000ppm。

26.优选地,步骤(4)中,所述浸出时的固液比为2~30g/l。

27.优选地,步骤(4)中,所述浸出的时间为1~6h,浸出的温度为40

‑

95℃。

28.优选地,步骤(4)中,所述浸出剂为有机酸。

29.优选地,步骤(4)中,所述有机酸的浓度在0.5~5mol/l。

30.优选地,步骤(4)中,所述有机酸为酒石酸。

31.优选地,步骤(4)中,所述还原剂为过氧化氢。

32.优选地,步骤(4)中,所述洗涤后的水洗液e和步骤(3)的滤液d进行混合,得到混合液,混合液可做为步骤(3)中的碱液,进行循环利用。

33.本发明还提供上述的废旧电池浸出的方法在回收有价金属中的应用。

34.上述的废旧电池浸出的方法得到的浸出液为含有li

、co

2

、mn

2

、ni

2

的酸溶液,进一步可以回收li、co、mn、ni。

35.相对于现有技术,本发明的有益效果如下:

36.1、本发明利用焙烧、筛选、浮选等安全、高效、低能耗的物理方法以及稀碱溶解等化学方法相结合,能从源头上除掉废弃锂电池中的铝。

37.2、本发明先利用焙烧和筛选分离铝箔和电池粉,再利用浮选剂将电池粉中的铝渣、铜等杂质沉底,进一步除去铝,避免后续浸出过程中产生大量氢气,提高浸出过程的安全性,再用稀碱浸出,稀碱不会溶解废弃锂电池粉而溶解铝,因此能将残余的铝渣除尽,同样是为避免正极活性物质粉末浸出时产生氢气,提高浸出的安全性,采用浸出液浸出生产的正极材料符合电池级的标准,而且存放时不会有安全问题产生,尤其适用于工业化生产。

38.3、本发明在焙烧废弃锂电池粉时,粘结剂(聚偏氟乙烯、聚四氟乙烯)粘合性能降低,废弃锂电池粉变脆,同时经过振动,废弃锂电池粉更容易从集流体上脱落,黏结剂和导电剂石墨在高温下逐渐分解燃烧,焙烧工艺改变正极材料的分子结构,降低正极材料中过渡金属离子的电荷,为后续的浸出、回收创造条件。焙烧后,废弃锂电池粉以黑色为主,铝箔为银亮色、铜箔为浅黄色,利用色选机筛选能十分便捷的分拣除去大部分铝箔、铜箔。

39.4、本发明两次浸出均采用低固液比可降低消耗酸碱的用量,进一步可高效率地浸

出铝以及正极活性物质粉末,同时滤液b和水洗液d混合得到混合液可循环利用,降低碱用量。

40.5、本发明采用有机酸酒石酸的浸出与硫酸、盐酸、磷酸等无机酸的浸出相比,在保证有价金属元素浸出率的同时,其浸出反应相对来说比较温和,避免了产生的二氧化硫、盐酸等气体对环境、设备的不良影响。同时,酒石酸沸点约为399℃,与盐酸相比,在30~95℃的浸出反应温度下不易挥发。因此采用酒石酸进行浸出,整个浸出过程更环保、安全。

附图说明

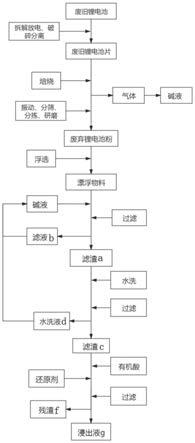

41.图1为本发明实施例1的废旧电池安全浸出的方法的流程图。

具体实施方式

42.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

43.实施例1

44.本实施例的废旧电池安全浸出的方法,包括以下具体步骤:

45.(1)回收的磷酸铁锂电池经拆解放电,经机械粗粉碎后,将破碎的废旧锂电池片置于烧结窑中焙烧,控制焙烧温度为350℃,稳定焙烧4.8h,期间升温速度控制在15℃/min左右,将焙烧产生的气体用0.01mol/l氢氧化钠碱液收集,焙烧后的废旧锂电池片进行振动分筛,色选机分拣铝箔、铜箔,再将分拣完毕的废弃锂电池粉利用磨球机研磨;

46.(2)纯水中加入球磨后的废弃锂电池粉,废弃锂电池粉:水的固液比为1:1.5g/ml,搅拌并除去漂浮杂质,加入油酸钠,至浮选液密度约为2.06g/cm3,回收漂浮物料;

47.(3)将漂浮物料用0.15mol/l氢氧化钠进行浸出,浸出时间控制在104min,浸出时的固液比为8g/l,反应体系温度在53℃左右,至不在产生气体时,迅速过滤,得到滤渣a、滤液b,通风排去产生的气体,同时利用快速测氢仪监测排气口氢气的浓度;

48.(4)在步骤(3)基础上将滤渣a用纯水水洗4次,过滤收集水洗液d,分离得到滤渣c,滤渣c以0.5mol/l的酒石酸、体积比为1.5%的过氧化氢进行浸出,浸出时固液比为5g/l,浸出反应体系温度控制在42℃,浸出完毕后过滤得含li

、co

2

、mn

2

、ni

2

的酸溶液(浸出液g)、残渣f,滤液b、水洗液d按体积比1:1进行混合,混合液用于步骤(3)中浸出。

49.图1为本发明实施例1的废旧电池安全浸出的方法的流程图,从图1可知,在废旧电池浸出中,铝主要通过分筛、分拣、浮选、加碱液四个步骤除去。

50.实施例2

51.本实施例的废旧电池安全浸出的方法,包括以下具体步骤:

52.(1)回收的磷酸铁锂电池经拆解放电,经机械粗粉碎后,将破碎的废旧锂电池片置于烧结窑中焙烧,控制焙烧温度为580℃,稳定焙烧2.4h,期间升温速度控制在23℃/min,将焙烧产生的气体用0.04mol/l氢氧化钠碱液收集,焙烧后的废旧锂电池片进行振动分筛,色选机分拣铝箔、铜箔,再将分拣完毕的废弃锂电池粉利用磨球机研磨;

53.(2)纯水中加入球磨后的废弃锂电池粉,废弃锂电池粉:水的固液比为1:2.5g/ml,

搅拌并除去漂浮杂质,加入油酸钠,至浮选液密度约为2.37g/cm3,回收漂浮物料;

54.(3)将漂浮物料用0.38mol/l氢氧化钙进行浸出,浸出时间控制在73min,浸出时的固液比为8g/l,反应体系温度在65℃,至不在产生气体时,迅速过滤,得到滤渣a、滤液b,通风排去产生的气体,同时利用快速测氢仪监测排气口氢气的浓度;

55.(4)在步骤(3)基础上将滤渣a用纯水水洗2次,过滤收集水洗液d,分离得到滤渣c,滤渣c以2.5mol/l的酒石酸、体积比为3.4%的过氧化氢进行浸出,浸出时固液比为5g/l,浸出反应体系温度控制在58℃,浸出完毕后过滤得含li

、co

2

、mn

2

、ni

2

的酸溶液、残渣f,滤液b、水洗液d按体积比1:1.4进行混合,混合液用于步骤(3)中浸出。

56.实施例3

57.本实施例的废旧电池安全浸出的方法,包括以下具体步骤:

58.(1)回收的磷酸铁锂电池经拆解放电,经机械粗粉碎后,将破碎的废旧锂电池片置于烧结窑中焙烧,控制焙烧温度为420℃,稳定焙烧3.5h,期间升温速度控制在18℃/min,将焙烧产生的气体用0.09mol/l氢氧化钠碱液收集,焙烧后的废旧锂电池片进行振动分筛,色选机分拣铝箔、铜箔,再将分拣完毕的废弃锂电池粉利用磨球机研磨;

59.(2)纯水中加入球磨后的废弃锂电池粉,废弃锂电池粉:水的固液比为1:2.5g/ml,搅拌并除去漂浮杂质,加入油酸钠,至浮选液密度约为2.18g/cm3,回收漂浮物料;

60.(3)将漂浮物料用0.67mol/l氢氧化钠进行浸出,浸出时间控制在24min,浸出时的固液比为15g/l,反应体系温度在70℃左右,至不在产生气体时,迅速过滤,得到滤渣a、滤液b,通风排去产生的气体,同时利用快速测氢仪监测排气口氢气的浓度;

61.(4)在步骤(3)基础上将滤渣a用纯水水洗3次,过滤收集水洗液d,分离得到滤渣c,滤渣c以3.8mol/l的酒石酸、体积比为5.5%的过氧化氢进行浸出,浸出时固液比为12g/l,浸出反应体系温度控制在61℃,浸出完毕后过滤得含li

、co

2

、mn

2

、ni

2

的酸溶液、残渣f,滤液b、水洗液d按体积比1:1.8进行混合,混合液用于步骤(3)中浸出。

62.实施例4

63.本实施例的废旧电池安全浸出的方法,包括以下具体步骤:

64.(1)回收的镍钴锰酸锂电池经拆解放电,经机械粗粉碎后,将破碎的废旧锂电池片置于烧结窑中焙烧,控制焙烧温度为550℃,稳定焙烧1h,期间升温速度控制在20℃/min,将焙烧产生的气体用0.12mol/l氢氧化钠碱液收集,焙烧后的废旧锂电池片进行振动分筛,色选机分拣铝箔、铜箔,再将分拣完毕的废弃锂电池粉利用磨球机研磨;

65.(2)纯水中加入球磨后的废弃锂电池粉,废弃锂电池粉:水的固液比为1:2g/ml,搅拌并除去漂浮杂质,加入油酸钠,至浮选液密度约为2.44g/cm3,回收漂浮物料;

66.(3)将漂浮物料用0.78mol/l氢氧化钙进行浸出,浸出时间控制在19min,浸出时的固液比为20g/l,反应体系温度在87℃左右,至不在产生气体时,迅速过滤,得到滤渣a、滤液b,通风排去产生的气体,同时利用快速测氢仪监测排气口氢气的浓度;

67.(4)在步骤(3)基础上将滤渣a用纯水水洗3次,过滤收集水洗液d,分离得到滤渣c,滤渣c以4.78mol/l的酒石酸、体积比为8.0%的过氧化氢进行浸出,浸出时固液比为15g/l,浸出反应体系温度控制在94℃,浸出完毕后过滤得含li

、co

2

、mn

2

、ni

2

的酸溶液、残渣f,滤液b、水洗液d按体积比1:2.3进行混合,混合液用于步骤(3)中浸出。

68.对比例1

69.一种废旧电池浸出的方法,包括以下具体步骤:

70.与实施例1的区别在于:步骤(2)中不进行浮选。

71.对比例2

72.一种废旧电池浸出的方法,包括以下具体步骤:

73.与实施例1的区别在于:步骤(3)中未加氢氧化钠进行浸出。

74.对比例3

75.与实施例1的区别在于:步骤(4)中采用硫酸浸出浸出,其他反应条件均一致。包括:1.3mol/l的硫酸、1.5%的过氧化氢进行浸出,浸出时固液比为5g/l,浸出反应体系温度控制在60℃。

76.实施例1、2、3、4与对比例1、2、3的分析比较:

77.表1中铝利用分光光度法测定,氢浓度为快速测氢仪测定排气口氢气的浓度,废弃锂电池粉中铝质量分数(%)=步骤(1)中废弃电池粉铝质量分数(%)/废弃电池粉质量*100,漂浮物料中铝质量分数(%)=漂浮物料中铝质量/漂浮物料质量,滤渣c中铝质量分数(%)=滤渣c中铝质量/滤渣c质量*100。

78.由表1知,实施例1、2、3、4在相较于步骤(1)废弃锂电池粉中铝质量,在步骤(3)滤渣c中铝的质量分别下降了0.53%、0.16%、0.60%、0.26%;对比实施例1与对比例1,步骤(2)经过浮选,降低了0.23%氢浓度;对比实施例1与对比例2,步骤(3)中利用碱浸出铝,降低了滤渣c中铝质量0.11%;对比例3采用硫酸进行浸出,反应剧烈,而施例1、2、3、4以及比例1、2中浸出反应温和。因此可以得出的是,步骤(2)、(3)能有效地降低废弃锂电池粉中铝含量,减少氢的产生量,提高浸出时安全性。

79.表1 实施例与对比例铝、氢检测值

80.[0081][0082]

有机酸酒石酸的浸出与硫酸等无机酸的浸出相比,在保证有价金属元素浸出率的同时,其浸出反应相对来说比较温和,避免了产生的气体对环境、设备有不利的影响。

[0083]

上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。