1.本实用新型涉及汽铸造设备技术领域,具体涉及一种铸造砂箱用自动浇铸系统。

背景技术:

2.浇包用于铸造车间浇注作业,在炉前承接金属液后,由行车运到铸型处进行浇注。分为铁水包,钢水包,茶壶包,球铁包等多种样式。其中钢水包用于炼钢厂、铸造厂在平炉、电炉或转炉前承接钢水、进行浇注作业。

3.常规用于浇注设备基本包括装载浇包的台车、以及供台车行驶的轨道(导轨)。另外,台车的行驶机构以及浇注机构作为必需的机构而被具备,该浇注机构设置于台车上,且支承并倾转浇包而进行浇注,大部分的浇注设备是浇包和台车一体设置,浇注完后台车需要移动至熔炼炉承接溶液,再移至砂箱处浇注,来回移动,过程繁琐,效率低下,且一旦浇包损坏,需要补焊或者补修耐火层时,必须停机影响生产,另一部分的浇注设备是浇包和台车分离,台车采用抱夹的方式带动浇包移动,一方面浇包抱夹不稳,另一方面台车吃力较大,运行不稳,抽底式或者倾转式进行浇注砂箱,但浇包内金属液用完后,台车也需要频繁更换另外的浇包,也会影响浇注效率,此外还有浇注设备倾转浇包进行浇注时,无法将浇包固定,容易晃动,甚至侧翻,引发安全事故。

技术实现要素:

4.本实用新型的目的在于提供一种铸造砂箱用自动浇铸系统,以解决采用浇包的浇注设备在更换浇包以及浇注时不安全,以及补充金属液缓慢或更换浇包不快捷,导致浇注过程效率低下的问题。

5.为解决上述的技术问题,本实用新型采用以下技术方案:

6.一种铸造砂箱用自动浇铸系统,包括轨道、在该轨道上行驶的台车;

7.在该轨道一端的浇铸辊道、在该浇铸辊道来回移动的砂箱;在该轨道之间的传送辊道、在该传送辊道上移动的浇包;以及在该台车上设置的用于该浇包的夹持挪移机构,在该台车上设置的用于放置、夹紧及翻转该浇包的浇铸平台;

8.所述夹持挪移机构包括平移单元、升降单元和第一夹持单元,所述平移单元水平安装在所述台车的工作腔内,所述第一夹持单元夹持所述浇包,所述升降单元与所述第一夹持单元连接,且使得所述第一夹持单元做升降运动,所述升降单元与所述平移单元连接,且使得所述升降单元做平移运动;

9.所述浇铸平台包括翻转单元和第二夹持单元,所述翻转单元水平设置且转动安装在所述台车的工作腔内,所述第二夹持单元安装在所述翻转单元;

10.所述夹持挪移机构夹持且移动所述浇包至所述浇铸平台上,所述浇铸平台夹紧且倾转所述浇包向所述砂箱进行浇铸工作。

11.进一步的技术方案是:所述平移单元包括导轨、平移电动葫芦和移动小车,所述导轨对称安装在所述台车工作腔的内侧壁上,所述移动小车滚动安装在所述导轨上,所述平

移电动葫芦驱动所述移动小车在所述导轨上来回移动。

12.进一步的技术方案是:所述升降单元包括固定板、升降电动葫芦和挂钩,所述固定板安装在所述移动小车的底面,所述升降电动葫芦安装在所述固定板上,所述挂钩安装在所述升降电动葫芦上的钢丝绳上。

13.进一步的技术方案是:所述升降单元包括固定板、升降电动葫芦和挂钩,所述固定板安装在所述移动小车的底面,所述升降电动葫芦安装在所述固定板上,所述挂钩安装在所述升降电动葫芦上的钢丝绳上。

14.进一步的技术方案是:所述第一夹持单元包括敞口箱体、第一液压缸和第一夹持板,所述敞口箱体的上部通过四角钢丝绳安装在所述挂钩上,所述第一液压缸水平设置且对称安装所述敞口箱体的内侧壁上,所述第一夹持板竖直安装在所述第一液压缸的输出端上。

15.进一步的技术方案是:所述敞口箱体的内顶部通过所述第一液压缸朝下设置有密封盖,所述密封盖与所述浇包的开口相适配。

16.进一步的技术方案是:所述翻转单元包括翻转板、翻转液压缸和转轴,所述翻转板水平设置且其一端通过所述转轴转动安装在所述台车的工作腔内,所述翻转液压缸竖直朝上设置,且其一端与所述台车的底盘铰接,其另一端与所述翻转板另一端铰接。

17.进一步的技术方案是:所述第二夹持单元包括固定块、第二液压缸和第二夹持板,所述固定块对称安装在所述翻转板上,所述第二液压缸水平安装在所述固定块上,所述第二夹持板竖直安装在所述第二液压缸的输出端上。

18.进一步的技术方案是:所述第一夹持板和所述第二夹持板结构一致,所述第一夹持板为与所述浇包外壁相适配的弧形板。

19.进一步的技术方案是:所述翻转板的上表面设置有凸起,所述浇包的下表面设置有与所述凸起相适配的凹陷。

20.与现有技术相比,本实用新型至少能达到以下有益效果之一的是:

21.1、本实用新型提出一种铸造砂箱用自动浇铸系统,在台车的轨道之间设置与其同行的传送辊道,传送辊道上放置浇包,传送辊道持续向台车输送充满金属液的待用浇包,通过台车上的夹持挪移机构夹紧移动浇包,可以方便台车快速更换浇包,使用完后的浇包再通过夹持挪移机构放置在传送辊道回送至熔炼炉,提高浇包更换速度,台车上的浇铸平台可以夹紧并倾转浇包向浇铸辊道上的砂箱浇注,浇铸辊道及时送走已浇注完的砂箱,并传送来待浇注的砂箱,该自动浇铸系统,浇包持续供给且更换方便、浇包抱夹和倾转稳定,节约时间,极大提高了浇注效率。

22.2、该自动浇铸系统内台车上的浇铸平台设置凸起,浇包的底面设置有与凸起相适配的凹陷,可以方便二者之间的定位安放,夹持单元内敞口箱体的内顶部设置有通过液压缸升降的密封盖,密封盖密封住浇包的开口,防止挪移时浇包内金属液晃出进而引发隐患,提高浇注过程中的安全性。

附图说明

23.图1为本实用新型一种铸造砂箱用自动浇铸系统的结构示意图。

24.图2为本实用新型图1中台车的结构示意图。

25.图3为本实用新型图2中夹持挪移机构和浇铸平台的结构示意图。

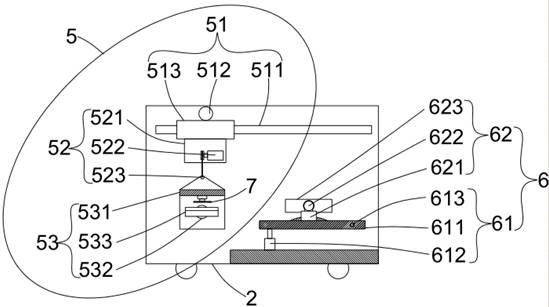

26.附图标记:1、轨道;2、台车;3、传送辊道;4、浇包;5、夹持挪移机构;51、平移单元;511、导轨;512、平移电动葫芦;513、移动小车;52、升降单元;521、固定板;522、升降电动葫芦;523、挂钩;53、第一夹持单元;531、敞口箱体;532、第一液压缸;533、第一夹持板;6、浇铸平台;61、翻转单元;611、翻转板;612、翻转液压缸;613、转轴;62、第二夹持单元;621、固定块;622、第二液压缸;623、第二夹持板7、密封盖;8、凸起;9、浇铸辊道;10、砂箱。

具体实施方式

27.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

28.实施例1:

29.实施例1请参照图1和图2示出的一个实施例,一种铸造砂箱用自动浇铸系统,包括轨道1、在该轨道1上行驶的台车2;在该轨道1一端的浇铸辊道9、在该浇铸辊道9来回移动的砂箱10;在该轨道1之间的传送辊道3、在该传送辊道3上移动的浇包4;以及在该台车2上设置的用于该浇包4的夹持挪移机构5,在该台车2上设置的用于放置、夹紧及翻转该浇包4的浇铸平台6,所述夹持挪移机构5包括平移单元51、升降单元52和第一夹持单元53,所述平移单元51水平安装在所述台车2的工作腔内,所述第一夹持单元53夹持所述浇包4,所述升降单元52与所述第一夹持单元53连接,且使得所述第一夹持单元53做升降运动,所述升降单元52与所述平移单元51连接,且使得所述升降单元52做平移运动;所述浇铸平台6包括翻转单元61和第二夹持单元62,所述翻转单元61水平设置且转动安装在所述台车2的工作腔内,所述第二夹持单元62安装在所述翻转单元61;所述夹持挪移机构5夹持且移动所述浇包4至所述浇铸平台6上,所述浇铸平台6夹紧且倾转所述浇包4向所述砂箱10进行浇铸工作。

30.该铸造砂箱用自动浇铸系统,在台车2的轨道1之间设置与其同行的传送辊道3,传送辊道3上放置浇包4,台车2上设置的用于该浇包4的夹持挪移机构5和放置该浇包4的浇铸平台6,传送辊道3持续向台车2输送充满金属液的待用浇包4,通过台车2自身上的夹持挪移机构5夹紧移动浇包4移动至浇铸平台上,夹持挪移机构5的平移单元51水平安装在台车2的工作腔内,夹持单元53夹持浇包4,升降单元52与夹持单元53连接,且使得夹持单元53带着浇包4做升降运动,升降单元52与平移单元51连接,且使得升降单元52做平移运动;通过台车2的控制室控制夹持挪移机构5夹持且移动浇包4至浇铸平台6上,可以方便台车2快速更换浇包4,使用完后的浇包4再通过夹持挪移机构5放置在传送辊道3回送至熔炼炉,台车2上的浇铸平台6具有翻转单元61和第二夹持单元62,第二夹持单元62可以夹紧浇包4,翻转单元61倾转浇包4向浇铸辊道9上的砂箱10进行浇注作业,浇铸辊道9及时送走已浇注完的砂箱10,并传送来待浇注的砂箱10,该自动浇铸系统,浇包持续供给且更换方便、浇包的抱夹和倾转动作稳定,节约时间,极大提高了浇注效率。

31.实施例2:

32.在上述实施例1的基础上,实施例2请参照图3示出的一个实施例,所述平移单元51包括导轨511、平移电动葫芦512和移动小车513,所述导轨511对称安装在所述台车2工作腔的内侧壁上,所述移动小车513滚动安装在所述导轨511上,所述平移电动葫芦512驱动所述

移动小车513在所述导轨511上来回移动。

33.该平移单元51的导轨511对称安装在台车2工作腔的内侧壁上,靠近台车2的顶部,移动小车513滚动安装在导轨511上,平移电动葫芦512驱动移动小车513在导轨511上来回移动,平移电动葫芦512通过台车2的控制室控制其工作。

34.实施例3:

35.在上述实施例的基础上,实施例3示出了一个实施例,所述升降单元52包括固定板521、升降电动葫芦522和挂钩523,所述固定板521安装在所述移动小车523的底面,所述升降电动葫芦522安装在所述固定板521上,所述挂钩523安装在所述升降电动葫芦522上的钢丝绳上。

36.升降单元52的固定板521通过螺栓或者焊接等方式安装在移动小车513的底面,升降电动葫芦522安装在固定板521上,挂钩523安装在升降电动葫芦522上的钢丝绳上,升降电动葫芦522通过台车2的控制室控制其工作。

37.升降单元52包括但不限制为以上结构,也可以为其他能实现稳定升降的液压升降系统、齿轮齿条升降等结构。

38.实施例4:

39.在上述实施例的基础上,实施例4示出了一个实施例,所述第一夹持单元53包括敞口箱体531、第一液压缸532和第一夹持板533,所述敞口箱体531的上部通过四角钢丝绳安装在所述挂钩513上,所述第一液压缸532水平设置且对称安装所述敞口箱体531的内侧壁上,所述第一夹持板533竖直安装在所述第一液压缸532的输出端上。

40.优选地,所述第一夹持板533为与所述浇包4外壁相适配的弧形板。

41.夹持单元53的敞口箱体531上部通过四角钢丝绳安装在升降单元52的挂钩523上,第一液压缸532对称安装敞口箱体531的内侧壁上,第一夹持板533竖直安装在第一液压缸532的输出端上,第一液压缸532与台车2上的液压系统连接,台车2的控制室控制其工作。

42.第一夹持板533为与浇包4外壁相适配的弧形板,弧形板的内凹面可以增大与浇包4外壁的接触面。提高台车2夹持单元53夹持浇包的稳定性。

43.实施例5:

44.在上述实施例的基础上,实施例5示出了一个实施例,所述敞口箱体531的内顶部通过所述第一液压缸532朝下设置有密封盖7,所述密封盖7与所述浇包4的开口相适配。

45.第一夹持单元53内敞口箱体531的内顶部设置有通过第一液压缸532升降的密封盖7,密封盖7密封住浇包4的开口,防止挪移时浇包4内金属液晃出进而引发隐患,提高浇注过程中的安全性。

46.实施例6:

47.在上述实施例的基础上,实施例6示出了一个实施例,所述翻转单元61包括翻转板611、翻转液压缸612和转轴613,所述翻转板611水平设置且其一端通过所述转轴613转动安装在所述台车2的工作腔内,所述翻转液压缸612竖直朝上设置,且其一端与所述台车2的底盘铰接,其另一端与所述翻转板611另一端铰接。

48.翻转单元61的翻转液压缸612升起时,翻转板611围绕转轴613向一边翻转,其上的浇包由于第二夹持单元62的夹紧,浇包4的底部不会与翻转板611脱离,浇包4浇注完砂箱10后,浇铸辊道9及时送走已浇注完的砂箱10,并传送来待浇注的砂箱10,当浇包4内金属液持

续减少后,台车2可以在轨道1上进一步向浇铸辊道9进给,翻转单元61进一步翻转浇包4。

49.实施例7:

50.在上述实施例的基础上,实施例7示出了一个实施例,所述第二夹持单元62包括固定块621、第二液压缸622和第二夹持板623,所述固定块621对称安装在所述翻转板611上,所述第二液压缸622水平安装在所述固定块621上,所述第二夹持板623竖直安装在所述第二液压缸622的输出端上。

51.优选地,所述第一夹持板533和所述第二夹持板623结构一致,所述第一夹持板533为与所述浇包4外壁相适配的弧形板。

52.第二夹持单元62结构与远离上述第一夹持单元53一致,均有台车2控制室协同控制,申请人不再赘述。

53.实施例8:

54.在上述实施例的基础上,实施例8示出了一个实施例,所述翻转板611的上表面设置有凸起8,所述浇包4的下表面设置有与所述凸起8相适配的凹陷。

55.浇铸平台6内的翻转板611设置凸起8,浇包4的底面设置有与凸起8相适配的凹陷,可以方便二者之间的定位安放。

56.在本说明书中所谈到的“一个实施例”、“另一个实施例”、“实施例”、“优选实施例”等,指的是结合该实施例描述的具体特征、结构或者特点包括在本技术概括性描述的至少一个实施例中。在说明书中多个地方出现同种表述不是一定指的是同一个实施例。进一步来说,结合任一实施例描述一个具体特征、结构或者特点时,所要主张的是结合其他实施例来实现这种特征、结构或者特点也落在本实用新型的范围内。

57.尽管这里参照本实用新型的多个解释性实施例对本实用新型进行了描述,但是,应该理解,本领域技术人员可以设计出很多其他的修改和实施方式,这些修改和实施方式将落在本技术公开的原则范围和精神之内。更具体地说,在本技术公开、附图和权利要求的范围内,可以对主题组合布局的组成部件和/或布局进行多种变型和改进。除了对组成部件和/或布局进行的变形和改进外,对于本领域技术人员来说,其他的用途也将是明显的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。