1.本实用新型涉及铸型材料处理设备的技术领域,具体涉及一种节能排砂装置。

背景技术:

2.焙烧炉是铸造废砂再生技术的主要设备,通过对废砂进行高温焙烧,使废砂表面的覆膜层脱落,实现废砂的再生回收利用。

3.目前常用的焙烧炉为立式两层焙烧炉,炉体的上部连接有进料管,炉体的内部设置有封板,封板将炉体分隔为上燃烧室和下燃烧室,炉体的底部连接有排料管和连通有主管,主管内设有燃烧器。该焙烧炉工作时具体的流程如下:通过进料管往上燃烧室加入废砂,废砂在封板上流动,然后依次落入下燃烧室内,最后通过排料管排出。与此同时,燃烧器加热主管内的空气,使空气温度升高,主管往下燃烧室内通入炽热的空气,炽热的空气对废砂进行加热。在这个过程中空气依次从下燃烧室流向上燃烧室,最后通过进料管排出;空气从下燃烧室流向上燃烧室时有两个路径,第一个路径是直接通过封板流向上燃烧室,第二个路径为与废砂流动方向相反的方向。

4.现有技术中的焙烧炉的能耗较多,尤其是在启动时,耗时较长,至少需要3个小时以上才能启动。

技术实现要素:

5.本实用新型的目的在于提供一种节能排砂装置,采用该排砂装置可以减少在排砂过程中的热量损失,达到节能的效果。

6.为达到上述目的,本实用新型采用如下技术方案:一种节能排砂装置,包括设置在炉体侧部的出砂管,所述出砂管一端与炉体的排砂口连通,另一端为出砂口;出砂管倾斜设置且出砂管的长度是出砂管高度的3倍以上;所述出砂管设有隔板,隔板将出砂管分为出砂通道和风室,出砂通道内设有排砂部,排砂部与风室连通。

7.采用本方案的原理和有益效果在于:发明人发现现有技术中的焙烧炉启动时间较长是因现有技术中在焙烧时,炉体内的热量损失较为严重,尤其是在排砂过程中,炉体内的热量会随着排砂而排出,导致热量损失较大,进而提高了能耗。

8.采用本方案的排砂装置时,已经被焙烧炉焙烧的砂从焙烧炉炉体的排砂口排出后进入到出砂管内。因为出砂管长度是出砂管高度的3倍以上,所以出砂管远离炉体的端部的底端到另一端的高端的与水平面所形成的角度是小于焙烧砂的安息角的,所以从炉体排出的砂是不能自然流动的,即焙烧砂本身可以对出砂管进行密封,避免炉体内的热量通过出砂管排出,达到节能的效果。而当需要排砂时,通过风室鼓入空气,空气通过排砂部进入到出砂通道内并吹动焙烧砂沿出砂管道流动,达到排砂的效果。在排砂时,焙烧砂仍然是将出砂管密封的,减少热量流失。

9.进一步,出砂管倾斜的角度为1

‑

15

°

。

10.进一步,排砂部包括外管和内管,外管上端封闭设置且内部设有连通腔,内管位于

连通腔内且两端分别与风室和连通腔连通,外管侧部设有出风口。

11.进一步,出风口设置在外管侧壁下部。

12.进一步,还包括风源,风源与风室连通。

13.进一步,风源为罗茨风机。

附图说明

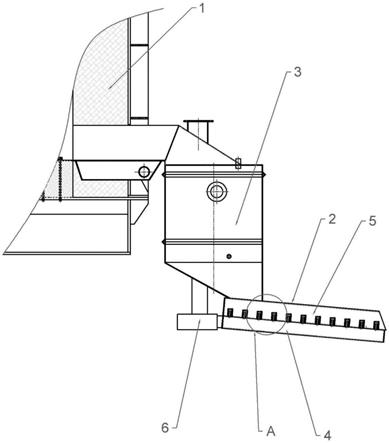

14.图1为本实用新型节能排砂装置实施例一的结构示意图;

15.图2为图1中的a处放大图;

16.图3为本实用新型节能排砂装置实施例二中连通壳体的立体图。

具体实施方式

17.下面通过具体实施方式进一步详细说明:

18.说明书附图中的附图标记包括:炉体1、出砂管2、封闭箱3、风室4、出砂通道5、风机6、外管7、内管8、连通腔9、出风口10、连通壳体11、进风管12、挡板13、连通孔14、出风管15。

19.实施例一

20.实施例基本如附图1和图2所示:一种节能排砂装置,包括封闭箱3和设置在炉体1侧部的出砂管2,所述封闭箱3一端与炉体1的排砂口连接,出砂管2一端与封闭箱3连通,另一端为出砂口;出砂管2倾斜设置且出砂管2的长度是出砂管2高度的3倍以上;所述出砂管2设有隔板,隔板将出砂管2分为出砂通道5和风室4,出砂通道5内设有排砂部,排砂部与风室4连通。

21.出砂管2倾斜的角度为1

‑

15

°

,本实施例中出砂管2的角度为5

°

。排砂部包括外管7和内管8,外管7上端封闭设置且内部设有连通腔9,内管8位于连通腔9内且两端分别与风室4和连通腔9连通,外管7侧部设有出风口10。

22.出风口10设置在外管7侧壁下部。本实施例中的节能排砂装置还包括风源,具体的,风源为罗茨风机6,罗茨风机6与炉体1通过螺栓固接且与风室4连通。

23.本实施例中还包括料位计和控制器,料位计位于封闭箱内且控制器分别与料位计电连接。本实施例中所采用的料位计和控制器均为现有技术,为本领域技术人员所知晓,如可以采用型号为qhc

‑

st

‑

1的料位计;控制器可以采用型号为mam

‑

210的控制器。

24.具体实施过程如下:采用本方案的排砂装置时,已经被焙烧炉焙烧的砂从焙烧炉炉体1的排砂口排出后进入到封闭箱3内,再从封闭箱3流动到出砂管2内。因为出砂管2长度是出砂管2高度的3倍以上,所以出砂管2远离炉体1的端部的底端到另一端的高端的与水平面所形成的角度是小于焙烧砂的安息角的,所以从炉体1排出的砂是不能自然流动的,即焙烧砂本身可以对出砂管2进行密封,避免炉体1内的热量通过出砂管2排出,达到节能的效果。而当需要排砂时,通过风室4鼓入空气,空气通过排砂部进入到出砂通道5内并吹动焙烧砂沿出砂管2道流动,达到排砂的效果。在排砂时,焙烧砂仍然是将出砂管2密封的,减少热量流失。

25.实施例二

26.结合图3所示,本实施例与实施例一的区别在于本实施例还包括连通壳体11,连通壳体11内为连通室,连通室一端设有进风管12,另一端设有出风管15,进风管12和出风管15

分别与连通室连通。进风管12与罗茨风机6连通管,出风管15通过连通管与风室4连通。连通壳体11上部通过销轴转动连接有圆形的挡板13,挡板13设有多个连通孔14,多个连通孔14分别呈圆形且直径不同。多个连通孔14的圆心均位于同一个与挡板13同心的圆上,其中一个通孔与出风口10相对。

27.在排砂时,可以转动挡板13从而使不同大小的连通孔14与出风口10相对,从而调节从出风管15排出的风量,进而调节从出风口10吹出的风的流量,达到调节单位时间内排砂量的效果。

28.以上所述的仅是本实用新型的实施例,方案中公知的具体技术方案和/或特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本实用新型技术方案的前提下,还可以作出若干变形和改进,这些也应该视为本实用新型的保护范围,这些都不会影响本实用新型实施的效果和专利的实用性。本申请要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

技术特征:

1.一种节能排砂装置,其特征在于:包括设置在炉体侧部的出砂管,所述出砂管一端与炉体的排砂口连通,另一端为出砂口;出砂管倾斜设置且出砂管的长度是出砂管高度的3倍以上;所述出砂管设有隔板,隔板将出砂管分为出砂通道和风室,出砂通道内设有排砂部,排砂部与风室连通。2.根据权利要求1所述的一种节能排砂装置,其特征在于:出砂管倾斜的角度为1

‑

15

°

。3.根据权利要求2所述的一种节能排砂装置,其特征在于:排砂部包括外管和内管,外管上端封闭设置且内部设有连通腔,内管位于连通腔内且两端分别与风室和连通腔连通,外管侧部设有出风口。4.根据权利要求3所述的一种节能排砂装置,其特征在于:出风口设置在外管侧壁下部。5.根据权利要求4所述的一种节能排砂装置,其特征在于:还包括风源,风源与风室连通。6.根据权利要求5所述的一种节能排砂装置,其特征在于:风源为罗茨风机。

技术总结

本实用新型涉及铸形材料处理设备的技术领域,公开了一种节能排砂装置,包括设置在炉体侧部的出砂管,所述出砂管一端与炉体的排砂口连通,另一端为出砂口;出砂管倾斜设置;所述出砂管设有隔板,隔板将出砂管分为出砂通道和风室,出砂通道内设有排砂部,排砂部与风室连通。采用该排砂装置可以减少在排砂过程中的热量损失,达到节能的效果。达到节能的效果。达到节能的效果。

技术研发人员:熊帆 熊鹰 陈方旭 王德春 周高胜

受保护的技术使用者:重庆长江造型材料(集团)股份有限公司

技术研发日:2020.12.31

技术公布日:2021/10/8

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。