1.本发明涉及半导体生产加工领域,具体涉及一种晶圆处理装置及晶圆处理方法。

背景技术:

2.在半导体装置的制作中,经常用到光刻技术。光刻技术是指在光照作用下,借助光刻胶(又名光致抗蚀剂)将掩膜版上的图形转移到晶圆上的技术。其主要过程为:首先紫外光通过掩膜版照射到附有一层光刻胶薄膜的晶圆表面,引起曝光区域的光刻胶发生化学反应;再通过显影技术溶解去除曝光区域或未曝光区域的光刻胶(前者称正性光刻胶,后者称负性光刻胶),使掩膜版上的图形被复制到光刻胶薄膜上;最后利用刻蚀技术将图形转移到晶圆上。

3.在完成光刻之后,还需要将晶圆表面的光刻胶去除,在去除时,很容易出现去除不净的情况,并且,在去除过程中,还很有可能出现晶圆本身被毁损的情形,导致晶圆的良率严重下降。

技术实现要素:

4.本发明的目的在于提供一种晶圆处理装置及晶圆处理方法,能够更彻底的去除所述晶圆表面的光刻胶,提高晶圆的良率。

5.为了解决上述技术问题,以下提供了一种晶圆处理装置,具有喷淋单元,所述喷淋单元能够喷淋光刻胶去除液以去除光刻胶,还包括加热单元,安装至所述喷淋单元,用于使所述光刻胶去除液升温至一预设温度。

6.可选的,所述喷淋单元包括:光刻胶去除液喷嘴,用于喷出光刻胶去除液以去除光刻胶,所述光刻胶去除液包括硫酸-双氧水混合溶液;硫酸管路,用于提供硫酸,并连通至所述光刻胶去除液喷嘴;双氧水管路,用于提供双氧水,并连通至所述光刻胶去除液喷嘴,所述光刻胶去除液喷嘴还用于喷淋双氧水;混液管路,分别连通至所述硫酸管路和双氧水管路,并连通至所述光刻胶去除液喷嘴,以形成所述硫酸-双氧水混合溶液流至所述光刻胶去除液喷嘴;所述加热单元安装于所述混液管路外,用于对所述混液管路中的硫酸-双氧水混合溶液进行加热。

7.可选的,所述加热单元包括挡片,所述挡片设置所述光刻胶去除液喷嘴的外围,所述加热单元还包括至少两个加热灯,均匀分布于所述挡片表面。

8.可选的,所述喷淋单元还包括臭氧去离子水喷嘴,用于喷出溶有臭氧的去离子水,所述臭氧去离子水内溶解的臭氧浓度为100至150ppm。

9.可选的,还包括控制单元,所述控制单元连接至所述臭氧去离子水喷嘴、光刻胶去除液喷嘴以及加热单元,用于控制所述臭氧去离子水喷嘴、光刻胶去除液喷嘴的喷淋,以及所述加热单元的加热,所述预设温度至少为200℃。

10.为了解决上述技术问题,以下还提供了一种晶圆处理方法,通过喷淋光刻胶去除液来去除晶圆表面的光刻胶,还包括以下步骤:加热待喷淋的光刻胶去除液至预设温度。

11.可选的,还包括以下步骤:喷淋光刻胶去除液前,向所述晶圆表面喷淋双氧水;以及喷淋光刻胶去除液后,向所述晶圆表面喷淋溶有臭氧的去离子水。

12.可选的,所述预设温度至少为200℃,溶有臭氧的去离子水中臭氧的溶解分数为100至150ppm。

13.可选的,喷淋光刻胶去除液前,向所述晶圆表面喷淋双氧水,流速范围为50~2000ml/min,喷淋时长小于180s。

14.可选的,喷淋光刻胶去除液后,向所述晶圆表面喷淋溶有臭氧的去离子水时,流速范围为500~2500ml/min,喷淋时长小于300s。

15.可选的,喷淋光刻胶去除液前,还包括以下步骤:制备所述光刻胶去除液,所述光刻胶去除液包括硫酸-双氧水混合溶液,由70~110℃的硫酸以及22~26℃的双氧水混合获取。

16.可选的,制备所述硫酸-双氧水混合溶液时,提供一混液管路以混合硫酸和双氧水。

17.可选的,制备所述硫酸-双氧水混合溶液时,将硫酸和双氧水通入所述混液管路,所述硫酸的流速范围为50~2000ml/min,双氧水的流速范围为50~2000ml/min,所述硫酸-双氧水混合溶液喷淋在所述晶圆表面的时长小于300s。

18.本发明的晶圆处理装置及晶圆处理方法对光刻胶去除液进行了加热,使光刻胶去除液的温度达到一预设温度,使得所述光刻胶去除液溶解光刻胶的速度更快,溶解的也更彻底,能够更彻底的去除所述晶圆表面的光刻胶,提高晶圆的良率。

附图说明

19.图1为本发明的一种具体实施方式中的晶圆处理装置的结构示意图。

20.图2为本发明的一种具体实施方式中去除加热单元后的晶圆处理装置的结构示意图。

21.图3为本发明的一种具体实施方式中的晶圆处理装置的立体示意图。

22.图4为本发明的一种具体实施方式中的晶圆处理装置的俯视示意图。

23.图5为本发明的一种具体实施方式中的晶圆处理装置的臭氧去离子水喷嘴的结构示意图。

具体实施方式

24.研究发现,光刻胶去除不净的原因在于,在对形成有光刻胶层的所述晶圆表面进行曝光处理或离子植入时,很容易导致所述光刻胶层的上表面形成硬化层,该硬化层非常难以剥离,这将导致难以将所述晶圆表面的光刻胶去除干净。

25.若在后续处理之前未完全清除光刻胶的副产物,将会导致产品良率下降,并污染处理设备。现有技术中,通常通过延长光刻胶去除液与光刻胶的反应时间这一方法来实现更彻底的光刻胶去除,然而,这增长了制程时间,也增加了光刻胶去除液的使用量,提高了成本。并且,使用的光刻胶去除液很有可能是无法回收的,过多使用光刻胶去除液也可能会造成环保问题。并且,使用更多光刻胶去除液进行更长时间的反应时,也会导致后续需要使用更多的去离子水(diw)来冲洗更长的时间,导致去离子水的浪费。

26.以下结合附图和具体实施方式对本发明提出的一种晶圆处理装置及晶圆处理方法作进一步详细说明。

27.请参阅图1和图2,其中图1为本发明的一种具体实施方式中的晶圆处理装置热单元102时的结构示意图,图2为本发明的一种具体实施方式中去除加热单元后的晶圆处理装置的结构示意图。

28.在图1所示的具体实施方式中,提供了一种晶圆处理装置,具有喷淋单元101,所述喷淋单元101能够喷淋光刻胶去除液以去除光刻胶,还包括加热单元102,安装至所述喷淋单元101,用于使所述光刻胶去除液升温至一预设温度。

29.该具体实施方式中的晶圆处理装置对光刻胶去除液进行了加热,使光刻胶去除液的温度达到一预设温度,使得所述光刻胶去除液溶解光刻胶的速度更快,溶解的也更彻底,能够更彻底的去除所述晶圆204表面的光刻胶。

30.在一种具体实施方式中,所述喷淋单元101包括光刻胶去除液喷嘴,用于喷出光刻胶去除液以去除光刻胶。在一种具体实施方式中,所述光刻胶去除液喷嘴朝向待去除的光刻胶设置。实际上,由于待去除的光刻胶可能位于一个晶圆204上的不同位置,因此,为了获取较好的效果,在一些具体实施方式中,还将所述喷淋单元101设置为可动的喷淋单元101,可以借助机械手臂,或者可动结构,来实现所述喷淋单元101的自动或者手动的移动。

31.实际上,也可根据需要设置多个喷淋单元101。

32.在一种具体实施方式中,所述光刻胶去除液包括硫酸-双氧水混合溶液,即spm(sulfuric peroxide mixing,硫酸过氧化氢混合)溶液,是强氧化剂,可以用于清除晶片上的有机残留物,包括光刻胶。

33.在该具体实施方式中,可以在向待清洗的晶圆喷出光刻胶去除液之前,向所述晶圆表面喷淋双氧水,以获取更佳的清洗效果。在该具体实施方式中,使用的是光刻胶去除液喷嘴来喷淋双氧水。此时,只向连通至光刻胶去除液喷嘴的混液管路内通入双氧水,而不通入硫酸,以此来实现双氧水的喷淋。这种使用方式并不会影响所述光刻胶去除液喷嘴喷出的光刻胶去除液。

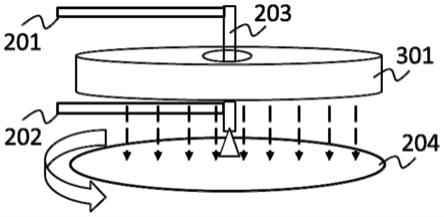

34.在该具体实施方式中,所述喷淋单元101还包括:硫酸管路201,用于提供硫酸,并连通至所述光刻胶去除液喷嘴;双氧水管路202,用于提供双氧水,并连通至所述光刻胶去除液喷嘴,所述光刻胶去除液喷嘴还用于喷淋双氧水;混液管路203,分别连通至所述硫酸管路201和双氧水管路202,并连通至所述光刻胶去除液喷嘴,以形成所述硫酸-双氧水混合溶液流至所述光刻胶去除液喷嘴。

35.在该具体实施方式中,所述加热单元102安装于混液管路203外,用于对所述混液管路203中的硫酸-双氧水混合溶液进行加热。

36.在该具体实施方式中,所述硫酸管路201、双氧水管路202分别用于连接到硫酸源以及双氧水源,且所述双氧水管路202和硫酸管路201以及混液管路203均为具有一定耐性的管路,能够耐酸腐蚀,以防止所述双氧水管路202和硫酸管路201以及混液管路203随着使用时长的增加而发生毁损。

37.在一种具体实施方式中,所述双氧水管路202和硫酸管路201以及混液管路203均采用陶瓷制成。实际上,也可根据需要选取其他的材料来制备所述双氧水管路202和硫酸管路201以及混液管路203,如聚四氟乙烯、聚氯乙烯等。

38.在一种具体实施方式中,硫酸-双氧水混合溶液中h2so4与h2o2的比值为(1~10):1,且h2so4浓度为96wt%、h2o2浓度为31wt%。在这种情况下,既能够有效去除光刻胶,也可以控制所述硫酸-双氧水混合溶液的成本。

39.在一种具体实施方式中,所述光刻胶去除液喷嘴喷淋的硫酸-双氧水混合溶液的混合比的最佳条件是h2so4:h2o2=2:1。在h2so4:h2o2=2:1时,将硫酸-双氧水混合溶液流出所述光刻胶去除液喷嘴时的温度提高至一预设温度,可以有效的提高硫酸-双氧水混合溶液对光刻胶的去除效率。

40.在一种具体实施方式中,h2so4的流速范围为50~2000ml/min,h2o2的流速范围为50~2000ml/min,硫酸和双氧水的通入时长均小于300s。在一种具体实施方式中,所述h2so4和h2o2的流速范围均为50~2000ml/min,通入时长约为30至60s。

41.现有技术中,一般使用喷出温度在160℃左右的硫酸-双氧水混合溶液,并且喷淋时长至少为120s,以保证足够的光刻胶去除效果。在现有技术中,制备喷出温度在160℃左右的硫酸-双氧水混合溶液时,一般要保证h2so4的流速至少为600ml/min,h2o2的流速至少为300ml/min,h2so4和h2o2的消耗总量至少为1800ml。使用该现有技术中的配方以及晶圆处理方法去除光刻胶后的效果不佳,晶圆204表面最后还残留有光刻胶,光刻胶的去除效果不佳。

42.在一种具体实施方式中,通过所述加热单元102加热,使自所述混液管路流出的硫酸-双氧水混合溶液的温度在200℃左右,喷淋时长可缩短至小于60s,减少了硫酸和双氧水的使用量,还能够获取到足够的光刻胶去除效果。在一些具体实施方式中,所述硫酸-双氧水混合溶液的喷淋时长为30s。此时,h2so4和h2o2的消耗总量最少为300ml,且h2so4的流速至少为400ml/min,h2o2的流速至少为200ml/min。使用该具体实施方式中的配方清理晶圆204表面的光刻胶时,所述晶圆204表面无光刻胶残留,具有较佳的光刻胶的去除效果。

43.在一种具体实施方式中,所述加热单元102设置于所述混液管路203,用于对所述混液管路203内的硫酸-双氧水混合溶液加热。请参阅图3,为本发明的一种具体实施方式中的晶圆处理装置的立体示意图。在该具体实施方式中,所述加热单元102安装至所述混液管路203,设置于所述硫酸管路201和所述双氧水管路202之间。

44.请参阅图3、图4,其中图4为本发明的一种具体实施方式中的晶圆处理装置的俯视示意图。在图3、图4所示的具体实施方式中,所述加热单元102包括挡片301,所述挡片301设置在所述光刻胶去除液喷嘴的外围,所述加热单元102还包括至少两个加热灯401,均匀分布于所述挡片301表面。

45.在该具体实施方式中,所述挡片301为圆形带侧边的挡片301,所述混液管路贯穿所述圆形带侧边的挡片301的圆心位置。设置圆形带侧边的挡片301可以获得更加均匀的阻挡效果,实际在选择所述挡片301的形状时,并不以圆形带侧边的挡片301为限制,还可以选择方形带侧边的挡片301、三角形带侧边的挡片301等。

46.在该具体实施方式中,所述加热灯401朝向硫酸-双氧水混合溶液的喷淋方向设置,分布于所述挡片301朝向硫酸-双氧水混合溶液喷淋方向的一侧表面。这样,所述加热灯401的绝大部分能量都可以被喷淋出的硫酸-双氧水混合溶液所获得,以提高能量的转化效率。用加热灯401可以减少加热硫酸所需的功耗,使用较低的能量就可以将硫酸-双氧水混合溶液加热到较高的温度,如250℃。并且,使用加热灯401可以更好的调节硫酸-双氧水混

合溶液的加热后温度。

47.设置多个加热灯401可以保证所述加热单元102的加热效果。而将加热灯401均匀分布于所述挡片301表面,则有助于加热单元102对硫酸-双氧水混合溶液的均匀加热。

48.理论上,也能采用在所述混液管路203上缠绕加热丝的方法,来控制所述混液管路203内的硫酸-双氧水混合溶液升温。之所以不直接对硫酸管路201内h2so4以及双氧水管路202内h2o2和混液管路203进行加热,是因为高温会损坏去除液喷嘴的部件,并且瞬间高温的混合液会造成晶圆表面的氮化膜和多晶硅线的缺陷或损伤。

49.在该具体实施方式中,硫酸管路201内通入的h2so4的温度为70~110℃,双氧水管路202内通入的h2o2的温度为22~26℃。实际上,所述双氧水管路202内h2o2的温度为室温即可。在该具体实施方式中,h2so4和h2o2不会造成硫酸管路201和双氧水管路202的毁损。

50.在一种具体实施方式中,所述加热灯401包括led灯,所述预设温度至少为200℃。使用led灯组将硫酸-双氧水混合溶液加热到200度,加热功率在110v至380v时为500-5000w,加热时间5至120s。由这组数据可以看出,使用led灯加热硫酸-双氧水混合溶液时,有较快的加热速度,可以提高所述晶圆处理装置去除光刻胶时的处理速度。

51.在一种具体实施方式中,所述喷淋单元101还包括臭氧去离子水喷嘴,用于喷出溶有臭氧的去离子水,所述臭氧去离子水内溶解的臭氧浓度为100至150ppm。在该具体实施方式中,使用溶有臭氧的去离子水喷淋待去除的光刻胶,可以直接氧化晶圆204表面的光刻胶残留物,使得随着溶有臭氧的去离子水的喷淋,晶圆204表面的光刻胶变薄,便于硫酸-双氧水混合溶液对光刻胶进行后续清理。此处可参阅以下化学式:

[0052]-ch

2- 3o3→

3o2 h2o2 co2;

[0053]

在该具体实施方式中,使用臭氧去离子水喷嘴喷淋溶有臭氧的去离子水,可以有效的提高光刻胶的去除率,以及减少金属污染,并且减少去除硫酸-双氧水混合溶液时所需的喷淋时间。使用溶有臭氧的去离子水对待去除光刻胶的区域进行喷淋,使得晶圆204表面最终具有更好的vpd-txrf(气相分解全反射荧光谱,用于检测晶圆204表面的金属沾污)结果,这是由于晶圆表面的金属杂质可以与溶有臭氧的去离子水中的臭氧进行氧化反应而造成的。

[0054]

在一种具体实施方式中,所述臭氧去离子水内溶解的臭氧的溶解分数为100至150ppm。需要注意的是,这里的溶解分数指的是室温下的溶解分数,室温指的是22~26℃。

[0055]

在喷淋完光刻胶去除液之后,还需向待去除的光刻胶表面喷淋去离子水(diw)。若只喷淋单纯的去离子水,则喷淋时长至少为67s,因此,在这种情况下,需要使用较多的去离子水,容易造成资源的浪费。

[0056]

在一种具体实施方式中,在喷淋完光刻胶去除液之后,向晶圆204上喷淋溶有臭氧的去离子水来清除光刻胶所在区域的硫酸-双氧水混合溶液时,溶有臭氧的去离子水的喷淋时长可缩短至小于30s,并且,溶有臭氧的去离子水的流速至少为2000ml/min,可以节省清洁光刻胶所在区域表面的光刻胶去除液所用的去离子水的量,减少对资源的浪费。

[0057]

请参阅图5,为本发明的一种具体实施方式中的晶圆处理装置的臭氧去离子水喷嘴的结构示意图。在图5所示的具体实施方式中,所述臭氧去离子水喷嘴包括臭氧管路504和去离子水管路502,以及混合管路503。所述混合管路503分别连通至所述臭氧管路504和所述去离子水管路502,用于使所述臭氧管路504和去离子水管路502中分别流动的臭氧和

去离子水混合,使臭氧溶解于所述去离子水。

[0058]

在该具体实施方式中,所述臭氧去离子水喷嘴也朝向待喷淋的晶圆204设置。实际上,所述臭氧去离子水喷嘴是朝向待去除的光刻胶设置。

[0059]

在该具体实施方式中,采用臭氧产生器501连通到臭氧管路504,为所述臭氧去离子水提供溶解于去离子水的臭氧。

[0060]

在一种具体实施方式中,所述晶圆处理装置还包括控制单元103,所述控制单元103连接至所述臭氧去离子水喷嘴、光刻胶去除液喷嘴以及加热单元102,用于控制所述臭氧去离子水喷嘴、光刻胶去除液喷嘴的喷淋,以及所述加热单元102的加热,所述预设温度至少为200℃。

[0061]

通过设置所述控制单元103,可以控制各个喷嘴的喷淋,以及加热单元102的加热,使得所述晶圆处理装置可以全自动的实现一种晶圆处理方法,即先朝待去除光刻胶的区域喷淋溶有臭氧的去离子水,再向所述区域喷淋硫酸-双氧水混合溶液,之后再向所述区域喷淋所述臭氧去离子水的方法。这方便了工作人员的操作,并保证了所述晶圆处理装置可以按照预设的规则进行光刻胶的处理,从而保证所述晶圆处理装置的光刻胶处理效果。

[0062]

在一种具体实施方式中,所述控制单元103包括微控制器、单片机或可编程逻辑器件中的至少一种。

[0063]

以下还提供了一种晶圆处理方法,通过喷淋光刻胶去除液来去除光刻胶,还包括以下步骤:加热待喷淋的光刻胶去除液至预设温度。

[0064]

在一种具体实施方式中,还包括以下步骤:喷淋光刻胶去除液前,向所述晶圆表面喷淋双氧水;以及喷淋光刻胶去除液后,向所述晶圆表面喷淋溶有臭氧的去离子水。

[0065]

在一种具体实施方式中,喷淋光刻胶去除液后,向所述晶圆表面喷淋溶有臭氧的去离子水时,还向所述晶圆表面喷淋双氧水。

[0066]

在一种具体实施方式中,所述预设温度至少为200℃,溶有臭氧的去离子水中臭氧的溶解分数为100至150ppm。

[0067]

在一种具体实施方式中,喷淋光刻胶去除液前,向所述晶圆表面喷淋双氧水,流速范围为50~2000ml/min,喷淋时长小于180s;喷淋光刻胶去除液后,向所述晶圆表面喷淋溶有臭氧的去离子水时,流速范围为500~2500ml/min,喷淋时长小于300s。

[0068]

在该具体实施方式中,喷淋光刻胶去除液前,还包括以下步骤:制备所述光刻胶去除液,所述光刻胶去除液包括硫酸-双氧水混合溶液,由70~110℃的硫酸以及22~26℃的双氧水混合获取。

[0069]

在一种具体实施方式中,由90℃的硫酸以及25℃的双氧水混合获取所述硫酸-双氧水混合溶液。

[0070]

制备所述硫酸-双氧水混合溶液时,提供一混液管路以混合硫酸和双氧水。制备所述硫酸-双氧水混合溶液时,将硫酸和双氧水通入所述混液管路,所述硫酸的流速范围为50~2000ml/min,双氧水的流速范围为50~2000ml/min,所述硫酸-双氧水混合溶液喷淋在所述晶圆表面的时长小于300s。

[0071]

在一种具体实施方式中,所述h2so4和h2o2的流速范围均为50~2000ml/min,通入时长约为30至60s。

[0072]

该具体实施方式中的晶圆处理方法对光刻胶去除液进行了加热,使光刻胶去除液

的温度达到一预设温度,使得所述光刻胶去除液溶解光刻胶的速度更快,溶解的也更彻底,能够更彻底的去除所述晶圆204表面的光刻胶。

[0073]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。