1.本发明涉及化学镀铜领域,更具体地,本发明涉及一种化学镀铜液及其制备方法。

背景技术:

2.化学镀铜是印制电路板中一种镀铜方法,目前,化学镀在电路板领域具有非常重要的作用。pcb板逐渐向线路窄小、分布密度高的方向发展,目前通过的粗化的方法提高粘结强度已经不适用。在化学镀铜的过程中,镀铜晶粒的增长导致了一定的形变或者杂质的掺杂,其使得镀铜表面产生了内应力,铜层与基体之间的粘附强度降低,影响了化学镀铜的发展。

3.化学镀铜液镀液的稳定是化学镀液的关键指标之一,其不仅影响镀层的效果,而且对槽液的寿命具有一定的影响。目前在提高化学镀铜液的稳定上,通过添加稳定剂,然而,稳定剂等加入即使是少量加入的情况下,导致了镀铜速率的迅速降低,影响力化学镀铜的工业生产。在含有稳定剂的基础上加入加速剂来提高镀铜速率,又会造成化学镀液稳定性的下降。因此,需要提供一种稳定性好又不影响镀速的化学镀铜液。

技术实现要素:

4.针对现有技术中存在的一些问题,本发明第一个方面提供了一种化学镀铜液,包括铜离子供体、加速剂、含n杂环物质、镍盐、还原剂、含醚基的两亲物质。

5.作为本发明的一种优选的技术方案,所述含醚基的两亲物质选自聚氧乙烯类两亲物质、聚多元醇类两亲物质、聚醚类两亲物质中一种或多种。

6.作为本发明的一种优选的技术方案,所述镍盐为硫酸镍盐和/或磺酸镍盐。

7.作为本发明的一种优选的技术方案,所述含n杂环物质为含氮五元环化合物和/或含氮六元环化合物。

8.作为本发明的一种优选的技术方案,所述含氮五元环化合物为咪唑类物质。

9.作为本发明的一种优选的技术方案,所述含氮六元环化合物为吡啶类物质。

10.作为本发明的一种优选的技术方案,所述加速剂包括(a)含s、n、o中至少一种的有机物或无机物和/或(b)含镍有机物。

11.作为本发明的一种优选的技术方案,所述含s、n、o中至少一种的有机物的结构如式(1)所示,

12.其中,r1、r2分别独立选自氢、烷基、取代烷基、苯基、杂环取代基中一种或多种;所述m选自s、n、o中任一种;所述n为1或2。

13.作为本发明的一种优选的技术方案,所述加速剂的浓度为0.005

‑

0.5g/l。

14.本发明第二个方面提供了一种所述化学镀铜液的制备方法,包括:将铜离子供体、加速剂、含n杂环物质、镍盐、还原剂、含醚基的两亲物质混合,即得。

15.本发明与现有技术相比具有以下有益效果:

16.(1)本技术采用含氮五元环化合物或者含氮六元环化合物,尤其是含氮五元环合物为1,1

‑

磺酰二咪唑,含氮六元环化合物为2,2'

‑

联吡啶

‑

5,5'

‑

二甲醇,尤其是为1,1

‑

磺酰二咪唑时,此时不仅能够增加该化学镀铜液的稳定性,还能使得铜层致密;

17.(2)本技术中氨基磺酸镍(ii)不仅起着加速极的作用,同时还具有应力消除的作用;

18.(3)本技术采用氨基磺酸镍,显著增加了铜层的剥离强度;

19.(4)本技术中还原剂,特别是选自甲醛及其衍生物、乙醛酸及其衍生物、硼酸、次磷酸钠、对苯二酚、邻苯二酚中一种或多种时,能够很好的将吸附在基材板面上,尤其是盲孔、通孔中的钯离子还原成钯原子,使其形成活性中心,催化铜沉积;

20.(5)本技术采用重均分子量为5000

‑

7000的聚乙二醇能够提高铜层的光亮度以及避免氢脆的产生。

附图说明

21.图1

‑

9分别为使用本技术1

‑

9化学镀铜液镀铜层的背光效果图;

22.图10

‑

18分别为使用本技术实施例1

‑

9化学镀铜液铜层的sem图。

具体实施方式

23.以下通过具体实施方式说明本发明,但不局限于以下给出的具体实施例。

24.本发明第一个方面提供了一种化学镀铜液,包括铜离子供体、加速剂、含n杂环物质、镍盐、还原剂、含醚基的两亲物质。

25.在一种实施方式中,所述化学镀铜液还包括ph调节剂。

26.在一种实施方式中,所述化学镀铜液还包括络合剂。

27.在一种实施方式中,所述化学镀铜液还包括蒸馏水。

28.本技术所述络合剂不作特别限定,本领域技术人员可作常规选择。

29.在一种实施方式中,所述络合剂为酒石酸钾钠。

30.优选的,所述络合剂的浓度为10

‑

50g/l。

31.本发明所述铜离子供体不作特别限定,本领域技术人员可作常规选择。

32.在一种实施方式中,所述铜离子供体选自五水硫酸铜、氯化铜、氧化铜、硝酸铜、碱式碳酸铜、氨基磺酸铜中一种或多种。

33.优选的,所述铜离子供体为五水硫酸铜。

34.在一种实施方式中,所述铜离子供体的浓度为5

‑

20g/l。

35.优选的,所述铜离子供体的浓度为10

‑

15g/l。

36.在一种实施方式中,所述加速剂包括(a)含s、n、o中至少一种的有机物或无机物和/或(b)含镍有机物。

37.本技术中所述含s、n、o中至少一种的有机物或无机物可以列举的有2

‑

巯基苯并咪唑羧酸、5

‑

乙氧基

‑2‑

巯基苯并吡啶、2,2

‑

二硫二吡啶、n

‑

乙酰硫脲、1,1

‑

硫代羰基二吡啶、硫代草氨酸乙酯、硫代丙酰胺、亚铁氰化钾、硫代硫酸钠、s

‑

羧乙基异硫脲甜菜碱、吡啶酮、2

‑

肼吡啶、磺胺吡啶、2

‑

吡啶酰胺、3

‑

吡啶甲脒、硫代丁二酸、3

‑

吡啶硫脲、2,2'

‑

二吡啶胺、4

‑

甲氨基吡啶、2,5

‑

二胺基吡啶、3

‑

氨基

‑2‑

吡啶酮等。

38.优选的,所述含s、n、o中至少一种的有机物的结构如式(1)所示,

39.其中,r1、r2分别独立选自氢、烷基、取代烷基、苯基、杂环取代基中一种或多种;所述m选自s、n、o中任一种;所述n为1或2。

40.优选的,所述取代烷基选自羧基取代烷基、羟基取代烷基、羧基和羟基取代烷基中一种或多种。

41.优选的,所述含s、n、o中至少一种的有机物为2,2

‑

二硫二吡啶、硫代丁二酸、2

‑

巯基苯并咪唑羧酸任一种。

42.优选的,所述含s、n、o中至少一种的有机物的结构为亚铁氰化钾。

43.优选的,所述含s、n、o中至少一种的无机物为硫代硫酸钠。

44.在一种实施方式中,所述含镍有机物选自乙酰丙酮镍、二丁基二硫代氨基甲酸镍、二茂镍、双(2,2,6,6,

‑

四甲基

‑

3,5

‑

庚二酮酸)镍、乙酰丙酮镍、氨基磺酸镍(ii)、四苯基卟啉镍、草酸镍(ii)二水合物、硫酸镍铵,六水合物、二甲氨基二硫代甲酸镍、二乙基二硫代氨基甲酸镍中一种或多种。

45.优选的,所述含镍有机物选自二甲氨基二硫代甲酸镍、氨基磺酸镍(ii)、硫酸镍铵,六水合物中一种或多种。

46.本技术中所述含镍有机物还能够起着催化剂的作用,加速化学沉铜反应的进行。

47.申请人意外的发现,本技术中氨基磺酸镍(ii)不仅起着加速极的作用,同时还具有应力消除的作用。

48.在一种实施方式中,所述加速剂的浓度为0.005

‑

0.5g/l。

49.所述加速剂的浓度不包括0。

50.在一种实施方式中,所述含n杂环物质为含氮五元环化合物和/或含氮六元环化合物。

51.优选的,所述含氮五元环化合物为咪唑类物质;进一步优选的,所述咪唑类物质选自1,1

‑

磺酰二咪唑、咪唑[1,2

‑

b]并哒嗪、2

‑

巯基苯并咪唑羧酸中一种或多种;更优选的,所述咪唑类为物质为1,1

‑

磺酰二咪唑。

[0052]

优选的,所述含氮六元环化合物为吡啶类物质;进一步优选的,所述吡啶类物质选自联吡啶、2

‑

苯并吡啶、2

‑

巯基吡啶、3

‑

甲基吡啶并[3,4

‑

e]苯并吡啶

‑2‑

胺、2,2'

‑

联吡啶

‑

5,5'

‑

二甲醇中一种或多种;更优选的,所述吡啶类物质为2,2'

‑

联吡啶

‑

5,5'

‑

二甲醇。

[0053]

所述3

‑

甲基吡啶并[3,4

‑

e]苯并吡啶

‑2‑

胺的cas:147293

‑

14

‑

9。

[0054]

在一种实施方式中,所述含n杂环物质的浓度为1

‑

20ppm,优选为1

‑

15ppm。

[0055]

申请人发现使用常规的吡啶、2

‑

巯基苯并噻唑、硫脲亚硫酸钠等物质时,铜层的致密性差,此外,申请人意外的发现,当使用含氮五元环化合物或者含氮六元环化合物时,尤其是含氮五元环合物为1,1

‑

磺酰二咪唑,含氮六元环化合物为2,2'

‑

联吡啶

‑

5,5'

‑

二甲醇,尤其是为1,1

‑

磺酰二咪唑时,此时不仅能够增加该化学镀铜液的稳定性,还能使得铜层致密,申请人认为可能的原因是该特定的2个咪唑环,使得化学镀铜液在不加热时,1,1

‑

磺酰二咪唑充分与化学镀铜液中的铜离子或者亚铜离子接触并络合,抑制化学镀铜液的分解,同时在加热反应时,该2个咪唑环结构又能够逐步的释放铜离子,使得参与的铜离子稳步进行参与反应,达到铜晶粒之间大小相对集中,避免铜晶粒大小的差异,同时避免不同大小铜

晶粒的不稳定分布造成致密性的下降。

[0056]

在一种实施方式中,所述镍盐为硫酸镍盐和/或磺酸镍盐。

[0057]

优选的,所述磺酸镍盐为氨基磺酸镍。

[0058]

优选的,所述镍盐为氨基磺酸镍。

[0059]

在一种实施方式中,所述镍盐的浓度为0.005

‑

0.5g/l。

[0060]

镀镍是以镍盐为主盐,而申请人发现,在本技术中化学镀铜液中添加特定含量的镍盐,尤其是镍盐为氨基磺酸镍时,此时能够显著增加铜层的剥离强度,申请人认为可能的原因是氨基磺酸镍的存在,进一步与铜离子进行络合,控制沉铜速率,避免了铜晶粒增长,消除了铜层表面的内应力,避免了内应力造成的铜晶粒与双马来酰亚胺树脂和氰酸酯树脂之间的结合力,从而避免了铜层的分离。

[0061]

本技术中所述还原剂不作特别限定,本领域技术人员可作常规选择。

[0062]

本发明所述还原剂包括但不限于甲醛、甲醛衍生物、次磷酸盐、硼酸、硼氢化钠、硼烷、胫、联胺、葡萄糖酸钠、葡萄糖醛酸内酯、山梨糖醇、蔗糖、酚类化合物等。

[0063]

所述次磷酸盐可以列举的有次磷酸钠、次磷酸钾等。

[0064]

所述酚类化合物可以列举的有间苯二酚、对苯二酚、邻苯二酚、连苯二酚、苯酚磺酸、甲酚磺酸、对苯二酚磺酸等。

[0065]

优选的,所述还原剂选自甲醛及其衍生物、乙醛酸及其衍生物、硼酸、次磷酸钠、对苯二酚、邻苯二酚中一种或多种。

[0066]

本技术中还原剂,特别是选自甲醛及其衍生物、乙醛酸及其衍生物、硼酸、次磷酸钠、对苯二酚、邻苯二酚中一种或多种时,能够很好的将吸附在基材板面上,尤其是盲孔、通孔中的钯离子还原成钯原子,使其形成活性中心,催化铜沉积。

[0067]

在一种实施方式中,所述还原剂的浓度为2

‑

20g/l,优选为1

‑

5g/l。

[0068]

在一种实施方式中,所述含醚基的两亲物质选自聚氧乙烯类两亲物质、聚多元醇类两亲物质、聚醚类两亲物质中一种或多种。

[0069]

本技术对聚醚类两亲物质不作特别限定,本领域技术人员可作常规选择。

[0070]

本技术对聚氧乙烯类两亲物质不作特别限定,本领域技术人员可作常规选择。

[0071]

所述聚氧乙烯类两亲物质包括但不限于长链脂肪醇聚氧乙烯醚、烷基酚聚氧乙烯醚、脂肪酸聚氧乙烯酯、聚氧乙烯烷基胺等。

[0072]

本技术中聚多元醇类两亲物质不作特别限定,本领域技术人员可作常规选择。

[0073]

在一种实施方式中,所述聚多元醇类两亲物质为聚乙二醇。

[0074]

优选的,所述聚乙二醇的重均分子量为5000

‑

7000;更优选为6000。

[0075]

申请人意外的发现,在本技术化学镀铜液中,采用重均分子量为6000的聚乙二醇能够提高铜层的光亮度以及避免氢脆的产生,申请人认为可能的原因是本技术中重均分子量为6000的聚乙二醇,其存在的分子长链与双马来酰亚胺树脂和氰酸酯树脂之间的作用力劣于与铜晶粒之间的附着力,使得该重均分子量为6000的聚乙二醇能够充分包裹铜结晶,使得在铜沉积的过程中,产生的氢气快速逃逸,防止后期氢气的残留造成的铜层光亮度下降或者产生氢脆的现象。

[0076]

此外,申请人意外的发现,使用本技术1,1

‑

磺酰二咪唑、氨基磺酸镍以及聚乙二醇的结合既能保持镀铜速率在合适的水平,又能保证镀液的稳定性,可能是因为三者之间在

镀铜时可以相互促进,在降低镀液表面张力的同时,使得铜离子得到及时的络合,控制了镀速,同时保持镀液的稳定性。

[0077]

在一种实施方式中,所述含醚基的两亲物质的浓度为0.005

‑

0.5g/l。

[0078]

本技术所述ph调节剂不作特别限定,本领域技术人员可作常规选择。

[0079]

在一种实施方式中,所述化学镀铜液的ph为12

‑

13,优选为12.8

‑

13。

[0080]

本技术中所述基材板不作特别限定,本领域技术人员可作常规选择。

[0081]

在一种实施方式中,所述基材板为bt基材板和/或abf板材。

[0082]

优选的,所述基材板为bt基材板。

[0083]

bt基材板是由双马来酰亚胺(bismaleimide,bmi)与氰酸酯(cyanate ester,ce)树脂合成制得的,bt树脂基覆铜板(简称bt板)因具有很高的高玻璃化温度(tg),优秀的介电性能、低热膨胀率、良好的力学特征等性能,能使其在当前逐渐流行的高密度互连(hdi)多层印制板和封装用基板中得到广泛的应用。bt板开始只用在芯片封装上,已有十几个品种,如:高性能覆铜板、芯片用载板、高频用覆铜板、涂树脂铜箔等,应用更加广泛。

[0084]

实施例

[0085]

在下文中,通过实施例对本发明进行更详细地描述,但应理解,这些实施例仅仅是示例的而非限制性的。如果没有其它说明,下面实施例所用原料都是市售的。

[0086]

实施例1

‑9[0087]

本发明的实施例1

‑

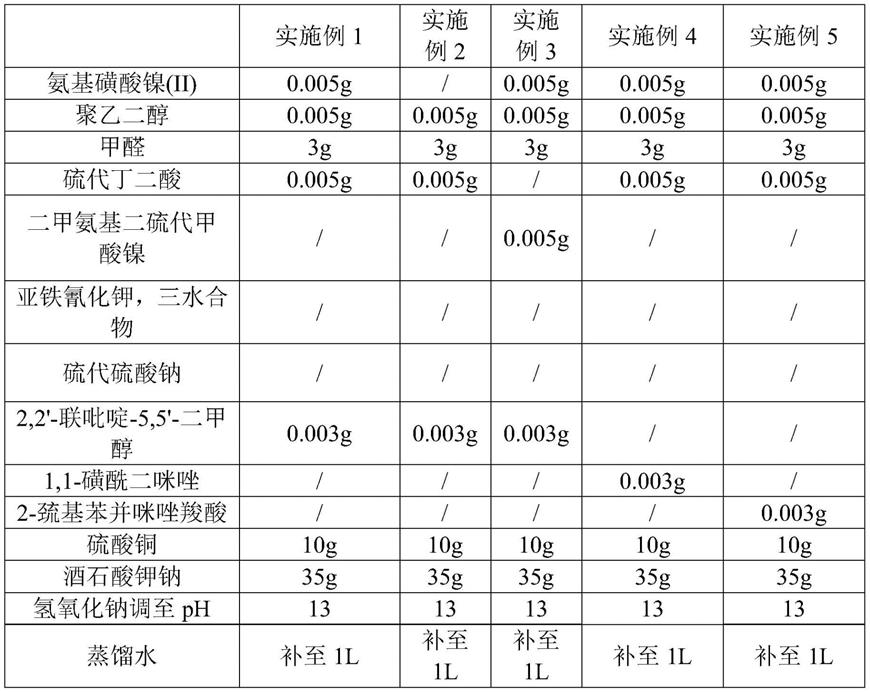

9提供了一种化学镀铜液,具体成分见表1。

[0088]

表1

[0089][0090]

续表1

[0091][0092][0093]

实施例1、6、7中所述化学镀铜液的制备方法为:在烧杯中加入氨基磺酸镍(ii)、聚乙二醇,然后加入600ml蒸馏水至烧杯中固体溶解,再依次加入甲醛、硫代丁二酸、2,2'

‑

联吡啶

‑

5,5'

‑

二甲醇、硫酸铜、酒石酸钾钠至烧杯中,搅拌均匀,然后再加入氢氧化钠调节ph至13,最后使用蒸馏水定容至1l。

[0094]

实施例2中所述化学镀铜液的制备方法为:在烧杯中加入聚乙二醇,然后加入600ml蒸馏水至烧杯中固体溶解,再依次加入甲醛、硫代丁二酸、2,2'

‑

联吡啶

‑

5,5'

‑

二甲醇、硫酸铜、酒石酸钾钠至烧杯中,搅拌均匀,然后再加入氢氧化钠调节ph至13,最后使用蒸馏水定容至1l。

[0095]

实施例3中所述化学镀铜液的制备方法为:在烧杯中加入氨基磺酸镍(ii)、聚乙二醇,然后加入600ml蒸馏水至烧杯中固体溶解,再依次加入甲醛、二甲氨基二硫代甲酸镍、2,2'

‑

联吡啶

‑

5,5'

‑

二甲醇、硫酸铜、酒石酸钾钠至烧杯中,搅拌均匀,然后再加入氢氧化钠调节ph至13,最后使用蒸馏水定容至1l。

[0096]

实施例4中所述化学镀铜液的制备方法为:在烧杯中加入氨基磺酸镍(ii)、聚乙二醇,然后加入600ml蒸馏水至烧杯中固体溶解,再依次加入甲醛、硫代丁二酸、1,1

‑

磺酰二咪唑、硫酸铜、酒石酸钾钠至烧杯中,搅拌均匀,然后再加入氢氧化钠调节ph至13,最后使用蒸馏水定容至1l。

[0097]

实施例5中所述化学镀铜液的制备方法为:在烧杯中加入氨基磺酸镍(ii)、聚乙二

醇,然后加入600ml蒸馏水至烧杯中固体溶解,再依次加入甲醛、硫代丁二酸、2

‑

巯基苯并咪唑羧酸、硫酸铜、酒石酸钾钠至烧杯中,搅拌均匀,然后再加入氢氧化钠调节ph至13,最后使用蒸馏水定容至1l。

[0098]

实施例8中所述化学镀铜液的制备方法为:在烧杯中加入氨基磺酸镍(ii)、聚乙二醇,然后加入600ml蒸馏水至烧杯中固体溶解,再依次加入甲醛、亚铁氰化钾、2,2'

‑

联吡啶

‑

5,5'

‑

二甲醇、硫酸铜、酒石酸钾钠至烧杯中,搅拌均匀,然后再加入氢氧化钠调节ph至13,最后使用蒸馏水定容至1l。

[0099]

实施例9中所述化学镀铜液的制备方法为:在烧杯中加入氨基磺酸镍(ii)、聚乙二醇,然后加入600ml蒸馏水至烧杯中固体溶解,再依次加入甲醛、硫代硫酸钠、2,2'

‑

联吡啶

‑

5,5'

‑

二甲醇、硫酸铜、酒石酸钾钠至烧杯中,搅拌均匀,然后再加入氢氧化钠调节ph至13,最后使用蒸馏水定容至1l。

[0100]

性能评估

[0101]

1.沉铜速率测试:

[0102]

准备9块三菱的bt基材板,在80℃,使用scc

‑

a01h,来源于广东硕成科技有限公司的膨松剂进行处理6min;然后在25℃的自来水中冲洗1min;接着在52g/l的型号为scc

‑

a02的水溶液中于80℃下处理12min;接着继续在25℃的自来水中冲洗1min;然后在中和液溶液中于50℃处理1min,中和液溶液为100ml/l的scc

‑

a03h(来源于广东硕成科技有限公司)与90ml/l 50wt%的硫酸混合液,scc

‑

a03h和硫酸的体积比为10:9;然后在25℃的自来水中冲洗1min;接着在50℃,型号为scc

‑

a04h,来源于广东硕成科技有限公司的处理液中处理1min,之后在25℃的自来水中冲洗1min;继续在50℃的活化剂溶液中处理45s,活化剂溶液用足够量的氢氧化钠作为ph缓冲液,使ph为9,活化剂为型号为scc

‑

a06h,来源于广东硕成科技有限公司;接着在34℃分别使用实施例1

‑

9中的化学镀铜液镀铜30min。

[0103]

沉铜速率:

[0104]

m1为scc

‑

a04h处理之前的bt基材板的重量,单位为g;

[0105]

m2为镀铜之后的bt基材板重量,单位为g;

[0106]

ρ为铜沉积密度,为8.92g/cm3;

[0107]

s为板表面积,为25cm2;

[0108]

t为镀铜时间,单位为h。

[0109]

沉铜速率测试结果见表2。

[0110]

表2

[0111][0112]

2.背光等级测试:

[0113]

按照沉铜速率测试中方法进行化学镀铜后,得到的镀铜的基材板,使用25℃的自来水冲洗1min,然后将基材板进行侧面切割,暴露出通孔的镀铜壁。对每个基材板切割的孔壁中挑选出多个1mm厚的侧面切片,置于放大倍数为50x金相光学显微镜下观察。其中,使用

背光分级表进行背光等级的评定。

[0114]

其中,背光分级如下:1级:透光,透光区大于90%;2级:透光,80%<透光区≤90%;3级:透光,70%<透光区≤80%;4级:透光,60%<透光区≤70%;5级:透光,50%<透光区≤60%;6级:暗光,40%<可见光区≤50%,纤维状清晰;7级:暗光,30%<可见光区≤40%,暗光呈纤维状;8级:暗光,20%<可见光区≤30%,部分暗光初呈纤维状;8.5级:暗光,10%<可见光区≤20%,始见<10点散状分布暗光;9级:暗光,5%<可见光区≤10%,始见<5散状分布暗光;9.5级:暗光,1%<可见光区≤5%,始见<2点散状分布暗光;10级:全黑。

[0115]

结果见表3。

[0116]

表3

[0117][0118][0119]

实施例1

‑

9的背光效果图分别见图1

‑

9。

[0120]

3.sem形貌扫描测试

[0121]

根据沉铜速率测试中镀铜方法完成镀铜后,用清水洗净,烤箱烘干后用sem设备进行板面的形貌扫描测试。测试的是观察板面在3k倍镜下的形貌结构。

[0122]

实施例1

‑

9得到的铜层sem分别见10

‑

18。

[0123]

4.应力测试:

[0124]

实施例1中的化学镀铜液采用沉铜速率测试中镀铜方法进行镀铜,用x射线衍射的方法先对铜层表面进行40

‑

100

°

的2θ角范围扫描,之后对图谱出现的各个衍射峰分别测试其应力,铜层应力计算公式如下:

[0125][0126]

式中σ:测试铜膜表面的应力,e:铜的杨氏模量,为127.2gpa,v:泊松比,为0.364,测试xrd时不同的入射角,2θ:衍射角。测量中采用方法,以2θ为纵坐标,为横坐标,测量并绘制出直线斜率,从而计算出应力值σ。

[0127]

使用cuka辐射源进行照射,以铜(311)晶面作为衍射面,入射角分别取0

°

、5

°

、10

°

、

15

°

、20

°

、25

°

、30

°

、35

°

和40

°

。

[0128]

选择铜(311)晶面作为衍射面,用cuka辐射源进行照射,分别取入射角ψ为0

°

、5

°

、10

°

、15

°

、20

°

、25

°

、30

°

、35

°

和40

°

,测试结果见下表4。

[0129]

表4

[0130][0131]

应力测试结果:

[0132][0133]

5.钯催化分解稳定性测试

[0134]

分别将实施例1

‑

9得到的化学镀铜液置于烧杯中,每100ml的化学镀铜液加入20ml浓度为0.18g/l的氯化钯溶液进行催化分解反应,并记录开始分解的时间,测试结果见表5。

[0135]

表5

[0136][0137]

前述的实例仅是说明性的,用于解释本发明所述方法的一些特征。所附的权利要求旨在要求可以设想的尽可能广的范围,且本文所呈现的实施例仅是根据所有可能的实施例的组合的选择的实施方式的说明。因此,申请人的用意是所附的权利要求不被说明本发明的特征的示例的选择限制。在权利要求中所用的一些数值范围也包括了在其之内的子范围,这些范围中的变化也应在可能的情况下解释为被所附的权利要求覆盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。