1.本发明涉及炼铁生产技术领域,涉及到烧结生产技术,特别涉及一种超厚料层烧结蒸汽加湿保温的方法。

背景技术:

2.厚料层烧结是一项重要的广泛采用的烧结技术,具有改善烧结矿强度、降低烧结燃耗等优点,但是厚料层烧结技术的应用也面临着一些难题。随着烧结料层的加厚,通过料层的气流阻力增大,烧结速度减慢,这不仅增加了风机的动力消耗,而且导致烧结生产率下降,尤其对以铁精矿粉为主要烧结原料的企业。技术人员在改善料层透气性方面做了大量工作,控制适宜的原料碱度水平、水分含量,强化混合料制粒,在烧结料中混入大的颗粒,使用松料器等各种措施提高通过烧结料层的空气量等,但仍无法满足超厚料层烧结生产的需要,限制了烧结矿的产量和质量。

3.为提高烧结生产的技术经济指标,包括产量、质量,能耗及设备寿命等,技术人员做过很多的厚(料层高超过800毫米)料层烧结探索:但其仍采用一次点火,并采用高负压、大风量直流式抽风作业,试图用这种方式来提高料层厚度,但实际上一次点火往往使得厚料层的表面熔化,使料层颗料之间的空隙堵塞,整个料层阻力增大,为了维持作业,必须提高风机的负压和风量,其结果一方面造成风流的局部短路,整个料层达不到均匀烧结,另一方面又造成了能耗的大幅度增加,未达到预期目的,迄今为止一直未取得进展。技术人员向超厚料层烧结方向的探索没有取得突破,这说明现有的烧结方法和烧结设备已不再适应新的生产形势,它束缚了生产力地进一步发展。

4.为保证烧结机上所装烧结料烧全、烧透,需要为垂直烧结过程提供足够的燃烧时间,这就需要控制烧结机机速,保证混合原料在烧结台车上有足够的时间充分反应。空气与料层之间的热交换还与空气的比热及料层的透气性相关。增强空气与料层之间热交换有两种办法:一种是增加料层吸入的空气量,可以通过增加混合料的透气性,增加主抽风机抽风量来实现,此种方法存在瓶颈,不易实施;另一种办法是提高空气比热。蒸汽加湿是铺设蒸汽管道至烧结机中后段料面,对烧结料面实施蒸汽喷吹,因为蒸汽的比热是干燥空气比热的1.8倍,所以可通过在烧结料层上面喷射蒸汽来提高空气的比热。这样,同等数量的空气加上蒸汽进入料层就会形成更强的热交换能力,提高垂直烧结速度,但该技术所喷蒸汽不容易进入烧结料层。

5.热风烧结(hot gas sintering)是指烧结机点火后,用300~1000℃的热风或热废气进行烧结的铁矿石烧结工艺。常规的烧结工艺是在烧结点火后,依靠室温的空气进行烧结的。由于烧结过程的自动蓄热作用,料层上部烧结温度低,下部烧结温度高,因此上部经常烧结不充分,液相量不足,致使所得烧结矿强度低,并形成许多返矿,而下部由于烧结温度过高产生过熔,使烧结矿还原性恶化。理想的烧结制度是使沿料层高度的烧结温度均匀。热风烧结是在点火后以热风继续向料层提供热量以补充上层热量的不足,从而使上下料层烧结温度较为均匀,但热风烧结容易造成烧结料层水分波动。

技术实现要素:

6.本发明的目的在于提供一种超厚料层烧结蒸汽加湿保温的方法,将环冷机热废气与蒸汽混匀,然后将混匀气在双层烧结一次点火和二次点火后喷入烧结料层,既可以保证上层有足够的热量,提高表层烧结矿质量;又可以将大量蒸汽由热风带入烧结料层内部,生成助燃气体一氧化碳和氢气,促进烧结过程,缩短烧结时间。

7.为了达到上述目的,本发明采用以下技术方案实现:

8.一种超厚料层烧结蒸汽加湿保温的方法,其特征在于,在双层烧结第一次和第二次点火后的烧结料面上喷吹热风和蒸汽的混匀气,进行加湿保温,具体如下:

9.(1)第一次布加到烧结机台车上的烧结料厚度为500mm~700mm,经第一点火器第一次点火抽风烧结;从出第一点火器开始沿台车运行方向5~20m的烧结料面上方设置第一蒸汽热风加湿保温罩;

10.(2)环冷机低温段热风经过除尘器除尘,与蒸汽混匀并被加湿后,通入第一蒸汽热风加湿保温罩,对出第一点火系统的烧结料层进行加湿保温;

11.(3)当烧结台车运行到烧结机总长度的时,在正在进行烧结的烧结矿表面进行第二次布料,第二次布料的厚度为300mm~500mm,经第二点火器第二次点火抽风烧结;从出第二点火器开始沿台车运行方向5~25m的烧结料面上方设置第二蒸汽热风加湿保温罩;

12.(4)环冷机中温段热风经过除尘器除尘,与蒸汽混匀并被加湿后,通入第二蒸汽热风加湿保温罩,对出第二点火系统的烧结料层进行加湿保温。

13.(5)优化调节抽风负压,使上层和下层烧结料同时到达烧结终点,得成品烧结矿。

14.所述第一蒸汽热风加湿保温罩设有伸缩节,用于调整第一蒸汽热风加湿保温罩与烧结料面距离。

15.所述第二蒸汽热风加湿保温罩设有伸缩节,用于调整第二蒸汽热风加湿保温罩与烧结料面距离。

16.第一次布料厚度与第二次布料厚度之和大于等于900mm,小于等于1200mm。

17.热风与蒸汽在热风蒸汽混匀装置中充分混匀;热风与蒸汽混匀后,混合汽体水分小于等于1.5wt%。

18.上述步骤(2)中,环冷机低温段热风温度为240℃~280℃,蒸汽温度为240℃~280℃,蒸汽占热风蒸汽混合气的质量分数为6%~15%,蒸汽压力控制为0.3~0.6mpa。

19.上述步骤(4)中,环冷机中温段热风温度为300℃~350℃,蒸汽温度为280℃~340℃,蒸汽占热风蒸汽混合气的质量分数为16%~25%,蒸汽压力控制为0.6~0.9mpa。

20.与现有技术相比,本发明的有益效果是:

21.1)本发明将环冷机热废气与蒸汽混匀喷洒料面,既可以保证上层有足够的热量,提高表层烧结矿质量,又解决了单独热风烧结引起料层水分波动的问题。

22.2)本发明将环冷机热废气与蒸汽混匀喷洒料面,既可以将大量蒸汽由热风带入烧结料层内部,生成助燃气体一氧化碳和氢气,促进烧结过程,缩短烧结时间,又可以解决单独喷洒蒸汽,蒸汽不易进入烧结料层的问题。

附图说明

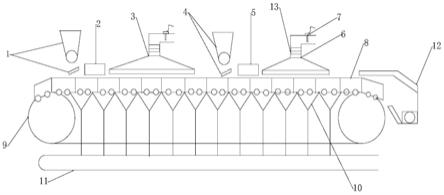

23.图1是本发明装置结构示意图。

24.图中:1

‑

第一布料系统;2

‑

第一点火系统;3

‑

第一蒸汽热风加湿保温罩;4

‑

第二布料系统;5

‑

第二点火系统;6

‑

第二蒸汽热风加湿保温罩;7

‑

电磁开关;8

‑

烧结台车;9

‑

星轮;10

‑

抽风系统;11

‑

烧结烟气主管道;12

‑

卸料破碎装置;13

‑

伸缩节。

具体实施方式

25.通过实施例对本发明进行更详细的描述,这些实施例仅仅是对本发明最佳实施方式的描述,并不对本发明的范围有任何的限制。

26.实施例1:

27.一种超厚料层烧结蒸汽加湿保温的方法,在双层烧结第一次和第二次点火后的烧结料面上喷吹热风和蒸汽的混匀气,进行加湿保温。

28.第一次布加到烧结机台车上的烧结料厚度为650mm,经第一点火器第一次点火抽风烧结;从出第一点火器开始沿台车运行方向12m的烧结料面上方设置第一蒸汽热风加湿保温罩。调整第一蒸汽热风加湿保温罩的伸缩节,使第一蒸汽热风加湿保温罩与烧结料面的距离为120mm。环冷机280℃的低温段热风经过除尘器除尘,与蒸汽在热风蒸汽混匀装置中充分混匀并被加湿后,通入第一蒸汽热风加湿保温罩对出第一点火系统0~12m的烧结料面加湿保温;热风蒸汽混合气的水分控制为0.8%。蒸汽占热风蒸汽混合气的质量分数为13%;蒸汽温度控制为255℃,压力控制为0.4mpa。

29.当烧结台车运行到烧结机总长度的时,在正在进行烧结的烧结矿表面进行第二次布料,第二次布料的厚度为350mm,经第二点火器第二次点火抽风烧结;从第二点火器开始沿台车运行方向20m的烧结料面上方设置第二蒸汽热风加湿保温罩;调整第二蒸汽热风加湿保温罩的伸缩节,使蒸汽热风加湿保温罩与烧结料面的距离为100mm。环冷机325℃的中温段热风经过除尘器除尘,与蒸汽在热风蒸汽混匀装置中充分混匀并被加湿后,通入第二蒸汽热风加湿保温罩对出第二点火系统0~20m的烧结料面加湿保温;热风蒸汽混合气的水分控制为0.6%。蒸汽占热风蒸汽混合气的质量分数为18%;蒸汽温度控制为310℃,压力控制为0.8mpa。优化调节抽风负压,使上层和下层烧结料同时到达烧结终点,得成品烧结矿。

30.本发明方法应用后,烧结料层厚度由750mm提高到1000mm,烧结利用系数由1.315t/h

·

m2提高到1.714t/(h

·

m2),烧结固体燃耗由45.2kg/t降低到36.4kg/t,烧结矿转鼓强度由79.4%提高到89.2%。

31.实施例2:

32.一种超厚料层烧结蒸汽加湿保温的方法,在双层烧结第一次和第二次点火后的烧结料面上喷吹热风和蒸汽的混匀气,进行加湿保温。

33.第一次布加到烧结机台车上的烧结料厚度为580mm,经第一点火器第一次点火抽风烧结;从出第一点火器开始沿台车运行方向17m的烧结料面上方设置第一蒸汽热风加湿保温罩。调整第一蒸汽热风加湿保温罩的伸缩节,使第一蒸汽热风加湿保温罩与烧结料面的距离为100mm。环冷机260℃的低温段热风经过除尘器除尘,与蒸汽在热风蒸汽混匀装置

中充分混匀并被加湿后,通入第一蒸汽热风加湿保温罩对出第一点火系统0~17m的烧结料面加湿保温;热风蒸汽混合气的水分控制为0.5%。蒸汽占热风蒸汽混合气的质量分数为8%;蒸汽温度控制为275℃,压力控制为0.6mpa。

34.当烧结台车运行到烧结机总长度的时,在正在进行烧结的烧结矿表面进行第二次布料,第二次布料的厚度为450mm,经第二点火器第二次点火抽风烧结;从第二点火器开始沿台车运行方向15m的烧结料面上方设置第二蒸汽热风加湿保温罩;环冷机325℃的中温段热风经过除尘器除尘,与蒸汽在热风蒸汽混匀装置中充分混匀并被加湿后,通入第二蒸汽热风加湿保温罩对出第二点火系统0~15m的烧结料面加湿保温;热风蒸汽混合气的水分控制为1.2%。蒸汽占热风蒸汽混合气的质量分数为22%;蒸汽温度控制为340℃,压力控制为0.7mpa。调整第二蒸汽热风加湿保温罩的伸缩节,使蒸汽热风加湿保温罩与烧结料面的距离为80mm。优化调节抽风负压,使上层和下层烧结料同时到达烧结终点,得成品烧结矿。

35.本发明方法应用后,烧结料层厚度由780mm提高到1030mm,烧结利用系数由1.327t/h

·

m2提高到1.736t/(h

·

m2),烧结固体燃耗由44.3kg/t降低到35.4kg/t,烧结矿转鼓强度由79.6%提高到90.5%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。