一种沉积态tgo层的热障涂层工艺

技术领域

1.本发明属于航空发动机涡轮叶片热障涂层技术领域,具体属于一种沉积态tgo层的热障涂层工艺。

背景技术:

2.目前,由于电子束物理气相沉积(eb

‑

pvd)技术具有涂层化学成分易于精确控制、可得到柱状晶组织、涂层与基体结合强度高等优点,已经广泛应用于多种涡轮叶片高温防护涂层的制备加工,显著提高了涡轮叶片的抗高温氧化和抗腐蚀性能、隔热性能,延长了发动机工作寿命。

3.热生长氧化层(thermally grown oxide,简称tgo),即金属过渡层高温氧化生成的氧化物层,位于金属粘结层和陶瓷层之间,主要由α

‑

al2o3组成。高温环境下多孔介质氧化锆陶瓷涂层是氧的良导体,氧通过陶瓷涂层向过渡层扩散,与过渡层中的铝元素在界面处形成层。这种物质具有氧离子扩散率低和附着力强等特点。可以明显改善材料抗氧化失效功能,起到对合金基底的防护作用。

4.但是,目前许多研究表明,tgo的组成、结构、形态及生长速率会显著影响热障涂层的使用寿命,热障涂层的失效往往发生于tgo/tbc和tgo/bc界面,是影响热障涂层材料热力学性能和耐久性的关键因素。特别是在服役过程中,若不能在高温使用环境下形成均匀致密的tgo层,将会造成金属粘结层中的元素扩散至陶瓷层,形成粘结层/陶瓷层混合区,热障涂层失效往往会在该混合区出现。现有技术中的热障涂层工艺形成的tgo层存在不完整或厚度不均等问题,严重影响了热障涂层使用寿命。

技术实现要素:

5.为了解决现有技术中存在的问题,本发明提供一种沉积态tgo层的热障涂层工艺,采用电弧离子镀工艺和电子束物理气相沉积工艺在叶片表面制备一种可实现沉积态tgo层受控生长的热障涂层,满足发动机涡轮叶片高温防腐蚀、隔热的使用要求。

6.为实现上述目的,本发明提供如下技术方案:

7.一种沉积态tgo层的热障涂层工艺,包括以下步骤,

8.步骤1,将沉积金属粘结层后的待涂层零件放入电子束气相沉积设备中,将电子束气相沉积设备进行抽真空,通过电子束枪束流将待涂层零件进行加热,然后保温,控制加热温度和加热时间在金属粘结层的表面形成受控生长的tgo层,降低加热待涂层零件的电子束枪束流,准备沉积陶瓷面层;

9.步骤2,在步骤1制备的tgo层上沉积陶瓷面层,进行冷却,形成tgo层受控生长的热障涂层。

10.优选的,步骤1中,在生长tgo层前,对金属粘结层进行前处理,所述前处理包括:沉积底层、真空扩散、湿吹砂和超声波清洗。

11.优选的,步骤1中,将电子束气相沉积设备进行抽真空至1

×

10

‑3~5

×

10

‑4torr。

12.优选的,步骤1中,所述待涂层零件加热温度范围为1000~1100℃。

13.进一步的,所述加热待涂层零件的电子束枪束流功率为0.03~0.05a/min。

14.优选的,所述保温时间为10~60min。

15.优选的,步骤1中,以0.02~0.04a/min的速率缓慢降低加热待涂层零件的电子束枪束流,将待涂层零件的温度降低至陶瓷面层的沉积温度。

16.优选的,所述金属粘结层通过电弧离子镀方法制备形成,并进行真空扩散处理。

17.优选的,步骤2中,将待涂层零件冷却至100℃以下,形成tgo层受控生长的热障涂层。

18.优选的,步骤2中,对形成tgo层受控生长的热障涂层进行金相检测。

19.与现有技术相比,本发明具有以下有益的技术效果:

20.本发明提供一种沉积态tgo层的热障涂层工艺,采用电弧离子镀方法制备热障涂层的粘结层,并进行真空扩散处理,在电子束物理气相沉积设备中进行陶瓷面层沉积,在沉积工艺过程中,通过控制加热温度、保温时间等工艺参数,在金属粘结层表面形成一层厚度可控的tgo层,进而得到一种可实现沉积态tgo层受控生长的工艺方法,从而显著提升热障涂层的使用寿命。

21.本发明的工艺方法仅需要控制加热温度及保温时间,然后连续不间断地进行后续陶瓷面层的制备,无需进行中间装出炉及其他工序,加工成本较低,不会造成热障涂层制造成本的大幅度提高。可实现沉积态tgo层的受控生长,完全消除了叶片服役过程中因tgo层不连续造成的涂层过早失效问题。沉积态tgo层受控生长的工艺操作简单,沉积陶瓷面层前便可实现,工艺过程控制难度低,重复性好,工程化应用稳定性高。

22.进一步的,通过对金属粘结层进行前处理,清理金属粘结层表面的氧化色和污物,为后续tgo层受控生长及陶瓷层沉积做准备。

23.进一步的,通过限定真空以及加热温度和加热时间范围,形成厚度可控的tgo层,提高了tgo层的完整性。

24.进一步的,通过对对形成tgo层受控生长的热障涂层进行金相解剖分析,测量tgo层受控生长后的厚度,避免tgo层厚度不均匀或不完整等质量问题。

附图说明

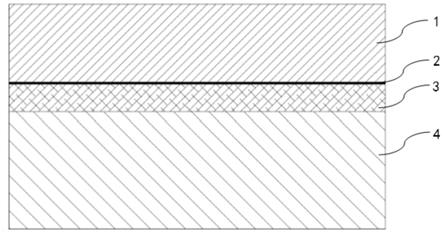

25.图1为本发明热障涂层结构体系示意图;

26.图2为方案1沉积态tgo层受控生长后截面组织形貌;

27.图3为方案2沉积态tgo层受控生长后截面组织形貌;

28.图4为方案3沉积态tgo层受控生长后截面组织形貌。

29.附图中:1为陶瓷面层;2为tgo层;3为金属粘结层;4为基体。

具体实施方式

30.下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

31.本发明提供了一种可实现沉积态tgo层受控生长的工艺方法,通过控制电子束物理气相沉积陶瓷面层时的工艺过程和工艺参数,在金属粘结层3表面形成一层均匀、致密、

厚度可控的tgo层,防止热障涂层使用过程中造成的粘结层/陶瓷层混合区的出现。

32.采用电弧离子镀方法在基体4上制备热障涂层的金属粘结层3,并进行真空扩散处理,然后对零件表面进行湿吹砂清理和超声波清洗,最后在电子束物理气相沉积设备中进行陶瓷面层1沉积,在沉积工艺过程中,通过控制加热温度、保温时间等工艺参数,在金属粘结层3表面形成一层厚度可控的tgo层2,进而得到一种可实现沉积态tgo层受控生长的工艺方法,从而显著提升热障涂层的使用寿命。

33.本发明的工艺方法仅需要控制加热温度及保温时间,然后连续不间断地进行后续陶瓷面层的制备,无需进行中间装出炉及其他工序,加工成本较低,不会造成热障涂层制造成本的大幅度提高。

34.本发明的工艺方法可实现沉积态tgo层的受控生长,完全消除了叶片服役过程中因tgo层不连续造成的涂层过早失效问题。沉积态tgo层受控生长的工艺操作简单,沉积陶瓷面层前便可实现,工艺过程控制难度低,重复性好,工程化应用稳定性高。

35.图1所示为热障涂层结构体系示意图,在基体4表面沉积金属粘结层3后,通过本发明设计的一种可实现沉积态tgo层受控生长的工艺方法得到tgo层2,并连续完成陶瓷面层1的沉积,最终形成图1所示的热障涂层结构体系。

36.本发明一种沉积态tgo层的热障涂层工艺加工步骤如下:

37.(1)涂层前处理。制备陶瓷面层1前,对零件进行前处理,前处理包括:沉积底层、真空扩散、湿吹砂、超声波清洗;

38.(2)tgo层2受控生长过程。将零件装入工装和电子束气相沉积设备中,并对设备进行抽真空至1

×

10

‑3~5

×

10

‑4torr。然后加热零件的电子束枪束流以0.03~0.05a/min的加载速率将零件加热至1000~1100℃,然后保温10~60min,以达到金属底层表面tgo层2的生长;待保温结束后,以0.02~0.04a/min的速率缓慢降低加热零件的电子束枪束流,使零件温度降至陶瓷面层1沉积温度。

39.(3)陶瓷面层1沉积。待零件表面tgo层2受控生长完成,并将零件表面温度降低至沉积温度后,缓慢加载蒸发陶瓷料锭的电子束枪束流至沉积电流,消耗一定的陶瓷料锭后,沉积结束。

40.(4)冷却出炉。待零件沉积结束后,将零件冷却至100℃以下,将零件取出设备进行交检。

41.(5)金相检测。对沉积后的零件进行金相解剖分析,测量tgo层2受控生长后的厚度。

42.实施方案1:

43.一种沉积态tgo层的热障涂层工艺过程如下:

44.(1)涂层前处理。制备陶瓷面层1前,对零件进行前处理,前处理包括:沉积底层、真空扩散、湿吹砂、超声波清洗;

45.(2)tgo层2受控生长过程。将零件装入工装和电子束气相沉积设备中,并对设备进行抽真空至1

×

10

‑3torr。加热零件的电子束枪束流以0.03a/min的加载速率将零件加热至1000℃,然后保温10min,以达到金属底层表面tgo层2的生长;待保温结束后,以0.02a/min的速率缓慢降低加热零件的电子束枪束流,使零件温度降至陶瓷面层1沉积温度。

46.(3)陶瓷面层1沉积。待零件表面tgo层2受控生长完成,并将零件表面温度降低至

沉积温度后,缓慢加载蒸发陶瓷料锭的电子束枪束流至沉积电流,消耗一定的陶瓷料锭后,沉积结束。

47.(4)冷却出炉。待零件沉积结束后,将零件冷却至100℃以下,将零件取出设备进行交检。

48.(5)金相检测。对沉积后的零件进行金相解剖分析,测量tgo层2受控生长后的厚度。金相检测结果如图2所示,从图中可以看出,tgo层2厚度约为0.5~1μm,tgo层2组织致密、完整、均匀,未出现局部不完整现象。

49.实施方案2:

50.一种沉积态tgo层的热障涂层工艺过程如下:

51.(1)涂层前处理。制备陶瓷面层1前,对零件进行前处理,前处理包括:沉积底层、真空扩散、湿吹砂、超声波清洗;

52.(2)tgo层2受控生长过程。将零件装入工装和电子束气相沉积设备中,并对设备进行抽真空至3

×

10

‑4torr。加热零件的电子束枪束流以0.04a/min的加载速率将零件加热至1050℃,然后保温20min,以达到金属底层表面tgo层2的生长;待保温结束后,以0.03a/min的速率缓慢降低加热零件的电子束枪束流,使零件温度降至陶瓷面层1沉积温度。

53.(3)陶瓷面层1沉积。待零件表面tgo层2受控生长完成,并将零件表面温度降低至沉积温度后,缓慢加载蒸发陶瓷料锭的电子束枪束流至沉积电流,消耗一定的陶瓷料锭后,沉积结束。

54.(4)冷却出炉。待零件沉积结束后,将零件冷却至100℃以下,将零件取出设备进行交检。

55.(5)金相检测。对沉积后的零件进行金相解剖分析,测量tgo层2受控生长后的厚度。金相检测结果如图3所示,从图中可以看出,tgo层2厚度约为1~1.5μm,tgo层2组织致密、完整、均匀,未出现局部不完整现象。

56.实施方案3:

57.一种沉积态tgo层的热障涂层工艺过程如下:

58.(1)涂层前处理。制备陶瓷面层1前,对零件进行前处理,前处理包括:沉积底层、真空扩散、湿吹砂、超声波清洗;

59.(2)tgo层2受控生长过程。将零件装入工装和电子束气相沉积设备中,并对设备进行抽真空至5

×

10

‑4torr。加热零件的电子束枪束流以0.04a/min的加载速率将零件加热至1100℃,然后保温60min,以达到金属底层表面tgo层2的生长;待保温结束后,以0.04a/min的速率缓慢降低加热零件的电子束枪束流,使零件温度降至陶瓷面层1沉积温度。

60.(3)陶瓷面层1沉积。待零件表面tgo层2受控生长完成,并将零件表面温度降低至沉积温度后,缓慢加载蒸发陶瓷料锭的电子束枪束流至沉积电流,消耗一定的陶瓷料锭后,沉积结束。

61.(4)冷却出炉。待零件沉积结束后,将零件冷却至100℃以下,将零件取出设备进行交检。

62.(5)金相检测。对沉积后的零件进行金相解剖分析,测量tgo层2受控生长后的厚度。金相检测结果如图4所示,从图中可以看出,tgo层2厚度约为1.5~2μm,tgo层2组织致密、完整、均匀,未出现局部不完整现象。

63.实施方案4:

64.一种沉积态tgo层的热障涂层工艺过程如下:

65.(1)涂层前处理。制备陶瓷面层1前,对零件进行前处理,前处理包括:沉积底层、真空扩散、湿吹砂、超声波清洗;

66.(2)tgo层2受控生长过程。将零件装入工装和电子束气相沉积设备中,并对设备进行抽真空至2

×

10

‑4torr。加热零件的电子束枪束流以0.04a/min的加载速率将零件加热至1030℃,然后保温30min,以达到金属底层表面tgo层2的生长;待保温结束后,以0.02a/min的速率缓慢降低加热零件的电子束枪束流,使零件温度降至陶瓷面层1沉积温度。

67.(3)陶瓷面层1沉积。待零件表面tgo层2受控生长完成,并将零件表面温度降低至沉积温度后,缓慢加载蒸发陶瓷料锭的电子束枪束流至沉积电流,消耗一定的陶瓷料锭后,沉积结束。

68.(4)冷却出炉。待零件沉积结束后,将零件冷却至100℃以下,将零件取出设备进行交检。

69.(5)金相检测。对沉积后的零件进行金相解剖分析,测量tgo层2受控生长后的厚度。

70.实施方案5:

71.一种沉积态tgo层的热障涂层工艺过程如下:

72.(1)涂层前处理。制备陶瓷面层1前,对零件进行前处理,前处理包括:沉积底层、真空扩散、湿吹砂、超声波清洗;

73.(2)tgo层2受控生长过程。将零件装入工装和电子束气相沉积设备中,并对设备进行抽真空至4

×

10

‑4torr。加热零件的电子束枪束流以0.03a/min的加载速率将零件加热至1070℃,然后保温40min,以达到金属底层表面tgo层2的生长;待保温结束后,以0.03a/min的速率缓慢降低加热零件的电子束枪束流,使零件温度降至陶瓷面层1沉积温度。

74.(3)陶瓷面层1沉积。待零件表面tgo层2受控生长完成,并将零件表面温度降低至沉积温度后,缓慢加载蒸发陶瓷料锭的电子束枪束流至沉积电流,消耗一定的陶瓷料锭后,沉积结束。

75.(4)冷却出炉。待零件沉积结束后,将零件冷却至100℃以下,将零件取出设备进行交检。

76.(5)金相检测。对沉积后的零件进行金相解剖分析,测量tgo层2受控生长后的厚度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。