1.本发明属于电子束焊技术领域,具体涉及一种电子束焊后提高焊缝性能的热处理方法。

背景技术:

2.ti2alnb以有序正交结构o相(ti2alnb)作为主要构成相的金属间化合物合金,具有较高的高温强度和抗蠕变性能,而且密度较低,在航空领域应用越来越广。尤其焊后消除应力热处理的保温温度、保温时间、冷却速率对其焊缝、热影响区的组织和力学性能影响较大,电子束焊接后不进行热处理或热处理不当,会导致室温及高温性能均极差,最终导致零件无法达到使用要求。

3.试验结果表明电子束焊接具有良好的可焊性,该合金在高的加速电压(120~150kv)和中等的焊接速度(0.4~0.8m/min)下焊接可获得成形较好的真空电子束焊接接头。

4.未经过焊后热处理的焊接接头,其焊缝组织为单相的柱状亚稳态有序β相—b2相;热影响区组织为o b2两相等轴组织和b2单相组织之间的过渡组织。经过焊后热处理焊缝和母材的显微组织状态发生了明显的变化,整个焊接接头区域发生b2→

b2 o的相转变,即从b2相中析出了o相细板条,焊缝组织转变为网篮组织,母材转变为双态组织,而热影响区依然是自母材到焊缝的过渡组织。随着焊接工艺参数和热处理工艺的改变,焊缝和母材区域o相细板条的数量、形态和尺寸也会发生相应变化。因为各个部位的温度状态不完全一致,导致零件不同部位的膨胀尺寸不同,最终导致膨胀大的区域(温度相对较高)与膨胀小的区域(温度相对较低)相互挤压,当温差达到极限(零件的结构、厚度都会有影响)时,挤压产生的应力达到最大值,导致零件变形、焊缝开裂。

技术实现要素:

5.本发明的目的在于克服上述现有技术的缺点,提供一种电子束焊后提高焊缝性能的热处理方法,以解决现有技术中厚壁类零件电子束焊后力学性能和焊缝性能差的技术问题。。

6.为达到上述目的,本发明采用以下技术方案予以实现:

7.一种电子束焊后提高焊缝性能的热处理方法,包括以下步骤:

8.步骤1,将零件置于真空热处理炉中,所述零件的壁厚大于6mm;

9.步骤2,将真空热处理炉抽真空至设定值;

10.步骤3,以10~20℃/min的速率对真空热处理炉升温,升温至400~600℃;再以6~10℃/min的速率对真空热处理炉升温,升温至700~950℃,保温1~5h后冷却;

11.步骤4,零件冷却后出炉,获得热处理后的ti2alnb厚壁类零件。

12.本发明的进一步改进在于:

13.优选的,步骤1中,零件进入真空热处理炉前通过水基清洗剂进行超声波清洗,然

后烘干处理。

14.优选的,所述烘干温度≤120℃。

15.优选的,步骤2中,真空设定值≤0.13pa。

16.优选的,步骤3中,冷却方式为随炉冷却或氩气风扇冷却。

17.优选的,步骤4中,零件冷却至80℃以下后出炉空冷至室温。

18.优选的,所述零件的壁厚为6

‑

10mm。

19.优选的,热处理后的ti2alnb厚壁类零件进行力学性能检测和金相组织检查。

20.优选的,步骤1中,所述零件进入真空热处理炉时,装炉温度≤50℃。

21.优选的,热处理过程中,零件上设置有两个热电偶,一个热电偶设置在零件温度的最低部位,一个热电偶热值在零件温度的最高部位。

22.与现有技术相比,本发明具有以下有益效果:

23.本发明公开了一种电子束焊后提高焊缝性能的热处理方法,该方法通过将具有一定厚度的ti2alnb的零件在电子束焊后,进行热处理,特别是厚度在6~10mm的ti2alnb的零件,可以保证在升温过程中组织的转变,避免焊缝组织的晶界处形成b2 o双相析出层;进而消除因焊接带来的焊接应力后,室温与抗拉强度均达到母材对应力学性能的85%以上,断面收缩率对于焊缝没有要求,焊接后零件的焊缝性能提高至母材性能的85%以上。

附图说明

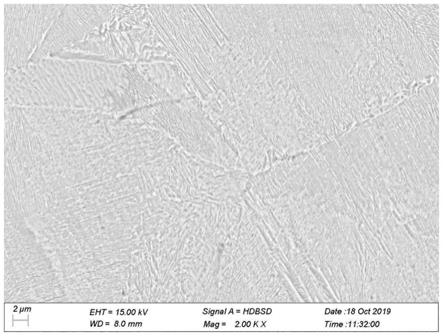

24.图1为焊缝热处理后扫描电镜组织图,倍数为2000x;

25.图2为基体热处理后扫描电镜组织图,倍数为2000x;

26.图3为热影响区热处理后扫描电镜组织图,倍数为2000x。

具体实施方式

27.下面结合附图对本发明做进一步详细描述:

28.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制;术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性;此外,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

29.本发明公开了一种电子束焊后提高焊缝性能的热处理方法,ti2alnb粉末合金热等静压零件电子束焊接完成后,在规定的时间内采用真空热处理炉进行热处理(保温温度750℃≤t≤950℃),固溶时效态的ti2alnb粉末合金热等静压零件,经过热处理后,进行性能检测合格,详细操作步骤如下:

30.s1、首先将零件、试棒用水基清洗剂超声波清洗并烘干,烘干温度小于120℃。

31.s2、将零件、试棒放置于真空热处理炉的托盘上(装炉温度≤50℃),零件入炉的同时,在零件上装载两支负载热电偶,一支放于零件温度最高的部位,一支放于零件温度最低

部位,以准确监测温度变化情况。

32.s3、将炉子抽真空,使其压力≤0.13pa,开始加热。

33.s4、将零件以10~20℃的速率升温至400~600℃,无需保温,零件到设定温度即可,再将零件以6~10℃的速率升温至700~950℃;保温1~5h,再以随炉冷却或充氩气打开风扇的方式冷却。

34.s5、将零件冷却至80℃以下,出炉空冷。

35.s6、将带有焊缝的试棒做力学性能、金相组织检测。

36.实施例1:

37.s1、首先将零件、试棒用水基清洗剂超声波清洗并烘干,烘干温度小于120℃。

38.s2、将零件、试棒放置于真空热处理炉的托盘上(装炉温度≤50℃),零件入炉的同时,在零件上装载两支负载热电偶,一支放于零件温度最高的部位,一支放于零件温度最低部位,以准确监测温度变化情况。

39.s3、将炉子抽真空,使其压力≤0.13pa,开始加热。

40.s4、将零件以15℃的速率升温至500℃,无需保温,零件到设定温度即可,再将零件以8℃的速率升温至850℃,保温3h,再以随炉冷却的方式冷却。

41.s5、将零件冷却至80℃以下,出炉空冷。

42.s6、将带有焊缝的试棒做力学性能、金相组织检测。

43.参见图1为电子束焊后消除应力热处理获得的焊缝组织,组织状态:网篮组织,由b2相及b2相中析出的细小o相组成。

44.参见图2为电子束焊后消除应力热处理获得的基体组织,组织状态:双态组织,由b2 等轴α2 细小o相板条组成。

45.参见图3为电子束焊后消除应力热处理获得的热影响区组织,组织状态:焊缝与基体的混合组织,总体成过渡状态。

46.实施例2

47.s1、首先将零件、试棒用水基清洗剂超声波清洗并烘干,烘干温度小于120℃。

48.s2、将零件、试棒放置于真空热处理炉的托盘上(装炉温度≤50℃),零件入炉的同时,在零件上装载两支负载热电偶,一支放于零件温度最高的部位,一支放于零件温度最低部位,以准确监测温度变化情况。

49.s3、将炉子抽真空,使其压力≤0.13pa,开始加热。

50.s4、将零件以14℃的速率升温至400℃,无需保温,零件到设定温度即可,再将零件以6℃的速率升温至800℃,保温1h,再以随炉冷却的方式冷却。

51.s5、将零件冷却至80℃以下,出炉空冷。

52.s6、将带有焊缝的试棒做力学性能、金相组织检测。

53.实施例3

54.s1、首先将零件、试棒用水基清洗剂超声波清洗并烘干,烘干温度小于120℃。

55.s2、将零件、试棒放置于真空热处理炉的托盘上(装炉温度≤50℃),零件入炉的同时,在零件上装载两支负载热电偶,一支放于零件温度最高的部位,一支放于零件温度最低部位,以准确监测温度变化情况。

56.s3、将炉子抽真空,使其压力≤0.13pa,开始加热。

57.s4、将零件以13℃的速率升温至600℃,无需保温,零件到设定温度即可,再将零件以7℃的速率升温至750℃,保温2h,再以随炉冷却的方式冷却。

58.s5、将零件冷却至80℃以下,出炉空冷。

59.实施例4

60.s1、首先将零件、试棒用水基清洗剂超声波清洗并烘干,烘干温度小于120℃。

61.s2、将零件、试棒放置于真空热处理炉的托盘上(装炉温度≤50℃),零件入炉的同时,在零件上装载两支负载热电偶,一支放于零件温度最高的部位,一支放于零件温度最低部位,以准确监测温度变化情况。

62.s3、将炉子抽真空,使其压力≤0.13pa,开始加热。

63.s4、将零件以12℃的速率升温至450℃,无需保温,零件到设定温度即可,再将零件以9℃的速率升温至700℃,保温3h,再以随炉冷却的方式冷却。

64.s5、将零件冷却至80℃以下,出炉空冷。

65.实施例5

66.s1、首先将零件、试棒用水基清洗剂超声波清洗并烘干,烘干温度小于120℃。

67.s2、将零件、试棒放置于真空热处理炉的托盘上(装炉温度≤50℃),零件入炉的同时,在零件上装载两支负载热电偶,一支放于零件温度最高的部位,一支放于零件温度最低部位,以准确监测温度变化情况。

68.s3、将炉子抽真空,使其压力≤0.13pa,开始加热。

69.s4、将零件以11℃的速率升温至550℃,无需保温,零件到设定温度即可,再将零件以10℃的速率升温至900℃,保温5h,再以随炉冷却的方式冷却。

70.s5、将零件冷却至80℃以下,出炉空冷。

71.实施例6

72.s1、首先将零件、试棒用水基清洗剂超声波清洗并烘干,烘干温度小于120℃。

73.s2、将零件、试棒放置于真空热处理炉的托盘上(装炉温度≤50℃),零件入炉的同时,在零件上装载两支负载热电偶,一支放于零件温度最高的部位,一支放于零件温度最低部位,以准确监测温度变化情况。

74.s3、将炉子抽真空,使其压力≤0.13pa,开始加热。

75.s4、将零件以10℃的速率升温至420℃,无需保温,零件到设定温度即可,再将零件以8℃的速率升温至950℃,保温3h,再以充氩气打开风扇的方式冷却。

76.s5、将零件冷却至80℃以下,出炉空冷。

77.实施例7

78.s1、首先将零件、试棒用水基清洗剂超声波清洗并烘干,烘干温度小于120℃。

79.s2、将零件、试棒放置于真空热处理炉的托盘上(装炉温度≤50℃),零件入炉的同时,在零件上装载两支负载热电偶,一支放于零件温度最高的部位,一支放于零件温度最低部位,以准确监测温度变化情况。

80.s3、将炉子抽真空,使其压力≤0.13pa,开始加热。

81.s4、将零件以16℃的速率升温至480℃,无需保温,零件到设定温度即可,再将零件以6℃的速率升温至820℃,保温1h,再以充氩气打开风扇的方式冷却。

82.s5、将零件冷却至80℃以下,出炉空冷。

83.实施例8

84.s1、首先将零件、试棒用水基清洗剂超声波清洗并烘干,烘干温度小于120℃。

85.s2、将零件、试棒放置于真空热处理炉的托盘上(装炉温度≤50℃),零件入炉的同时,在零件上装载两支负载热电偶,一支放于零件温度最高的部位,一支放于零件温度最低部位,以准确监测温度变化情况。

86.s3、将炉子抽真空,使其压力≤0.13pa,开始加热。

87.s4、将零件以17℃的速率升温至520℃,无需保温,零件到设定温度即可,再将零件以7℃的速率升温至880℃,保温2h,再以充氩气打开风扇的方式冷却。

88.s5、将零件冷却至80℃以下,出炉空冷。

89.实施例9

90.s1、首先将零件、试棒用水基清洗剂超声波清洗并烘干,烘干温度小于120℃。

91.s2、将零件、试棒放置于真空热处理炉的托盘上(装炉温度≤50℃),零件入炉的同时,在零件上装载两支负载热电偶,一支放于零件温度最高的部位,一支放于零件温度最低部位,以准确监测温度变化情况。

92.s3、将炉子抽真空,使其压力≤0.13pa,开始加热。

93.s4、将零件以18℃的速率升温至540℃,无需保温,零件到设定温度即可,再将零件以9℃的速率升温至780℃,保温4h,再以充氩气打开风扇的方式冷却。

94.s5、将零件冷却至80℃以下,出炉空冷。

95.实施例10

96.s1、首先将零件、试棒用水基清洗剂超声波清洗并烘干,烘干温度小于120℃。

97.s2、将零件、试棒放置于真空热处理炉的托盘上(装炉温度≤50℃),零件入炉的同时,在零件上装载两支负载热电偶,一支放于零件温度最高的部位,一支放于零件温度最低部位,以准确监测温度变化情况。

98.s3、将炉子抽真空,使其压力≤0.13pa,开始加热。

99.s4、将零件以20℃的速率升温至580℃,无需保温,零件到设定温度即可,再将零件以10℃的速率升温至720℃,保温5h,再以充氩气打开风扇的方式冷却。

100.s5、将零件冷却至80℃以下,出炉空冷。

101.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。