1.本发明涉及物料混合装置,具体涉及一种用于强化研磨加工的多相物料混合装置。

背景技术:

2.强化研磨加工是一种基于复合加工方法的抗疲劳、抗腐蚀、抗磨损的金属材料表面强化加工方法,其原理是将钢珠、研磨粉、研磨液以及压缩气体混合并喷射至待加工的工件表面,斜向、高速喷射的混合喷射流会对加工工件的表面产生随机等概率碰撞(塑性加工,产生残余压应力)和微切削(研磨),使金属工件获得较低的表面粗糙度及其一致性(控形),同时还获得有利于润滑的“油囊”以及摩擦小、抗腐蚀、抗磨损、抗疲劳等等的高性能。其中,在混合喷射流冲击工件的表面时,会同时对工件进行表面塑性强化和两级研磨切削作用,提高工件的表面强度,改善工件的表面粗糙度,延长其使用寿命。

3.在传统的研磨加工的过程中,通过直喷头高速地将混合物料喷射到工件表面中,首先,由于混合物料为气、液、固三态物料的集合,其不同研磨物料的混合量和混合的均匀程度不仅会直接影响到研磨加工的效果,还会影响到送料系统的稳定性。

技术实现要素:

4.本发明的目的在于克服上述存在的问题,提供一种用于强化研磨加工的多相物料混合装置,该多相物料混合装置利用水锤效应产生的压力差作为驱动力,将多种物料均匀地混合在一起,可以有效提高强化研磨加工的效果。

5.本发明的目的通过以下技术方案实现:

6.一种用于强化研磨加工的多相物料混合装置,包括进料管、有压送料管、活塞管泵以及混合管,所述进料管包括第一进料管、第二进料管和第三进料管;

7.所述活塞管泵包括活塞体、泵盖以及泵体,所述活塞体可移动地设置在泵体内;所述泵盖上设有两个连通口,其中一个连通口与第三进料管连通,另一个连通口通过中间送料管连接至混合管上;

8.所述有压送料管的两端分别与第一进料管的出口和混合管的进口连通;所述有压送料管上设有两个送料分管,两个送料分管分别与泵体和第二进料管连通;

9.所述有压送料管与混合管之间设有送料开关;所述第二进料管与对应的送料分管之间设有第一单向阀;所述第三进料管和中间送料管分别通过第二单向阀和第三单向阀与泵盖对应的连通口连通。

10.上述用于强化研磨加工的多相物料混合装置的工作原理为:

11.工作时,先通过第一进料管将第一相研磨物料输送至有压送料管中,然后打开送料开关,此时在有压送料管中产生负水锤效应,亦即在有压送料管的内腔中产生负压。其中,在负压力的作用下,一方面,通过第二进料管将第二相研磨物料吸进有压送料管中,使得第一相研磨物料和第二相研磨物料混合,并输送至混合管中。另一方面,由于有压送料管

的两个送料分管分别与泵体和第二进料管连通,所以泵体中的活塞体会往靠近有压送料管的方向移动,与此同时,以活塞体为界,靠近泵盖的密封腔产生负压,从而通过第三进料管将第三相研磨物料吸进活塞泵中。

12.在开启一定时间后,将送料开关转为关闭的状态,此时在有压送料管中产生正水锤效应,使得有压送料管内的压力突然增大,第一相研磨物料通过其中一个送料分管进入泵体中,推动活塞体往靠近泵盖的方向移动,从而驱动第三相研磨物料从密封腔中转移至中间送料管中,继而转移至混合管中,与第一相研磨物料和第二相研磨物料混合,形成均匀的三相混合研磨物料,最后将混合研磨物料输送至加工工位中进行强化研磨加工。通过控制送料开关的开闭,不断循环上述操作,从而将混合研磨物料持续输送至加工工位中进行强化研磨加工。

13.本发明的一个优选方案,其中,所述泵体的内腔靠近有压送料管的一端设有渐扩段,所述渐扩段的渐扩角θ1,θ1=15

°‑

45

°

。

14.本发明的一个优选方案,其中,所述泵体的内腔靠近有压送料管的一端和泵盖的内腔靠近泵体的一端均设有用于对活塞体进行限位的活塞限位凸台。

15.优选地,所述活塞限位凸台的高度为l,l=0.05

‑

0.15d,d为泵体的内腔直径。

16.优选地,所述活塞限位凸台靠近有压送料管的一侧设有渐缩段,该渐缩段的渐缩角θ2,θ2=15

°‑

45

°

。

17.本发明的一个优选方案,其中,所述连通口的直径为d1,d1=0.2

‑

0.5d,d为泵体的内腔直径。

18.本发明的一个优选方案,其中,所述混合管上设有混合分管,所述中间送料管通过所述混合分管与混合管连通;

19.所述混合分管的轴线与混合管的轴线垂直。

20.本发明与现有技术相比具有以下有益效果:

21.1、本发明中的多相物料混合装置利用水锤效应产生的压力差作为驱动力,不仅可以将多种物料均匀地混合在一起,有效提高强化研磨加工的效果;而且无需其他额外的驱动装置,结构十分巧妙,可简化其他相关结构,降低制造成本。

22.2、通过周期性的控制送料开关进行开闭,不仅可以驱动三相研磨物料进行混合,而且还可以精确控制三相研磨物料的混合量。

23.3、通过控制送料开关的开关,使得有压送料管内产生负水锤效应,产生负压,使得第二相研磨物料进入有压送料管中,先与第一相研磨物料混合,再与第三相研磨物料相混合形成各相研磨物料比例确定的均匀的三相混合研磨物料,从而提高送料系统的稳定性,获得质量更好的强化效果。

附图说明

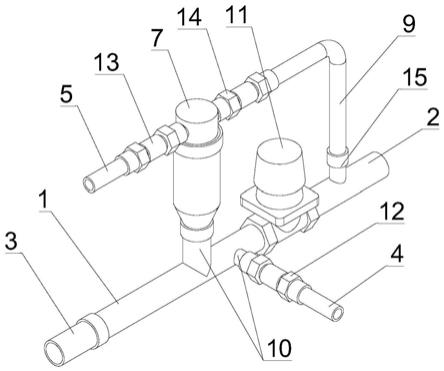

24.图1为本发明中的用于强化研磨加工的多相物料混合装置的立体结构示意图。

25.图2

‑

3为本发明中的用于强化研磨加工的多相物料混合装置的剖视图。

26.图4为本发明中的活塞管泵的剖视图。

具体实施方式

27.为了使本领域的技术人员很好地理解本发明的技术方案,下面结合实施例和附图对本发明作进一步描述,但本发明的实施方式不仅限于此。

28.参见图1

‑

3,本实施例中的用于强化研磨加工的多相物料混合装置,包括进料管、有压送料管1、活塞管泵以及混合管2,所述进料管包括第一进料管3、第二进料管4和第三进料管5;所述活塞管泵包括活塞体6、泵盖7以及泵体8,所述活塞体6可移动地设置在泵体8内;所述泵盖7上设有两个连通口7

‑

1,其中一个连通口7

‑

1与第三进料管5连通,另一个连通口7

‑

1通过中间送料管9连接至混合管2上;所述有压送料管1的两端分别与第一进料管3的出口和混合管2的进口连通;所述有压送料管1上设有两个送料分管10,两个送料分管10分别与泵体8和第二进料管4连通。

29.所述有压送料管1与混合管2之间设有送料开关11,具体地,所述送料开关11为电磁阀;所述第二进料管4与对应的送料分管10之间设有第一单向阀12;所述第三进料管5和中间送料管9分别通过第二单向阀13和第三单向阀14与泵盖7对应的连通口7

‑

1连通。其中,所述第一单向阀12只能在第二进料管4往对应的送料分管10的方向打开,所述第二单向阀13只能在第三进料管5往对应的连通口7

‑

1的方向打开,所述第三单向阀14只能在对应的连通口7

‑

1往中间送料管9的方向打开。

30.参见图4,所述泵体8的内腔靠近有压送料管1的一端设有渐扩段,所述渐扩段的渐扩角θ1,θ1=15

°‑

45

°

。根据流体连续原理可知截面的变化会引起流速的变化,当送料开关11关闭时,有压送料管1产生正水锤效应,使得流体进入该渐扩段;由于渐扩段渐扩角的存在,管道流通横截面积逐渐变大,使得流体流速降低,避免活塞体6过快地滑动导致第三相研磨物料堵塞或者导致泵体8内压力过大使得泵体8损坏,且管道流通横截面积缓慢的变化有利于减小能量的损失;同理,当送料开关11打开时,有压送料管1产生负水锤效应,由于负水锤效应相对于正水锤效应产生的压力更小,所以活塞滑动速度较慢导致第一相流体速度回流较慢,活塞体6向下滑动使得进入泵体8腔内的第一相流体流回有压进料管内,由于渐扩段渐扩角的存在,管道流通横截面积逐渐变小,使得流体流速提高,加快泵体8腔内的第一相流体与有压进料管内第一相流体混合的速度,且管道流通横截面积缓慢的变化有利于减小能量的损失。进一步,当渐扩段的渐扩角θ1<15

°

时,会导致渐扩段过长,速度变化不明显,起不到缓冲减速和加速混合的作用;当渐扩段的渐扩角θ1>45

°

时,会导致横截面积变化过快,流体能量损失严重,泵体8容易产生振动。因此,本实施例将渐缩段的渐缩角θ1限定在15

°‑

45

°

之间,能够综合上述优点,提高强化加工效果。

31.参见图4,所述泵体8的内腔靠近有压送料管1的一端和泵盖7的内腔靠近泵体8的一端均设有用于对活塞体6进行限位的活塞限位凸台。

32.进一步,所述活塞限位凸台的高度为l,l=0.05

‑

0.15d,d为泵体8的内腔直径。对于活塞限位凸台的高度,若l<0.05d时,会导致凸台与活塞体6接触面积过小使得它们所承受的接触力过大,容易导致凸台和活塞体6的变形和损坏。若l>0.15d时,会导致管道流通横截面积突变过大,引起大量的流体能量损失,泵体8容易产生振动,增加系统的不稳定性,加速泵体8和活塞体6的损坏。因此,本实施例将活塞限位凸台的高度l取值于0.05

‑

0.15d之间,既能够减小接触受力,又能减小流体能量损失,降低系统的不稳定性。

33.进一步,所述活塞限位凸台靠近有压送料管1的一侧设有渐缩段,该渐缩段的渐缩

角θ2,θ2=15

°‑

45

°

。通过将渐缩段的渐缩角θ2限定在15

°‑

45

°

之间,可以使管道流通横截面积缓慢变化,减小凸台造成横截面积突变的影响,降低流体能量损失,减小或避免振动,减小泵体8的损坏。

34.参见图4,所述连通口7

‑

1的直径为d1,d1=0.2

‑

0.5(d

‑

2l),d为泵体8的内腔直径,l为活塞限位凸台的高度。通过将连通口7

‑

1的直径d1限定在0.2

‑

0.5d之间,亦即泵体8内腔直径为连通口7

‑

1的直径的2到5倍,通过渐扩段可以使得在较小能量损失的条件使流体速度降低或者提升2到5倍,大大增加了系统的稳定性,满足多相流混合装置对缓冲减速和加速混合的需求。进一步,若d1<0.2d时,会导致减速和加速的效果不明显,不能满足多相流混合装置对缓冲减速和加速混合的需求;若d1>0.5d时,会导致渐扩段过长,受到正水锤作用时进入泵体8的第一相流体的总量不能够满足活塞滑动距离的需求。因此,本实施例将连通口7

‑

1的直径d1选定在0.2

‑

0.5d之间,能够综合上述优点,提高强化加工效果。

35.参见图1

‑

3,所述有压送料管1与两个送料分管10的轴线相互垂直。

36.参见图1

‑

3,所述混合管2上设有混合分管15,所述中间送料管9通过所述混合分管15与混合管2连通;所述混合分管15的轴线与混合管2的轴线垂直。

37.参见图1

‑

3,本实施例中的用于强化研磨加工的多相物料混合装置的工作原理为:

38.工作时,先通过第一进料管3将第一相研磨物料输送至有压送料管1中,然后打开送料开关11,此时在有压送料管1中产生负水锤效应,亦即在有压送料管1的内腔中产生负压。其中,在负压力的作用下,一方面,通过第二进料管4将第二相研磨物料吸进有压送料管1中,使得第一相研磨物料和第二相研磨物料混合,并输送至混合管2中。另一方面,由于有压送料管1的两个送料分管10分别与泵体8和第二进料管4连通,所以泵体8中的活塞体6会往靠近有压送料管1的方向移动,与此同时,以活塞体6为界,靠近泵盖7的密封腔产生负压,从而通过第三进料管5将第三相研磨物料吸进活塞泵中,如图2。

39.在开启一定时间后,送料开关11转为关闭的状态,此时在有压送料管1中产生正水锤效应,使得有压送料管1内的压力突然增大,第一相研磨物料通过其中一个送料分管10进入泵体8中,推动活塞体6往靠近泵盖7的方向移动,从而驱动第三相研磨物料从密封腔中转移至中间送料管9中,如图3,继而转移至混合管2中,与第一相研磨物料和第二相研磨物料混合,形成均匀的三相混合研磨物料,最后将混合研磨物料输送至加工工位中进行强化研磨加工。通过控制送料开关11的开闭,不断循环上述操作,从而将混合研磨物料持续输送至加工工位中进行强化研磨加工。

40.上述为本发明较佳的实施方式,但本发明的实施方式并不受上述内容的限制,其他的任何未背离本发明的精神实质与原理下所做的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。