1.本实用新型属于冶金连铸技术领域,具体涉及一种超高速小方坯连铸装置。

背景技术:

2.在冶金领域中,小方坯连铸机是最为传统的常规连铸机,目前小方坯连铸机拉速普遍不高,针对如150mm

×

150mm常规小方坯连铸拉速绝大多数在2.0~3.5m/min之间,单台流数多,吨钢生产运营成本高,而提高小方坯连铸机拉速,可以减少连铸机流数,同时降低建设投资和生产运营成本,更是实现小方坯无头轧制的重要前提,因此研制超高速小方坯连铸装置对钢铁企业意义重大。

3.目前常规小方坯铸坯过程中存在的缺陷有:(1)铸坯角部往往由于二维收缩使得新生坯壳在周向上的温度和应力分布不均匀,从而导致角部或偏角部质量缺陷,对提高拉速有限; (2)结晶器铜管与铸坯坯壳间的润滑易因液面波动大导致卷渣;(3)结晶器冷却水的通水面积较大,冷却水与铜管接触的周长较短,铜管传热不够,导致冷却强度不够;(4)高速拉坯过程中,二冷导向段更换所需的时间较长,导致停机时间长。因此,常规小方坯铸坯机不能满足生产超高速小方坯的要求。

技术实现要素:

4.有鉴于此,本实用新型的目的在于提供一种超高速小方坯连铸装置,旨在解决现有技术中铸坯鼓肚变形、冷却强度弱,铸坯温度和应力分布不匀及设备在线更换停机时间长的技术问题。

5.本实用新型是通过以下技术方案来实现的:

6.本实用新型还提供一种超高速小方坯连铸装置,包括沿浇铸方向自上而下依次设置的结晶器、结晶器振动装置、二次冷却装置;结晶器包括贯穿于结晶器振动装置中的结晶器铜管和设于结晶器铜管上的水冷结构;结晶器振动装置包括振动本体、设于振动本体内的驱动单元及连接于振动本体上并用于水平滑移振动本体的快换单元;二次冷却装置包括沿浇铸方向依次分成的多个二次冷却区,且靠近结晶器振动装置的至多四个二次冷却区为超强降冷区,后续的二次冷却区为逐步回温区。

7.本实用新型的工作原理是:钢水首先在结晶器内进行第一次冷却,使其凝固收缩形成内部充满钢水,表面为一层薄坯壳的薄壁铸坯;接着在浇铸过程中,通过结晶器振动装置不断向薄壁铸坯和结晶器铜管的间隙中填入保护渣,保证薄壁铸坯与结晶器铜管之间的充分润滑,随后薄壁铸坯进入二次冷却装置进行二次冷却,使内部钢水凝固由液态完全转变为固态形成实心铸坯,如铸坯断面规格为100~250mm

×

100~250mm,其正常拉坯速度范围可控制在 4~7m/min。

8.进一步,水冷结构为设置在结晶器铜管壁厚内的纵向水孔,纵向水孔的形状为圆形、方形或异形,纵向水孔在结晶器铜管任意一侧上的数量为6~15个,且单个纵向水孔的直径为 8~12mm、圆心距结晶铜管工作面的距离为10~16mm。

9.进一步,水冷结构为设置在结晶器铜管背部并呈间隔布置的纵向水槽,纵向水槽的凹面为弧面或平面,所述纵向水槽在结晶器铜管任意一侧上的数量为6~15个,且单个纵向水槽的深度为结晶器铜管壁厚的25%~50%、宽度为铸坯边长的3%~8%。

10.进一步,驱动单元采用电液直驱伺服振动结构,快换单元采用大行程的水平油缸。

11.进一步,超强降冷区采用若干个小辊径密排辊结构,且布置长度为1~4m;所述逐步回温区采用大间隙单辊支撑结构,且布置长度为3~10m,每个二次冷却区的两侧上均相对布置有多个喷嘴,且超强降冷区的喷嘴布置密度大于逐步回温区的喷嘴布置密度,喷嘴采用水喷嘴或气水喷嘴。

12.进一步,所述结晶器铜管的内腔自背离二次冷却装置的一端向靠近二次冷却装置的一端逐渐缩小且呈幂函数变化。

13.本实用新型的优点在于:

14.1)、本实用新型连铸装置对结晶器铜管的腔型采用幂函数锥度曲线,使之在纵向上更符合铸坯的凝固收缩规律,及在周向上保证铸坯温度和应力分布均匀,为稳定的超高速连铸提供了保证。

15.2)、本实用新型连铸装置的结晶器通过设置水冷结构,能够减少结晶器冷却水的通水面积,增加冷却水与铜管接触的周长,以强化铜管传热。

16.3)、本实用新型连铸装置通过采用大行程的水平油缸对结晶器振动装置进行水平移动,使得超高速小方坯连铸装置的二次冷却装置在线更换速度快,减少了更换设备所需的停机时间。

17.4)、本实用新型连铸装置的二次冷却装置采用小辊径密排辊结构,对铸坯内弧、外弧、左右侧进行支撑和导向,可有效降低铸坯的鼓肚变形。

18.5)、本实用新型连铸装置的二次冷却装置的各二次冷却区两侧面上密集设置了喷嘴,其嘴排布间距较小,且超强降冷区和逐步回温区可采用不同的喷嘴,提升冷却效果。

19.本实用新型的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本实用新型的实践中得到教导。本实用新型的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

20.为了使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作进一步的详细描述,其中:

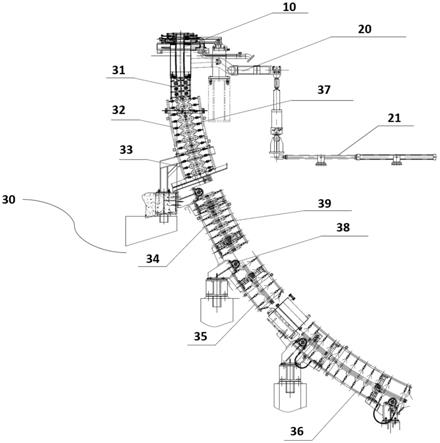

21.图1是本实用新型的超高速小方坯连铸装置的纵向截面示意图。

22.图2是本实用新型的结晶器水冷结构的纵向水孔横向截面示意图;

23.图3是本实用新型的结晶器水冷结构的纵向水槽横向截面示意图;

24.图4是本实用新型超高速小方坯连铸生产方法的流程示意图。

25.附图标记:10

‑

结晶器,11

‑

铜管,12

‑

水冷结构;20

‑

振动装置,21

‑

快换单元;30

‑

二次冷却装置,31

‑

二冷一区,32

‑

二冷二区,33

‑

二冷三区,34

‑

二冷四区,35

‑

二冷五区,36

‑

二冷六区,37

‑

小辊径密排辊结构,38

‑

大间隙单辊支撑结构,39

‑

喷嘴。

具体实施方式

26.以下通过特定的具体实例说明本实用新型的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本实用新型的其他优点与功效。本实用新型还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本实用新型的精神下进行各种修饰或改变。需要说明的是,以下实施例中所提供的图示仅以示意方式说明本实用新型的基本构想,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

27.如图1所示,本实施例提及的超高速小方坯连铸装置包括有结晶器10、结晶器振动装置 20和二次冷却装置30,其中:结晶器10安装在结晶器振动装置20的上方,主要由结晶器铜管11、水冷结构12组成,结晶器铜管11贯穿布置在结晶器振动装置20中,水冷结构12 则安装在结晶器铜管11上;这样,结晶器10可对铸坯进行第一次冷却,使其能够凝固收缩形成内部充满钢水而表面为一层薄坯壳的薄壁铸坯。结晶器振动装置20主要由振动本体、驱动单元、快换单元21组成,驱动单元安装在振动本体内,振动本体位于结晶器和二次冷却装置之间,快换单元作用于振动本体上,且快换单元21和驱动单元可设置在二次冷却装置30的一侧;这样,在铸坯过程中,结晶器振动装置20主要用于向薄壁铸坯与结晶器铜管 11之间填入保护渣,以保证薄壁铸坯与结晶器铜管11之间的充分润滑。二次冷却装置30 设置在结晶器10的下方,并沿浇铸方向依次分成有六个二次冷却区,如二冷一区31、二冷二区32、二冷三区33、二冷四区34、二冷五区35和二冷六区36,且各自二次冷却区的长度可根据生产的铸坯规格和钢种进行合理配置;这样,在连铸过程的前期,由于铸坯壳较薄,为防止连铸过程中铸坯发生鼓肚变形,位于前端的二冷一区、二冷二区、二冷三区、二冷四区可采用若干个小辊径密排辊结构37对铸坯内弧、外弧、左右侧进行支撑和导向;在连铸过程的后期,由于铸坯坯壳较厚,不易发生鼓肚变形,所以位于后段的二冷五区和二冷五区可采用大间隙单辊支撑结构38对铸坯进行支撑,并且在各自的二次冷却区两侧面上设置有喷嘴39,两侧面喷嘴39方向相对。采用上述方案,本超高速小方坯连铸装置解决了超高速情况下出现的铸坯温度和应力分布不匀,鼓肚变形,冷却强度弱及设备在线更换停机时间长等问题。

28.在本实施例中的快换单元21采用一个大行程的水平油缸,用于对结晶器振动装置20进行水平移动,可实现小方坯连铸过程中二次冷却装置30的快速更换,从而减少因更换设备所需停机的时间;由于结晶器振动装置20具有高频、大振幅的特点,因此其驱动单元可采用电液直驱伺服振动结构。

29.在本实施例中设置有小辊径密排辊结构37的二次冷却区的数量可以为0个、1个、2个或多个,具体可根据生产的铸坯规格和钢种进行合理配置;当设置有小辊径密排辊结构37 的二次冷却区的数量为0时,可在结晶器10下口位置的二冷一区配备2~3对足辊,其余二次冷却区全部采用大间隙单辊支撑结构38。

30.如图2

‑

3所示,在本实施例中的结晶器铜管11采用方形管,且结晶器铜管的形状可以为长方形或正方形,本实施例对此不做限定。结晶器铜管11的一端为铜管上口,另一端为铜管下口,结晶器铜管11的内腔从铜管上口到铜管下口逐渐缩小且呈幂函数变化。具体的,铜管上口的内腔长度大于铜管下口的内腔长度,二者长度差值的一半为面部锥度δ,铜管上口的内腔对角线长度和铜管下口的内腔对角线长度差值的一半为对角线锥度ω,此处的对角线长度为一对对立设置的倒圆角内侧的距离,即在同一横截面上,对角线长度为两各圆

角之间的圆心的连线距离与两个圆角半径的总和;在结晶器铜管11内壁任一位置到铜管上口的垂直高度为h,满足如下条件:;其中,a1>0,m1<0;;其中,a2>0, m2<0;a1,m1,a2,m2均为常数。同时,铜管上口的内腔的圆角大小为r1,r1为铸坯边长的3%~16%。结晶器铜管11的内腔采用幂函数锥度曲线,在纵向上更符合铸坯的凝固收缩规律,在周向上保证了铸坯温度和应力分布均匀。

31.在本实施例中的水冷结构12采用在结晶器铜管11的壁厚内加工纵向水孔(如图2)或在结晶器铜管11的背部加工纵向水槽(如图3)的形式。当水冷结构12采用在结晶器铜管 11的壁厚内加工纵向水孔的形式时,纵向水孔的形状可为圆形、方形或异形,且在结晶器铜管11任意一侧的纵向水孔数量为6~15个,单个纵向水孔的直径为8~12mm,圆心距结晶铜管 11工作面的距离为10~16mm。本实施例对结晶器铜管11单侧的纵向水孔圆心连线,结晶器铜管11相邻两侧的纵向水孔数量以及结晶器铜管11对侧的纵向水孔布置方式均不做限定。当水冷结构12采用在结晶器铜管11的背部加工纵向水槽的形式时,纵向水槽间隔设置,纵向水槽的凹面可为弧面或平面,在结晶器铜管11任意一侧的水槽数量为6~15个,纵向水槽深度为结晶器铜管11壁厚的25%~50%,纵向水槽宽度为铸坯边长的3%~8%,结晶器铜管11 的剩余有效壁厚为6~10mm。同样的,本实施例对各纵向水槽深度,结晶器铜管11相邻两侧的纵向水槽数量以及结晶器铜管11对侧的各纵向水槽设置方式均不做限定。这样,在浇铸过程中,冷却水从结晶器铜管的壁厚内加工的纵向水孔中或结晶器铜管的背部加工的纵向水槽中流过,对铸坯进行第一次冷却,水冷结构采用这两种方式能够减少冷却水的通水面积,增加冷却水与结晶器铜管接触的周长,从而强化了结晶器铜管的传热效果。

32.在本实施例中位于二次冷却装置30前段的二冷一区31、二冷二区32、二冷三区33、二冷四区34均为超强降冷区,其布置长度为1~4m,该四个二次冷却区两侧面上均设置水喷嘴,其冷却水流密度为15~50l/(m2·

s),冷却水压力为1.0~3.0mpa;二冷五区35、二冷六区36 则为逐步回温区,其布置长度为3~10m,该两个二次冷却区两侧面上可设置水喷嘴或气水喷嘴,其冷却水流密度小于10l/(m2·

s),冷却水压力小于1.2mpa;水喷嘴可采用高压喷嘴或常压喷嘴。为了使铸坯在二次冷却装置30的前段能够更好的冷却凝固,超强降冷区设置的喷嘴密度应大于逐步回温区设置的喷嘴密度。在连铸过程中,通过设置在各自二次冷却区两侧面的喷嘴39喷出冷却水或气水对铸坯进行第二次冷却凝固,使其内部的钢水由液态完全转变为固态,从而形成实心铸坯。

33.在本实施例中的超强降冷区、逐步回温区中包含的二次冷却区数量不限于如上所述,也可以为1个、2个、3个或多个,具体可根据生产的铸坯规格和钢种进行合理配置。

34.此外,二次冷却装置30在铸坯宽度方向两侧设置有导向机构,用于对铸坯进行对中导向和控制喷嘴39与喷射面法向方向间的夹角,该导向机构的数量也可以为0组、1组、2组或多组。而在生产不同宽度铸坯时,导向机构可以采用手动、电动、气动或液压等方式调节位置,具体可根据实际生产情况进行合理配置。还有,在二次冷却区中设置有凝固末端电磁搅拌器,此处的电磁搅拌器可根据实际生产情况选择配置或不配置,也可根据实际生产情况选择配置的电池搅拌器的类型。

35.如图4所示,基于上述的超高速小方坯连铸装置的生产方法包括以下步骤:

36.步骤s1:在结晶器内对钢水进行第一次冷却,使其凝固收缩形成内部充满钢水,表面为一层薄坯壳的薄壁铸坯;

37.步骤s2:通过结晶器振动装置向薄壁铸坯和结晶器铜管的间隙中填入保护渣;

38.步骤s3:在二次冷却装置中对薄壁铸坯进行第二次冷却,使铸坯内部钢水凝固由液态完全转变为固态形成实心铸坯。

39.通过上述步骤,生产的铸坯断面规格为100~250mm

×

100~250mm,正常拉坯速度范围能够在4~7m/min。

40.在步骤s1中结晶器的冷却水量为100~300m3/h,特别地,对于常见规格为150~180mm

×ꢀ

150~180mm的铸坯断面,结晶器的冷却水量为150~200m3/h。

41.为了改善结晶器铜管与铸坯坯壳间的润滑效果,预防因液面波动大导致卷渣,在铸坯浇铸过程中需要不断加入保护渣,为满足生产需要,保护渣的熔点为1050~1200℃,转折点温度为1060~1210℃;保护渣在1300℃下时,粘度为0.2~0.6pa.s,碱度为0.8~1.2。

42.上所述仅为本实用新型的优选实施例,并不用于限制本实用新型,显然,本领域的技术人员可以对本实用新型进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。