1.本发明涉及钢材制造领域,尤其涉及一种高强度钢板的制造工艺。

背景技术:

2.高强度钢一般指抗拉强度和屈服点比软钢高的钢材,主要应用于能源、交通、建筑、工程机械等领域,随着经济发展和技术升级,这些领域对高强度钢的性能提出了更高的要求,尤其是高刚度钢的冷弯性能、焊接性能以及表面涂镀性能等方面。

3.现有技术中,大多数高强度钢特别是超高强钢在冷变形时,由于强度高容易在表面首先产生形变裂纹,该裂纹会迅速延展,导致钢板断裂;其次,高强钢一般含有较多成分的c、si、mn、al等成分,会影响其表面涂镀以及焊接性能。

4.鉴于上述情况,需要研发一种新型的高强度钢板制造工艺,既具有高强度钢的强度,又能大幅度提高高强度钢的冷弯性能、焊接性能以及表面涂装性能。

技术实现要素:

5.针对现有技术中存在的缺陷,本发明目的是提供一种高强度钢板的制造工艺,通过在高强钢板上涂覆一层冶金结合的低碳软钢,既具有高强度钢板的强度,又能大幅度提高高强度钢板的冷弯性能、焊接性能以及表面涂装性能。

6.为了实现上述目的,本发明采用如下的技术方案:

7.一种高强度钢板的制造工艺,包括如下步骤:

8.s1,复合,将低碳软钢敷层和碳钢基层采用热复合工艺制得板坯;其中,所述碳钢敷层成分至少包括c含量为0~0.08%,以重量百分比计;所述碳钢基层成分至少包括c含量为0.12~1.2%,以重量百分比计;

9.s2,热轧,将所述步骤s1制备的板坯进行热轧轧制。

10.优选地,所述步骤s1中,所述步骤s1中,所述热复合工艺为堆焊或热熔敷。

11.优选地,所述堆焊前,采用砂带或铣机对碳钢基层表面除杂;

12.堆焊时,焊接速度为0.1~0.7m/min,电流为600~1100a。

13.优选地,所述热熔敷采用多层激光熔覆,输出功率为0.75~25kw,光斑直径为2.5~3.2mm,扫描速度为0.2~1.2m/min。

14.优选地,所述步骤s1中,所述板坯为单面软钢板坯或双面软钢板坯。

15.优选地,所述步骤s2,所述热轧为热连轧轧制或炉卷轧机轧制。

16.优选地,所述热连轧轧制过程中,板坯送入加热炉加热,出炉温度为1000~1300℃;

17.板坯出炉后进行高压水除鳞,除鳞压力≥10mpa;

18.板坯除鳞后进行多个道次粗轧,粗轧道次为3~8道次,粗轧时除鳞1~16次。

19.优选地,所述炉卷轧机轧制过程中,板坯送入加热炉加热,出炉温度为900~1200℃;

20.板坯出炉后进行高压水除鳞,除鳞压力≥10mpa;

21.板坯除鳞后进行多个道次轧制,轧制总道次为3~20道次。

22.优选地,所述热轧还可以为中厚板轧制;

23.所述中厚板轧制过程中,板坯送入加热炉加热,出炉温度为1000~1300℃;

24.板坯出炉后进行高压水除鳞,除鳞压力≥10mpa;

25.板坯除鳞后进行多个道次轧制,轧制总道次为3~20道次。

26.优选地,所述高强度钢板的制造工艺还包括热处理和酸洗。

27.优选地,所述高强度钢板的制造工艺还包括酸洗。

28.优选地,所述高强度钢板的制造工艺还包括冷轧和退火。

29.本发明的有益效果为:

30.1.本发明的高强度钢板的制造工艺通过控制基层与敷层的化学成分以及轧制工艺,从而使制备的高强度钢板既具有高强钢的强度,又能提升冷弯性能,避免了高强度钢板在冷变形时产生裂纹;

31.2.本发明的高强度钢板的制造工艺通过在高强度钢表面涂覆低碳软钢,从而提升高强度钢板的涂装性能,有效的避免了镀层脱落等现象。

具体实施方式

32.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。

33.本发明所提供的一种高强度钢板的制造工艺,包括如下步骤:

34.s1,复合,将低碳软钢敷层和碳钢基层采用热复合工艺制得板坯;板坯为单面软钢板坯或双面软钢板坯;

35.其中,低碳软钢敷层成分至少包括c含量为0~0.08%,以重量百分比计;碳钢基层成分至少包括c含量为0.12~1.2%,以重量百分比计;选择合适的低碳软钢敷层和碳钢基层,碳钢基层为碳钢铸坯即浇注好的钢坯,也可以为铸坯轧制的厚钢板,碳钢基层经修磨去除表面杂质,厚度为50~600mm;低碳软钢敷层可以采用现有技术获得的低碳焊带、焊条、焊丝、粉末料等,低碳软钢敷层单层厚度为1~30mm;

36.热复合工艺为堆焊或热熔敷;

37.其中,其中堆焊采用带极埋弧堆焊,采用砂带或铣机对碳钢基层进行表面除杂,除杂后进行堆焊,焊接速度0.1~0.7m/min,焊接速度优选为004m/min,电流600~1100a,电流优选为760a。也可以采用或带极电渣堆焊或埋弧焊或二氧化碳气体保护焊或氩弧焊等起同样作用的堆焊工艺;

38.热熔敷采用多层激光熔覆,输出功率0.75~25kw,输出功率优选为1.5kw,光斑直径2.5~3.2mm,光斑直径优选为3mm,扫描速率为0.2~1.2m/min,扫描速率优选为0.4m/min。也可以采用电磁感应热熔覆或激光熔覆或等离子熔覆或火焰熔覆等起同样作用的热熔敷工艺。

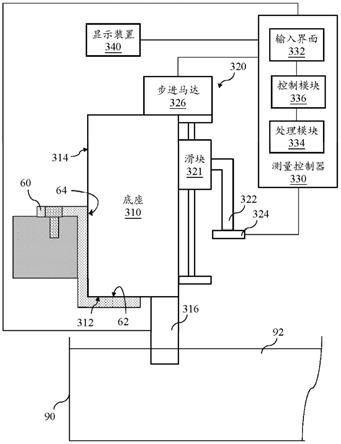

39.s2,热轧,将经所述步骤s1制备的板坯进行热轧轧制后得到高强度钢板;热轧轧制为热连轧轧制;

40.在热连轧轧制过程中,板坯送入加热炉加热,出炉温度为1000~1300℃;板坯出炉

后进行高压水除鳞,除鳞压力≥10mpa,除鳞压力优选为17mpa;板坯除鳞后进行粗轧,粗轧道次为3~8道次,粗轧道次优选为5道次,粗轧时除鳞1~16次,除鳞道次优选为4次;

41.板坯进行热轧轧制时优选热连轧轧制,也可以为其他能达到同等轧制效果地轧制方式,如中厚板轧制或炉卷轧机轧制;

42.热轧轧制采用中厚板轧制时,在轧制过程中,板坯送入加热炉加热,出炉温度为1000~1300℃;板坯出炉后进行高压水除鳞,除鳞压力≥10mpa,除鳞压力优选为16mpa;板坯除鳞后进行多个道次轧制,轧制总道次为3~20道次,轧制总道次优选为12道次;

43.热轧轧制采用炉卷轧机轧制时,在轧制过程中,板坯送入加热炉加热,出炉温度为900~1200℃;板坯出炉后进行高压水除鳞,除鳞压力≥10mpa;板坯除鳞后进行多个道次轧制,轧制总道次为3~20道次。

44.板坯经上述步骤s1和s2后的高强度钢板可以直接使用;也可以通过热处理、酸洗后再使用,经热处理、酸洗后,高强度钢板冷弯性能、冲击性能以及涂镀性能更好,表面更有光泽;

45.板坯经上述步骤s1和s2后的高强度钢板可以直接酸洗后再使用;

46.板坯经上述步骤s1和s2后的高强度钢板可以继续冷轧、退火成冷轧产品后使用,其中采用中厚板轧制的高强度钢板除外。

47.本发明的高强度钢板的制造工艺除了生产高强度钢板还可用于方坯或圆坯经轧制获得高强度棒、线、管材等产品。

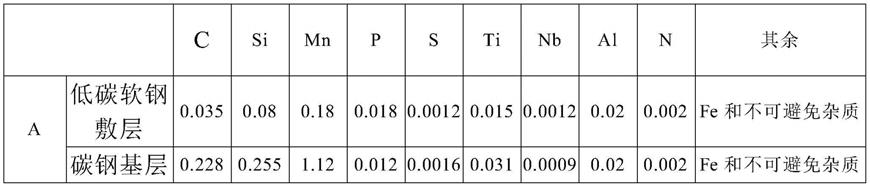

48.下面选择化学成分如表1所示的低碳软钢敷层和碳钢基层对本发明的高强度钢板的制造工艺中做更具体地描述(以单面软钢敷层为例);其中a和b为本发明使用的低碳软钢敷层和碳钢基层;c和d组分中低碳软钢敷层或碳钢基层的c元素含量不在本发明的c元素含量范围内。

49.表1

[0050][0051][0052]

实施例1

[0053]

本实施例所提供的一种高强度钢板的制造工艺,包括如下步骤:

[0054]

s1,复合,选择表1中a对应的低碳软钢敷层和碳钢基层,采用堆焊制得板坯,其中板坯为板坯,其中板坯为单面软钢板坯;

[0055]

其中碳钢基层为碳钢铸坯即浇注好的钢坯,通过砂带修磨去除表面杂质,钢坯厚度为246mm;低碳软钢敷层可以采用现有技术获得的低碳焊带、焊条、焊丝、粉末料等,厚度为20mm;

[0056]

堆焊采用带极埋弧堆焊,焊带厚度0.5mm,焊带宽度60mm,焊接电流760a,焊接速度0.4m/min,单层堆焊厚度3mm;

[0057]

s2,热轧,将经所述步骤s1制备的板坯进行热轧轧制后得到热轧板或热轧卷;热轧轧制采用热连轧轧制;

[0058]

其中,热连轧轧制过程中,板坯送入加热炉加热,出炉温度为1180℃;板坯出炉后进行高压水除鳞,除鳞压力17mpa;板坯除鳞后进行粗轧,粗轧道次为5道次,粗轧时除鳞4次;

[0059]

经热连轧轧制后得到的高强度钢板厚度4mm,其中敷层厚度为0.30mm,屈服强度为372mpa(标准为280~450mpa),抗拉强度为511mpa(标准为≥450mpa),断后延伸率为24.0%(标准为≥20.0%),冷弯性能良好(180

°

r角=5mm),酸洗后热镀锌表面质量良好,无脱锌现象。

[0060]

经上述步骤s1和s2后制成的高强度钢板继续冷轧、退火成冷轧成品厚度为1.7mm,屈服强度为1252mpa(标准为≥1100mpa),抗拉强度为1457mpa(标准为≥1400mpa),冷弯性能良好(90

°

r角=0.6mm),镀锌表面质量良好,无脱锌现象。

[0061]

实施例2

[0062]

本实施例所提供的一种高强度钢板的制造工艺,包括如下步骤:

[0063]

s1,复合,选择表1中a对应的低碳软钢敷层和碳钢基层,采用热熔敷制得板坯,其中板坯为单面软钢板坯;

[0064]

其中碳钢基层为碳钢铸坯即浇注好的钢坯,通过铣床修磨去除表面杂质,厚度为246mm;低碳软钢敷层可以采用现有技术获得的低碳焊带、焊条、焊丝、粉末料等,厚度为20mm;

[0065]

热熔敷采用多层激光熔覆,输出功率1.5kw,光斑直径3mm,扫描速率0.4m/min。

[0066]

s2,热轧,将经所述步骤s1制备的板坯进行热轧轧制后得到热轧板或热轧卷;热轧轧制采用热连轧轧制;

[0067]

其中,热连轧轧制过程中,板坯送入加热炉加热,出炉温度为1230℃;板坯出炉后进行高压水除鳞,除鳞压力17mpa;板坯除鳞后进行粗轧,粗轧道次为5道次,粗轧时除鳞4次;

[0068]

经热连轧轧制后得到的高强度钢板厚度为4mm,其中敷层厚度为0.30mm,屈服强度为349mpa(标准为280~450mpa),抗拉强度为486mpa(标准为≥450mpa),断后延伸率为25.0%(标准为≥20.0%),冷弯性能良好(180

°

r角=5mm),酸洗后热镀锌表面质量良好,无脱锌现象。

[0069]

经上述步骤s1和s2后制成的高强度钢板继续冷轧、退火成冷轧成品厚度为1.7mm,屈服强度为1244mpa(标准为≥1100mpa),抗拉强度为1487mpa(标准为≥1400mpa),冷弯性

能良好(90

°

r角=0.6mm),镀锌表面质量良好,无脱锌现象。

[0070]

实施例3

[0071]

本实施例所提供的一种高强度钢板的制造工艺,包括如下步骤:

[0072]

s1,复合,选择表1中a对应的低碳软钢敷层和碳钢基层,采用堆焊制得板坯,其中板坯为单面软钢板坯;

[0073]

其中碳钢基层为碳钢铸坯即浇注好的钢坯,通过砂带修磨去除表面杂质,厚度为144mm;低碳软钢敷层可以采用现有技术获得的低碳焊带、焊条、焊丝、粉末料等,厚度为10mm;

[0074]

堆焊采用带极埋弧堆焊,焊带厚度0.5mm,焊带宽度60mm,焊接电流760a,焊接速度0.4m/min,单层堆焊厚度3mm;

[0075]

s2,热轧,将经所述步骤s1制备的板坯进行热轧轧制后得到热轧板或热轧卷;热轧轧制采用中厚板轧制;

[0076]

其中,中厚板轧制过程中,板坯送入加热炉加热,出炉温度为1180℃;板坯出炉后进行高压水除鳞,除鳞压力16mpa;板坯除鳞后进行轧制,轧制总道次为12道次,除鳞4次;

[0077]

经轧制后得到的高强度钢板厚度12mm,其中敷层厚度为0.75mm,经过在线热处理淬火后得到钢板屈服强度为1332mpa(标准为≥1100mpa),抗拉强度为1522mpa(标准为≥1400mpa)冷弯性能良好(90

°

r角=21mm),镀锌表面质量良好,无脱锌现象。

[0078]

实施例4

[0079]

本实施例所提供的一种高强度钢板的制造工艺,包括如下步骤:

[0080]

s1,复合,选择表1中a对应的低碳软钢敷层和碳钢基层,采用堆焊制得板坯,其中板坯为单面软钢板坯;

[0081]

其中碳钢基层为碳钢铸坯即浇注好的钢坯,通过砂带修磨去除表面杂质,厚度为246mm;低碳软钢敷层可以采用现有技术获得的低碳焊带、焊条、焊丝、粉末料等,厚度为15mm;

[0082]

堆焊采用带极埋弧堆焊,焊带厚度0.5mm,焊带宽度60mm,焊接电流760a,焊接速度0.4m/min,单层堆焊厚度3mm;

[0083]

s2,热轧,将经所述步骤s1制备的板坯进行热轧轧制后得到热轧板或热轧卷;热轧轧制采用热连轧轧制;

[0084]

其中,热连轧轧制过程中,板坯送入加热炉加热,出炉温度为1230℃;板坯出炉后进行高压水除鳞,除鳞压力17mpa;板坯除鳞后进行粗轧,粗轧道次为5道次,粗轧时除鳞4次;

[0085]

经热连轧轧制后得到的高强度钢板厚度4mm,其中敷层厚度为0.22mm,屈服强度为358mpa(标准为280~450mpa),抗拉强度为479mpa(标准为≥450mpa),断后延伸率为24.0%(标准为≥20.0%),冷弯性能良好(180

°

r角=5mm),酸洗后热镀锌表面质量良好,无脱锌现象。

[0086]

经上述步骤s1和s2后制成的高强度钢板继续冷轧、退火成冷轧成品厚度为1.7mm,屈服强度为1239mpa(标准为≥1100mpa),抗拉强度为1418mpa(标准为≥1400mpa),冷弯性能良好(90

°

r角=0.6mm),镀锌表面质量良好,无脱锌现象。

[0087]

实施例5

[0088]

本实施例所提供的一种高强度钢板的制造工艺,包括如下步骤:

[0089]

s1,复合,选择表1中a对应的低碳软钢敷层和碳钢基层,采用堆焊制得板坯,其中板坯为单面软钢板坯;

[0090]

其中碳钢基层为碳钢铸坯即浇注好的钢坯,通过砂带修磨去除表面杂质,厚度为246mm;低碳软钢敷层可以采用现有技术获得的低碳焊带、焊条、焊丝、粉末料等,厚度为20mm;

[0091]

堆焊采用带极埋弧堆焊,焊带厚度0.5mm,焊带宽度60mm,焊接电流760a,焊接速度0.4m/min,单层堆焊厚度3mm;

[0092]

s2,热轧,将经所述步骤s1制备的板坯进行热轧轧制后得到热轧板或热轧卷;热轧轧制采用热连轧轧制;

[0093]

其中,热连轧轧制过程中,板坯送入加热炉加热,出炉温度为1180℃;板坯出炉后进行高压水除鳞,除鳞压力17mpa;板坯除鳞后进行粗轧,粗轧道次为5道次,粗轧时除鳞4次;

[0094]

经热连轧轧制后得到的高强度钢板厚度3mm,其中敷层厚度为0.22mm,屈服强度为359mpa(标准为280~450mpa),抗拉强度为497mpa(标准为≥450mpa),断后延伸率为25.0%(标准为≥20.0%),冷弯性能良好(180

°

r角=5mm),酸洗后热镀锌表面质量良好,无脱锌现象。

[0095]

经上述步骤s1和s2后制成的高强度钢板继续冷轧、退火成冷轧成品厚度为1.4mm,屈服强度为1259mpa(标准为≥1100mpa),抗拉强度为1466mpa(标准为≥1400mpa),冷弯性能良好(90

°

r角=0.4mm),镀锌表面质量良好,无脱锌现象。

[0096]

实施例6

[0097]

本实施例所提供的一种高强度钢板的制造工艺,包括如下步骤:

[0098]

s1,复合,选择表1中b对应的低碳软钢敷层和碳钢基层,采用堆焊制得板坯,其中板坯为单面软钢板坯;

[0099]

其中碳钢基层为碳钢铸坯即浇注好的钢坯,通过砂带修磨去除表面杂质,厚度为246mm;低碳软钢敷层可以采用现有技术获得的低碳焊带、焊条、焊丝、粉末料等,厚度为20mm;

[0100]

堆焊采用带极埋弧堆焊,焊带厚度0.5mm,焊带宽度60mm,焊接电流760a,焊接速度0.4m/min,单层堆焊厚度3mm;

[0101]

s2,热轧,将经所述步骤s1制备的板坯进行热轧轧制后得到热轧板或热轧卷;热轧轧制采用热连轧轧制;

[0102]

其中,热连轧轧制过程中,板坯送入加热炉加热,出炉温度为1180℃;板坯出炉后进行高压水除鳞,除鳞压力17mpa;板坯除鳞后进行粗轧,粗轧道次为5道次,粗轧时除鳞4次;

[0103]

经热连轧轧制后得到的高强度钢板厚度4mm,其中敷层厚度为0.30mm,屈服强度为452mpa(标准为350~550mpa),抗拉强度为591mpa(标准为≥550mpa),断后延伸率为20.0%(标准为≥17.0%),冷弯性能良好(180

°

r角=6mm),酸洗后热镀锌表面质量良好,无脱锌现象。

[0104]

经上述步骤s1和s2后制成的高强度钢板继续冷轧、退火成冷轧成品厚度为1.7mm,

屈服强度为1334mpa(标准为≥1300mpa),抗拉强度为1499mpa(标准为≥1500mpa),冷弯性能良好(90

°

r角=0.8mm),镀锌表面质量良好,无脱锌现象。

[0105]

实施例7

[0106]

本实施例所提供的一种高强度钢板的制造工艺,包括如下步骤:

[0107]

s1,复合,选择表1中b对应的低碳软钢敷层和碳钢基层,采用堆焊制得板坯,其中板坯为单面软钢板坯;

[0108]

其中碳钢基层为碳钢铸坯即浇注好的钢坯,通过修磨去除表面杂质,厚度为246mm;低碳软钢敷层可以采用现有技术获得的低碳焊带、焊条、焊丝、粉末料等,厚度为15mm;

[0109]

堆焊采用带极埋弧堆焊,焊带厚度0.5mm,焊带宽度60mm,焊接电流760a,焊接速度0.4m/min,单层堆焊厚度3mm;

[0110]

s2,热轧,将经所述步骤s1制备的板坯进行热轧轧制后得到热轧板或热轧卷;热轧轧制采用热连轧轧制;

[0111]

其中,热连轧轧制过程中,板坯送入加热炉加热,出炉温度为1230℃;板坯出炉后进行高压水除鳞,除鳞压力17mpa;板坯除鳞后进行粗轧,粗轧道次为5道次,粗轧时除鳞4次;

[0112]

经热连轧轧制后得到的高强度钢板厚度3mm,其中敷层厚度为0.17mm,屈服强度为441mpa(标准为350~550mpa),抗拉强度为578mpa(标准为≥550mpa),断后延伸率为20.0%(标准为≥17.0%),冷弯性能良好(180

°

r角=6mm),酸洗后热镀锌表面质量良好,无脱锌现象。

[0113]

经上述步骤s1和s2后制成的高强度钢板继续冷轧、退火成冷轧成品厚度为1.7mm,屈服强度为1355mpa(标准为≥1300mpa),抗拉强度为1502mpa(标准为≥1500mpa),冷弯性能尚好(90

°

r角=0.8mm),由于高强度钢板敷层厚度较薄,故弯曲外角部表现为轻微发裂。

[0114]

对比例1

[0115]

其他步骤与实施例1相同,仅步骤s1中选择表1中c对应的低碳软钢敷层和碳钢基层;

[0116]

经热连轧轧制后得到的高强度钢板厚度4mm,其中敷层厚度为0.30mm,屈服强度为421mpa(标准为280~450mpa),抗拉强度为564mpa(标准为≥450mpa),断后延伸率为22.0%(标准为≥20.0%),冷弯(180

°

r角=5mm)后,由于表面敷层成分c含量高导致敷层强度较高,弯曲外角部有发裂。

[0117]

经上述步骤s1和s2后制成的高强度钢板继续冷轧、退火成冷轧成品厚度为1.7mm,屈服强度为1299mpa(标准为≥1100mpa),抗拉强度为1508(标准为≥1400mpa),冷弯(90

°

r角=0.6mm)后外角部裂纹,热镀锌表面发暗,有局部脱锌。

[0118]

对比例2

[0119]

其他步骤与实施例1相同,仅步骤s1中选择表1中d对应的低碳软钢敷层和碳钢基层;

[0120]

经热连轧轧制后得到的高强度钢板厚度4mm,其中敷层厚度为0.30mm,屈服强度为213mpa(标准为≤260mpa),抗拉强度为311mpa(标准为≤360mpa),断后延伸率为39.0%(标准为≥36.0%),冷弯(180

°

r角=4mm)性能良好,酸洗镀锌后涂覆性能良好。

[0121]

以上性能与不敷层的碳钢基层性能相近,但是增加了敷层成本和流程,获得的产品较碳钢基层意义不大。

[0122]

对比例3

[0123]

其他步骤与实施例1相同,仅选用选择表1中a的碳钢基层,直接进行热连轧和冷轧、退火成冷轧成品,此时制得的高强度钢板厚度为1.7mm,屈服强度为1272mpa(标准为≥1200mpa),抗拉强度为1561mpa(标准为≥1500mpa),冷弯(90

°

r角=0.6mm)后外角部裂纹,热镀锌表面发暗,有局部脱锌现象。

[0124]

上述实施例1~7中,制备出的高强度钢板的复合界面处,厚度方向上由于低碳软钢敷层与碳钢基层的元素含量的不同,会导致含量较高的元素向含量较低的一侧扩散运动。因而,轧制后的高强度钢板的低碳软钢敷层与碳钢基层界面上形成深入两侧各约0~2000μm范围内的过渡层,过渡层各元素的平均成分介于此元素在相应的低碳软钢敷层成分与碳钢基层成分中间,呈梯度过渡。例如:处于基层侧的质量百分比较高的合金元素向敷层扩散,界面附近的c、si、mn、cr、mo等元素的含量介于低碳软钢敷层与碳钢基层之间。

[0125]

综上,实施例1~7以及对比例1~3中,可以看出,本发明的高强度钢板的制造工艺通过控制低碳软钢敷层与碳钢基层的c元素含量以及采用堆焊或热熔敷与热轧工艺结合,从而使制备的高强度钢板既具有高强钢的强度,又能提升冷弯性能,避免了高强度钢板在冷变形时产生裂纹,同时能提升高刚强度钢板的焊接新能以及涂装性能,有效的避免了镀层脱落等现象。

[0126]

综上所述,上述实施例仅用于说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。