1.本发明属于加工工艺技术领域,特别是涉及一种垂直型风力发电机主轴的加工方法。

背景技术:

2.传统的燃料能源正在一天天减少,对环境造成的危害日益突出。这个时候,清洁能源以其独有的优势而成为世界人们重视的焦点。风是一种没有公害的能源,利用风力发电非常环保,且能够产生的电能非常巨大,因此越来越多的国家更加重视风力发电。风能作为一种清洁的可再生能源,越来越受到世界各国的重视。其蕴量巨大,全球的风能约为2.74

×

10^9mw,其中可利用的风能为2

×ꢀ

10^7mw,比地球上可开发利用的水能总量还要大10倍。丰富的风是重要的能源,是取之不尽、用之不竭的、无污染的能源。如何有效地利用和开发风资源一直是科学界不断努力的方向。

3.风能应用前景十分广阔,但是利用风能发电又受到位置、地势等条件的制约。传统的固定式风能发电设备,是将风力发电机组安装到固定设置的塔架顶部,组成风力发电塔,其主要是靠风力推动扇叶旋转将风能转化成电能,扇叶的方位角是固定的,而我国幅员辽阔,大部分地区属于温带季风气候带,风向和风力大小因季节和地势的不同而变化,现有的风力发机的主轴加工工艺落后,加工精度不高,无法适应于高精度高强度需求的发电机运行环境。

技术实现要素:

4.本发明主要解决的技术问题是提供一种垂直型风力发电机主轴的加工方法,能够提主轴的制备效率以及降低废品率,而且,采用本发明的工艺制备的主轴一次检测合格率高,避免了不必要的返修,降低成本;再者,工艺可操作性强,易操作,在实际应用中质量和安全事故率均为零,安全可靠。

5.为解决上述技术问题,本发明采用的一个技术方案是:

6.一种垂直型风力发电机主轴的加工方法,包括以下顺序的工艺步骤:

7.(1)锻造工序:锻造主轴的毛坯件;

8.(2)预处理工序:调质或正火,且调质后的硬度为hb201-269;

9.(3)定位孔加工:在毛坯的两端加工定位孔以确定加工的定位基准;

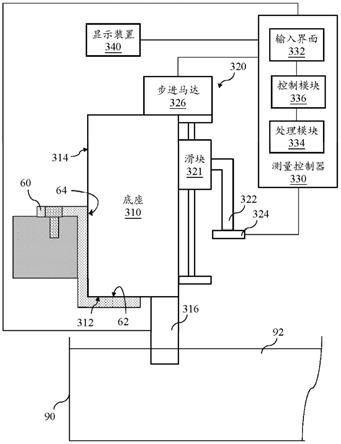

10.(4)外轮廓粗加工:加工外轮廓时,为保证一次安装加工出全部轮廓需设计一个圆锥心轴装置,用三爪卡盘夹持心轴左端,心轴右端留有中心孔并用顶尖顶紧以提高工艺系统的刚性;

11.(5)半精加工及精加工:半精加工和精加工皆为通过为车床加工,半精加工留余量0.05-0.1mm;

12.(6)热处理:热处理采用高频淬火工艺,所述主轴的表面硬度为58-62hrc。

13.(7)精磨工序:热处理后通过磨床进行精磨加工。

14.进一步地说,步骤(4)的外轮廓粗加工步骤为采用车床加工工艺,且车床的转速为500r/min,进给量为1.25-1.85mm。

15.进一步地说,步骤(2)为采用正火及高温回火工艺,装炉温度<650℃升温到880℃,保温18min出炉空冷,随后入井式回火炉加热到650℃左右保温15min:然后调质装炉温度≤650℃升温到860℃,保温180℃,出炉8%盐水冷20s左右,然后油冷却到室温,立即回火590℃

×

240min出炉油冷,使工件的淬透性提高了,并满足力学性能的要求。

16.进一步地说,步骤(6)中的热处理工艺步骤为:

17.a.淬火时的温度应该保持在840

±

10℃;

18.b.淬火过程中保温1.5h,水冷,回火时温度为580

±

10℃;

19.d.回火时应该保温2到2.5h,空冷,调质使用的设备为井式炉,所述井式炉的额定温度为950℃。

20.进一步地说,所述主轴的材质牌号为40mn2。

21.进一步地说,车床采用卧式c620型车床。

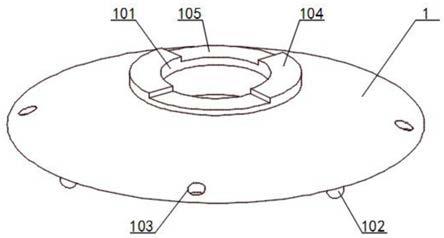

22.进一步地说,步骤(3)中的定位孔为位于主轴两端的中心孔,且所述中心孔为r型中心孔。

23.本发明的有益效果:

24.采用本发明的制备方法能够提主轴的制备效率以及降低废品率,而且,采用本发明的工艺制备的主轴一次检测合格率高,避免了不必要的返修,降低成本;再者,工艺可操作性强,易操作,在实际应用中质量和安全事故率均为零,安全可靠。

25.所述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例详细说明如后。

具体实施方式

26.下面对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

27.实施例:

28.一种垂直型风力发电机主轴的加工方法,方法包括以下顺序的工艺步骤:

29.(1)锻造工序:锻造主轴的毛坯件;

30.(2)预处理工序:调质或正火,且调质后的硬度为hb201-269;

31.(3)定位孔加工:在毛坯的两端加工定位孔以确定加工的定位基准;

32.(4)外轮廓粗加工:加工外轮廓时,为保证一次安装加工出全部轮廓需设计一个圆锥心轴装置,用三爪卡盘夹持心轴左端,心轴右端留有中心孔并用顶尖顶紧以提高工艺系统的刚性;

33.(5)半精加工及精加工:半精加工和精加工皆为通过为车床加工,半精加工留余量0.05-0.1mm;

34.(6)热处理:热处理采用高频淬火工艺,所述主轴的表面硬度为58-62hrc。

35.(7)精磨工序:热处理后通过磨床进行精磨加工。

36.本实施例作为最优实施方式,步骤(4)的外轮廓粗加工步骤为采用车床加工工艺,且车床的转速为500r/min,进给量为1.25-1.85mm。

37.本实施例作为最优实施方式,步骤(2)为采用正火及高温回火工艺,装炉温度<650℃升温到880℃,保温18min出炉空冷,随后入井式回火炉加热到650℃左右保温15min:然后调质装炉温度≤650℃升温到860℃,保温180℃,出炉8%盐水冷20s左右,然后油冷却到室温,立即回火590℃

×

240min出炉油冷,使工件的淬透性提高了,并满足力学性能的要求。

38.本实施例作为最优实施方式,步骤(6)中的热处理工艺步骤为:

39.a.淬火时的温度应该保持在840

±

10℃;

40.b.淬火过程中保温1.5h,水冷,回火时温度为580

±

10℃;

41.d.回火时应该保温2到2.5h,空冷,调质使用的设备为井式炉,所述井式炉的额定温度为950℃。

42.所述主轴的材质牌号为40mn2。

43.车床采用卧式c620型车床。

44.本实施例作为最优实施方式,步骤(3)中的定位孔为位于主轴两端的中心孔,且所述中心孔为r型中心孔。

45.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

46.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。