1.本发明涉及一种对形成有具有电极的发光元件芯片的基板进行切割的基板切割方法及基板切割装置。

背景技术:

2.一般来讲,发光二极管(led)或有机发光二极管(oled)等发光二极管使用发光元件芯片而制成封装形态。为此,通过半导体制造工序在基板(晶元)上形成多个发光元件芯片。而且,通过基板切割工序切割基板从而得到多个发光元件芯片。

3.关于切割基板的技术,专利文献1(韩国公开专利第10

‑

2013

‑

0078457号)中提出了一种使用激光束切割形成有多个具有电极(电极垫)的发光元件芯片的基板的技术。根据专利文献1,在基板的上部和下部分别附着第一薄膜(第一带)和第二薄膜(第二带)。第一薄膜和第二薄膜在基板被切割成发光元件芯片之后从发光元件芯片分离而被去除。

4.在专利文献1中,在并未考虑基板的上部与第一薄膜之间的粘合剂(第一粘合剂)和基板的下部与第二薄膜之间的粘合剂(第二粘合剂)的情况下,向基板简单地照射激光束而切割基板。但是,若对基板照射激光束,则第一粘合剂和第二粘合剂会变性。在该情况下,由于第一粘合剂和第二粘合剂变性,因而第一薄膜和第二薄膜会固定附着在发光元件芯片,因此存在难以将第一薄膜和第二薄膜从发光元件芯片分离而去除的问题。

5.在先技术文献

6.专利文献

7.专利文献1:韩国公开专利第10

‑

2013

‑

0078457号。

技术实现要素:

8.(发明所要解决的问题)

9.本发明的目的在于提供一种基板切割方法及基板切割装置,其能够使粘合剂的由于照射激光束而变性的区域最小化,从而能够从发光元件芯片容易地分离并去除薄膜。

10.(解决问题所采用的措施)

11.旨在达到上述目的的根据本发明的实施例的基板切割方法,用于切割基板,该基板包括:发光元件芯片,其包括电极;基体材料,其上形成有发光元件芯片;第一粘合剂,其配置于形成有发光元件芯片的基体材料的第一面;第二粘合剂,其配置于与基体材料的第一面相对的基体材料的第二面;第一薄膜,其附着于第一粘合剂;以及第二薄膜,其附着于第二粘合剂,当将电极所在的、发光元件芯片的一部分称为第一部分,将与第一部分相邻的发光元件芯片的另一部分称为第二部分,将第一部分和第二部分依次就位的方向称为y轴方向,并将与y轴方向正交的方向称为x轴方向时,上述基板切割方法可以包括:沿着第一加工线、第二加工线和第三加工线照射第一激光束而沿着第一加工线、第二加工线和第三加工线去除第一薄膜和第一粘合剂,从而分别形成第一槽、第二槽和第三槽的步骤,其中,第一加工线在第一部分与第二部分之间沿着x轴方向延伸,第二加工线在发光元件芯片的外

围的与第二部分相邻的位置沿着x轴方向延伸,第三加工线在发光元件芯片的外围的与第一部分相邻的位置沿着x轴方向延伸;使划片轮穿过第二槽而对基体材料加压,从而在基体材料形成轮划片线的步骤;以及将第二激光束穿过第三槽而照射到基体材料,从而在基体材料形成激光划片线的步骤,分别通过在形成第二槽和第三槽的步骤形成的第二槽和第三槽暴露的基体材料的部分可以构成为平面。

12.在形成第二槽的步骤中,照射到第二槽的底面部分的第一激光束的宽度可以大于划片轮的尖端的厚度。

13.在距上述基体材料有相同的距离的z轴方向上的位置,第一激光束的宽度可以大于第二激光束的宽度。

14.在第二槽的预先设定的深度处的第二槽的宽度可以大于划片轮的尖端的厚度。

15.第一激光束可以在远离发光元件芯片的方向上向下倾斜地照射。

16.第二激光束可以在靠近发光元件芯片的方向上向下倾斜地照射。

17.根据本发明的实施例的基板切割方法可以进一步包括:沿着第四加工线和第五加工线照射第一激光束而沿着第四加工线和第五加工线去除第一薄膜和第一粘合剂,从而分别形成第四槽和第五槽的步骤,其中,第四加工线和第五加工线沿着发光元件芯片的外围在y轴方向上延伸;以及使划片轮穿过第四槽和第五槽而对基体材料加压,从而在基体材料形成轮划片线的步骤。

18.根据本发明的实施例的基板切割方法进一步包括:倒置基板的步骤;以及沿着第六加工线和第七加工线照射第一激光束而沿着第六加工线和第七加工线去除第二薄膜和第二粘合剂,从而分别形成第六槽和第七槽的步骤,其中,第六加工线和第七加工线沿着发光元件芯片的外围在x轴方向上延伸。

19.根据本发明的实施例的基板切割方法可以进一步包括:倒置基板的步骤;以及沿着第八加工线和第九加工线照射第一激光束而沿着第八加工线和第九加工线去除第二薄膜和第二粘合剂,从而分别形成第八槽和第九槽的步骤,其中,第八加工线和第九加工线沿着发光元件芯片的外围在y轴方向上延伸。

20.旨在达到上述目的的根据本发明的实施例的基板切割装置可以设置成能够沿着基板的表面移动,且包括头单元,该头单元包括划片轮、第一激光照射模块以及第二激光照射模块,并且,构成为执行上述基板切割方法而切割基板。

21.(发明的效果)

22.利用根据本发明的基板切割方法及基板切割装置,可以将激光束和划片轮一起使用而切割基板。因此,能够使粘合剂的由于照射激光束而变性的区域最小化,从而能够从发光元件芯片容易地分离并去除薄膜。

23.另外,利用根据本发明的基板切割方法及基板切割装置,在切割构成发光元件芯片的部分中的与对于外部冲击较弱的电极相邻的部分的过程中至少使用激光束,且所使用的激光束的类型不同于用来去除薄膜和粘合剂的激光束的类型。因此,能够防止与电极相邻的部分由于外力而破损。

附图说明

24.图1是示意性地图示了将要通过根据本发明一个实施例的基板切割方法及基板切

割装置来切割的基板的第一面的图。

25.图2是示意性地图示了将要通过根据本发明一个实施例的基板切割方法及基板切割装置来切割的基板的第二面的图。

26.图3是示意性地图示了根据本发明一个实施例的基板切割装置的图。

27.图4是示意性地图示了将要通过根据本发明一个实施例的基板切割方法及基板切割装置来切割的基板的剖视图。

28.图5至图11是依次图示了通过根据本发明一个实施例的基板切割方法及基板切割装置来沿着多个x轴方向加工线加工基板的过程的图。

29.图12是比较在根据本发明一个实施例的基板切割方法及基板切割装置中使用的第一激光束的宽度和第二激光束的宽度的图。

30.图13是示意性地图示了利用根据本发明一个实施例的基板切割方法及基板切割装置来切割基板而得到的发光元件芯片的图。

31.图14是示意性地图示了将要通过根据本发明一个实施例的基板切割方法及基板切割装置来切割的基板的剖视图。

32.图15至图18是依次图示了通过根据本发明一个实施例的基板切割方法及基板切割装置来沿着多个y轴方向加工线加工基板的过程的图。

33.图19是示意性地图示了利用根据本发明一个实施例的基板切割方法及基板切割装置来切割基板而得到的发光元件芯片的图。

34.图20和图21是示意性地图示了利用根据本发明另一实施例的基板切割方法及基板切割装置对基板照射第一激光束的过程的剖视图。

35.图22是示意性地图示了利用根据本发明又一实施例的基板切割方法及基板切割装置对基板照射第二激光束的过程的剖视图。

36.(附图标记的说明)

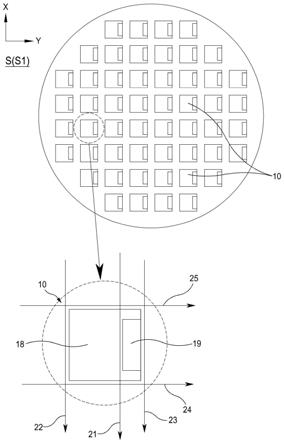

37.21、22、23、24、25、26、27、28、29:加工线;

38.31、32、33、34、35、36、37、38、39:槽;

39.40:第一激光照射模块;41:第一激光束;51:划片轮;

40.60:第二激光照射模块;61:第二激光束;71:载物台;

41.72:载物台升降单元;73:载物台旋转单元;74:框架;

42.75:第一头单元;76:第二头单元。

具体实施方式

43.以下,参照附图对根据本发明的一个实施例的基板切割方法及基板切割装置进行说明。

44.首先,利用根据本发明的一个实施例的基板切割方法和基板切割装置切割基板s(参照图4和图14)而得到的发光元件芯片10(参照图13和图19)包括基体材料11、半导体层12以及电极13。

45.半导体层12形成在基体材料11上。例如,半导体层12可以包括在基体材料11上依次层叠的第一氮化物层121、有源层123以及第二氮化物层122。有源层123夹在第一氮化物层121与第二氮化物层122之间。例如,第一氮化物层121和第二氮化物层122可以掺杂有p型

杂质和n型杂质中的互不相同的杂质。有源层123可以具有多个量子阱层结构。

46.电极13形成在半导体层12上。例如,电极13可以是p型电极。电极13发挥将半导体层12与外部电路连接的作用。

47.然而,本发明不限定于具有上述结构的发光元件芯片10。本发明可以适用于制造具有多种形状的发光元件芯片10的过程。即、虽然在图13和图19中公开了具有竖直型电极结构的发光元件芯片10的结构,但本发明不限定于具有竖直型电极结构的发光元件芯片。例如,本发明还可以适用于具有水平型电极结构的发光元件芯片。在本发明适用于具有水平型电极结构的发光元件芯片的情况下,发光元件芯片可以包括p型电极和n型电极。在该情况下,发光元件芯片的电极部可以由p型电极和n型电极构成。

48.另外,就根据本发明的一个实施例的基板切割方法及基板切割装置而言,不限定于制造作为发光元件芯片10的发光二极管(led),还可以适用于制造有机发光二极管(oled)。

49.如图1和图2所示,可以以形成有多个发光元件芯片10的晶元(wafer)的形态提供将要通过根据本发明的一个实施例的基板切割方法及基板切割装置来切割的基板s。但本发明不限定于晶元的形态的基板s,本发明还可以适用于切割具有多种形状的基板s的过程。

50.以下,将电极13所在的发光元件芯片10的一部分称为第一部分19(参照图1、图2、图13),并将与第一部分19相邻的发光元件芯片的另一部分称为第二部分18(参照图1、图2、图13)。即,第一部分19可以包括电极13。此外,第二部分18可以不包括电极13。

51.根据本发明的一个实施例的基板切割方法及基板切割装置发挥沿着第一部分19和第二部分18的外围切割基板s的作用。另外,根据本发明的一个实施例的基板切割方法及基板切割装置发挥沿着第一部分19与第二部分18之间的边界去除薄膜(film)和粘合剂层的作用。

52.以下,将第一部分19和第二部分18依次配置的方向定义为y轴方向,并将与y轴方向正交的方向定义为x轴方向。而且,将垂直于x

‑

y平面的方向定义为z轴方向。而且,将基板s的在z轴方向上相对的两个面定义为第一面s1和第二面s2。这里,基板s的第一面s1以基体材料11为基准位于形成发光元件芯片10的方向上。

53.如图1和图2所示,针对基板s的第一面s1,沿着第一部分19与第二部分18之间的边界设定一个加工线21。另外,沿着第一部分19和第二部分18的外围设定多个加工线22、23、24、25、26、27、28、29。一个加工线21指称为第一加工线21。多个加工线22、23、24、25、26、27、28、29包括针对基板s的第一面s1设定的第二加工线22、第三加工线23、第四加工线24以及第五加工线25。另外,多个加工线22、23、24、25、26、27、28、29包括针对基板s的第二面s2设定的第六加工线26、第七加工线27、第八加工线28以及第九加工线29。

54.另一方面,对于多个加工线21、22、23、24、25、26、27、28、29可以依次执行规定的各工序。另外,对于多个加工线21、22、23、24、25、26、27、28、29中的一部分加工线可以同时执行规定的工序中的一部分工序。此外,对基板s执行的规定的工序可以包括将基板s倒置正面和背面的工序。另外,对基板s执行的规定的工序可以包括使基板s以与z轴方向平行的轴为中心旋转的工序。由于基板s以与z轴方向平行的轴为中心旋转,因此,可以在x轴方向和y轴方向上对基板s执行规定的加工。

55.另一方面,执行这些工序的顺序不限定于多个加工线21、22、23、24、25、26、27、28、29的顺序。

56.第一加工线21沿着第一部分19与第二部分18之间的边界在x轴方向上延伸。

57.第二加工线22在与第二部分18相邻的位置沿着x轴方向延伸。第三加工线23在与第一部分19相邻的位置沿着x轴方向延伸。第二加工线22和第三加工线23彼此平行,且沿着发光元件芯片10的外围在x轴方向上延伸。

58.第四加工线24和第五加工线25彼此平行,且沿着发光元件芯片10的外围在y轴方向上延伸。

59.第六加工线26和第七加工线27彼此平行,且沿着发光元件芯片10的外围在x轴方向上延伸。

60.第八加工线28和第九加工线29彼此平行,且沿着发光元件芯片10的外围在y轴方向上延伸。

61.沿着如上所述那样设定的多个加工线21、22、23、24、25、26、27、28、29执行规定的加工,基板s能够分割成多个发光元件芯片10。

62.如图4和图14所示,具备发光元件芯片10的基板s包括基体材料11、第一粘合剂14、第二粘合剂15、第一薄膜16以及第二薄膜17。

63.在基体材料11上具备发光元件芯片10。例如,基体材料11可以由聚酰亚胺(pi)形成。

64.第一粘合剂14涂布在具备发光元件芯片10的基体材料11的第一面。第二粘合剂15涂布在与基体材料11的第一面相对的第二面。第一粘合剂14和第二粘合剂15可以由相同的材料形成。然而,本发明不限定于此,本发明还可以适用于第一粘合剂14和第二粘合剂15由互不相同的材料形成的构成。

65.第一薄膜16通过第一粘合剂14来附着于基板s的第一面s1。第二薄膜17通过第二粘合剂15来附着于基板s的第二面s2。第一薄膜16和第二薄膜17发挥在对基板s执行加工的过程中和/或传送基板s的过程中保护基板s的作用。例如,第一薄膜16和第二薄膜17可以由聚对苯二甲酸乙二醇酯(pet)形成。在执行切割基板s的基板切割工序之后,可以将第一薄膜16和第二薄膜17与第一粘合剂14和第二粘合剂15一起从基板s去除。尤其重要的是,将第一薄膜16和第二薄膜17与第一粘合剂14和第二粘合剂15一起从发光元件芯片10去除。

66.如图3所示,根据本发明的一个实施例的基板切割装置包括载物台(stage)71、载物台升降单元72、载物台旋转单元73、框架74、第一头单元75以及第二头单元76。

67.载物台71用于搭载并支撑基板s。载物台升降单元72发挥使载物台71升降的作用。载物台旋转单元73发挥使载物台71以与z轴方向平行的轴为中心旋转的作用。

68.框架74可以在与载物台71的上表面平行的方向上延伸。例如,框架74可以在x轴方向上或y轴方向上延伸。

69.第一头单元75和第二头单元76能够沿着框架74移动。

70.第一头单元75具备划片轮51和第一激光照射模块40。第二头单元76具备第二激光照射模块60。

71.第一头单元75和第二头单元76可以彼此分离。因此,第一头单元75和第二头单元76可以相对于彼此单独地移动。

72.根据这种构成,划片轮51和第一激光照射模块40可以一起移动。划片轮51和第一激光照射模块40可以相对于第二激光照射模块60单独地移动。同样地、第二激光照射模块60可以相对于划片轮51和第一激光照射模块40单独地移动。由于划片轮51和第二激光照射模块60能够相对于彼此单独地移动,因而使用划片轮51的工序和使用第二激光照射模块60的工序可以同时进行。因此,可以减少切割基板s的工序所需的时间。

73.第一激光照射模块40可以照射用于去除第一粘合剂14、第二粘合剂15、第一薄膜16以及第二薄膜17的第一激光束41(参照图5至图7、图11、图15、图18)。例如,第一激光束41可以是co2激光束。

74.第二激光照射模块60可以照射用于在基体材料11中形成激光划片线611的第二激光束61(参照图9)。例如,第二激光束61可以是uv激光束。

75.这样,在切割包括基体材料11、第一粘合剂14、第二粘合剂15、第一薄膜16以及第二薄膜17的多层基板s时,可以将第一激光束41、划片轮51、第二激光束61适当地选择而使用于各层。因此,能够更顺利而有效地切割基板s。

76.另外,为了切割基板s,并不仅仅使用一种激光束,且一并使用划片轮51。因此,与仅使用一种激光束的情况相比,能够使因照射激光束而第一粘合剂14和第二粘合剂15变性的区域最小化。因此,能够防止第一薄膜16和第二薄膜17由于第一粘合剂14和第二粘合剂15变性而固定附着在基板s上。因此,能够容易地去除第一薄膜16和第二薄膜17。

77.以下,参照图4至图19对根据本发明的一个实施例的基板切割方法进行说明。

78.首先,参照图4至图13对沿着x轴方向加工基板s的第一面s1和第二面s2的方法进行说明。

79.首先,如图5所示,沿着第一加工线21照射第一激光束41而沿着第一加工线21去除第一薄膜16和第一粘合剂14,从而形成第一槽31。

80.此外,如图6所示,沿着第二加工线22照射第一激光束41而沿着第二加工线22去除第一薄膜16和第一粘合剂14,从而形成第二槽32。

81.这里,优选照射第一激光束41使得基体材料11的一部分a能够通过第二槽32暴露。而且,借助于第二槽32暴露的基体材料11的一部分a优选构成为平面。

82.而且,如图7所示,沿着第三加工线23照射第一激光束41而沿着第三加工线23去除第一薄膜16和第一粘合剂14,从而形成第三槽33。

83.这里,优选照射第一激光束41使得基体材料11的一部分a能够通过第三槽33暴露。而且,被第三槽33暴露的基体材料11的一部分a优选构成为平面。

84.此外,如图8所示,划片轮51穿过第二槽32而插入,且划片轮51对基体材料11进行加压,由此,在基体材料11形成轮划片线511。划片轮51以对基体材料11加压的状态在x轴方向上移动。

85.此时,由于通过第二槽32暴露的基体材料11的一部分a构成为平面,因此,划片轮51能够与基体材料11的一部分a直接接触。即,划片轮51可以直接接触基体材料11的暴露部分而不会干涉第一粘合剂14。

86.为此,在形成第二槽32的步骤中,到达第二槽32的底面部分(即,基体材料11暴露的部分)的第一激光束41的宽度wl1(参照图12)大于划片轮51的尖端(刃部分)的厚度。由此,如图8所示,在第二槽32的预先设定的深度处的第二槽32的宽度wg大于划片轮51的在该

深度处的厚度ww。

87.因此,划片轮51的尖端不会直接接触第一粘合剂14。因此,能够防止由于划片轮51的尖端与第一粘合剂14接触而会发生的问题。例如,能够防止由于第一粘合剂14附着于划片轮51的尖端而会发生的划片轮51的污染。另外,能够防止由于第一粘合剂14附着于划片轮51的尖端而导致划片轮51的切削力降低。

88.另一方面,为了防止在划片轮51上附着第一粘合剂14或第二粘合剂15(这里,在第二粘合剂15的情况下参照图16中所图示的工序),优选适当地设定划片轮51的速度。

89.例如,在划片轮51的外径为2mm的情况下,在划片轮51的行进速度(移动速度)为30mm/s时,划片轮51的旋转速度优选为4.8rps以上且9.6rps以下。在划片轮51的旋转速度小于4.8rps的情况下,有可能发生在划片轮51上附着第一粘合剂14或第二粘合剂15的问题。

90.另外,在划片轮51的外径为2mm的情况下,在划片轮51的行进速度(移动速度)为300mm/s时,划片轮51的旋转速度优选为47.7rps以上且95.4rps以下。在划片轮51的旋转速度小于47.7rps的情况下,有可能发生在划片轮51上附着第一粘合剂14或第二粘合剂15的问题。

91.另外,在划片轮51的外径为2mm的情况下,在划片轮51的行进速度(移动速度)为500mm/s时,划片轮51的旋转速度优选为79.6rps以上且159.2rps以下。在划片轮51的旋转速度小于79.6rps的情况下,有可能发生在划片轮51上附着第一粘合剂14或第二粘合剂15的问题。

92.另外,在划片轮51的外径为3mm的情况下,在划片轮51的行进速度(移动速度)为30mm/s时,划片轮51的旋转速度优选为3.2rps以上且6.4rps以下。在划片轮51的旋转速度小于3.2rps的情况下,有可能发生在划片轮51上附着第一粘合剂14或第二粘合剂15的问题。

93.另外,在划片轮51的外径为3mm的情况下,在划片轮51的行进速度(移动速度)为300mm/s时,划片轮51的旋转速度优选为31.8rps以上且63.6rps以下。在划片轮51的旋转速度小于31.8rps的情况下,有可能发生在划片轮51上附着第一粘合剂14或第二粘合剂15的问题。

94.另外,在划片轮51的外径为3mm的情况下,在划片轮51的行进速度(移动速度)为500mm/s时,划片轮51的旋转速度优选为53.1rps以上且106.2rps以下。在划片轮51的旋转速度小于53.1rps的情况下,有可能发生在划片轮51上附着第一粘合剂14或第二粘合剂15的问题。

95.接下来,如图9所示,第二激光束61穿过第三槽33照射到基体材料11,从而在基体材料11中形成激光划片线611。

96.构成第一部分19的电极13是对于外力所带来的冲击脆弱的部分。因此,在划片轮51对与第一部分19相邻的部分(第三加工线23)进行加压的情况下,存在电极13破损的可能性。因此,对于与第一部分19相邻的部分(第三加工线23),使用第二激光束61执行加工以代替使用划片轮51执行加工。因此,能够防止构成第一部分19的电极13在切割基板s的工序中由于外力而破损。

97.另外,如图12所示,在距基体材料11有相同的距离的z轴方向上的位置(即,距基体

材料11的第一面(暴露面,形成发光元件芯片10的面)的z轴方向上的位置有相同的距离的z轴方向上的位置),第一激光束41的宽度wl1大于第二激光束61的宽度wl2。因此,在第二激光束61照射到由第一激光束41形成的第三槽33内时,能够使第二激光束61与第一粘合剂14干涉的程度最小化。即,能够使第二激光束61周围的第一粘合剂14所受的第二激光束61的影响最小化。因此,能够使第一粘合剂14由于照射第二激光束61而变性的程度最小化。因此,能够防止第一薄膜16固定附着于发光元件芯片10。因此,能够从发光元件芯片10容易地去除第一薄膜16。

98.接下来,如图10所示,倒置基板s。

99.此外,如图11所示,沿着第六加工线26照射第一激光束41而沿着第六加工线26去除第二薄膜17和第二粘合剂15,从而形成第六槽36。此外,沿着第七加工线27照射第一激光束41而沿着第七加工线27去除第二薄膜17和第二粘合剂15,从而形成第七槽37。

100.接下来,参照图14至图19对沿着y轴方向加工基板s的第一面s1和第二面s2的方法进行说明。

101.首先,如图15所示,沿着第四加工线24照射第一激光束41而沿着第四加工线24去除第一薄膜16和第一粘合剂14,从而形成第四槽34。此外,沿着第五加工线25照射第一激光束41而沿着第五加工线25去除第一薄膜16和第一粘合剂14,从而形成第五槽35。

102.第四槽34和第五槽35的形状与第二槽32和第三槽33的形状相同。而且,用于形成第四槽34和第五槽35的第一激光束41的宽度与用于形成第二槽32和第三槽33的第一激光束41的宽度相同。

103.即,优选照射第一激光束41使得基体材料11的一部分能够通过第四槽34和第五槽35暴露。而且,通过第四槽34和第五槽35暴露的基体材料11的一部分优选构成为平面。

104.此外,如图16所示,划片轮51穿过第四槽34和第五槽35并对基体材料11进行加压,由此,在基体材料11中形成轮划片线511。

105.与参照图8进行的说明同样地,由于通过第四槽34和第五槽35暴露的基体材料11的一部分构成为平面,因此,划片轮51能够与基体材料11的一部分直接接触。即,划片轮51可以直接接触基体材料11的暴露部分而不会干涉第一粘合剂14。

106.与参照图8进行的说明同样地,在形成第四槽34和第五槽35的步骤中,到达第四槽34和第五槽35的底面部分(即,基体材料11暴露的部分)的第一激光束41的宽度wl1(参照图12)大于划片轮51的尖端(刃部分)的厚度。由此,在第四槽34和第五槽35的预先设定的深度处的第四槽34的宽度wg和第五槽35的宽度wg大于划片轮51的在该深度处的厚度ww。

107.因此,划片轮51的尖端不会直接接触第一粘合剂14。因此,能够防止由于划片轮51的尖端与第一粘合剂14接触而会发生的问题。例如,能够防止由于第一粘合剂14附着于划片轮51的尖端而会发生的划片轮51的污染。另外,能够防止由于第一粘合剂14附着于划片轮51的尖端而导致划片轮51的切削力降低。

108.接下来,如图17所示,倒置基板s。

109.此外,如图18所示,沿着第八加工线28照射第一激光束41而沿着第八加工线28去除第二薄膜17和第二粘合剂15,从而形成第八槽38。而且,沿着第九加工线29照射第一激光束41而沿着第九加工线29去除第二薄膜17和第二粘合剂15,从而形成第九槽39。

110.此外,沿着如上所述那样形成的第一至第九槽31、32、33、34、35、36、37、38、39去除

第一薄膜16、第二薄膜17、第一粘合剂14以及第二粘合剂15。

111.此外,沿着轮划片线511和激光划片线611切割基板s,从而能够获得如图13和图19中所图示那样的发光元件芯片10。

112.以下,参照图20和图21对根据本发明的另一实施例的基板切割方法及基板切割装置进行说明。

113.如图20和图21所示,在形成第二槽32、第三槽33、第四槽34以及第五槽35的过程中,可以向下倾斜地照射第一激光束41,以使第一激光束41靠近发光元件芯片10的上部(尤其是,使第一激光束41靠近发光元件芯片10上方的与第一薄膜16相邻的部位)。

114.因此,通过第一激光束41能够容易地去除存在于发光元件芯片10上方的与第一薄膜16相邻的部位的第一粘合剂14。因此,能够从发光元件芯片10容易地去除第一薄膜16。

115.以下,参照图22对根据本发明的又一实施例的基板切割方法及基板切割装置进行说明。

116.如图22所示,在穿过第三槽33照射第二激光束61而形成激光划片线611的过程中,可以向下倾斜地照射第二激光束61,以使第二激光束61远离发光元件芯片10的上部且靠近发光元件芯片10的下部(尤其是,使第二激光束61远离发光元件芯片10上方的与第一薄膜16相邻的部位)。

117.因此,能够使存在于发光元件芯片10上方的与第一薄膜16相邻的部位的第一粘合剂14所受的第二激光束61的影响最小化。因此,能够使第一粘合剂14由于照射第二激光束61而变性的区域最小化。因此,能够从发光元件芯片10容易地去除第一薄膜16。

118.虽然例示性地说明了本发明的优选实施例,但本发明的范围并不限定于这样的特定实施例,可以在权利要求书中所记载的范畴内适当地进行变更。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。