1.本实用新型涉及喷丝板技术领域,具体为一种多弧十字喷丝板。

背景技术:

2.喷丝板是安装在化学纤维纺丝机纺丝部位上的一个重要的精密零件,它的作用就是将精确计量过的纺丝熔体,通过喷丝板大量微孔喷挤出具有一定粗细和质地细密的纤维束。

[0003]“十”字形异形纤维的后道产品有非常好的吸湿排汗性能,但市场上的“十”字形异形纤维无论是fdy还是poy生产工艺基本采用普通的“十”字形喷丝孔喷丝板,对后道加工带来很多不利的影响。用这样的喷丝孔纺丝,在纺丝工序中,特别是在拉伸工序中,会产生大量断丝和毛丝,不利于生产和品质的提高,而且所得纤维的异形度低。

技术实现要素:

[0004]

本实用新型的目的在于提供一种多弧十字喷丝板,以解决上述背景技术中提出的问题。

[0005]

为实现上述目的,本实用新型提供如下技术方案:一种多弧十字喷丝板,包括底板组件,所述底板组件上端面贯穿若干个喷丝组件,所述喷丝组件包括入口、流入孔、喷丝孔导孔和多弧十字形孔机构,所述底板组件上端面贯穿入口,所述入口内壁延伸贯穿流入孔,所述流入孔内壁同轴线贯穿喷丝孔导孔,所述喷丝孔导孔内壁延伸贯穿多弧十字形孔机构至底板组件底端面,所述多弧十字形孔机构包括十字孔、内弧和外弧,所述喷丝孔导孔内壁延伸贯穿十字孔,所述十字孔内壁拐角采用内弧过渡,所述十字孔伸出端面采用内弧过渡,所述底板组件侧壁内部设有散热组件。

[0006]

优选的,所述入口为倒放的喇叭孔结构,且与流入孔连接采用圆弧过渡,所述流入孔内壁固接镜面材质薄片,所述喷丝组件的个数可以为48,72,96, 144。

[0007]

优选的,所述喷丝孔导孔双曲线形结构。

[0008]

优选的,所述十字孔为“十”字形孔,长度为0.56mm

‑‑‑‑

0.6mm,且长度与矩形部分宽度的比例为10:12,所述内弧和外弧的弧形部分宽度为0.07 mm

‑

0.09 mm。

[0009]

优选的,所述散热组件包括环槽、百叶口、卡块和止形块,所述底板组件侧壁底端面轴线贯穿环槽,位于远离喷丝组件方向的环槽侧壁上贯穿方槽,且方槽内部固接百叶口,位于靠近喷丝组件方向的环槽侧壁底端设有卡块,所述卡块固接弹簧一端,且弹簧另一端固接在对应的环槽侧壁贯穿的环形方槽中,所述卡块上端面设有散热片,且散热片上端卡接在止形块内部,所述止形块固接在环槽侧端面上。

[0010]

优选的,所述百叶口为环形百叶窗结构,所述卡块为三角块,且底端面为向下凸起弧形面,所述止形块为截面为l形对的环形方块。

[0011]

与现有技术相比,本实用新型的有益效果是:本实用新型在使用时底板组件采用背面带沟槽的矩阵型排列喷丝板,背面的沟槽可以使熔体顺着沟槽均匀流入各个喷丝组件

中,同时矩阵型的排列也有利于丝条热量的散发。此外,本实用新型结构中,喷丝孔导孔为双曲线形,可提高熔体的剪切应变速率,另外,本实用新型结构中,多弧十字形孔机构设计了多个弧形,优选的长宽比,可以有效减小熔体挤出胀大的不均匀性,提高纤维的异形度。

附图说明

[0012]

图1为本实用新型结构示意图;

[0013]

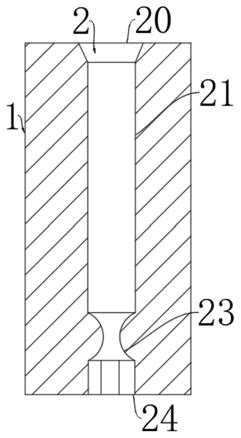

图2为本实用新型中喷丝组件剖视图;

[0014]

图3为本实用新型中多弧十字形孔机构剖视图;

[0015]

图4为本实用新型中散热组件示意图

[0016]

图5为本实用新型中散热组件放大图;

[0017]

图6为本实用新型中底板组件仰视图;

[0018]

图中:1底板组件、2喷丝组件、20入口、21流入孔、23喷丝孔导孔、24多弧十字形孔机构、240十字孔、241内弧、242外弧、3散热组件、31环槽、32百叶口、34卡块、35止形块。

具体实施方式

[0019]

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0020]

请参阅图1

‑

6,本实用新型提供一种技术方案:一种多弧十字喷丝板,包括底板组件1,底板组件1上端面贯穿若干个喷丝组件2,喷丝组件2包括入口20、流入孔21、喷丝孔导孔23和多弧十字形孔机构24,底板组件1上端面贯穿入口20,入口20内壁延伸贯穿流入孔21,流入孔21内壁同轴线贯穿喷丝孔导孔23,喷丝孔导孔23内壁延伸贯穿多弧十字形孔机构24至底板组件1底端面,多弧十字形孔机构24包括十字孔240、内弧241和外弧242,喷丝孔导孔23内壁延伸贯穿十字孔240,十字孔240内壁拐角采用内弧241过渡,十字孔240伸出端面采用内弧241过渡,底板组件1侧壁内部设有散热组件3。

[0021]

入口20为倒放的喇叭孔结构,且与流入孔21连接采用圆弧过渡,流入孔21内壁固接镜面材质薄片,喷丝组件2的个数可以为48,72,96, 144。

[0022]

喷丝孔导孔23双曲线形结构。

[0023]

十字孔240为“十”字形孔,长度为0.56mm

‑‑‑‑

0.6mm,且长度与矩形部分宽度的比例为10:12,内弧241和外弧242的弧形部分宽度为0.07 mm

‑

0.09 mm。

[0024]

散热组件3包括环槽31、百叶口32、卡块34和止形块35,底板组件1侧壁底端面轴线贯穿环槽31,位于远离喷丝组件2方向的环槽31侧壁上贯穿方槽,且方槽内部固接百叶口32,位于靠近喷丝组件2方向的环槽31侧壁底端设有卡块34,卡块34固接弹簧一端,且弹簧另一端固接在对应的环槽31侧壁贯穿的环形方槽中,卡块34上端面设有散热片,且散热片上端卡接在止形块35内部,止形块35固接在环槽31侧端面上。

[0025]

百叶口32为环形百叶窗结构,卡块34为三角块,且底端面为向下凸起弧形面,止形块35为截面为l形对的环形方块。

[0026]

工作原理:本实用新型在使用时底板组件1采用背面带沟槽的矩阵型排列喷丝板,

背面的沟槽可以使熔体顺着沟槽均匀流入各个喷丝组件2中,同时矩阵型的排列也有利于丝条热量的散发。此外,本实用新型结构中,喷丝孔导孔23为双曲线形,可提高熔体的剪切应变速率,另外,本实用新型结构中,多弧十字形孔机构24设计了多个弧形,优选的长宽比11,可以有效减小熔体挤出胀大的不均匀性,提高纤维的异形度,且使用时将散热片推进环槽31,受弹簧作用卡块34压缩后回弹,止形块35和卡块34同时作用固定散热片可能散热。

[0027]

尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。