本申请涉及一种清洁化牛仔面料的生产工艺,属于以采用特殊纱线原料为主要特征的针织、机织、经编织物或产品技术领域。

背景技术:

牛仔布以其耐用和普适性高,在牛仔面料的处理发展历程中,概括来讲分为两期:

第一期:用靛蓝或硫化染料经浆染联合机染经纱后织成面料,最后通过水洗、石磨等方式,制成具有牛仔洗旧效果的衣服制品。

第二期:用靛蓝或硫化染料通过球经束染机进行纱线染色,制成面料或制品,最后通过水洗、石磨等方法制成具有牛仔洗旧效果的产品。

然而,上述方法对于染色原料都存在限制,色彩单调,产品单一;染织过程中靛蓝等染料的使用会在周围环境严重滞留,当该车间染过牛仔布的,无法或需要进行非常大量的清洗工作,才能再进行其他布料上染;而基于满足市场对产品多样性的需求,为获得怀旧或者复古风格的服饰,上述上染后的牛仔面料染料多固着于纤维表面,故纤维外部着色,而内侧则始终为白芯,色牢度低/差,洗涤过程中,天然掉色形成做旧效果,虽然同样达到了做旧效果,但过程与做旧程度不可控。

技术实现要素:

有鉴于此,本申请提供了一种新型牛仔面料的织造工艺,织造工艺引入多种纱线实现复合混纺后织造形成牛仔面料,兼容了做旧与色牢度两方面的需求。

具体地,本申请是通过以下方案实现的:

一种清洁化牛仔面料的生产工艺,散纤维一的原纤经活性染料染色、分散染料染色、酸性染料染色、阳离子染料染色或还原染料染色,散纤维二的原纤经直接染料或硫化染料染色形成与散纤维一色牢度、鲜艳度不同的散纤维二,散纤维一与散纤维二按比例混纺形成色纱,色纱织造形成牛仔面料。

本申请加工过程分为两部分:第一,散纤维的染色:不同的散纤维配以不同染色,形成色牢度高和色牢度差的两种成纱原料,为后续的水洗与磨白过程中不同纤维呈现不同效果提供基础;第二,成纱:两种成纱原料按照不同比例,该色纺牛仔纱部分纱线有洗旧效果,部分色牢度高,使整体色牢度改善;硫化等染料染色形成的颜色偏暗,无鲜艳度,活性染料等染色形成的颜色色牢度好、鲜艳度高,两者配合,对比明显,当硫化等部分随水洗褪去,最终留下的大多是活性等染料,使面料呈越洗越鲜艳的效果,不同磨白程度、水洗程度、不同纱线配比,可形成不同的面料效果。

上述织造过程中,不同纤维分别进行不同染色方式上染后,在纤维的内外层均有上染到颜色,而不会出现传统浆染、束染等的白芯现象,上染牢度得到明显改善;洗色是通过水洗程度来控制,而非因色牢度差引起的必然结果,可实现清洁化生产;织造完成后,通过控制水洗强度,即可实现不同洗旧效果的体现。

进一步的,作为优选:

所述散纤维一与散纤维二的质量配比为30-65:70-35。

散纤维一以活性染料或分散染料或还原染料或阳离子染料或酸性染料染色后,形成的散纤维一色牢度高,在后续水洗、磨白中不易褪色。所述散纤维一的原纤选自植物纤维(如棉、麻等)、涤纶、改性涤纶、粘胶纤维、莫代尔纤维、天丝、腈纶、锦纶、真丝、蛋白纤维、毛纤维中的任一种或多种。

所述散纤维一优选方案如下:

散纤维二以直接染料、硫化染料等牛仔染料染色,硫化染料可采用普通硫化染料、预还原染料和水溶性硫化染料,硫化染料染色的干摩擦系数较高,水洗处理中会有部分褪色,但磨白过程则褪色有限,可实现无污染加工过程,因此纺纱效果较好,所述散纤维二的原纤选自植物纤维(如棉、麻等)、粘胶纤维、莫代尔纤维、天丝中的任一种或多种。

所述散纤维二优选方案如下:

还包括有散纤维三,散纤维为不经染色步骤,作为本色纤维直接参与成纱;也可以采用与散纤维二不同的牛仔染料染色,散纤维一、散纤维二和散纤维三三者的色牢度均不相同,可形成色牢度多样的牛仔纱线。所述散纤维三的原纤选自植物纤维(如棉、麻等)、涤纶、改性涤纶、粘胶纤维、莫代尔纤维、天丝、腈纶、锦纶、真丝、蛋白纤维、毛纤维中的任一种或多种。

所述散纤维三优选方案如下:

所述散纤维一、散纤维二、散纤维三的质量配比为30-50:25-40:10-30。

常规牛仔纱的色纺过程有采用多种染料混染的方式,即对纱线进行靛蓝或硫化染色后,再以活性染料进行套染,而后进行纺纱,这种方式在水洗前的效果较好,但随着水洗次数的增加,靛蓝或硫化染色的颜色越洗越浅,整体呈灰旧状态;而本方案中,将原料分为两部分,一部分进行活性染料或分散染料或还原染料或阳离子染料或酸性染料染色,另一部分进行牛仔染料(硫化染料或直接染料)染色,形成的两种原料成纱,形成的色纺牛仔纱部分纱线有洗旧效果,部分色牢度高,使整体色牢度改善;硫化等染料染色形成的颜色偏暗,无鲜艳度,活性染料等染色形成的颜色色牢度好、鲜艳度高,两者配合,对比明显,当硫化等部分随水洗褪去,最终留下的大多是活性等染料,使面料呈越洗越鲜艳的效果。

上述过程中:

所述硫化染料染色工艺为:硫化染料浓度10-30%(owf),染液ph为10-13,90-120℃染色处理50-80min。更优选的:

所述硫化染料染色工艺为:硫化染料浓度16-20%(owf),染液ph为11-12.5,95-105℃染色处理55-65min。

所述硫化染料为硫化深兰3r、硫化宝兰cv、硫化红棕b3r、硫化灰、硫化黄棕5g、硫化红lgf、硫化墨绿511、硫化亮绿7713、硫化深棕gd、硫化草绿715、硫化黑br、硫化兰brn、硫化红酱3b或硫化红ggf中的任一种。

所述硫化染料中还添加有溴靛蓝。

所述活性染料染色工艺如下:活性染料用量5-15%(owf),染液ph9-13,30-80℃处理50-80min。更优选的,活性染料用量为6-8%(owf),染液ph11-12,50-60℃处理55-60min。

所述分散染料染色工艺如下:分散染料用量0.5-7%,染液ph3-6,100-145℃处理30-80min。更优选的:分散染料为复合染料,用量0.9-5%,染液ph4-5,120-135℃处理40-50min。

所述阳离子染料染色工艺如下:阳离子染料用量0.04-2.0%,染液ph3-6,90-145℃处理30-80min。优选的,阳离子染料为复合染料,染液ph4-5,100-130℃处理30-50min。

所述酸性染料染色工艺如下:酸性染料用量1.6-8.0%,染液ph3-6,90-130℃处理30-80min。更优选的,酸性染料为复合染料,用量为3.5-6%,染液ph4-5,100-120℃处理50-60min。

传统牛仔布是通过色牢度差形成的洗旧,过程不可控,本申请清洁化牛仔面料生产工艺与之相比,其优势可以概括如下:

(1)织造过程无污染,洗色是通过水洗速度来控制,而非因色牢度差所引起的必然结果,因此可实现清洁化生产。

(2)可实现上染颜色多样化、牛仔组分多样化,规避了传统靛蓝染的纤维类型限制。

(3)纤维的内外层均可以上染到,不会出现白芯现象,由此上染牢度也得到明显改善。

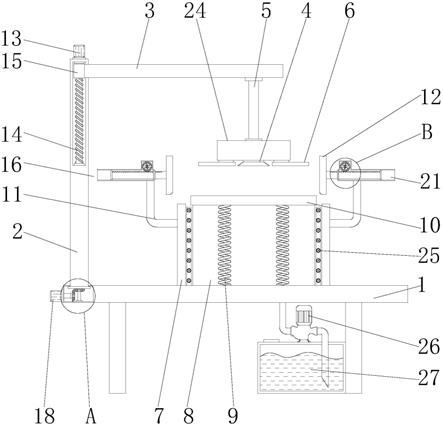

附图说明

图1为本申请中植物牛仔面料的示意图;

图2为本申请中棉涤牛仔面料示意图;

图3为本申请中棉腈牛仔面料示意图;

图4为本申请中棉锦牛仔面料示意图;

图5为本申请中黑色牛仔面料的洗涤效果对照图;

图6为本申请中牛仔蓝面料的洗涤效果对照图。

具体实施方式

实施例1:植物牛仔面料

牛仔面料加工流程概括如下:

1)棉纤维进行硫化染料染色,形成散纤维一;

2)涤纶经分散染料染色形成散纤维二;

3)散纤维一、散纤维二混纺成纱成棉涤色纱;

4)织造。

以下进行具体参数的分析。

1)不同纤维对纱线性能的影响

植物纤维主要采用麻纤维(本申请中,植物纱线主要用于纺织,因此,麻纤维主要采用苎麻、青麻、大麻、亚麻、罗布麻等)与棉纤维,因此,植物纱线有三种形式:

①散纤维一与散纤维二同时采用麻纤维,形成纯麻系列,

②散纤维一与散纤维二同时采用棉纤维,形成纯棉系列,

③散纤维一、散纤维二采用麻纤维、棉纤维,形成棉麻系列。

结合不同染色方法,形成如表1所示几种构成的植物纱线。

表1植物纱线的构成

上述表1分别提供了纯棉系列、纯麻系列与棉麻系列的染色植物纱线,纯棉系列形成的面料具有吸湿抗热性好、穿着舒适等优点;纯麻系列则具有吸湿性好、导湿快、抗过敏、抗静电、轻薄等特点;棉麻系列则质地柔软、冬暖夏凉、通透性特好,能有效吸附人体皮肤上的汗水和微汗,真正达到透气、吸汗的效果,棉、麻在活性染色、硫化染色上的个体差异,也赋予了纱线色彩柔和的效果,特别是棉麻系列,棉、麻之间的配合,使用效果更佳。

2)不同配比对植物纱线性能的影响

在本实施例中,植物纱线分为两种形式:

(1)散纤维一 散纤维二;(2)散纤维一 散纤维二 散纤维三。

以下分别以表1中的序号1、2、11作为代表,就配比的影响进行比较分析。

1.工艺流程:以棉纤维为原料,棉纤维分为两部分,一部分采用活性染料染色形成散纤维一,另一部分采用硫化染料染色形散纤维二,散纤维一与散纤维二采用环锭纺得植物纱线。

2.参数说明

(1)散纤维一:活性黑w-n8%(o.w.f),ph11.5,60℃,60min。

(2)散纤维二:硫化黑br18%(o.w.f),ph12.5,100℃,60min。

(3)环锭纺工艺条件:采用低速涡流纺,速度控制在350m/min,喂入比0.97,以便减少抱合力,增加闪亮效果,后区的牵伸要适当减少,以便控制意外牵伸。

(4)散纤维一与散纤维二的配比:散纤维一与散纤维二的配比(散纤维一与散纤维二的质量比)分别采用10:90、20:80、30:70、40:60、50:50、60:40、70:30、80:20、90:10作为代表,进行两色(指活性染色和硫化染色两种染色方式,并不局限于上染的颜色为两种)构成植物纱线的实验。

实验结构表明:基于不同组分的特性较为显著,如活性染料染色后的纤维色牢度较高、颜色鲜艳,适宜做颜色鲜亮的纱线和成品布匹,对于渐变色、做旧色、磨白(而这正是牛仔纱线在颜色上的要求)等方面的效果则表现不够理想;硫化染料染色的颜色偏暗,无鲜艳度;因此比例的控制必须非常严苛,确保两者实现外观上的配合性和物理性能上的兼容性。当散纤维一与散纤维二的质量配比为30-65:70-35时,两者的配合作用较好,并体现为采用该植物纱线织造的布匹色牢度在4级以上,表面可实现麻点、洗旧等效果的体现,且在使用的水洗过程中,当硫化等部分随水洗褪去,最终留下的大多是活性等染料,对比明显,使面料呈越洗越鲜艳的效果,发挥硫化部分效果的同时,还克服了其色彩暗淡的缺陷。

进一步对纯棉系列三色构成也进行了实验,散纤维一、散纤维二、散纤维三的配比(质量比)分别采用10:80:10、20:70:10、25:65:10、30:60:10、30:50:20、20:60:20、25:55:20、25:50:25、30:45:25、35:40:25、40:35:25、45:30:25、45:25:30、50:20:30、60:10:30作为代表,进行三色(指活性染色、硫化染色和本色,并不局限于颜色有三种)。呈现出与二色相似的趋势:散纤维一、散纤维二、散纤维三的质量配比为30-50:25-40:10-30时,效果较好。

3)不同染色工艺对植物牛仔面料性能的影响

以表1中的序号1的方案为例,

散纤维一是由棉纤维经活性染料染色形成,散纤维二则是由棉纤维经硫化染料染色形成,两种散纤维混纺成纱成牛仔色纱,成纱采用环锭纺,再采用经编方式织造形成牛仔面料。

活性染料染色工艺为:活性染料用量5-15%(如:5%、6%、8%、10%、11.5%、12%、13%、14%、15%),染液ph9-13(如:9、10、11、11.5、12),30-80℃(如:30℃、40℃、50℃、55℃、60℃、65℃、70℃、80℃)处理50-80min(如:50min、55min、60min、65min、70min、80min),确定活性染料用量为6-8%(owf),染液ph11-12,50-60℃处理55-60min时,该活性染料染色工艺不仅适用于上述棉纤维,还适用于麻纤维。

硫化染料染色工艺为:硫化染料浓度10-30%(如:10%、12%、15%、18%、20%、22%、25%、30%),染液ph为10-13(如:10、11、11.5、12、12.5、13),90-120℃(如:85℃、90℃、95℃、100℃、102℃、105℃、110℃、120℃)染色处理50-80min(如:50min、55min、60min、65min、70min、80min),确定硫化染料用量16-20%(owf),染液ph为11-12.5,95-105℃染色处理55-65min时,该硫化染色工艺不仅适用于上述棉纤维,还适用于麻纤维。

其中硫化染料可选择市售的硫化深兰3r、硫化宝兰cv、硫化红棕b3r、硫化灰、硫化黄棕5g、硫化红lgf、硫化墨绿511、硫化亮绿7713、硫化深棕gd、硫化草绿715、硫化黑br、硫化兰brn、硫化红酱3b或硫化红ggf中的任一种。

以染黑色为例,对染色后的纱线进行色牢度测试,结果如表2所示。

表2不同染色工艺下的植物纱线色牢度

上述方案对形成的布匹色牢度在4级以上,棉、麻对不同染料染色形成的纤维上染率不同,采用该方法所得的最终植物纱线(如表2中的序号1和2、3所对应的植物纱线)表面会存在麻点,当进行织造后,可进行如图1所示麻点以及复古、洗旧等效果的体现,并在水洗过程中,硫化等部分随水洗褪去,最终留下的大多是活性等染料,对比明显,使面料呈越洗越鲜艳的效果。

上述趋势对于表1中的其他方案具有相同或者差异较小的趋势。

上述植物纱线采用梭织、针织、机织或经编织造中的任一种进行织造,即可加工形成图1所示的植物牛仔面料。

实施例2:棉涤牛仔面料

本实施例的流程概括如下:

1)棉纤维进行硫化染料染色,形成散纤维一;2)涤纶经分散染料染色形成散纤维二;

3)散纤维一、散纤维二混纺成纱成棉涤色纱;4)织造。

以下进行具体参数的分析。

1)原料组成对棉涤纱线性能的影响

在本实施例中,棉涤纱线分为两种形式:

(1)散纤维一 散纤维二;(2)散纤维一 散纤维二 散纤维三。

本申请中,散纤维一是硫化染料染色的棉纤维,散纤维二是分散染料染色的涤纶,以下就配比的影响进行比较分析。

1.工艺流程:棉纤维采用硫化染料染色形成散纤维一,涤纶纤维采用分散复合染料染色形散纤维二,散纤维一与散纤维二采用涡流紧密纺得棉涤纱线。

2.参数说明

(1)散纤维一:硫化黑br16%(o.w.f),ph12,102℃,55min;染黑色。

(2)散纤维二:蓝h-gl2.6%(o.w.f) 橙s-ec1.43%(o.w.f) 红玉s-5bl0.9%(o.w.f),ph4.6,130℃,50min;染藏青色。

(3)涡流紧密纺工艺条件:利用空气涡流作用使开松成单根状态的纤维凝聚和加捻成纱,纱线的芯纤维是平行排列的、无捻度,依靠旋转气流的作用使末端纤维包覆缠绕与芯纤维外部加捻成纱。

(4)散纤维一与散纤维二的配比:散纤维一与散纤维二的配比(散纤维一与散纤维二的质量比)分别采用10:90、20:80、30:70、40:60、50:50、60:40、70:30、80:20、90:10作为代表,进行两色(指分散染料染色和硫化染色两种染色方式,并不局限于上染的颜色为两种)构成棉涤纱线的实验。

实验结构表明:基于不同组分的特性较为显著,如分散染料染色后的纤维色牢度较高、颜色鲜艳,适宜做颜色鲜亮的纱线和成品布匹,对于渐变色、做旧色、磨白(而这正是牛仔纱线在颜色上的要求)等方面的效果则表现不够理想;硫化染料染色的颜色偏暗,无鲜艳度;因此比例的控制必须非常严苛,确保两者实现外观上的配合性和物理性能上的兼容性。当散纤维一与散纤维二的质量配比为30-65:70-35时,两者的配合作用较好,特别是当散纤维一与散纤维二的质量配比为40:60时,纱线使用效果(机械性能和表观效果)为最佳。并体现为采用该棉涤纱线织造的布匹色牢度在4级以上,表面可实现麻点、洗旧等效果的体现,且在使用的水洗过程中,当硫化等部分随水洗褪去,最终留下的大多是分散等染料,对比明显,使面料呈越洗越鲜艳的效果,发挥硫化部分效果的同时,还克服了其色彩暗淡的缺陷。

进一步对棉涤系列三色构成也进行了实验,散纤维一、散纤维二、散纤维三的配比(质量比)分别采用10:80:10、20:70:10、25:65:10、30:60:10、30:50:20、20:60:20、25:55:20、25:50:25、30:45:25、35:40:25、40:35:25、45:30:25、45:25:30、50:20:30、60:10:30作为代表,进行三色(指硫化染色、分散染色和本色,并不局限于颜色有三种)。呈现出与二色相似的趋势:散纤维一、散纤维二、散纤维三的质量配比为30-50:25-40:10-30时,效果较好,并以散纤维一、散纤维二、散纤维三的配比为45:30:25时为最佳。

2)不同染色工艺对棉涤牛仔面料性能的影响

以散纤维一 散纤维二的方案为例,

散纤维一是由棉纤维经硫化染料染色形成,散纤维二则是由涤纶经分散染料染色形成,两种散纤维混纺成纱,成纱采用涡流紧密纺形成棉涤纱线,棉涤纱线经针织形成牛仔面料。

分散染料采用复合染料,分散染料染色工艺可采用如下几种:深蓝h-gl2.6% 橙s-ec1.43% 红玉s-5bl0.9%、ph4.6、130℃、50min;深蓝h-gl2.0% 橙s-ec1.2% 红玉s-5bl1.5%、ph4、120℃、40min;深蓝h-gl3.0% 橙s-ec0.7% 红玉s-5bl2.3%、ph5、135℃、50min。

硫化染料染色工艺为:硫化染料浓度10-30%(如:10%、12%、16%、18%、20%、22%、25%、30%),染液ph为10-13(如:10、11、11.5、12、12.5、13),90-120℃(如:85℃、90℃、95℃、100℃、102℃、105℃、110℃、120℃)染色处理50-80min(如:50min、55min、60min、65min、70min、80min),确定硫化染料用量16-20%(owf),染液ph为11-12.5,95-105℃染色处理55-65min。

其中硫化染料可选择市售的硫化深兰3r、硫化宝兰cv、硫化红棕b3r、硫化灰、硫化黄棕5g、硫化红lgf、硫化墨绿511、硫化亮绿7713、硫化深棕gd、硫化草绿715、硫化黑br、硫化兰brn、硫化红酱3b或硫化红ggf中的任一种。

对染色后的纱线针织形成牛仔面料,并测试其色牢度,结果如表3所示。

表3不同染色工艺下的牛仔面料色牢度

上述方案形成的布匹色牢度在4级以上,棉、涤对不同染料染色形成的纤维上染率不同,采用该方法所得的最终棉涤纱线表面会存在麻点,得到如图2所示面料。

实施例3:棉腈牛仔面料

本实施例的流程概括如下:

1)棉纤维进行硫化染料染色,形成散纤维一;2)腈纶经阳离子染料染色形成散纤维二;

3)散纤维一、散纤维二混纺成纱成棉涤色纱;4)织造。

以下进行具体参数的分析。

1)原料组成对棉腈纱线性能的影响

棉腈纱线分为两种形式:

(1)散纤维一 散纤维二;

(2)散纤维一 散纤维二 散纤维三。

本申请中,散纤维一是硫化染料染色的棉纤维,散纤维二是阳离子染料染色的腈纶,散纤维三为本色棉纤维,以下就配比的影响进行比较分析。

1.工艺流程:棉纤维采用硫化染料染色形成散纤维一,腈纶纤维采用分散复合染料染色形散纤维二,散纤维一与散纤维二采用涡流紧密纺得棉腈纱线。

2.参数说明

(1)散纤维一:硫化黑br16%(o.w.f),ph12,102℃,55min;染黑色。

(2)散纤维二:蓝x-bl0.0145 红x-6b0.0275,ph4,100℃,30min;染紫色。

(3)环锭纺工艺条件:采用低速涡流纺,速度控制在350m/min,喂入比0.97,以便减少抱合力,增加闪亮效果,后区的牵伸要适当减少,以便控制意外牵伸。

(4)散纤维一与散纤维二的配比:散纤维一与散纤维二的配比(散纤维一与散纤维二的质量比)分别采用10:90、20:80、30:70、40:60、50:50、60:40、70:30、80:20、90:10作为代表,进行两色(指阳离子染料染色和硫化染色两种染色方式,并不局限于上染的颜色为两种)构成棉腈纱线的实验。

实验结构表明:基于不同组分的特性较为显著,如阳离子染料染色后的纤维色牢度较高、颜色鲜艳,适宜做颜色鲜亮的纱线和成品布匹,对于渐变色、做旧色、磨白(而这正是牛仔纱线在颜色上的要求)等方面的效果则表现不够理想;硫化染料染色的颜色偏暗,无鲜艳度;因此比例的控制必须非常严苛,确保两者实现外观上的配合性和物理性能上的兼容性。当散纤维一与散纤维二的质量配比为30-65:70-35时,两者的配合作用较好,特别是当散纤维一与散纤维二的质量配比为40:60时,纱线使用效果(机械性能和表观效果)为最佳。并体现为采用该棉腈纱线织造的布匹色牢度在4级以上,表面可实现麻点、洗旧等效果的体现,且在使用的水洗过程中,当硫化等部分随水洗褪去,最终留下的大多是阳离子等染料,对比明显,使面料呈越洗越鲜艳的效果,发挥硫化部分效果的同时,还克服了其色彩暗淡的缺陷。

进一步对棉涤系列三色构成也进行了实验,散纤维一、散纤维二、散纤维三的配比(质量比)分别采用10:80:10、20:70:10、25:65:10、30:60:10、30:50:20、20:60:20、25:55:20、25:50:25、30:45:25、35:40:25、40:35:25、45:30:25、45:25:30、50:20:30、60:10:30作为代表,进行三色(指硫化染色、分散染色和本色,并不局限于颜色有三种)。呈现出与二色相似的趋势:散纤维一、散纤维二、散纤维三的质量配比为30-50:25-40:10-30时,效果较好,并以散纤维一、散纤维二、散纤维三的配比为45:30:25时为最佳。

2)不同染色工艺对牛仔面料性能的影响

以散纤维一 散纤维二的方案为例,

散纤维一是由棉纤维经硫化染料染色形成,散纤维二则是由腈纶经阳离子染料染色形成,两种散纤维混纺成纱,成纱采用环锭纺形成棉腈纱线,棉腈纱线经机织形成牛仔面料。

阳离子染料采用复合染料,阳离子染料染色工艺可采用如下几种:(1)蓝x-bl0.0145 红x-6b0.0275,ph4,100℃,30min;(2)兰x-bl1.23 红x-grl0.61,ph4.6,130℃,50min。

硫化染料染色工艺为:硫化染料浓度10-30%(如:10%、12%、16%、18%、20%、22%、25%、30%),染液ph为10-13(如:10、11、11.5、12、12.5、13),90-120℃(如:85℃、90℃、95℃、100℃、102℃、105℃、110℃、120℃)染色处理50-80min(如:50min、55min、60min、65min、70min、80min),确定硫化染料用量16-20%(owf),染液ph为11-12.5,95-105℃染色处理55-65min。

其中硫化染料可选择市售的硫化深兰3r、硫化宝兰cv、硫化红棕b3r、硫化灰、硫化黄棕5g、硫化红lgf、硫化墨绿511、硫化亮绿7713、硫化深棕gd、硫化草绿715、硫化黑br、硫化兰brn、硫化红酱3b或硫化红ggf中的任一种。

对上述工艺形成纱线织造形成面料,并进行色牢度测试,结果如表4所示。

表4不同染色工艺下的棉腈纱线色牢度

布匹色牢度在4级以上,棉、腈对不同染料染色形成的纤维上染率不同,采用该方法所得的最终棉腈纱线表面会存在麻点,继续进行织造,得到如图3所示的面料。

实施例4:棉锦牛仔面料

本实施例的流程概括如下:

1)棉纤维进行硫化染料染色,形成散纤维一;

2)锦纶经酸性染料染色形成散纤维二;

3)散纤维一、散纤维二混纺成纱成棉锦色纱;

4)织造。

以下结合案例进行具体参数的分析。

1)原料组成对棉锦纱线性能的影响

在本实施例中,棉锦纱线分为两种形式:

(1)散纤维一 散纤维二;

(2)散纤维一 散纤维二 散纤维三。

本申请中,散纤维一是硫化染料染色的棉纤维,散纤维二是酸性染料染色的锦纶,散纤维三为本色棉纤维,以下就配比的影响进行比较分析。

1.工艺流程:棉纤维采用硫化染料染色形成散纤维一,锦纶纤维采用分散复合染料染色形散纤维二,散纤维一与散纤维二采用涡流紧密纺得棉锦纱线。

2.参数说明

(1)散纤维一:硫化黑br15%(o.w.f),ph12,108℃,50min;染黑色。

(2)散纤维二:黑2-s-ld3.8,ph4.5,100℃,60min;染黑色。

(3)环锭纺工艺条件:采用低速涡流纺,速度控制在350m/min,喂入比0.97,以便减少抱合力,增加闪亮效果,后区的牵伸要适当减少,以便控制意外牵伸。

(4)散纤维一与散纤维二的配比:散纤维一与散纤维二的配比(散纤维一与散纤维二的质量比)分别采用10:90、20:80、30:70、40:60、50:50、60:40、70:30、80:20、90:10作为代表,进行两色(指酸性染料染色和硫化染色两种染色方式,并不局限于上染的颜色为两种)构成棉锦纱线的实验。

实验结构表明:基于不同组分的特性较为显著,如酸性染料染色后的纤维色牢度较高、颜色鲜艳,适宜做颜色鲜亮的纱线和成品布匹,对于渐变色、做旧色、磨白(而这正是牛仔纱线在颜色上的要求)等方面的效果则表现不够理想;硫化染料染色的颜色偏暗,无鲜艳度;因此比例的控制必须非常严苛,确保两者实现外观上的配合性和物理性能上的兼容性。当散纤维一与散纤维二的质量配比为40-50:50-60时,两者的配合作用较好,特别是当散纤维一与散纤维二的质量配比为60:40时,纱线使用效果(机械性能和表观效果)为最佳。并体现为采用该棉锦纱线色牢度在4级,表面可实现麻点、洗旧等效果的体现,且在使用的水洗过程中,当硫化等部分随水洗褪去,最终留下的大多是酸性等染料,对比明显,使面料呈越洗越鲜艳的效果,发挥硫化部分效果的同时,还克服了其色彩暗淡的缺陷。

进一步对棉锦系列三色构成也进行了实验,散纤维一、散纤维二、散纤维三的配比(质量比)分别采用10:80:10、20:70:10、25:65:10、30:60:10、30:50:20、20:60:20、25:55:20、25:50:25、30:45:25、35:40:25、40:35:25、45:30:25、45:25:30、50:20:30、60:10:30作为代表,进行三色(指硫化染色、分散染色和本色,并不局限于颜色有三种)。呈现出与二色相似的趋势:散纤维一、散纤维二、散纤维三的质量配比为30-50:25-40:10-30时,效果较好,并以散纤维一、散纤维二、散纤维三的配比为45:30:25时为最佳。

2)不同染色工艺对牛仔面料性能的影响

以散纤维一 散纤维二的方案为例,

散纤维一是由棉纤维经硫化染料染色形成,散纤维二则是由锦纶经酸性染料染色形成,两种散纤维混纺成纱,成纱采用环锭纺,棉涤纱线经针织形成牛仔面料。

酸性染料采用复合染料,酸性染料染色工艺可采用如下几种:(1)黑2-s-ld3.8%,ph4.5,100℃,60min,染黑色;(2)深蓝m-2ge0.08% 黄3rs1.6% 红3bs3.5%,ph4.5,100℃,50min,染酱红。

硫化染料染色工艺为:硫化染料浓度12-25%(如:10%、12%、15%、18%、20%、22%、25%),染液ph为10-13(如:10、11、11.5、12、12.5、13),90-120℃(如:85℃、90℃、95℃、100℃、102℃、105℃、110℃、120℃)染色处理50-80min(如:50min、55min、60min、65min、70min、80min),确定硫化染料用量16-20%(owf),染液ph为11-12.5,95-105℃染色处理55-65min。硫化染料用量15-20%,染液ph为11-12.5,100-105℃染色处理55-65min。

其中硫化染料可选择市售的硫化深兰3r、硫化宝兰cv、硫化红棕b3r、硫化灰、硫化黄棕5g、硫化红lgf、硫化墨绿511、硫化亮绿7713、硫化深棕gd、硫化草绿715、硫化黑br、硫化兰brn、硫化红酱3b或硫化红ggf中的任一种。

对染色后的纱线进行色牢度测试,结果如表5所示。

表5不同染色工艺下的牛仔面料色牢度

上述牛仔面料色牢度在4级附近,棉、锦对不同染料染色形成的纤维上染率不同,采用该方法所得的最终牛仔面料表面会存在麻点。

上述得到的面料可实现复古、洗旧等效果的体现,并在水洗过程中,结合图硫化等部分随水洗褪去,最终留下的大多是分散等染料,对比明显,使黑色牛仔面料如图5所示越洗越旧的效果,而彩色牛仔面料则呈如6所示越洗越鲜艳的效果。

与常规套染(棉纤维、棉涤纤维)方式相比,本案避免了易脱色硫化染料的大量使用,不仅解决了印染领域废水这一最大问题,通过不同纤维与不同染色方法的匹配,以及染色后各纤维之间的匹配性,在保持了硫化染料在牛仔纱等领域中的特殊效用的同时,还实现了最终面料越洗越鲜艳的特殊效果。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。