1.本实用新型涉及一种顶管中途检查井。

背景技术:

2.随着国内对顶管技术的不断消化与吸收,采用顶管施工的排水管道在市政工程中被越来越多的应用。近几年,顶管设备及技术持续改进,顶管设备的顶程不断增加,大口径排水管道一顶可以达到300m甚至500m。但为了满足使用和养护单位需要,需要在长距离顶管管道中间加设检查井,作为今后的检查与使用。

3.传统的中途检查井采用的都是钢筋混凝土结构,如公开号为cn104099946b的中国发明公开了一种典型的钢筋混凝土结构中途检查井。但是,钢筋混凝土结构的中途检查井自重较大,尤其是上述结构在井筒钢板内浇筑钢筋混凝土,和井筒共同形成检修井体,更进一步加大了重量,容易在使用后期造成顶管的不均匀沉降,造成安全隐患。

技术实现要素:

4.本实用新型的目的就是为了克服上述现有技术存在的缺陷而提供一种施工方便、自重小的顶管中途检查井。

5.本实用新型的目的可以通过以下技术方案来实现:

6.一种顶管中途检查井,包括顶管管道、检查井井筒和钢板围护,所述顶管管道包括管道本体和包覆在管道本体外的外包钢管,所述检查井井筒采用离心浇铸玻璃钢夹砂管,并且检查井井筒和顶管管道通过固定环贯通连接,所述固定环的底部焊接顶管管道的外包钢管,顶部和检查井井筒的底部承插式连接,所述的钢板围护设置在检查井井筒的外部四周,钢板围护和检查井井筒之间形成空隙层,该空隙层中填充有中粗砂层。

7.进一步地,所述的固定环截面为h形,所述检查井井筒的端部插入固定环顶部,和h形的顶端侧壁过盈配合。

8.进一步地,所述h形的顶端侧壁上设有多层三角密封圈,用于抵靠检查井井筒的端部外壁。

9.进一步地,所述空隙层的底部填充有混凝土层。

10.进一步地,还包括井盖座,该井盖座包括基座、井盖和盖座,所述基座设置在路面上,所述井盖通过盖座设置在基座上。

11.进一步地,所述检查井井筒的顶部距离井盖12cm~15cm。

12.进一步地,所述的管道本体采用离心浇铸玻璃钢夹砂管。

13.进一步地,所述检查井井筒、顶管管道和固定环的互相连接形成三通结构,所述三通结构的内侧壁上设有环氧树脂层。

14.与现有技术相比,本实用新型具有以下有益效果:

15.1、本实用新型采用了离心浇铸玻璃钢夹砂管代替了传统的钢筋水泥井,使得井筒重量大幅度减小,可最大限度减少因井筒自重对顶管后期引起的不均匀沉降。

16.2、本实用新型的检查井井筒和顶管管道通过固定环贯通连接,在施工时,仅需要直接将检查井井筒和固定环接插即可实现对接,避免了传统施工中先通过井筒钢板焊接顶管管道,然后在井筒钢板上浇筑钢筋混凝土形成井筒的复杂步骤,施工简便、安全经济。

17.3、本实用新型在检查井井筒的外圈增设了钢板围护,既能作为施工阶段的挡土结构,又在施工后成为检查井井筒的防护组件,不必拆除,有效提高了施工效率。

18.4、固定环的h形的顶端侧壁上设有多层三角密封圈,提高了和检查井井筒对接时候的密封性,在检查井井筒的自重作用下可以轻松完成对接。

19.5、钢板围和检查井井筒之间形成空隙层,空隙层的底部填充有混凝土层,用于进一步提高连接的稳定性和密封性。

附图说明

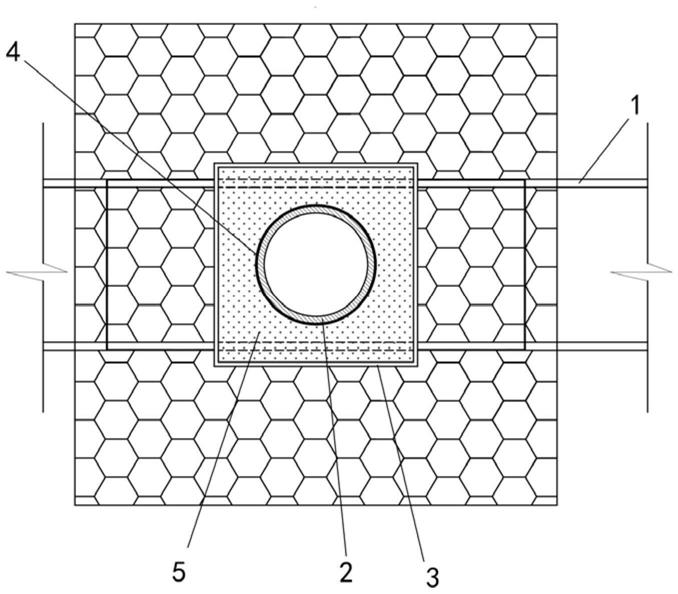

20.图1为本实用新型的俯视剖视示意图。

21.图2为本实用新型的主视剖视示意图。

22.图3为本实用新型的侧视剖视示意图。

23.图4为图2中a部放大示意图。

24.附图标记:1、顶管管道,11、管道本体,12、外包钢管,2、检查井井筒,3、钢板围护,4、固定环,41、三角密封圈,5、中粗砂层,6、混凝土层,7、井盖座,71、基座,72、井盖,73、盖座。

具体实施方式

25.下面结合附图和具体实施例对本实用新型进行详细说明。本实施例以本实用新型技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

26.如图1~3所示,本实施例提供了一种顶管中途检查井,包括顶管管道1、检查井井筒2和钢板围护3。顶管管道1包括管道本体11和包覆在管道本体11外的外包钢管12。检查井井筒2采用离心浇铸玻璃钢夹砂管,并且检查井井筒2和顶管管道1通过固定环4贯通连接。固定环4的底部焊接顶管管道1的外包钢管12,顶部和检查井井筒2的底部承插式连接。钢板围护3设置在检查井井筒2的外部四周,钢板围护3和检查井井筒2之间形成空隙层,该空隙层中填充有中粗砂层5。

27.如图4所示,固定环4截面为h形。检查井井筒2的端部插入固定环4顶部,和h形的顶端侧壁过盈配合。在h形的顶端侧壁上设有多层三角密封圈41,用于抵靠检查井井筒2的端部外壁。该结构提高了其和检查井井筒2对接时候的密封性,在检查井井筒2的自重作用下可以轻松完成对接。检查井井筒2、顶管管道1和固定环4的互相连接形成三通结构,该三通结构的内侧壁上设有环氧树脂层,实现接缝后的防水、防腐及强度提高。

28.在钢板围护3和检查井井筒2之间形成空隙层的底部填充有混凝土层6,混凝土层6堆积在固定环4的外围,对固定环4起到强化固定和密封的作用。

29.顶管中途检查井还还包括井盖座7。井盖座7包括基座71、井盖72和盖座73,所述基座71设置在路面上,井盖72通过盖座73设置在基座71上。

30.本实施例中管道本体11也采用离心浇铸玻璃钢夹砂管。离心浇铸玻璃钢夹砂管是

应用于污水管道的优质管材,管道耐腐蚀性能好,特别对于污水中的硫化氢耐腐蚀性极强。管道摩阻系数较小,同管径比较其过水能力是传统钢筋混凝土管的1.3倍。

31.本实施例的施工过程主要如下:

32.1)对顶管管道1预先加工

33.顶管管道1采用10mm外包钢管12,外包钢管12的钢板采用q235b,厚度10mm,钢板先置于制作管节的模板内,通过离心机械与管节同步成型。

34.2)顶管管道1的基础加固

35.由于顶管施工的离心浇铸玻璃钢夹砂管没有管道基础,为保证施工中途检查井过程中对已经安装的顶管管道1的影响降到最低,需对顶管管道1底部及四周进行土体加固,加固措施根据顶管中途检查井所在土质情况,采用压密注浆或高压旋喷桩。

36.3)中途检查井围护措施

37.为使中途检查井施工期间占用道路面积最小,采用特殊围护措施。采用方形钢板作为钢板围护3,方形钢板现场焊制后采用打桩机直接打入。方形钢板围护3的边长=1.4m

×

1.4m,深度由顶管管道1埋深计算确定,厚度不小于20mm一次打入,形成合围,对环境影响最小。方形钢板围护3四周压密注浆,以防止方形钢板内挖土时围护内涌水。

38.4)顶管管道1和检查井井筒2的衔接

39.检查井井筒2采用dn800离心浇铸玻璃钢夹砂管,这样与传统的钢筋混凝土检查井比较,井筒重量大幅度减小,可最大限度减少因井筒自重对顶管管道1后期引起的不均匀沉降。通过特制的固定环4,固定环4下部与顶管管道1的外包钢板焊接在一起,上部通过承插式接口与检查井井筒2连接在一起。检查井井筒2安装就位后,钢板围护3与检查井井筒2之间空隙采用c25混凝土管浇筑至管顶50cm以上,形成混凝土层6。混凝土层6以上部分再采用中粗砂回填至道路结构层底,以保证回填缝隙的压实度。井筒就位后,顶管管道1与检查井井筒2之间形成三通,在三通内部再进行环氧树脂层加固措施,实现接缝后的防水、防腐及强度提高。

40.5)井盖座7的设置

41.井盖座7采用防沉降设计,盖座73下部设置基座71,基座71承受的机动车荷载通过道路结构层分摊。井筒与井盖72之间预留12cm~15cm间隙,以实现后期道路和检查井盖72板同步沉降。

42.以上详细描述了本实用新型的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本实用新型的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本实用新型的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。