1.本发明涉及双氰胺的制备技术领域,具体为一种利用尿素制备双氰胺的系统与方法。

背景技术:

2.双氰胺,别名二氰二胺、二聚氨基氰(是氰胺的二聚体,也是胍的氰基衍生物),分子式为(nh2cn)2。双氰胺通常呈针状、菱状、鳞状或粉末状的白色结晶体,其熔点为205℃。

3.传统石灰氮法制备双氰胺的方法是将氰氨化钙水解所得的氰氨氢钙悬浮液,经真空过滤除去氢氧化钙滤渣,再向滤液通入二氧化碳将钙以碳酸钙的形式沉淀出来,得到氨基氰液。使其在碱性条件下聚合,再经过滤、冷却结晶、分离、干燥,得二聚氰胺。其方程式如下:

4.2cacn2 2h2o

→

ca(hcn2)2 ca(oh)25.ca(hcn2)2 co2 h2o

→

2nh2cn caco36.2nh2cn

→

(nh2cn)27.现有石灰氮法工艺技术中影响双氰胺质量指标的主要因素为产品中含有的氧化钙、氢氧化钙、碳酸钙等杂质。石灰氮法的生产工艺流程长,设备费用高,会产生大量的废渣和废水,造成环境污染严重,致使成本大,同时石灰氮水解脱钙过程中需大量冷却水控温,会造成能耗和水资源的极大浪费。

技术实现要素:

8.本发明的目的在于克服现有技术存在的问题,提供一种利用尿素制备双氰胺的系统与方法。该方法可解决石灰氮法中对双氰胺的质量影响因素,相对石灰氮法工艺流程简单,不产生废渣和废水,原料利用率高,产品纯度高,可副产蒸汽,降低成本,同时生产流程中无需大量冷却水控温,可减少水资源消耗,尿素制备双氰胺过程中气体处于循环状态,可多次重复利用,降低能耗。

9.为了实现以上发明目的,本发明的具体技术方案为:

10.一种利用尿素制备双氰胺的系统,其包括:

11.尿素洗涤塔,用于对来自捕集器的气体洗涤;

12.冷气压缩机,用于将通入尿素洗涤塔的冷气压缩加压;

13.裂解反应器,用于将尿素高温裂解得到单氰胺气体混合物;

14.载气压缩机,用于将通入裂解反应器的载气压缩加压;

15.聚合反应器,用于将通入聚合反应器的单氰胺气体混合物在聚合反应器中聚合得到双氰胺气体混合物;

16.结晶器,用于双氰胺气体混合物与来自尿素洗涤塔的气体混合冷却结晶;

17.捕集器,用于将结晶器来的夹带有双氰胺结晶的气体在捕集器中完成气固分离,收集得到双氰胺固体,气体的一部分进入尿素洗涤塔进行处理,一部分作为载气进入裂解

反应器中,来自捕集器的气体经尿素洗涤塔洗涤后,一部分作为工艺冷气进入结晶器中,一部分作为工艺尾气处理后再用。

18.作为本技术中一种较好的实施方式,在所述的裂解反应器与聚合反应器之间设置过滤器,用于过滤固体杂质;在聚合反应器与结晶器之间也设置过滤器,用于过滤固体杂质。

19.作为本技术中一种较好的实施方式,所述裂解反应器为流化床反应器或固定床反应器。所述裂解反应器通过管道与烟道气装置循环连接,用于利用高温烟气提供热量。

20.作为本技术中一种较好的实施方式,在所述聚合反应器上分别设置有水加入口和蒸汽出口,用于水的加入和蒸汽排出。

21.一种利用尿素制备双氰胺的方法,其包括以下步骤:

22.s1、尿素进入尿素洗涤塔对气体进行洗涤后进入装有催化剂的裂解反应器,同时对裂解反应器通入载气,使尿素高温裂解得到单氰胺气体混合物;单氰胺气体混合物进入过滤器中,将带出的固体杂质过滤后,通入聚合反应器;

23.s2、通入聚合反应器的单氰胺气体混合物,在装有催化剂的聚合反应器中聚合得到双氰胺气体混合物;双氰胺气体混合物进入过滤器中,将带出的固体杂质过滤后,送入结晶器;

24.s3、双氰胺气体混合物进入结晶器中,与来自尿素洗涤塔的气体混合冷却结晶,夹带有双氰胺结晶的气体进入捕集器中完成气固分离,收集得到双氰胺固体,气体一部分作为载气进入裂解反应器中,一部分进入尿素洗涤塔中进行处理,来自捕集器的气体经尿素洗涤塔洗涤后,一部分作为工艺冷气进入结晶器中,一部分作为工艺尾气处理后再用。

25.作为本技术中一种较好的实施方式,s1步骤中,进入尿素洗涤塔中的尿素温度为100

‑

200℃;裂解反应的温度为400

‑

750℃。

26.作为本技术中一种较好的实施方式,s1步骤中,裂解反应器中的催化剂为含si或al的催化剂,可选择sio2‑

al2o3、sio2‑

mgo等。

27.作为本技术中一种较好的实施方式,s1步骤中,进入尿素洗涤塔的尿素与进入裂解反应器的载气的质量比为1:0.5

‑

10。

28.作为本技术中一种较好的实施方式,s2步骤中,聚合反应的温度为20

‑

350℃。

29.作为本技术中一种较好的实施方式,s2步骤中,聚合反应器中的催化剂为碱性催化剂,可选择alpo4

‑

5型、kl型、nay型、nax型或介孔分子筛mcm

‑

41型等。

30.作为本技术中一种较好的实施方式,s2步骤中,聚合反应器中聚合反应中的热量利用水吸收,水变为蒸汽以进行移热。

31.作为本技术中一种较好的实施方式,s3步骤中,来自尿素洗涤塔的气体作为工艺冷气与来自捕集器的气体作为载气的质量比为1:1

‑

6。

32.与现有技术相比,本发明的有益效果为:

33.(一)现有的石灰氮法制备双氰胺的生产工艺流程中涉及水解、脱钙、聚合、结晶、分离、干燥等步骤,本发明中的生产工艺流程中仅涉及高温裂解、聚合、结晶、捕集等步骤,其相对石灰氮法生产工艺简单,流程短,设备数量少,可减少一次性设备投资。

34.(二)本发明中利用现有尿素装置中的尿素为原料制备双氰胺,在流程上减少对尿素的处理过程,可减少能耗,同时利用现有的尿素可降低运输成本及原料成本。

35.(三)裂解反应器中对尿素裂解成单氰胺气体的温度控制在400

‑

750℃,若温度较低,会有异氰酸及其他杂质的产生,影响产品的纯度以及对原料的利用;若温度过高,设备材料的选择会受到一定的限制,且造成能耗的浪费。

36.(四)进入尿素洗涤塔的尿素与通入裂解反应器的载气质量比为1:0.5

‑

10,若载气量过少,反应器内的催化剂则无法完全流化,且会造成原料反应不完全,同时导致设备的浪费,经济性较低;若载气量过高,会将原料部分带出裂解反应器进入后续反应中产生其他副产物,影响产品的纯度。

37.(五)聚合反应器中单氰胺的聚合过程会有大量热量,现将水进入聚合反应器吸收热量以副产蒸汽,避免聚合反应器温度过高腐蚀设备、破坏聚合过程,同时可减少热量的损失,节约能耗。

38.(六)将反应过程中产生的气体在捕集器中分离出来,一部分经气压缩机压缩加压后作为载气送入裂解反应器中,一部分经冷气压缩机压缩加压后进入尿素洗涤塔中,将气体中带出的双氰胺粉末洗涤下来,与尿素进入裂解反应器中,可提高原料的利用率,原料的利用率达90

‑

99%,尿素制备双氰胺产品中无氧化钙、氢氧化钙等含钙杂质,产品纯度为98

‑

99.5%。经尿素洗涤后的气体,其温度降低,一部分作为工艺冷气进入结晶器中,一部分作为工艺尾气处理后再用,可避免对环境的污染。

39.(七)本方法通过尿素制备双氰胺,可以有效解决现有石灰氮法制备双氰胺过程中产生的废渣,达到绿色环保且减少对废渣的处理过程,同时避免双氰胺产品中含有氧化钙、氢氧化钙等含钙杂质。

40.(八)本方法中的高温裂解反应、聚合反应、结晶过程均为气相过程,相对石灰氮法采用的液相过程,减少了水资源的消耗,同时避免了石灰氮水解脱钙中利用冷却水控温的过程。

附图说明:

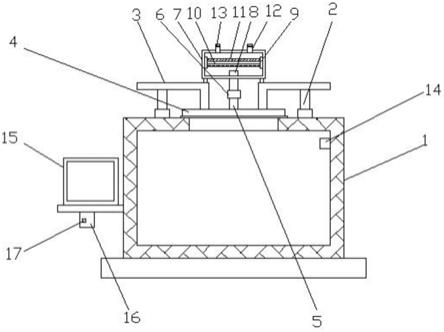

41.图1为传统的石灰氮法制备双氰胺的工艺流程示意图。

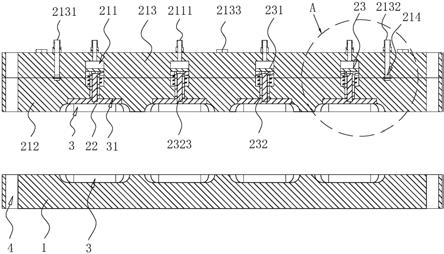

42.图2为本发明所述的一种利用尿素制备双氰胺系统的结构示意图

具体实施方式

43.一种利用尿素制备双氰胺的系统,包括尿素洗涤塔,所述尿素洗涤塔通过管道依次与裂解反应器、过滤器

‑

1,聚合反应器,过滤器

‑

2,结晶器和捕集器连接;所述尿素洗涤塔与结晶器连接,所述裂解反应器为流化床反应器或固定床反应器,所述裂解反应器与烟道气系统连接,所述聚合反应器上设置有水加入口和蒸汽出口,所述过滤器

‑

1和过滤器

‑

2上设置有杂质排出口,所述捕集器通过载气压缩机与裂解反应器连接,所述捕集器通过冷气压缩机与尿素洗涤塔连接。

44.一种利用尿素制备双氰胺的方法,其利用了上述记载的利用尿素制备双氰胺的系统,具体方法包括以下步骤:

45.s1、尿素进入尿素洗涤塔对来自捕集器的气体洗涤后,进入装有催化剂的裂解反应器中,同时对裂解反应器通入载气,使尿素高温裂解得到单氰胺气体混合物。单氰胺气体混合物进入过滤器

‑

1中,将带出的固体杂质过滤后,通入聚合反应器中。

46.该步骤中,尿素温度为100

‑

200℃。裂解反应器温度控制在400

‑

750℃,裂解反应器中的催化剂为含si或al的催化剂,可选择sio2‑

al2o3、sio2‑

mgo等。

47.将捕集器出来的一部分气体经载气压缩机压缩加压后作为载气。裂解反应器与烟道气系统连接,可利用高温烟气提供热量。进入尿素洗涤塔的尿素与进入裂解反应器的载气的质量比为1:0.5

‑

10。

48.s2、通入聚合反应器的单氰胺气体混合物,在装有催化剂的聚合反应器中聚合得到双氰胺气体混合物。双氰胺气体混合物进入过滤器

‑

2中,将带出的固体杂质过滤后,送入结晶器中。

49.该步骤中,聚合反应器温度控制在20

‑

350℃。聚合反应器中的催化剂为碱性催化剂,可选择alpo4

‑

5型、kl型、nay型、nax型或介孔分子筛mcm

‑

41型等。聚合反应器中聚合反应中的热量可利用水吸收,水变为蒸汽以进行移热。

50.s3、双氰胺气体混合物进入结晶器中,与来自尿素洗涤塔的气体混合冷却结晶,夹带有双氰胺结晶的气体进入捕集器中完成气固分离,收集得到双氰胺固体,气体一部分作为载气进入裂解反应器中,一部分进入尿素洗涤塔中进行处理,来自捕集器的气体经尿素洗涤塔洗涤后,一部分作为工艺冷气进入结晶器中,一部分作为工艺尾气处理后再用。

51.该步骤中,来自尿素洗涤塔的气体作为工艺冷气与来自捕集器的气体作为载气的质量比为1:1

‑

6。

52.为了使本发明的内容更加便于理解,下面将结合附图和具体实施方式对本发明中所述的工艺做进一步的阐述。但不应将此理解为本发明上述主题的范围仅限于下述实施例。

53.以下实施例中所记载的系统均采用具体实施方式中记载的利用尿素制备双氰胺的系统。

54.实施例1:

55.一种利用尿素制备双氰胺的方法,包括以下步骤:

56.温度为130℃的尿素进入尿素洗涤塔对来自捕集器的气体洗涤后,进入装有催化剂的裂解反应器中,同时将捕集器出来的一部分气体作为载气,经载气压缩机压缩加压后通入裂解反应器,进入尿素洗涤塔的尿素与通入裂解反应器的载气质量比为1:4,裂解反应器与烟道气系统连接,可利用高温烟气提供热量,其温度控制在600℃,使尿素高温裂解得到单氰胺气体混合物。单氰胺气体混合物进入过滤器

‑

1中,将带出的固体杂质过滤后,通入聚合反应器中。

57.通入聚合反应器的单氰胺气体混合物,在装有催化剂的聚合反应器中聚合得到双氰胺气体混合物,聚合反应器温度控制在250℃,其中,聚合反应过程中的热量可利用水吸收,水变为蒸汽以进行移热。双氰胺气体混合物进入过滤器

‑

2中,将带出的固体杂质过滤后,送入结晶器中。

58.双氰胺气体混合物进入结晶器中,与来自尿素洗涤塔的气体混合冷却结晶,夹带有双氰胺结晶的气体进入捕集器中完成气固分离,收集得到双氰胺固体,气体一部分经载气压缩机压缩加压后作为载气进入裂解反应器中,一部分经冷气压缩机压缩加压后进入尿素洗涤塔进行处理,来自捕集器的气体经尿素洗涤塔洗涤后,一部分作为工艺冷气进入结晶器中,一部分作为工艺尾气处理后再用。经尿素洗涤塔洗涤后的气体作为工艺冷气与由

捕集器出来经载气压缩机加压后作为载气的质量比为1:3。

59.实施例2:

60.温度为120℃的尿素进入尿素洗涤塔对来自捕集器的气体洗涤后,进入装有催化剂的裂解反应器中,同时将捕集器出来的一部分气体作为载气,经载气压缩机压缩加压后通入裂解反应器,进入尿素洗涤塔的尿素与通入裂解反应器的载气质量比为1:4,裂解反应器与烟道气系统连接,可利用高温烟气提供热量,其温度控制在570℃,使尿素高温裂解得到单氰胺气体混合物。单氰胺气体混合物进入过滤器

‑

1中,将带出的固体杂质过滤后,通入聚合反应器中。

61.通入聚合反应器的单氰胺气体混合物,在装有催化剂的聚合反应器中聚合得到双氰胺气体混合物,聚合反应器温度控制在230℃,其中,聚合反应过程中的热量可利用水吸收,水变为蒸汽以进行移热。双氰胺气体混合物进入过滤器

‑

2中,将带出的固体杂质过滤后,送入结晶器中。

62.双氰胺气体混合物进入结晶器中,与来自尿素洗涤塔的气体混合冷却结晶,夹带有双氰胺结晶的气体进入捕集器中完成气固分离,收集得到双氰胺固体,气体一部分经载气压缩机压缩加压后作为载气进入裂解反应器中,一部分经冷气压缩机压缩加压后进入尿素洗涤塔进行处理,来自捕集器的气体经尿素洗涤塔洗涤后,一部分作为工艺冷气进入结晶器中,一部分作为工艺尾气处理后再用。经尿素洗涤塔洗涤后的气体作为工艺冷气与由捕集器出来经载气压缩机加压后作为载气的质量比为1:3。

63.将现有石灰氮法与实施例1中记载的利用尿素制备双氰胺的方法的工艺参数及成本进行对比,具体结果见下表:

64.表1:

[0065][0066]

虽然本发明已经通过具体实施方式对其进行了详细阐述,但是,本专业普通技术人员应该明白,在此基础上所做出的未超出权利要求保护范围的任何形式和细节的变化,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。