1.本发明属于钛酸钡纳米粉体制备技术领域,具体地说,涉及一种高轴率、高分散钛酸钡粉体的制备方法。

背景技术:

2.钛酸钡是一种重要的电子陶瓷材料,四方相钛酸钡由于具有高介电常数、低介电损耗、良好的压性、铁电性和热电性而成为应用最广的一种晶型。在目前电子器件小型化的大趋势下,为了满足器件的可靠性,保证较低钛酸钡粉体粒度的同时需要保持粉体较好的分散性能,较好的烧结性能。特别是对多层陶瓷片电容器(mlcc)来说,为了使器件在小型化的同时保证高电容体积效率和高稳定性,需要制备颗粒度更小、分散性更好、高轴率的钛酸钡粉体。此外,分散性好、高轴率的钛酸钡粉体较少的羟基缺陷使其具有良好的烧结性能,在较低的温度下就能得到更加致密的陶瓷材料,具有更高的介电常数,获得更高的电容体积效率和更好的器件的稳定性。

3.合成钛酸钡的方法主要包括固相法,溶胶凝胶法,共沉淀法和水热法。传统固相法以baco3、tio2为原材料,在1000~1350℃烧结制得batio3,烧结过程中经过长时间高温热处理,导致粉体粒径偏大且富含杂质。溶胶凝胶法和共沉淀法得到的粉体都需要经过再次热处理才能得到较高四方相粉体,但是伴随着粉体粒径增加的缺陷。水热法以其分子水平可控,合成粉体晶粒发育完整,产物杂质少等优点广受青睐,但目前大多数水热法合成的钛酸钡粉体四方率普遍较低,粉体分散度不佳。为此,研究者也采取了两步法提高了粉体的轴率(最高达c/a=1.0093),但两步法合成中引入分散剂的报道甚少,大多集中在一步水热法用来改善粉体的分散性,因此,迫切需要改进制备方法来满足小型化电子元器件对高性能粉体的需求。

4.cn 108394932 a公开了一种良好分散性亚微米级钛酸钡粉体的制备方法,旨在添加一定量的分散剂处理粉体表面实现良好分散性,但这中产品后处理的分散效率较低,烧结活性较低;cn104446445 a公开了一种单分散钛酸钡纳米粉体的制备方法,主要采用压滤对钛源溶胶脱水分散,再与钡源反应得到高分散钛酸钡粉体的方法,但这种方法没有添加分散剂,分散效果有待改进;cn 101348938 a公开了纳米钛酸钡粉体的制备方法,采用不同钛源与添加剂(表面活性剂如十二烷基苯磺酸钠、十二烷基三甲基氯化铵、三乙醇胺及有机溶剂如无水乙醇、异丙醇、丙酮),在150~300℃下反应4~24h,最终制得尺寸为50~90nm且结晶好,分散好且分布窄的粉体,但是并没有提及粉体的四方相参数;cn 1400168 a公开了钛酸钡粉体的制备方法,先利用四氯化钛和氯化钡或氢氧化钡制备前驱体,在向前驱体中加入有机添加剂一元醇(无水乙醇),多元醇(乙二醇,正丁醇),有机胺(乙胺,二乙烯三胺),在140~260℃下水热1~20h,可获得20~200nm分散性好,分布窄的粉体,但是粉体为立方相。cn 107151029 a公开了一种制备四方相钛酸钡粉体的溶胶

‑

水热法,将钡盐溶液与钛酸四丁酯混合后得到溶胶,加入矿化剂形成前驱体再进行水热反应得到60~120nm范围四方相钛酸钡粉体,但具体四方率不详。cn 105271378 a公开了一种高轴率的四方相钛酸钡的

制备方法,先用溶剂热在100~200℃保温1~5h获得30~60nm伪立方相的钛酸钡粉体,在经过600~900度煅烧可得到较高轴率的粉体,但没有提及粉体的分布和分散性问题以及粉体后高温处理步骤繁琐且易引入杂质,cn105439196 a公开了一种高轴率钛酸钡粉体的低温制备方法,采用氧化钡和二氧化钛作为钡钛源,氢氧化钾为矿化剂,结合两步水热法,第一步低温50~150℃、第二步200~260℃各自处理30~100h,最终可得到四方率较高c/a范围在1.0067~1.0088,但没有提及粉体的分散况且粉体的两步法中每一步水热法时间都相对较长。

5.如上所述,钛酸钡粉体的合成方法多样,固相法获得的粉体杂质多,粒径尺寸大分布宽;溶胶凝胶法和沉淀法的后处理工序繁杂,也使得粒径长大。水热法获得的粉体大多呈现立方相或者立方相与四方相的混合相,生产高轴率兼分散好、分布窄的粉体成为亟待解决的问题。

技术实现要素:

6.本发明的所要解决的技术问题在于提供一种合成形貌规整、分散性好、分布窄的高轴率、高分散钛酸钡粉体的制备方法。

7.本发明解决上述技术问题的技术方案为:

8.一种高轴率、高分散钛酸钡粉体的制备方法,包括如下步骤:

9.制备钛溶胶,将二氧化钛放入无水乙醇中,进行加热磁力搅拌,混合均匀,获得稳定的钛溶胶;

10.制备钡溶液,将八水合氢氧化钡放入去离子水中,进行加热磁力搅拌,混合均匀,获得稳定的钡溶液;

11.制备前驱体,将钡溶液添加到钛溶胶中进行加热磁力搅拌,再加入添加剂进行加热磁力搅拌,获得前驱体;

12.封釜,将前驱体放入反应釜中,进行封釜,封釜压力小于等于10mpa,釜体填充度为30~70%;

13.水热反应,将封釜后的反应釜放置到高温烘箱中,采用两步法进行恒温加热,使前驱体进行水热反应;

14.沉淀,水热反应后取出反应釜并冷却到室温,打开反应釜,取得反应后的产物进行固液分离,获得反应结束后的粉体产物;

15.洗涤离心,对粉体产物放入离心机中,对粉体进行洗涤处理,并在洗涤后进行离心;

16.烘干,将洗涤离心后的粉体产物放置到干燥箱中进行干燥,干燥完成后获得高轴率、高分散钛酸钡粉体。

17.本发明具有以下有益效果:本发明一简单可控的两步水热法工艺技术,通过调控其工艺参数和添加剂组分以及配比,在两步水热法中引入分散剂(单一分散剂或不同性质组合的分散剂,利用其分散机理的协同效应)改善粉体的分散性;合成的粉体结晶好,分散性好,形貌规整,羟基缺陷少,不需要再烧过程即可获得高轴率钛酸钡粉体。不需要昂贵的设备,能耗低、工艺条件容易控制、成本低廉,易于工业化生产,在微电子器件、电光器件、高介材料等领域具有广阔的应用前景。

附图说明

18.图1为本发明实施例1及对应变化分散剂后的检测数据列表。

19.图2为本发明实施例2及对应变化二次水热反应温度后的检测数据列表。

20.图3为本发明实施例3及对应变化分散剂后的检测数据列表。

21.图4为本发明实施例3最终产物的xrd检测图。

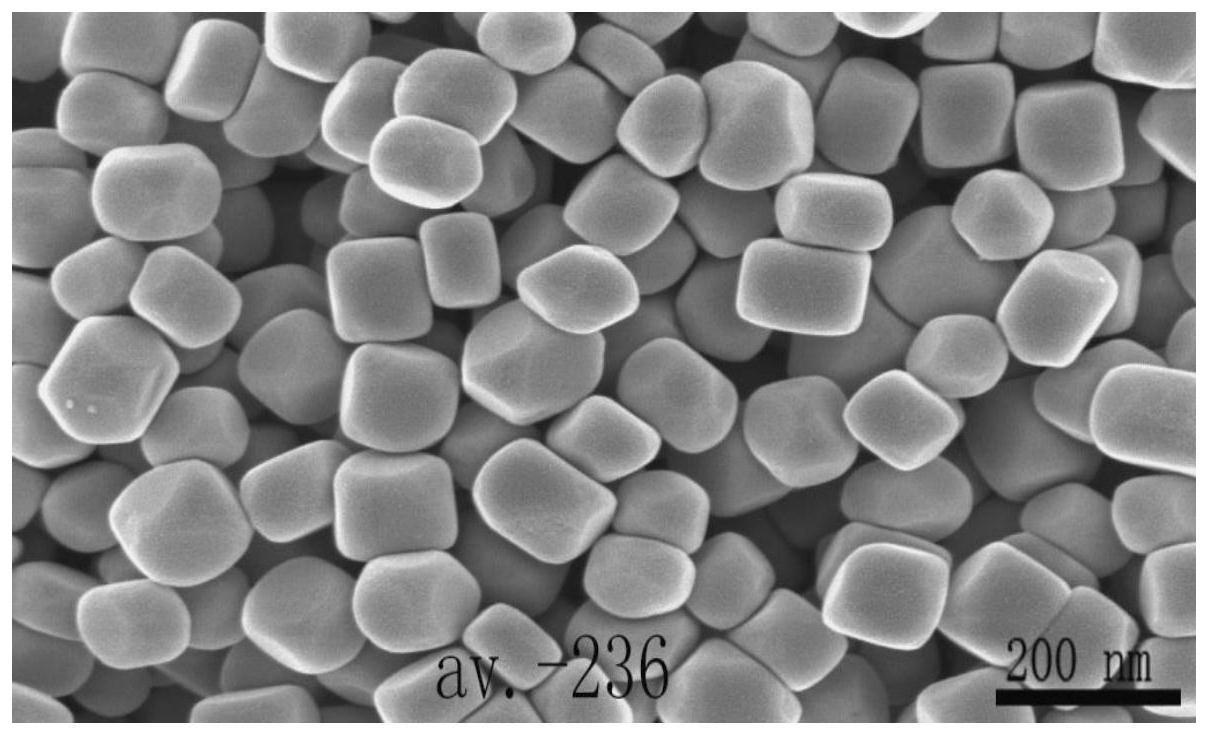

22.图5为本发明实施例3最终产物的sem检测图。

23.图6为本发明实施例3最终产物的粒度分析图。

24.图7为本发明对比例最终产物的xrd检测图。

25.图8为本发明对比例最终产物的sem检测图。

26.图9为本发明对比例最终产物的粒度分析图。

具体实施方式

27.下面结合附图对本发明做详细说明。

28.实施例1:

29.本发明实施例1的一种高轴率、高分散钛酸钡粉体的制备方法,包括如下步骤:

30.制备钛溶胶,将0.01mol二氧化钛放入30ml无水乙醇中,加热到50℃在磁力搅拌搅拌30min,混合均匀,获得稳定的钛溶胶,作为前驱体中的钛源。

31.制备钡溶液,将0.04mol八水合氢氧化钡放入30ml去离子水中,加热到70℃在磁力搅拌搅拌40min,混合均匀,获得稳定的钡溶液,作为前驱体中的钡源。

32.上述钛源与钡源的比例要求在2~4:1,而所用的溶剂所述无水乙醇与去离子水的体积比为1:1,即所述二氧化钛与八水合氢氧化钡的比例为2~4:1。

33.制备前驱体,将钡溶液添加到钛溶胶中进行加热磁力搅拌5min,再加入添加剂进行加热磁力搅拌,获得前驱体;正常情况下,所述无水乙醇与去离子水均分别占前驱体体积的25~45%,即钛源与钡源为前驱体的主要成分。

34.具体的,所述添加剂包括矿化剂与分散剂,所述矿化剂为氨水,所述氨水的用量为占前驱体总体积的10~20%。所述分散剂包括二乙醇胺、十六烷基三甲基溴化铵、聚乙烯基吡络烷酮的至少一种以上,具体的,所述二乙醇胺的用量为占前驱体总体积的5~20%,所述十六烷基三甲基溴化铵(ctab)的用量为3.0~30g/l,所述聚乙烯基吡络烷酮(pvp)的用量为50~200g/l。

35.在本实施例中,添加的矿化剂为10ml氨水,添加的分散剂为ctab0.252g,即矿化剂约为总体积的14%,分散剂ctab添加后浓度约为3.6g/l。在实际操作中,氨水添加直接加热到50℃进行磁力搅拌10分钟,随后再加入分散剂ctab搅拌到混合即可。

36.封釜,将前驱体放入反应釜中,进行封釜,封釜压力小于等于10mpa,釜体填充度为30~70%;本实施例中,釜体填充度为70%。具体的,所述封釜步骤中所采用的反应釜为100ml对位聚苯(ppl)防爆型水热反应釜,其对位聚苯内衬极限温度为280℃,以满足水热反应的温度需求,水热反应均在ppl内衬上进行。

37.水热反应,将封釜后的反应釜放置到高温烘箱中,采用两步法进行恒温加热,使前驱体进行水热反应;具体的,所述两步法为:

38.一次反应,将高温烘箱的温度控制在120℃,反应10h,完成一次反应;

39.二次反应,一次反应结束后,将高温烘箱的温度提高到240℃,反应48h,完成二次反应。

40.沉淀,水热反应后取出反应釜并冷却到室温,打开反应釜,取得反应后的产物进行固液分离,获得反应结束后的粉体产物;

41.洗涤离心,对粉体产物放入离心机中,对粉体进行洗涤处理,并在洗涤后进行离心;具体的,所述离心步骤中,离心速率为1200~8000r/min,离心时间为1~30min;所述洗涤处理采用去离子水、乙酸、n,n

‑

二甲基甲酰胺、n

‑

甲基吡络烷酮或无水乙醇中的至少一种对粉体进行1~10次洗涤。其中,乙酸洗涤的目的旨在去除粉体产物中残留的碳酸钡杂质,n,n

‑

二甲基甲酰胺或n

‑

甲基吡络烷酮洗涤的目的旨在去除或减少粉体晶格的羟基缺陷,无水乙醇洗涤的目的旨在去除之前步骤中残留的溶剂,以便蒸发获得纯净的bt粉体。

42.在本实施例中,采用去离子水,乙酸,n,n

‑

二甲基甲酰胺,无水乙醇分别对粉体产物进行洗涤,其中离子水洗涤一次,乙酸与n,n

‑

二甲基甲酰胺分别洗涤两次,无水乙醇洗涤两次,共洗涤7次。

43.烘干,将洗涤离心后的粉体产物放置到干燥箱中进行干燥,干燥完成后获得高轴率、高分散钛酸钡粉体。具体的,所述烘干步骤中,干燥箱的烘干温度为155℃,烘干时间为10h。烘干后,获得高轴率、高分散钛酸钡粉体,该粉体经xrd,sem,粒度分析后可得到对应的四方相含量、粒度分布、粉体形貌等特征。而当以本实施例为主改变添加的分散剂时,能够制得不同分散度的高轴率、高分散钛酸钡粉体,详见图3列表。

44.实施例2:

45.本发明实施例2的一种高轴率、高分散钛酸钡粉体的制备方法,包括如下步骤:

46.制备钛溶胶,将0.01mol二氧化钛放入30ml无水乙醇中,加热到50℃在磁力搅拌搅拌30min,混合均匀,获得稳定的钛溶胶,作为前驱体中的钛源。

47.制备钡溶液,将0.04mol八水合氢氧化钡放入30ml去离子水中,加热到70℃在磁力搅拌搅拌40min,混合均匀,获得稳定的钡溶液,作为前驱体中的钡源。

48.上述钛源与钡源的比例要求在2~4:1,而所用的溶剂所述无水乙醇与去离子水的体积比为1:1,即所述二氧化钛与八水合氢氧化钡的比例为2~4:1。

49.制备前驱体,将钡溶液添加到钛溶胶中进行加热磁力搅拌,再加入添加剂进行加热磁力搅拌,获得前驱体;正常情况下,所述无水乙醇与去离子水均分别占前驱体体积的25~45%,即钛源与钡源为前驱体的主要成分。

50.具体的,所述添加剂包括矿化剂与分散剂,所述矿化剂为氨水,所述氨水的用量为占前驱体总体积的10~20%。所述分散剂包括二乙醇胺、十六烷基三甲基溴化铵、聚乙烯基吡络烷酮的至少一种以上,具体的,所述二乙醇胺的用量为占前驱体总体积的5~20%,所述十六烷基三甲基溴化铵(ctab)的用量为3.0~30g/l,所述聚乙烯基吡络烷酮(pvp)的用量为50~200g/l。

51.在本实施例中,添加的矿化剂为10ml氨水,添加的分散剂为10ml二乙醇胺,即矿化剂约为总体积的14%,分散剂二乙醇胺添加后约占前驱体总体积的14%。在实际操作中,在氨水与二乙醇胺添加后直接加热到50℃进行磁力搅拌10分钟,完成混合。

52.封釜,将前驱体放入反应釜中,进行封釜,封釜压力小于等于10mpa,釜体填充度为30~70%;本实施例中,釜体填充度为70%。具体的,所述封釜步骤中所采用的反应釜为

100ml对位聚苯(ppl)防爆型水热反应釜,其对位聚苯内衬极限温度为280℃,以满足水热反应的温度需求,水热反应均在ppl内衬上进行。

53.水热反应,将封釜后的反应釜放置到高温烘箱中,采用两步法进行恒温加热,使前驱体进行水热反应;具体的,所述两步法为:

54.一次反应,将高温烘箱的温度控制在120℃,反应10h,完成一次反应;

55.二次反应,一次反应结束后,将高温烘箱的温度提高到240℃,反应48h,完成二次反应。

56.沉淀,水热反应后取出反应釜并冷却到室温,打开反应釜,取得反应后的产物进行固液分离,获得反应结束后的粉体产物;

57.洗涤离心,对粉体产物放入离心机中,对粉体进行洗涤处理,并在洗涤后进行离心;具体的,所述离心步骤中,离心速率为1200~8000r/min,离心时间为1~30min;所述洗涤处理采用去离子水、乙酸、n,n

‑

二甲基甲酰胺、n

‑

甲基吡络烷酮或无水乙醇中的至少一种对粉体进行1~10次洗涤。

58.在本实施例中,采用去离子水,乙酸,n,n

‑

二甲基甲酰胺,无水乙醇分别对粉体产物进行洗涤,其中离子水洗涤一次,乙酸与n,n

‑

二甲基甲酰胺分别洗涤两次,无水乙醇洗涤两次,共洗涤7次。

59.烘干,将洗涤离心后的粉体产物放置到干燥箱中进行干燥,干燥完成后获得高轴率、高分散钛酸钡粉体。具体的,所述烘干步骤中,干燥箱的烘干温度为155℃,烘干时间为10h。烘干后,获得高轴率、高分散钛酸钡粉体,该粉体经xrd,sem,粒度分析后可得到对应的四方相含量、粒度分布、粉体形貌等特征,该数据在图1列表中示出。而当以本实施例为主改变二次水热反应的温度时,能够制得不同分散度的高轴率、高分散钛酸钡粉体,详见图2列表。

60.实施例3:

61.本发明实施例3的一种高轴率、高分散钛酸钡粉体的制备方法,包括如下步骤:

62.制备钛溶胶,将0.01mol二氧化钛放入25ml无水乙醇中,加热到50℃在磁力搅拌搅拌30min,混合均匀,获得稳定的钛溶胶,作为前驱体中的钛源。

63.制备钡溶液,将0.04mol八水合氢氧化钡放入25ml去离子水中,加热到80℃在磁力搅拌搅拌40min,混合均匀,获得稳定的钡溶液,作为前驱体中的钡源。

64.制备前驱体,将钡溶液添加到钛溶胶中进行加热磁力搅拌,再加入添加剂进行加热磁力搅拌,获得前驱体;正常情况下,所述无水乙醇与去离子水均分别占前驱体体积的25~45%,即钛源与钡源为前驱体的主要成分。

65.在本实施例中,添加的矿化剂为10ml氨水,添加的分散剂为pvp3.5g与ctab0.252g,即矿化剂约为总体积的17%,分散剂pvp添加后浓度约为58.3g/l,分散剂ctab添加后浓度约为4.2g/l。在实际操作中,在氨水、pvp与ctab添加后直接加热到50℃进行磁力搅拌10分钟,完成混合

66.封釜,将前驱体放入反应釜中,进行封釜,封釜压力小于等于10mpa,釜体填充度为30~70%;本实施例中,釜体填充度为70%。具体的,所述封釜步骤中所采用的反应釜为100ml对位聚苯(ppl)防爆型水热反应釜,其对位聚苯内衬极限温度为280℃,以满足水热反应的温度需求,水热反应均在ppl内衬上进行。

67.水热反应,将封釜后的反应釜放置到高温烘箱中,采用两步法进行恒温加热,使前驱体进行水热反应;具体的,所述两步法为:

68.一次反应,将高温烘箱的温度控制在120℃,反应12h,完成一次反应;

69.二次反应,一次反应结束后,将高温烘箱的温度提高到250℃,反应48h,完成二次反应。

70.沉淀,水热反应后取出反应釜并冷却到室温,打开反应釜,取得反应后的产物进行固液分离,获得反应结束后的粉体产物;

71.洗涤离心,对粉体产物放入离心机中,对粉体进行洗涤处理,并在洗涤后进行离心;具体的,所述离心步骤中,离心速率为1200~8000r/min,离心时间为1~30min;所述洗涤处理采用去离子水、乙酸、n,n

‑

二甲基甲酰胺、n

‑

甲基吡络烷酮或无水乙醇中的至少一种对粉体进行1~10次洗涤。

72.在本实施例中,采用去离子水,乙酸,n,n

‑

二甲基甲酰胺,无水乙醇分别对粉体产物进行洗涤,其中离子水洗涤一次,乙酸与n,n

‑

二甲基甲酰胺分别洗涤两次,无水乙醇洗涤一次,共洗涤6次。

73.烘干,将洗涤离心后的粉体产物放置到干燥箱中进行干燥,干燥完成后获得高轴率、高分散钛酸钡粉体。具体的,所述烘干步骤中,干燥箱的烘干温度为155℃,烘干时间为10h。烘干后,获得高轴率、高分散钛酸钡粉体,该粉体经xrd,sem,粒度分析后可得到对应的四方相含量、粒度分布、粉体形貌等特征,具体特征图示如图4

‑

6所示。而当以本实施例为主改变添加的分散剂时,能够制得不同分散度的高轴率、高分散钛酸钡粉体,详见图3列表。

74.对比例:

75.本对比例与实施例1参数与添加成分基本相同,仅在制备前驱体步骤中,取消分散剂的添加,制成的钛酸钡粉体,通过对其进行xrd、sem、粒度分析,可得到钛酸钡的纯度高,粒径293nm,轴率c/a为1.0100,粒度分析的pdi为8.9,具体如图7

‑

9所示,在图1与图3列表中的第一项即为该对比例的对应参数,进行对比,就可以发现,加入分散剂的实际生产方法比不加入分散剂的粉体分散性更好,粒径更小。

76.以上内容是结合具体的优选实施方式对本发明所做的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。