1.本发明涉及熔喷布及其制备方法和熔喷布滤芯,特别是一种粗纤维熔喷布及其制备方法和粗纤维熔喷布滤芯。

背景技术:

2.熔喷布是一种非织造工艺制备的布料,一般来说以聚合物作为主要材料,从结构上来说,熔喷布的空隙多、结构蓬松、抗褶皱能力好,具有独特的毛细结构的纤维增加单位面积纤维的数量和表面积,从而使熔喷布具有很好的过滤性、屏蔽性、绝热性和吸油性。可用于空气、液体过滤材料、隔离材料、吸纳材料、口罩材料、保暖材料、吸油材料及擦拭布等领域。

3.现有技术中的无纺布制备,大多都通过纺黏法制备。制备的过程中铸膜液从喷丝板上的喷丝孔喷出形成较粗的纤维丝,基本不存在较细的纤维丝。通过纺黏法制备的无纺布,由于其内部均为粗纤维丝,因此无纺布的精度可能较低。在现有技术中,申请号为201880008318.0的中国专利纺黏无纺布,其中就提到了通过纺黏法制备的无纺布的单纤维丝直径较粗,在6.5

‑

14.5μm之间。如果想要得到精度更高的无纺布,则就需要使纤维丝的直径做的更细。因此熔喷法应运而生,熔喷法和纺黏法大致区别较小,区别在于具体工艺的不同,通过熔喷法制备的无纺布,其纤维丝直径细。这样的方式就会导致无纺布表面变得更加致密,使其透气量降低,使得过滤时候的流速非常慢,降低了过滤效率,增大了压降,同时由于纤维丝直径较细也导致无纺布本身强度较低。为了增加无纺布的强度,需要在无纺布内存在至少部分相对较粗的纤维丝从而在保证无纺布具有透气性高的同时也拥有较高的强度。

技术实现要素:

4.本发明所要达到的目的是提供一种兼备高透气量以及高强度并且纤维直径较粗的粗纤维熔喷无纺布。

5.为了达到上述目的,本发明采用如下技术方案:一种粗纤维熔喷布,包括互相堆叠粘合的纤维丝,所述粗纤维熔喷布的厚度设置在400μm

‑

900μm之间,克重设置为30g/

㎡‑

60g/

㎡

,透气量设置在2500mm/s

‑

9500mm/s之间;所述纤维丝直径设置在10μm

‑

40μm之间,所述纤维丝聚集形成致密区和疏松区,所述致密区的克重大于45g/

㎡

,所述疏松区的克重小于35g/

㎡

;所述致密区的面积占30%

‑

70%,所述疏松区面积占30%

‑

70%。

6.通过采用上述技术方案,限定了粗纤维熔喷布本身的相关参数,保证了粗纤维熔喷布的纤维丝具有较粗的直径,并且具有较高的透气量,还具有较优的强度。同时致密区和疏松区的设置能够让粗纤维熔喷布在卷绕制备成滤芯后,过滤的时候形成独特的、不规律的流道,在过滤的时候滤液在经过疏松区或致密区时流速也不同,以此实现更优的过滤效果。如果致密区的面积占比过大疏松区面积占比过小,则粗纤维熔喷布整体的透气性不佳,在制备成滤芯后,过滤时的流速很低,更重要的是,疏松区可提供很大的纳污空间,特别适

用于固含量高的待过滤浆液;如果致密区的面积占比过小疏松区的面积占比过大,则过滤时的过滤精度不能保证,并且熔喷布的断裂强力也会不足。同时,较粗的纤维丝能够提高粗纤维熔喷布在厚度方向上的强度,使其不易被压扁、压实。

7.进一步的,所述疏松区内至少形成一个通孔,所述通孔的孔径大于0.6mm,面积大于0.25mm2。

8.通过采用上述技术方案,限定了疏松区的结构,在疏松区内形成通孔,这些通孔能够提供高的透气量,如果通孔的孔径过小、面积过小那么疏松区就不能提供高透气量,使得粗纤维无纺布总的透气性能下降,在其卷绕制备成滤芯进行过滤时,压降增大,流速减小。另一方面,较大孔径的通孔,可以形成较大的纳污空间,提高过滤时的纳污量。

9.进一步的,所述疏松区和致密区中心点之间的距离不超过30mm。

10.通过采用过上述技术方案,限定了疏松区和致密区的中心距,保证了疏松区以及致密区间隔分布的更加均匀、紧密,保证在粗纤维熔喷布卷绕或多层叠加时更加蓬松,疏松区和致密区交替叠加,提高过滤效果。这里对疏松区和致密区的中心点是按照疏松区和致密区的几何中心来算。而对于疏松区和致密区的几何形状,我们以等效克重的概念来进行划分。即在粗纤维熔喷布表面选择一块区域,若该区域的克重符合致密区的克重限定,则认为该区域为致密区,而该区域的几何中心即为致密区的几何中心,疏松区同理。

11.进一步的,所述粗纤维熔喷布还包括原纤维,所述原纤维的直径小于10μm,且其数量占比小于30%。

12.通过采用上述技术方案,在粗纤维熔喷布中还存在有较少量的原纤维,原纤维能够提供一定的纳污空间,保证粗纤维熔喷布具有较优的性能。并且较细的原纤维,能够增大和杂质之间的接触面积,起到一定的捕捉功能,即通过原纤维对杂志颗粒进行缠绕、包裹等,将杂志颗粒捕捉,从而进行拦截。

13.进一步的,单根所述纤维丝最粗部位直径不超过该单根纤维丝最细部分直径的150%。

14.通过采用上述技术方案,限定了纤维丝直径的均匀性,保证了同一根纤维丝的粗细不会变化的非常大,提高纤维粗细均匀性能够提升粗纤维熔喷布的性能,使其更加耐用。

15.进一步的,所述粗纤维熔喷布的断裂强力在5n

‑

40n之间。

16.通过采用上述技术方案,限定了粗纤维熔喷布整体的强度,保证其本身具有一定强度,可以面对更广的使用场景。

17.进一步的,所述粗纤维熔喷布的蓬松指数为30

‑

80%。

18.通过采用上述技术方案,蓬松指数的限定,保证了粗纤维熔喷布在厚度方向上不会特别蓬松也不会特别紧实。这里蓬松指数具体的测试方式为:选取16张粗纤维熔喷布,在自然状态下进行层叠,再向其表面施加757pa的压力,其厚度的压缩量在30

‑

80%之间。

19.进一步的,所述粗纤维熔喷布的厚度设置在500μm

‑

800μm之间,克重设置为40

‑

50g/

㎡

,透气量设置在3000mm/s

‑

9000mm/s之间。

20.通过采用上述技术方案,限定了粗纤维熔喷布相关的性能参数,保证了粗纤维熔喷布具有合适的厚度以及透气量。

21.本发明中还提供了一种粗纤维熔喷布的制备方法,包括以下步骤,s1:原料混合,将具有至少两种熔融指数的一种或多种聚合物共混;s2:熔融纺丝,将s1步骤中得到的共混

物于挤出机中熔融挤出后经计量泵和风刀牵引,并通过喷丝板熔喷,所述喷丝板上喷丝孔直径设置在0.1mm

‑

0.5mm之间;s3:吹风,对s2步骤中从喷丝孔中喷射出的纤维丝在其喷射路径上通过吹风装置进行用以将纤维丝发生聚拢、并丝的横向吹风;s4:接收成型,将s3步骤中的产物于卷绕网帘上粘合成型。

22.通过采用上述技术方案,熔融状态的聚合物从喷丝孔中向外喷射,形成纤维丝,纤维丝在喷射路径上受到横向的吹风,使其相对较细的纤维丝横向聚集、并丝、从而改变纤维丝在喷射路径上的分布,继而影响纤维丝在卷绕网帘上的成型排布,形成致密区和疏松区结构。通过熔喷的方式形成一般熔喷无法制备的粗纤维熔喷布,并且形成的粗纤维熔喷布中粗细纤维丝混搭,对粗纤维熔喷布来说既保证了足够的强度,又保证了较大的纳污量,即提高了滤芯的使用寿命。

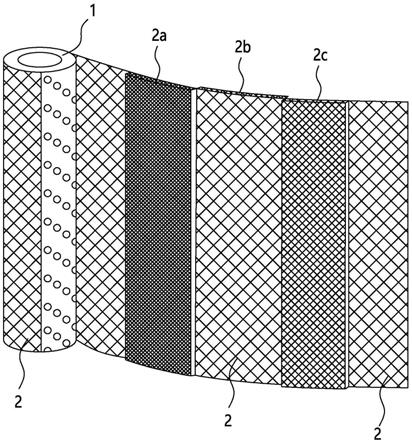

23.进一步的,所述s3步骤中,横向吹风的吹风角度设置在30

°‑

90

°

之间,吹风的风压设置在0.05mpa

‑

0.8mpa之间。

24.通过采用上述技术方案,对横向吹风的角度和风压设置,保证了相对较细的纤维丝并丝、聚拢的效果最优。横向吹风的角度,即吹风方向和纤维丝喷射方向之间的夹角。这样设置避免了因为风压过小、或者角度过小而导致纤维丝并丝效果不明显的情况;也不会因为风压过大、或者角度过大而导致纤维丝被吹散,产生大量飞花的情况。

25.进一步的,所述s3步骤中,横向吹风的吹风温度设置在40℃

‑

150℃之间。

26.通过采用上述技术方案,对横向吹风的温度进行限定,保证在吹风的过程中纤维丝具有一定的温度,不会过冷而凝固,导致纤维丝和纤维丝之间无法很好的粘合并丝,无法产生粗纤维。

27.进一步的,所述s4步骤中,卷绕网帘和喷丝孔之间的距离设置在80mm

‑

350mm之间。

28.通过采用上述技术方案,控制卷绕网帘和喷丝孔的距离以此提高纤维丝并丝效果,以及纤维丝在卷绕网帘上的成型效果。如果距离过大,则纤维丝在卷绕网帘上成型就不好控制,并且容易冷却的更多,使得纤维丝和纤维丝之间的粘合点变少,影响粗纤维熔喷布的结构强度;如果距离过小,则纤维丝可能来不及并丝、聚拢就直接在卷绕网帘上成型,无法实现相对较粗的纤维丝。

29.进一步的,所述喷丝板长度为1000mm

‑

1400mm之间,喷丝板上喷丝孔的数量设置在2500

‑

3200个之间,所述喷丝孔之间的间距设置在0.3mm

‑

1.0mm之间。

30.进一步的,所述喷丝孔的长径比设置在15

‑

30之间,所述喷丝孔的产率设置在0.05g/min

‑

0.5g/min之间。

31.通过采用上述技术方案,对喷丝板以及喷丝孔做了限定,保证了熔融状态的聚合物能够顺利地从喷丝头喷出成纤维丝,并且保证纤维丝具有相对较为均匀的粗细直径,还能保证具有较高的生产效率。

32.进一步的,所述喷丝孔两侧均设置有风刀,且喷丝孔两侧的风刀所形成的“v”型斜面的夹角设置在60

°‑

90

°

之间。

33.通过采用上述技术方案,限定了风刀的夹角,保证能够对喷丝孔喷出的纤维丝起到最合适的牵引效果。夹角过小会影响纤维丝的成型,夹角过大则起不到对纤维丝的牵引效果。

34.进一步的,所述风刀斜面与喷丝孔所在斜面的间距设置在0.5mm

‑

1.0mm之间,风刀

产生热风的温度在180℃

‑

300℃之间,风压设置在20kpa

‑

200kpa之间。

35.进一步的,所述风刀的热风风量设置在10m3/min

‑

25m3/min之间。

36.通过采用上述技术方案,实质上对风刀产生的热风的相关参数进行了限定,保证了纤维丝在喷射出喷丝孔至卷绕网帘之间的距离中具有一定的热量,但又不会温度过高,从而保证纤维丝在卷绕网帘上成型时能够具有更多的粘合点,使粗纤维熔喷布整体的强度更高。

37.进一步的,所述共混物在喷丝板内的流动速率在0.05ghm

‑

0.5ghm之间。

38.通过采用上述技术方案,保证了生产中纤维丝产生的速率,提高生产效率。

39.进一步的,所述s1步骤中高熔融指数设置在1000g/10min

‑

2500g/10min之间,低熔融指数设置在20g/10min

‑

400g/10min之间。

40.进一步的,所述s1步骤中的原料中高熔融指数部分的含量设置在65wt%

‑

96.5wt%之间,低熔融指数部分的含量设置在3.5wt%

‑

35wt%之间。

41.通过采用上述技术方案,不同熔融指数的原料混合,限定了不同熔融指数原料的含量,能够影响纤维丝的粗细,保证最后熔喷布产品中的纤维丝具有较粗的直径。

42.进一步的,所述s3步骤中背离成型一侧设置有吸风装置,吸风装置于s4步骤中同时开启。

43.通过采用上述技术方案,吸风装置能够在卷绕网帘的背部进行吸风,保证纤维丝能够顺利在卷绕网帘的表面进行粘合,减少生产过程中产生飞花的可能性。

44.本发明还提供了一种粗纤维熔喷布滤芯,包括中心杆和卷绕于中心杆外部的粗纤维熔喷布带形成的介质层,所述粗纤维熔喷布带与支撑网带同时卷绕,且粗纤维熔喷布带至少包括两种精度,精度高的粗纤维熔喷布带更靠近中心杆设置。

45.通过采用上述技术方案,支撑网带的存在,能够将粗纤维熔喷布之间进行间隔,提供了支撑强度以及容纳杂质的空间。同时至少两种精度的粗纤维熔喷布能够实现梯度过滤的效果,并且内部的精度高,将大颗粒杂质阻拦在滤芯相对外层,小颗粒杂质阻拦在滤芯相对内层。如果粗纤维熔喷布是一种精度的话,那在过滤的时候,不论是外进内出还是内进外出的方式,杂质会大量存在于进液一侧,这样进液一侧纳污量就会很快饱和,而远离进液一侧的粗纤维熔喷布距离纳污量饱和还差很多,这样就浪费了远离进液一侧的粗纤维熔喷布的功能。

46.进一步的,所述介质层的最内侧包括支撑网带卷绕形成的内阻隔层;所述介质层的最外侧包括支撑网带形成的外阻隔层。

47.通过采用上述技术方案,由于中心杆表面为了便于液体流动,都是开设有通孔的,这样在过滤方式为外进内出的方式时,如果没有内阻隔层,由于过滤压力的原因,粗纤维熔喷布容易被压入中心杆;而外阻隔层的设置,能够保证滤芯外表面有一个保护层,也能在过滤方式为内进外出的情况下,防止粗纤维熔喷布被压力冲散。

48.进一步的,所述粗纤维熔喷布带为单根;或者所述粗纤维熔喷布带为多根,且相邻粗纤维熔喷布带的端面在支撑网带上投影相连;或者所述粗纤维熔喷布带为多根,且相邻粗纤维熔喷布带的端面在支撑网带上的投影间隔分布。

49.通过采用上述技术方案,限定了蓬松粗纤维熔喷布带和支撑网带之间的相对关系,保证了滤芯生产过程中的便捷性以及连续性。使蓬松粗纤维熔喷布带在卷绕后能充分

利用其内部的空间而不造成浪费。

50.进一步的,所述蓬松粗纤维熔喷布带为多根时,相邻的蓬松粗纤维熔喷布带分别位于支撑网带的两侧。

51.通过采用上述技术方案,能够便于在连续化的机械生产中保证生产的高效率。

52.进一步的,所述蓬松粗纤维熔喷布带设置为三根,且第一蓬松粗纤维熔喷布带的厚度设置在600μm

‑

750μm之间,透气量设置在3000mm/s

‑

5000mm/s之间;第二蓬松粗纤维熔喷布带的厚度设置在600μm

‑

850μm之间,透气量设置在5000mm/s

‑

7000mm/s之间;第三蓬松粗纤维熔喷布带的厚度设置在550μm

‑

800μm之间,透气量设置在6000mm/s

‑

9000mm/s之间。

53.通过采用上述技术方案,限定了不同蓬松粗纤维熔喷布带的厚度和透气量,提供了三种不同精度的蓬松粗纤维熔喷布带,不同的厚度配合透气量再配合不同精度,能够让滤芯的过滤效果实现最优化。

54.进一步的,所述蓬松粗纤维熔喷布滤芯的过滤精度≤300um,且对于不同过滤精度的拦截效率均≥95%。

55.通过采用上述技术方案,从过滤性能上进行了限定,保证了滤芯产品具有优秀的过滤性能。

56.进一步的,所述支撑网带的厚度设置在600μm

‑

750μm之间,所述支撑网带上均匀设置有网格,所述网格的编织角度设置在85

°‑

95

°

之间。

57.通过采用上述技术方案,对支撑网的参数进行了相关限定,保证了支撑网具有一定的结构强度和纳污空间。

58.本发明的粗纤维熔喷布相比现有技术来说,具有的优点在于:1.具有较粗的纤维丝直径,在具有较高透气性的同时保证熔喷布的强度。2.粗纤维熔喷布具有一定的蓬松程度,在将粗纤维熔喷布卷绕制备成滤芯使用时,不会由于过滤压力过大,而导致熔喷布层被压紧,从而失去纳污量。并且由于纤维丝的直径较粗,也能在厚度方向上提供一定的支撑,避免熔喷布层被压紧失去纳污空间。

59.本发明的粗纤维熔喷布的制备方法相比现有技术来说,具有的优点在于:1.增加了粗纤维形成的控制工艺,包括限定横向吹风、喷丝孔孔径,保证粗纤维熔喷布的纤维丝具有较大的直径。2.在粗纤维熔喷布成型的过程中,增加对风刀的相关限定,保证了成型时纤维丝和纤维丝之间的粘合点较多,使得整体粗纤维熔喷布的结构强度增加。

60.本发明的粗纤维熔喷布的滤芯,相比现有技术来说,具有的优点在于:1.在承受较高的压力时,也能够保证滤芯外部的过滤介质具有一定的纳污空间,使过滤介质不会被压扁。2.滤芯具有一定的过滤梯度,保证能够充分利用滤芯空间达到最优的过滤效果。

附图说明

61.下面结合附图对本发明作进一步说明:

62.图1为本发明粗纤维熔喷布滤芯的结构示意图。

63.图中:1.中心杆;2.支撑网带;2a.第一熔喷布带;2b.第二熔喷布带;2c.第三熔喷布带。

具体实施方式

64.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和具体实施方式对本发明进行进一步的详细描述。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

65.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的其他方式来实施,因此,本发明的保护范围并不受下面公开的具体实施例的限制。

66.实施例一:

67.一种粗纤维熔喷布的制备方法,包括s1步骤,选择熔融指数为1000g/10min的pp材料和熔融指数为20g/10min的pp材料进行共混。s2步骤,将共混物于挤出机中熔融挤出后,经过计量泵计量和风刀牵引,通过喷丝板熔喷,喷丝板上喷丝孔的直径为0.1mm。喷丝板的长度设置为1000mm,喷丝板上喷丝孔的数量设置有2500个,喷丝孔之间的间距设置为0.3mm,喷丝孔的长径比设置为15,喷丝孔的产率为0.05g/min,这里的喷丝孔产率为单个喷丝孔的产率。在共混物从挤出机中挤出后,形成纤维丝。s3步骤,从喷丝孔内喷出的纤维丝在空气中的路径上受到吹风装置对其进行的横向吹风。横向吹风的温度为40℃,横向吹风的风压设置为0.05mpa,并且横向吹风的角度为30

°

,以此来增加形成粗纤维的概率。同时,在喷丝孔的两侧,均倾斜设置有风刀,两侧的风刀所形成的“v”型夹角的角度为60

°

,并且风刀斜面与喷丝孔所在斜面之间的距离设置为0.5mm,风刀所产生的热风温度为180℃,风压为20kpa,同时风刀的热风风量为10m3/min。s4步骤,纤维丝在经过横向吹风后,于卷绕网帘上粘合成型,喷丝孔和卷绕网帘之间的距离设置为80mm。在卷绕网帘背离成型一侧设置有吸风装置,并且吸风装置于粗纤维熔喷布成型时同步开启。

68.通过上述方法制得的粗纤维熔喷布,具有400μm的厚度、30g/

㎡

的克重,透气量为9500mm/s,纤维丝的直径为10

‑

14μm,并且在粗纤维熔喷布表面形成致密区和疏松区,致密区的克重为46g/

㎡

,疏松区的克重为24g/

㎡

,并且经过测量,致密区的面积为30%,疏松区的面积为70%。在疏松区中,形成通孔,通孔的孔径为0.7mm,最小的通孔面积为0.26mm2。疏松区和致密区的中心点之间距离为3mm,且还包括纤维直径为9μm的原纤维,数量占29%。通过电镜图观察,粗纤维无纺布中单根纤维丝上最粗的部位直径不超过其最细部分直径的150%。进一步对粗纤维熔喷布的断裂强力进行检测,测得其断裂强力为5n。蓬松指数为32%。

69.实施例二:

70.一种粗纤维熔喷布的制备方法,包括s1步骤,选择熔融指数为1300g/10min的pp材料和熔融指数为40g/10min的pp材料进行共混。s2步骤,将共混物于挤出机中熔融挤出后,经过计量泵计量和风刀牵引,通过喷丝板熔喷,喷丝板上喷丝孔的直径为0.2mm。喷丝板的长度设置为1100mm,喷丝板上喷丝孔的数量设置有2600个,喷丝孔之间的间距设置为0.4mm,喷丝孔的长径比设置为16,喷丝孔的产率为0.1g/min,这里的喷丝孔产率为单个喷丝孔的产率。在共混物从挤出机中挤出后,形成纤维丝。s3步骤,从喷丝孔内喷出的纤维丝在空气中的路径上受到吹风装置对其进行的横向吹风。横向吹风的温度为60℃,横向吹风的风压设置为0.1mpa,并且横向吹风的角度为40

°

,以此来增加形成粗纤维的概率。同时,在喷丝孔的两侧,均倾斜设置有风刀,两侧的风刀所形成的“v”型夹角的角度为70

°

,并且风刀

斜面与喷丝孔所在斜面之间的距离设置为0.6mm,风刀所产生的热风温度为200℃,风压为40kpa,同时风刀的热风风量为12m3/min。s4步骤,纤维丝在经过横向吹风后,于卷绕网帘上粘合成型,喷丝孔和卷绕网帘之间的距离设置为100mm。在卷绕网帘背离成型一侧设置有吸风装置,并且吸风装置于粗纤维熔喷布成型时同步开启。

71.通过上述方法制得的粗纤维熔喷布,具有500μm的厚度、40g/

㎡

的克重,透气量为6400mm/s,纤维丝的直径为15

‑

18μm,并且在粗纤维熔喷布表面形成致密区和疏松区,致密区的克重为48/

㎡

,疏松区的克重为25g/

㎡

,并且经过测量,致密区的面积为36%,疏松区的面积为64%。在疏松区中,形成通孔,通孔的孔径为0.8mm,最小的通孔面积为0.3mm2。疏松区和致密区的中心点之间距离为5mm,且还包括纤维直径为8μm的原纤维,数量占27%。通过电镜图观察,粗纤维无纺布中单根纤维丝上最粗的部位直径不超过其最细部分直径的150%。进一步对粗纤维熔喷布的断裂强力进行检测,测得其断裂强力为8n。蓬松指数为36%。

72.实施例三:

73.一种粗纤维熔喷布的制备方法,包括s1步骤,选择熔融指数为1400g/10min的pp材料和熔融指数为80g/10min的pp材料进行共混。s2步骤,将共混物于挤出机中熔融挤出后,经过计量泵计量和风刀牵引,通过喷丝板熔喷,喷丝板上喷丝孔的直径为0.3mm。喷丝板的长度设置为1200mm,喷丝板上喷丝孔的数量设置有2700个,喷丝孔之间的间距设置为0.5mm,喷丝孔的长径比设置为19,喷丝孔的产率为0.2g/min,这里的喷丝孔产率为单个喷丝孔的产率。在共混物从挤出机中挤出后,形成纤维丝。s3步骤,从喷丝孔内喷出的纤维丝在空气中的路径上受到吹风装置对其进行的横向吹风。横向吹风的温度为70℃,横向吹风的风压设置为0.2mpa,并且横向吹风的角度为50

°

,以此来增加形成粗纤维的概率。同时,在喷丝孔的两侧,均倾斜设置有风刀,两侧的风刀所形成的“v”型夹角的角度为80

°

,并且风刀斜面与喷丝孔所在斜面之间的距离设置为0.7mm,风刀所产生的热风温度为210℃,风压为80kpa,同时风刀的热风风量为14m3/min。s4步骤,纤维丝在经过横向吹风后,于卷绕网帘上粘合成型,喷丝孔和卷绕网帘之间的距离设置为130mm。在卷绕网帘背离成型一侧设置有吸风装置,并且吸风装置于粗纤维熔喷布成型时同步开启。

74.通过上述方法制得的粗纤维熔喷布,具有600μm的厚度、50g/

㎡

的克重,透气量为4500mm/s,纤维丝的直径为16

‑

22μm,并且在粗纤维熔喷布表面形成致密区和疏松区,致密区的克重为59/

㎡

,疏松区的克重为33g/

㎡

,并且经过测量,致密区的面积为44%,疏松区的面积为56%。在疏松区中,形成通孔,通孔的孔径为0.9mm,最小的通孔面积为0.4mm2。疏松区和致密区的中心点之间距离为9mm,且还包括纤维直径为6μm的原纤维,数量占22%。通过电镜图观察,粗纤维无纺布中单根纤维丝上最粗的部位直径不超过其最细部分直径的150%。进一步对粗纤维熔喷布的断裂强力进行检测,测得其断裂强力为11n。蓬松指数为41%。

75.实施例四:

76.一种粗纤维熔喷布的制备方法,包括s1步骤,选择熔融指数为1500g/10min的pp材料和熔融指数为120g/10min的pp材料进行共混。s2步骤,将共混物于挤出机中熔融挤出后,经过计量泵计量和风刀牵引,通过喷丝板熔喷,喷丝板上喷丝孔的直径为0.4mm。喷丝板的长度设置为1300mm,喷丝板上喷丝孔的数量设置有2800个,喷丝孔之间的间距设置为

0.6mm,喷丝孔的长径比设置为22,喷丝孔的产率为0.3g/min,这里的喷丝孔产率为单个喷丝孔的产率。在共混物从挤出机中挤出后,形成纤维丝。s3步骤,从喷丝孔内喷出的纤维丝在空气中的路径上受到吹风装置对其进行的横向吹风。横向吹风的温度为90℃,横向吹风的风压设置为0.3mpa,并且横向吹风的角度为60

°

,以此来增加形成粗纤维的概率。同时,在喷丝孔的两侧,均倾斜设置有风刀,两侧的风刀所形成的“v”型夹角的角度为90

°

,并且风刀斜面与喷丝孔所在斜面之间的距离设置为0.8mm,风刀所产生的热风温度为230℃,风压为120kpa,同时风刀的热风风量为17m3/min。s4步骤,纤维丝在经过横向吹风后,于卷绕网帘上粘合成型,喷丝孔和卷绕网帘之间的距离设置为160mm。在卷绕网帘背离成型一侧设置有吸风装置,并且吸风装置于粗纤维熔喷布成型时同步开启。

77.通过上述方法制得的粗纤维熔喷布,具有700μm的厚度、60g/

㎡

的克重,透气量为2500mm/s,纤维丝的直径为20

‑

25μm,并且在粗纤维熔喷布表面形成致密区和疏松区,致密区的克重为68/

㎡

,疏松区的克重为34g/

㎡

,并且经过测量,致密区的面积为49%,疏松区的面积为51%。在疏松区中,形成通孔,通孔的孔径为1mm,最小的通孔面积为0.5mm2。疏松区和致密区的中心点之间距离为5mm,且还包括纤维直径为4μm的原纤维,数量占17%。通过电镜图观察,粗纤维无纺布中单根纤维丝上最粗的部位直径不超过其最细部分直径的150%。进一步对粗纤维熔喷布的断裂强力进行检测,测得其断裂强力为17n。蓬松指数为47%。

78.实施例五:

79.一种粗纤维熔喷布的制备方法,包括s1步骤,选择熔融指数为1800g/10min的pp材料和熔融指数为180g/10min的pp材料进行共混。s2步骤,将共混物于挤出机中熔融挤出后,经过计量泵计量和风刀牵引,通过喷丝板熔喷,喷丝板上喷丝孔的直径为0.5mm。喷丝板的长度设置为1400mm,喷丝板上喷丝孔的数量设置有2900个,喷丝孔之间的间距设置为0.7mm,喷丝孔的长径比设置为24,喷丝孔的产率为0.4g/min,这里的喷丝孔产率为单个喷丝孔的产率。在共混物从挤出机中挤出后,形成纤维丝。s3步骤,从喷丝孔内喷出的纤维丝在空气中的路径上受到吹风装置对其进行的横向吹风。横向吹风的温度为100℃,横向吹风的风压设置为0.4mpa,并且横向吹风的角度为70

°

,以此来增加形成粗纤维的概率。同时,在喷丝孔的两侧,均倾斜设置有风刀,两侧的风刀所形成的“v”型夹角的角度为85

°

,并且风刀斜面与喷丝孔所在斜面之间的距离设置为0.9mm,风刀所产生的热风温度为250℃,风压为140kpa,同时风刀的热风风量为21m3/min。s4步骤,纤维丝在经过横向吹风后,于卷绕网帘上粘合成型,喷丝孔和卷绕网帘之间的距离设置为190mm。在卷绕网帘背离成型一侧设置有吸风装置,并且吸风装置于粗纤维熔喷布成型时同步开启。

80.通过上述方法制得的粗纤维熔喷布,具有800μm的厚度、55g/

㎡

的克重,透气量为3000mm/s,纤维丝的直径为23

‑

28μm,并且在粗纤维熔喷布表面形成致密区和疏松区,致密区的克重为67/

㎡

,疏松区的克重为22g/

㎡

,并且经过测量,致密区的面积为57%,疏松区的面积为43%。在疏松区中,形成通孔,通孔的孔径为1mm,最小的通孔面积为0.6mm2。疏松区和致密区的中心点之间距离为6mm,且还包括纤维直径为3μm的原纤维,数量占12%。通过电镜图观察,粗纤维无纺布中单根纤维丝上最粗的部位直径不超过其最细部分直径的150%。进一步对粗纤维熔喷布的断裂强力进行检测,测得其断裂强力为24n。蓬松指数为56%。

81.实施例六:

82.一种粗纤维熔喷布的制备方法,包括s1步骤,选择熔融指数为2000g/10min的pp材

料和熔融指数为210g/10min的pp材料进行共混。s2步骤,将共混物于挤出机中熔融挤出后,经过计量泵计量和风刀牵引,通过喷丝板熔喷,喷丝板上喷丝孔的直径为0.4mm。喷丝板的长度设置为1350mm,喷丝板上喷丝孔的数量设置有3000个,喷丝孔之间的间距设置为0.8mm,喷丝孔的长径比设置为26,喷丝孔的产率为0.5g/min,这里的喷丝孔产率为单个喷丝孔的产率。在共混物从挤出机中挤出后,形成纤维丝。s3步骤,从喷丝孔内喷出的纤维丝在空气中的路径上受到吹风装置对其进行的横向吹风。横向吹风的温度为110℃,横向吹风的风压设置为0.5mpa,并且横向吹风的角度为80

°

,以此来增加形成粗纤维的概率。同时,在喷丝孔的两侧,均倾斜设置有风刀,两侧的风刀所形成的“v”型夹角的角度为75

°

,并且风刀斜面与喷丝孔所在斜面之间的距离设置为1mm,风刀所产生的热风温度为270℃,风压为160kpa,同时风刀的热风风量为23m3/min。s4步骤,纤维丝在经过横向吹风后,于卷绕网帘上粘合成型,喷丝孔和卷绕网帘之间的距离设置为230mm。在卷绕网帘背离成型一侧设置有吸风装置,并且吸风装置于粗纤维熔喷布成型时同步开启。

83.通过上述方法制得的粗纤维熔喷布,具有900μm的厚度、45g/

㎡

的克重,透气量为5000mm/s,纤维丝的直径为25

‑

33μm,并且在粗纤维熔喷布表面形成致密区和疏松区,致密区的克重为58/

㎡

,疏松区的克重为13g/

㎡

,并且经过测量,致密区的面积为64%,疏松区的面积为37%。在疏松区中,形成通孔,通孔的孔径为1mm,最小的通孔面积为0.6mm2。疏松区和致密区的中心点之间距离为7mm,且还包括纤维直径为1μm的原纤维,数量占5%。通过电镜图观察,粗纤维无纺布中单根纤维丝上最粗的部位直径不超过其最细部分直径的150%。进一步对粗纤维熔喷布的断裂强力进行检测,测得其断裂强力为31n。蓬松指数为67%。

84.实施例七:

85.一种粗纤维熔喷布的制备方法,包括s1步骤,选择熔融指数为2300g/10min的pp材料和熔融指数为250g/10min的pp材料进行共混。s2步骤,将共混物于挤出机中熔融挤出后,经过计量泵计量和风刀牵引,通过喷丝板熔喷,喷丝板上喷丝孔的直径为0.3mm。喷丝板的长度设置为1250mm,喷丝板上喷丝孔的数量设置有3100个,喷丝孔之间的间距设置为0.9mm,喷丝孔的长径比设置为28,喷丝孔的产率为0.4g/min,这里的喷丝孔产率为单个喷丝孔的产率。在共混物从挤出机中挤出后,形成纤维丝。s3步骤,从喷丝孔内喷出的纤维丝在空气中的路径上受到吹风装置对其进行的横向吹风。横向吹风的温度为130℃,横向吹风的风压设置为0.6mpa,并且横向吹风的角度为90

°

,以此来增加形成粗纤维的概率。同时,在喷丝孔的两侧,均倾斜设置有风刀,两侧的风刀所形成的“v”型夹角的角度为65

°

,并且风刀斜面与喷丝孔所在斜面之间的距离设置为1mm,风刀所产生的热风温度为290℃,风压为180kpa,同时风刀的热风风量为25m3/min。s4步骤,纤维丝在经过横向吹风后,于卷绕网帘上粘合成型,喷丝孔和卷绕网帘之间的距离设置为270mm。在卷绕网帘背离成型一侧设置有吸风装置,并且吸风装置于粗纤维熔喷布成型时同步开启。

86.通过上述方法制得的粗纤维熔喷布,具有850μm的厚度、35g/

㎡

的克重,透气量为6900mm/s,纤维丝的直径为29

‑

34μm,并且在粗纤维熔喷布表面形成致密区和疏松区,致密区的克重为46/

㎡

,疏松区的克重为9g/

㎡

,并且经过测量,致密区的面积为68%,疏松区的面积为32%。在疏松区中,形成通孔,通孔的孔径为1mm,最小的通孔面积为0.6mm2。疏松区和致密区的中心点之间距离为9mm,且还包括纤维直径为2μm的原纤维,数量占4%。通过电镜图观察,粗纤维无纺布中单根纤维丝上最粗的部位直径不超过其最细部分直径的150%。

进一步对粗纤维熔喷布的断裂强力进行检测,测得其断裂强力为36n。蓬松指数为74%。

87.实施例八:

88.一种粗纤维熔喷布的制备方法,包括s1步骤,选择熔融指数为2400g/10min的pp材料和熔融指数为300g/10min的pp材料进行共混。s2步骤,将共混物于挤出机中熔融挤出后,经过计量泵计量和风刀牵引,通过喷丝板熔喷,喷丝板上喷丝孔的直径为0.2mm。喷丝板的长度设置为1150mm,喷丝板上喷丝孔的数量设置有3200个,喷丝孔之间的间距设置为1mm,喷丝孔的长径比设置为30,喷丝孔的产率为0.5g/min,这里的喷丝孔产率为单个喷丝孔的产率。在共混物从挤出机中挤出后,形成纤维丝。s3步骤,从喷丝孔内喷出的纤维丝在空气中的路径上受到吹风装置对其进行的横向吹风。横向吹风的温度为140℃,横向吹风的风压设置为0.7mpa,并且横向吹风的角度为90

°

,以此来增加形成粗纤维的概率。同时,在喷丝孔的两侧,均倾斜设置有风刀,两侧的风刀所形成的“v”型夹角的角度为60

°

,并且风刀斜面与喷丝孔所在斜面之间的距离设置为1mm,风刀所产生的热风温度为300℃,风压为200kpa,同时风刀的热风风量为25m3/min。s4步骤,纤维丝在经过横向吹风后,于卷绕网帘上粘合成型,喷丝孔和卷绕网帘之间的距离设置为310mm。在卷绕网帘背离成型一侧设置有吸风装置,并且吸风装置于粗纤维熔喷布成型时同步开启。

89.通过上述方法制得的粗纤维熔喷布,具有750μm的厚度、38g/

㎡

的克重,透气量为6500mm/s,纤维丝的直径为32

‑

37μm,并且在粗纤维熔喷布表面形成致密区和疏松区,致密区的克重为48/

㎡

,疏松区的克重为6g/

㎡

,并且经过测量,致密区的面积为70%,疏松区的面积为30%。在疏松区中,形成通孔,通孔的孔径为1.1mm,最小的通孔面积为0.6mm2。疏松区和致密区的中心点之间距离为9mm,且还包括纤维直径为4μm的原纤维,数量占7%。通过电镜图观察,粗纤维无纺布中单根纤维丝上最粗的部位直径不超过其最细部分直径的150%。进一步对粗纤维熔喷布的断裂强力进行检测,测得其断裂强力为39n。蓬松指数为78%。

90.实施例九:

91.一种粗纤维熔喷布的制备方法,包括s1步骤,选择熔融指数为2300g/10min的pp材料和熔融指数为350g/10min的pp材料进行共混。s2步骤,将共混物于挤出机中熔融挤出后,经过计量泵计量和风刀牵引,通过喷丝板熔喷,喷丝板上喷丝孔的直径为0.1mm。喷丝板的长度设置为1250mm,喷丝板上喷丝孔的数量设置有3150个,喷丝孔之间的间距设置为1mm,喷丝孔的长径比设置为30,喷丝孔的产率为0.3g/min,这里的喷丝孔产率为单个喷丝孔的产率。在共混物从挤出机中挤出后,形成纤维丝。s3步骤,从喷丝孔内喷出的纤维丝在空气中的路径上受到吹风装置对其进行的横向吹风。横向吹风的温度为150℃,横向吹风的风压设置为0.8mpa,并且横向吹风的角度为85

°

,以此来增加形成粗纤维的概率。同时,在喷丝孔的两侧,均倾斜设置有风刀,两侧的风刀所形成的“v”型夹角的角度为70

°

,并且风刀斜面与喷丝孔所在斜面之间的距离设置为1mm,风刀所产生的热风温度为270℃,风压为170kpa,同时风刀的热风风量为25m3/min。s4步骤,纤维丝在经过横向吹风后,于卷绕网帘上粘合成型,喷丝孔和卷绕网帘之间的距离设置为330mm。在卷绕网帘背离成型一侧设置有吸风装置,并且吸风装置于粗纤维熔喷布成型时同步开启。

92.通过上述方法制得的粗纤维熔喷布,具有650μm的厚度、44g/

㎡

的克重,透气量为5800mm/s,纤维丝的直径为36

‑

39μm,并且在粗纤维熔喷布表面形成致密区和疏松区,致密

区的克重为48

㎡

,疏松区的克重为8g/

㎡

,并且经过测量,致密区的面积为66%,疏松区的面积为34%。在疏松区中,形成通孔,通孔的孔径为1.2mm,最小的通孔面积为0.7mm2。疏松区和致密区的中心点之间距离为10mm,且还包括纤维直径为4μm的原纤维,数量占10%。通过电镜图观察,粗纤维无纺布中单根纤维丝上最粗的部位直径不超过其最细部分直径的150%。进一步对粗纤维熔喷布的断裂强力进行检测,测得其断裂强力为40n。蓬松指数为80%。

93.实施例十:

94.一种粗纤维熔喷布的制备方法,包括s1步骤,选择熔融指数为2100g/10min的pp材料和熔融指数为400g/10min的pp材料进行共混。s2步骤,将共混物于挤出机中熔融挤出后,经过计量泵计量和风刀牵引,通过喷丝板熔喷,喷丝板上喷丝孔的直径为0.2mm。喷丝板的长度设置为1350mm,喷丝板上喷丝孔的数量设置有3050个,喷丝孔之间的间距设置为0.6mm,喷丝孔的长径比设置为25,喷丝孔的产率为0.2g/min,这里的喷丝孔产率为单个喷丝孔的产率。在共混物从挤出机中挤出后,形成纤维丝。s3步骤,从喷丝孔内喷出的纤维丝在空气中的路径上受到吹风装置对其进行的横向吹风。横向吹风的温度为150℃,横向吹风的风压设置为0.5mpa,并且横向吹风的角度为75

°

,以此来增加形成粗纤维的概率。同时,在喷丝孔的两侧,均倾斜设置有风刀,两侧的风刀所形成的“v”型夹角的角度为80

°

,并且风刀斜面与喷丝孔所在斜面之间的距离设置为1mm,风刀所产生的热风温度为300℃,风压为200kpa,同时风刀的热风风量为20m3/min。s4步骤,纤维丝在经过横向吹风后,于卷绕网帘上粘合成型,喷丝孔和卷绕网帘之间的距离设置为330mm。在卷绕网帘背离成型一侧设置有吸风装置,并且吸风装置于粗纤维熔喷布成型时同步开启。

95.通过上述方法制得的粗纤维熔喷布,具有550μm的厚度、34g/

㎡

的克重,透气量为7300mm/s,纤维丝的直径为37

‑

40μm,并且在粗纤维熔喷布表面形成致密区和疏松区,致密区的克重为42

㎡

,疏松区的克重为13g/

㎡

,并且经过测量,致密区的面积为61%,疏松区的面积为39%。在疏松区中,形成通孔,通孔的孔径为1.4mm,最小的通孔面积为0.8mm2。疏松区和致密区的中心点之间距离为10mm,且还包括纤维直径为4μm的原纤维,数量占11%。通过电镜图观察,粗纤维无纺布中单根纤维丝上最粗的部位直径不超过其最细部分直径的150%。进一步对粗纤维熔喷布的断裂强力进行检测,测得其断裂强力为40n。蓬松指数为80%。

96.对比例一:

97.一种粗纤维熔喷布的制备方法,包括s1步骤,选择熔融指数为1000g/10min的pp材料和熔融指数为20g/10min的pp材料进行共混。s2步骤,将共混物于挤出机中熔融挤出后,经过计量泵计量和风刀牵引,通过喷丝板熔喷,喷丝板上喷丝孔的直径为0.1mm。喷丝板的长度设置为1000mm,喷丝板上喷丝孔的数量设置有2500个,喷丝孔之间的间距设置为0.3mm,喷丝孔的长径比设置为15,喷丝孔的产率为0.05g/min,这里的喷丝孔产率为单个喷丝孔的产率。在共混物从挤出机中挤出后,形成纤维丝。同时,在喷丝孔的两侧,均倾斜设置有风刀,两侧的风刀所形成的“v”型夹角的角度为60

°

,并且风刀斜面与喷丝孔所在斜面之间的距离设置为0.5mm,风刀所产生的热风温度为180℃,风压为20kpa,同时风刀的热风风量为10m3/min。纤维丝在经过风刀牵引后,于卷绕网帘上粘合成型,喷丝孔和卷绕网帘之间的距离设置为80mm。在卷绕网帘背离成型一侧设置有吸风装置,并且吸风装置于粗纤维熔

喷布成型时同步开启。

98.通过上述方法制得的粗纤维熔喷布,具有500μm的厚度、37g/

㎡

的克重,透气量为7800mm/s,纤维丝的直径为4

‑

8μm,并且在粗纤维熔喷布表面无法形成致密区和疏松区。通过电镜图观察,粗纤维无纺布中单根纤维丝上最粗的部位直径不超过其最细部分直径的150%。进一步对粗纤维熔喷布的断裂强力进行检测,测得其断裂强力为3n。蓬松指数为27%。

99.对比例二:

100.一种粗纤维熔喷布的制备方法,包括s1步骤,选择熔融指数为1300g/10min的pp材料和熔融指数为40g/10min的pp材料进行共混。s2步骤,将共混物于挤出机中熔融挤出后,经过计量泵计量和风刀牵引,通过喷丝板熔喷,喷丝板上喷丝孔的直径为0.2mm。喷丝板的长度设置为1100mm,喷丝板上喷丝孔的数量设置有2600个,喷丝孔之间的间距设置为0.4mm,喷丝孔的长径比设置为16,喷丝孔的产率为0.1g/min,这里的喷丝孔产率为单个喷丝孔的产率。在共混物从挤出机中挤出后,形成纤维丝。同时,在喷丝孔的两侧,均倾斜设置有风刀,两侧的风刀所形成的“v”型夹角的角度为70

°

,并且风刀斜面与喷丝孔所在斜面之间的距离设置为0.6mm,风刀所产生的热风温度为200℃,风压为40kpa,同时风刀的热风风量为12m3/min。纤维丝在经过风刀牵引后,于卷绕网帘上粘合成型,喷丝孔和卷绕网帘之间的距离设置为100mm。在卷绕网帘背离成型一侧设置有吸风装置,并且吸风装置于粗纤维熔喷布成型时同步开启。

101.通过上述方法制得的粗纤维熔喷布,具有600μm的厚度、49g/

㎡

的克重,透气量为5200mm/s,纤维丝的直径为1

‑

4μm,并且在粗纤维熔喷布表面无法形成致密区和疏松区。通过电镜图观察,粗纤维无纺布中单根纤维丝上最粗的部位直径不超过其最细部分直径的150%。进一步对粗纤维熔喷布的断裂强力进行检测,测得其断裂强力为8n。蓬松指数为36%。

102.在本技术中,透气量的测试参考gb/t 24218.15纺织品,非织造布试验方法第15部分:透气性的测定进行检测。克重即裁切一定面积的粗纤维熔喷布,对其进行质量测量,再换算成克重。对于纤维丝直径,使用扫描电子显微镜对熔喷无纺布进行形貌表征后,再利用计算机软件(如matlab、nis

‑

elements等)或手工进行测量。对于断裂强力和断裂伸长率的具体检测方法按照国家标准:gb/t 24218.3

‑

2010,纺织品,非织造布试验方法,第3部分,断裂强力和断裂伸长率的测定(条样法)来进行测量。

103.通过将实施例和对比例进行对比,不难发现实施例中包含s3步骤横向吹风所生产的产品,纤维丝直径明显高于不包含横向吹风步骤所生产的产品。并且通过对粗纤维熔喷布表面的观察,不包含横向吹风步骤所生产的产品其表面未见明显的致密区和疏松区之分。同时,在其余条件均相同的情况下,透气性更差,厚度更厚。

104.实施例十一:

105.如图1所示的一种粗纤维熔喷布滤芯,包括中心杆1和设置于中心杆1外部的过滤层,过滤层沿着中心杆1径向从内向外包括软质介质层、置于软质介质层和中心杆1之间用以阻挡软质介质层被挤压进入中心杆1内部的内阻隔层和设置于软质介质层外部用以包裹软质介质层使其不会轻易散开的外阻隔层,在软质介质层内部设置有用以提供纳污空间的间隔层。本实施例中的软质介质层可为pp介质层或者其他聚合物介质层,更具体地,pp介质

层由pp材质的粗纤维熔喷布带复合支撑网带2卷绕而成,在粗纤维熔喷布带复合支撑网带2时,将支撑网带2的头、尾两端各保留一段未复合的长度。这样在将粗纤维熔喷布带和支撑网带2复合卷绕形成软质介质层时,同时也会形成内阻隔层和外阻隔层。同时复合在粗纤维熔喷布带上的支撑网带2在卷绕后能够提供纳污空间,形成间隔层。进一步在本实施例中,pp粗纤维熔喷布带包括三种不同的精度,三种不同精度的粗纤维熔喷布带分别复合在同一根支撑网带2上,并且精度高的粗纤维熔喷布带在卷绕成滤芯后,更靠近中心杆1设置,以形成梯度过滤。在其他实施例中,也可以根据不同要求选择两种不同精度的粗纤维熔喷布带或四种不同精度的粗纤维熔喷布带或更多。在本实施例中,精度最低的第三熔喷布带2c和精度最高的第一熔喷布带2a复合在支撑网带2的同一侧,而精度处在中间的第二熔喷布带2b则复合在支撑网带2的另一侧,便于机械化连续生产中保证生产效率,当然也可也将不同精度的粗纤维熔喷布带均设置在支撑网带2的同一侧。并且不同精度的粗纤维熔喷布带在支撑网带2上的投影相连。当然也可以是不同精度的粗纤维熔喷布带在支撑网带2上的投影部分重叠或是间隔设置。且精度最高的第一熔喷布带2a厚度设置为600μm,透气量为3000mm/s,精度最低的第三熔喷布带2c厚度设置为550μm,透气量设置为9000mm/s,精度处于最高和最低中间的第二熔喷布带2b厚度设置为600μm,透气量为5000mm/s。在本实施例中,支撑网带2的厚度设置为600μm,并且支撑网带2是网格结构,其网格的编织角度为85

°

。进一步,对制备的滤芯进行拦截效率的检测,选取杂质颗粒大小为300μm的待滤液进行过滤,分别检测待滤液过滤前和过滤后,杂质颗粒的含量发现其拦截效率为99%。

106.实施例十二:

107.如图1所示的一种粗纤维熔喷布滤芯,包括中心杆1和设置于中心杆1外部的过滤层,过滤层沿着中心杆1径向从内向外包括软质介质层、置于软质介质层和中心杆1之间用以阻挡软质介质层被挤压进入中心杆1内部的内阻隔层和设置于软质介质层外部用以包裹软质介质层使其不会轻易散开的外阻隔层,在软质介质层内部设置有用以提供纳污空间的间隔层。本实施例中的软质介质层可为pp介质层或者其他聚合物介质层,更具体地,pp介质层由pp材质的粗纤维熔喷布带复合支撑网带2卷绕而成,在粗纤维熔喷布带复合支撑网带2时,将支撑网带2的头、尾两端各保留一段未复合的长度。这样在将粗纤维熔喷布带和支撑网带2复合卷绕形成软质介质层时,同时也会形成内阻隔层和外阻隔层。同时复合在粗纤维熔喷布带上的支撑网带2在卷绕后能够提供纳污空间,形成间隔层。进一步在本实施例中,pp粗纤维熔喷布带包括三种不同的精度,三种不同精度的粗纤维熔喷布带分别复合在同一根支撑网带2上,并且精度高的粗纤维熔喷布带在卷绕成滤芯后,更靠近中心杆1设置,以形成梯度过滤。在其他实施例中,也可以根据不同要求选择两种不同精度的粗纤维熔喷布带或四种不同精度的粗纤维熔喷布带或更多。在本实施例中,精度最低的第三熔喷布带2c和精度最高的第一熔喷布带2a复合在支撑网带2的同一侧,而精度处在中间的第二熔喷布带2b则复合在支撑网带2的另一侧,便于机械化连续生产中保证生产效率,当然也可也将不同精度的粗纤维熔喷布带均设置在支撑网带2的同一侧。并且不同精度的粗纤维熔喷布带在支撑网带2上的投影相连。当然也可以是不同精度的粗纤维熔喷布带在支撑网带2上的投影部分重叠或是间隔设置。且精度最高的第一熔喷布带2a厚度设置为675μm,透气量为4000mm/s,精度最低的第三熔喷布带2c厚度设置为700μm,透气量设置为7500mm/s,精度处于最高和最低中间的第二熔喷布带2b厚度设置为700μm,透气量为6000mm/s。在本实施例

中,支撑网带2的厚度设置为675μm,并且支撑网带2是网格结构,其网格的编织角度为90

°

。进一步,对制备的滤芯进行拦截效率的检测,选取杂质颗粒大小为150μm的待滤液进行过滤,分别检测待滤液过滤前和过滤后,杂质颗粒的含量发现其拦截效率为98%。

108.实施例十三:

109.如图1所示的一种粗纤维熔喷布滤芯,包括中心杆1和设置于中心杆1外部的过滤层,过滤层沿着中心杆1径向从内向外包括软质介质层、置于软质介质层和中心杆1之间用以阻挡软质介质层被挤压进入中心杆1内部的内阻隔层和设置于软质介质层外部用以包裹软质介质层使其不会轻易散开的外阻隔层,在软质介质层内部设置有用以提供纳污空间的间隔层。本实施例中的软质介质层可为pp介质层或者其他聚合物介质层,更具体地,pp介质层由pp材质的粗纤维熔喷布带复合支撑网带2卷绕而成,在粗纤维熔喷布带复合支撑网带2时,将支撑网带2的头、尾两端各保留一段未复合的长度。这样在将粗纤维熔喷布带和支撑网带2复合卷绕形成软质介质层时,同时也会形成内阻隔层和外阻隔层。同时复合在粗纤维熔喷布带上的支撑网带2在卷绕后能够提供纳污空间,形成间隔层。进一步在本实施例中,pp粗纤维熔喷布带包括三种不同的精度,三种不同精度的粗纤维熔喷布带分别复合在同一根支撑网带2上,并且精度高的粗纤维熔喷布带在卷绕成滤芯后,更靠近中心杆1设置,以形成梯度过滤。在其他实施例中,也可以根据不同要求选择两种不同精度的粗纤维熔喷布带或四种不同精度的粗纤维熔喷布带或更多。在本实施例中,精度最低的第三熔喷布带2c和精度最高的第一熔喷布带2a复合在支撑网带2的同一侧,而精度处在中间的第二熔喷布带2b则复合在支撑网带2的另一侧,便于机械化连续生产中保证生产效率,当然也可也将不同精度的粗纤维熔喷布带均设置在支撑网带2的同一侧。并且不同精度的粗纤维熔喷布带在支撑网带2上的投影相连。当然也可以是不同精度的粗纤维熔喷布带在支撑网带2上的投影部分重叠或是间隔设置。且精度最高的第一熔喷布带2a厚度设置为750μm,透气量为3000mm/s,精度最低的第三熔喷布带2c厚度设置为800μm,透气量设置为6000mm/s,精度处于最高和最低中间的第二熔喷布带2b厚度设置为850μm,透气量为5000mm/s。在本实施例中,支撑网带2的厚度设置为750μm,并且支撑网带2是网格结构,其网格的编织角度为95

°

。进一步,对制备的滤芯进行拦截效率的检测,选取杂质颗粒大小为15μm的待滤液进行过滤,分别检测待滤液过滤前和过滤后,杂质颗粒的含量发现其拦截效率为97%。

110.进一步,为了更直观的说明本发明申请中所要求保护的方案相比对比例的优势,在将熔喷布卷绕制备成滤芯时采用一种熔喷布进行卷绕(将滤芯进行简化设置,以放大不同的效果)。选择通过实施例一的方法制备的熔喷布,将其和支撑网带进行复合,并且同时卷绕在中心杆外部。通过对熔喷布和支撑网带的相对位置的设置,使得卷绕后能形成靠近中心杆内侧的内阻隔层和最外侧的外阻隔层,在外阻隔层上热焊进行固定。支撑网带是网格结构,其网格的编织角度为95

°

。更进一步,对制备的滤芯进行拦截效率的检测,选取杂质颗粒大小为150μm的待滤液进行过滤,待滤液为锂电池浆料,粘度为5000cps,在1mpa的压力下进行过滤,分别检测待滤液过滤前和过滤后,杂质颗粒的含量发现其拦截效率为98%,并且测得其压差为0.3mpa。

111.再选择通过对比例一的方法制备的熔喷布,将其和支撑网带进行复合,并且同时卷绕在中心杆外部。通过对熔喷布和支撑网带的相对位置的设置,使得卷绕后能形成靠近中心杆内侧的内阻隔层和外侧的外阻隔层,在外阻隔层上热焊进行固定。支撑网带是网格

结构,其网格的边直角度为95

°

。更进一步,对制备的滤芯进行拦截效率的检测,选取杂质颗粒大小为150μm的待滤液进行过滤,待滤液为锂电池浆料,粘度为5000cps,在1mpa的压力下进行过滤,分别检测待滤液过滤前和过滤后,杂质颗粒的含量发现其拦截效率为88%,并且测得其压差为0.3mpa。

112.通过对比,不难发现使用本技术方案制备的粗纤维熔喷布相比通过对比例一的方案制备的粗纤维熔喷布来说,在对杂志颗粒的拦截效率以及整体的使用寿命、流速等性能均得到了提升。

113.以上已详细描述了本发明的较佳实施例,但应理解,在阅读了本发明的上述讲授内容之后,本领域技术人员可以对本发明作各种改动或修改。这些等价形式同样落于本技术所附权利要求书所限定的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。