1.本发明属于疏水材料技术领域,具体涉及一种无氟无颗粒的疏水织物的制备方法和应用。

背景技术:

2.在工业生产和溢油事故中,会产生大量含油废水,含油废水会对环境造成污染,对人类健康造成影响。因此,如何高效持久的分离含油污水,完成大量含油废水的分离,已成为一项紧迫的挑战。研究表明,以超疏水材料为代表的极端湿润材料被认为是一种简便、有效且持久的油水分离方法。

3.受大自然的启发,制备超疏水材料的两个关键因素是微纳米尺度粗糙结构的构建和低表面能物质的改性,二者相辅相成。随着对超疏水材料的不断深入研究,一系列产品用于含油废水的处理,极大地方便了我们的生活。但是随着需求的不断提高,也暴露出一些不足,诸如材料制作成本高昂、工艺复杂、分离效率低、可重复利用性差、对环境不友好等问题。因此,采用工艺简单,材料廉价,绿色低成本制备出性质稳定,可高效分离油水混合物的超疏水材料对于实际应用和环境保护有着至关重要的意义。

4.目前,制备超疏水材料所需微纳米形貌的一般方法是添加微米或纳米颗粒。然而,与高成本的纳米颗粒相结合会增加成本,纳米颗粒可能也会对基板的原始物理性能产生不良影响。且,纳米颗粒很容易被剥离,导致弱的超疏水性和潜在的毒性。含氟化合物由于其表面能低,被广泛应用于微/纳米级粒子表面改性或分子氟化。然而,由于氟化合物对生物和环境的危害,一直受到限制。

5.同时市面上的超疏水材料的使用寿命较低,大量的含油废水的处理对超疏水材料是一个极大的挑战。大量的消耗超疏水材料,增加了含油废水的处理成本。

6.因此,亟需提供一种无氟无颗粒的疏水织物的制备方法,制备的疏水织物能够有效分离油水,且材料使用寿命高,耐久性、重复利用性强。

技术实现要素:

7.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种无氟无颗粒的疏水织物的制备方法,制备的疏水织物能够有效分离油水,且材料耐久性、重复利用性强。

8.具体的,一种无氟无颗粒的疏水织物的制备方法,包括以下步骤:

9.将具有微纳米结构的织物浸泡于有机硅改性聚氨酯的乳液中,干燥,固化,制得所述疏水织物;

10.其中,所述有机硅改性聚氨酯的制备方法如下:依次使用双端双羟基硅油和含有二硫键的二硫化物与异氰酸酯反应,制得所述有机硅改性聚氨酯。

11.优选的,所述有机硅改性聚氨酯的制备方法如下:

12.(1)将双端双羟基硅油、聚二元醇、亲水剂和交联剂搅拌,加入二异氰酸酯,得混合

液;

13.(2)向步骤(1)中所述混合液中加入催化剂,混合,恒温反应,得一次反应液;

14.(3)向步骤(2)中所述一次反应液中加入二硫化物,恒温反应,得二次反应液;

15.(4)向步骤(3)中所述二次反应液中加入交联剂,恒温反应,制得所述有机硅改性聚氨酯。

16.优选的,所述具有微纳米结构的织物在浸泡之前先清洗至中性。

17.优选的,所述清洗过程为先使用十二烷基苯磺酸钠和碳酸钠溶液洗涤所述具有微纳米结构的织物,然后用去离子水冲洗所述具有微纳米结构的织物至表面ph约为7。织物表面呈中性,有利于有机硅改性聚氨酯的结合,且结合力强,对溶剂、水洗均具有一定耐受性;酸性或者碱性的织物对有机硅改性聚氨酯涂层有一定的腐蚀作用,不利于结合。

18.优选的,所述具有微纳米结构的织物为棉织物。进一步优选的,所述具有微纳米结构的织物为40支棉织物。

19.优选的,所述有机硅改性聚氨酯的乳液中所述有机硅改性聚氨酯的质量浓度为5

‑

20%;进一步优选的,所述有机硅改性聚氨酯的乳液中所述有机硅改性聚氨酯的质量浓度为5

‑

15%。

20.优选的,所述浸泡的时间为10

‑

40min;进一步优选的,所述浸泡的时间为10

‑

30min。

21.优选的,所述干燥的温度为60

‑

90℃,所述干燥的时间为1

‑

3h;进一步优选的,所述干燥的温度为70

‑

85℃,所述干燥的时间为1.5

‑

2.5h。

22.优选的,所述固化的温度为140

‑

170℃,所述固化的时间为0.5

‑

2小时;进一步优选的,所述固化的温度为150

‑

170℃,所述固化的时间为0.5

‑

1.5小时。

23.优选的,在所述有机硅改性聚氨酯的制备中,所述双端双羟基硅油、聚二元醇、亲水剂和交联剂均进行进行脱水处理,减少水分对反应的影响。具体的,向双端双羟基硅油、聚二元醇、亲水剂和交联剂加入搅拌子,于100

‑

140℃下,真空脱水1

‑

3h。

24.优选的,在所述有机硅改性聚氨酯的制备中,步骤(1)中聚二元醇选自聚四氢呋喃二醇、聚丙二醇、聚碳酸酯二醇、聚己内酯二醇或聚乙二醇中的至少一种。聚乙二醇能够提高有机硅改性聚氨酯的粘附性,有利于有机硅改性聚氨酯附着于具有微纳米结构的织物,提高疏水织物的化学耐久性和机械稳定性。

25.优选的,在所述有机硅改性聚氨酯的制备中,步骤(1)中所述二异氰酸酯选自异佛尔酮二异氰酸酯(ipdi)、甲苯二异氰酸酯(tdi)、二苯基甲烷二异氰酸酯(mdi)、二环己基甲烷二异氰酸酯(hmdi)、六亚甲基二异氰酸酯(hdi)或赖氨酸二异氰酸酯(ldi)中的一种。发明人发现,异氰酸酯的结构越规整,对称性好,合成的有机硅改性聚氨酯的粘结性越好,有利于附着于具有微纳米结构的织物上,且结合力强;同时,异氰酸酯的结构越规整,对称性好,其自修复性能、力学性能越好,能够提升疏水织物的耐久性、重复利用性强。

26.优选的,在所述有机硅改性聚氨酯的制备中,步骤(1)中所述双端双羟基硅油的分子量为500

‑

1500。

27.优选的,在所述有机硅改性聚氨酯的制备中,步骤(1)中所述亲水剂为二羟甲基丙酸和/或二羟甲基丁酸。

28.优选的,在所述有机硅改性聚氨酯的制备中,步骤(2)中所述催化剂为二月桂酸二

丁基锡、辛酸亚锡或三亚乙基二胺中的至少一种。

29.优选的,在所述有机硅改性聚氨酯的制备中,步骤(3)中所述二硫化物为2

‑

羟乙基二硫化物、2,2

‑

二硫代二苯甲酸或3.3

‑

二羟基二苯二硫醚中的至少一种。

30.优选的,在所述有机硅改性聚氨酯的制备中,所述二硫化物的质量占参与反应的原料的总质量的1%

‑

10%。

31.优选的,在所述有机硅改性聚氨酯的制备中,所述二硫化物的质量占参与反应的原料的总质量的1%

‑

3%。此时,制得有机硅改性聚氨酯附着在织物上,能够增强织物的机械强度,如抗拉伸强度。

32.优选的,在所述有机硅改性聚氨酯的制备中,所述二硫化物的质量占参与反应的原料的总质量的4%

‑

7%。此时,制得有机硅改性聚氨酯附着在织物上,能够同时增强织物的机械强度和自修复能力。

33.优选的,所述二硫化物的质量占参与反应的原料的总质量的7%

‑

10%。此时,制得有机硅改性聚氨酯附着在织物上,能够显著提升织物的自修复能力。

34.优选的,在所述有机硅改性聚氨酯的制备中,步骤(4)中所述交联剂为含羟基的化合物;进一步优选的,所述交联剂为多元醇或羟基硅油。如采三羟基丙烷、单羟基硅油等。

35.优选的,步骤(2)、步骤(3)和步骤(4)中所述恒温反应的温度为70

‑

90℃;进一步优选的,所述恒温反应的温度为80

‑

90℃。

36.一种疏水织物,由上述方法制得;所述疏水织物的表面平均粗糙度大于25nm,根平均粗糙度大于32nm。

37.所述疏水织物在分离含油废水中的应用。

38.本发明通过在具有微纳米结构的织物上涂覆有机硅改性聚氨酯,引入自愈合修复功能,提高超疏水材料的使用寿命。这不仅减少了资源的浪费,节约了成本,而且避免了超疏水材料沦为废弃垃圾,降低了对环境的危害。

39.相对于现有技术,本发明的有益效果如下:

40.(1)本发明采用具有微纳米结构的织物和有机硅改性聚氨酯制备得到疏水织物,在聚氨酯分子中,首先引入了具有低表面能的双端双羟基硅油,然后接入含有二硫键的二硫化物,制得有机硅改性聚氨酯;将有机硅改性聚氨酯附着在具有微纳米结构的织物的表面,经过热处理后,部分收缩形成微球状粘附在棉织物表面,从而提升了棉织物表面的粗糙度,达到了超疏水的效果使该疏水织物对不同类型油水混合物均具有高渗透通量和分离效率。且利用有机硅改性聚氨酯自修复性能,该疏水织物具有优异的材料耐久性、重复利用性。该疏水织物的使用寿命在4800次以上,在严重磨损的情况下,仍旧有600次以上的使用寿命。

41.(2)本发明提供的制备方法仅通过浸泡即可制备出疏水织物,该方法简便、高效、经济、环保,制得的疏水织物能有效实现油水分离,且无氟无颗粒,更易工业化。

42.(3)本发明制备的疏水织物能够广泛用于含油废水分离中。

附图说明

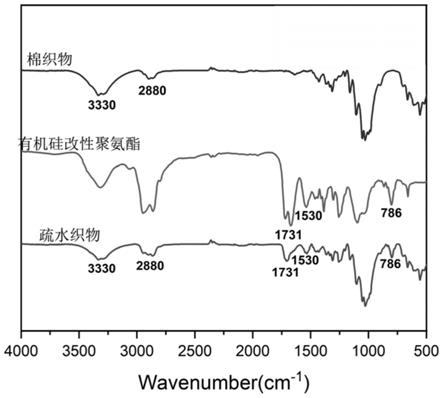

43.图1为实施例1中棉织物、有机硅改性聚氨酯和实施例2中疏水织物的红外光谱图;

44.图2为实施例3中棉织物的xps光谱图;

45.图3为实施例3中疏水织物的xps光谱图;

46.图4为实施例3中棉织物的c1s图;

47.图5为实施例3中疏水织物的c1s图;

48.图6为实施例3中疏水织物的si2p图;

49.图7为实施例3中棉织物、疏水织物的afm二维图像、三维图像;

50.图8为实施例3中疏水织物形成、破坏、自修复各阶段的扫描电镜图;

51.图9为实施例3中棉织物、疏水织物对水、茶、咖啡的疏水情况图;

52.图10为实施例3中棉织物、疏水织物对牛奶、染色水、墨水的疏水情况图;

53.图11为实施例3中疏水织物、棉织物的疏水情况比较图;

54.图12为实施例3中疏水织物的化学耐久性测试图;

55.图13为实施例3中疏水织物的机械稳定性测试图;

56.图14为实施例3中疏水织物的油水分离过程图;

57.图15为利用实施例3中疏水织物制作海上原油泄漏回收装置的模拟图;

58.图16为实施例3中疏水织物对不同类型油水混合物的渗透通量及分离效率图;

59.图17为实施例3中疏水织物在不同循环分离次数后的分离效率图;

60.图18为实施例3中疏水织物在不同循环分离次数后的接触角的变化图;

61.图19为实施例3中疏水织物在水洗循环过程中的自修复行为及接触角的变化图;

62.图20为实施例3中疏水织物在磨损加热循环过程中水接触角的变化。

具体实施方式

63.为了让本领域技术人员更加清楚明白本发明所述技术方案,现列举以下实施例进行说明。需要指出的是,以下实施例对本发明要求的保护范围不构成限制作用。

64.以下实施例中所用的原料、试剂或装置如无特殊说明,均可从常规商业途径得到,或者可以通过现有已知方法得到。

65.实施例1

66.一种有机硅改性聚氨酯的制备方法,包括以下步骤:

67.将已脱水的100g聚四氢呋喃二醇(ptmg)、100g双端双羟基硅油(pdms)、30g二羟甲基丙酸(dmpa)、3g三羟基丙烷(tmp)加入到三口烧瓶当中,并在65℃下搅拌30分钟。在搅拌过程下,加入160g异佛尔酮二异氰酸酯(ipdi)和30克已脱水的n,n

‑

二甲基甲酰胺(n,n

‑

二甲基甲酰胺溶剂,用4a分子筛干燥24

‑

72小时)。然后将0.3g二月桂酸二丁基锡(dbtdl)滴加到上述体系当中,混合均匀后,将反应体系的温度升至85℃,恒温反应120min,测量反应体系中剩余的nco含量。然后加入2

‑

羟乙基二硫化物21g到反应体系中继续反应2个小时。反应结束后,加入3g三羟基丙烷,继续反应2个小时,制得有机硅改性聚氨酯。

68.一种有机硅改性聚氨酯分散液(有机硅改性聚氨酯的乳液)的制备方法,包括以下步骤:

69.将上述制得的有机硅改性聚氨酯的温度降至45℃,加入22g三乙胺,反应30min,进行中和成盐,使反应体系呈中性,然后在45℃高速搅拌下,加入800g蒸馏水乳化分散,得到固含量为30%

‑

40%的有机硅改性聚氨酯分散液(有机硅改性聚氨酯的乳液)。

70.实施例2

71.一种有机硅改性聚氨酯的制备方法,包括以下步骤:

72.将已脱水的110g聚乙二醇(peg)、100g双端双羟基硅油(pdms)、20.1g二羟甲基丙酸(dmpa)加入到三口烧瓶当中,并在65℃下搅拌30分钟。在搅拌过程下,加入117.7g六亚甲基二异氰酸酯(hdi)和200g已脱水的n,n

‑

二甲基甲酰胺(n,n

‑

二甲基甲酰胺溶剂,用4a分子筛干燥24

‑

72小时)。然后将0.3g二月桂酸二丁基锡(dbtdl)滴加到上述体系当中,混合均匀后,将反应体系的温度升至85℃,恒温反应90min,测量反应体系中剩余的nco含量。然后加入2

‑

羟乙基二硫化物11.4到反应体系中继续反应2个小时。反应结束后,加入5g三羟基丙烷,继续反应2个小时,制得有机硅改性聚氨酯。

73.一种有机硅改性聚氨酯分散液((有机硅改性聚氨酯的乳液)的制备方法,包括以下步骤:

74.将上述制得的有机硅改性聚氨酯的温度降至45℃,加入15.2g三乙胺,反应30min,进行中和成盐,使反应体系呈中性,然后在45℃高速搅拌下,加入600g蒸馏水乳化分散,得到固含量为30%

‑

40%的有机硅改性聚氨酯分散液(有机硅改性聚氨酯的乳液)。

75.实施例3

76.一种疏水织物的制备方法,包括以下步骤:

77.首先将40支棉织物裁剪成5cm

×

5cm规格,然后使用60%的十二烷基苯磺酸钠和碳酸钠溶液洗涤棉织物,以去除棉织物表面上的杂质。接着使用去离子水冲洗干净,洗涤至织物表面ph约为7,放入80℃的恒温干燥箱,干燥3h。再将实施例1制得的有机硅改性聚氨酯配成质量浓度为10%的有机硅改性聚氨酯的乳液,用分散机分散均匀,备用。取出烘干好了的棉织物,将其浸泡在制好的分散液中,20min后取出,放入80℃的恒温干燥箱中热处理2小时。最后,将处理好的棉织物在160℃固化1小时,即得到疏水织物。

78.实施例4

79.一种疏水自愈合织物的制备方法,包括以下步骤:

80.首先将40支棉织物裁剪成5cm

×

5cm规格,然后使用60%的十二烷基苯磺酸钠和碳酸钠溶液洗涤棉织物,以去除棉织物表面上的杂质。接着使用去离子水冲洗干净,洗涤至织物表面ph约为7,放入60℃的恒温干燥箱,干燥3h。再将实施例1制得的有机硅改性聚氨酯配成质量浓度为10%的有机硅改性聚氨酯的乳液,用分散机分散均匀,备用。取出烘干好了的棉织物,将其浸泡在制好的分散液中,30min后取出,放入80℃的恒温干燥箱中热处理3小时。最后,将处理好的棉织物在180℃固化0.5小时,即得到疏水自愈合织物。

81.对实施例3制得的疏水织物进行效果测试。

82.1.产品效果测试方法

83.(1)结构表征

84.包括傅里叶红外分析、原子力显微镜和sem分析。

85.(2)接触角测试

86.采用东莞晟鼎精密仪器有限公司的jc200a型静态接触角测试仪对样品的润湿性进行测试。测试时所取水滴的体积为5μl,并在同一待测样品的表面上选取5个不同位置进行测量,平行测试5次。

87.(2)油水分离测试

88.采用自制的油水分离装置进行油水分离实验。将所制备的有机硅聚氨酯棉织物作

为滤膜。用金属夹将其固定在两个玻璃管间,选用不同的种类的油/水混合物,如二碘甲烷/水、二氯甲烷/水、氯仿/水、正己烷/水、石油醚/水,分别使用亚甲基蓝染色水相,油红o染色油相。然后量取24ml的油/水混合物(油相:水相=1:1),倒入上述自制的油水分离装置中,并用相机记录油水分离过程。疏水织物的油水分离效率计算公式如下所示:

89.分离率=m1/m0×

100%。

90.式中:m0为分离前的油的质量,单位为g;m1为分离后的油的质量,单位为g。

91.(3)化学耐久性测试

92.分别将样品分别浸泡在盐酸(ph=1

‑

2)、氢氧化钠溶液(ph=12

‑

13)、水、正己烷、乙醇中24h,随后用去离子水清洗干净并用吹风机吹干。最后测量样品的静态接触角,以评估疏水织物的化学耐久性。

93.(4)机械耐久性测试

94.以240目砂纸为磨损材料,以质量为100g的砝码为磨损压力,朝同一方向以相同速度移动样品,以移动10cm为一个周期,重复进行多次磨损循环后,测量磨损样品的静态接触角,以评估疏水织物的机械耐久性。

95.2.疏水织物的结构表征如下:

96.(1)傅立叶红外光谱图分析

97.图1为棉织物、有机硅改性聚氨酯、疏水织物的红外光谱图。如图1所示,在棉织物的红外光谱图上,3330cm

‑1和2880cm

‑1分别是不饱和碳上的c

‑

h键伸缩振动吸收峰和饱和碳上的c

‑

h键伸缩振动吸收峰。在固化的疏水织物上,这两个峰依然存在。在疏水织物上的红外光谱图中还出现了原属于有机硅改性聚氨酯的1731cm

‑1处c

‑

o键伸缩振动吸收峰、1530cm

‑1处

‑

nh键变形伸缩振动吸收峰和786cm

‑1处si

‑

c键伸缩振动吸收峰,且峰的强度降低,证明了有机硅改性聚氨酯成功的固化在了棉织物的纤维表面上。

98.(2)元素组成分析

99.图2为棉织物的xps光谱图,由图2可知,棉织物含有c、o两种元素。图3为疏水织物的xps光谱图,由图4可知,当有机硅改性聚氨酯在棉织物表面固化后,在153.2ev、102.2ev和163.2ev处分别检测到了si2p、si2s和s2p的信号,表明了棉织物的纤维表面存在已固化的有机硅改性聚氨酯。

100.为了进一步探究,对棉织物和疏水织物的si2p和c1s进行高分辨图谱分析。其中,图4为棉织物的c1s图,由图4可知,棉织物的c1s可以曲线拟合o

‑

c

‑

o、c

‑

o和c

‑

c/c

‑

h的典型特征峰,其结合能为287ev、285ev、282.6ev。图5为疏水织物的c1s图,由图5可知,疏水织物仍具有o

‑

c

‑

o、c

‑

o和c

‑

c/c

‑

h的典型特征峰。图6疏水织物的si2p图,由图6可知,疏水织物的si2p可以曲线拟合si

‑

o

‑

si、si

‑

c的典型特征峰,其结合能为101ev、103ev。这说明了有机硅改性聚氨酯已经成功固化在棉织物的纤维表面上。

101.进一步研究棉织物与疏水织物的元素含量分布情况,结果见表1。

102.表1疏水织物的元素含量分布表

[0103] 棉织物疏水织物c55.41%41.52%044.59%42.33%si016.15

s01.01

[0104]

由表1可知,疏水织物相对于原始棉织物,c元素含量下降到41.52%,o元素下降到41.33%,而si元素含量由0上升到16.15%,s元素含量由0上升到1.01%。元素含量的变化进一步证明了有机硅改性聚氨酯固化在棉织物表面,赋予了棉织物优异的疏水性能和自修复性能。

[0105]

(3)afm分析结果

[0106]

afm分析利用原子力显微镜进一步探究棉织物和疏水织物的微观表面结构。图7为棉织物和疏水织物的afm二维图像、三维图像,图7中a为棉织物的afm二维图像,图7中b为疏水织物的afm二维图像,图7中c为棉织物的afm三维图像,图7中d为疏水织物的afm三维图像。由图7中a、c与图7中b、d对比可知,棉织物的表面相对光滑,疏水织物比棉织物的粗糙度要大得多。棉织物表面相对比较平整,有部位凸起与凹陷,整体起伏不大,其平均粗糙度为4.355nm,根平均粗糙度为6.622nm。而疏水织物表面沟壑纵横,凸起遍布整个表面,凸起间的凹陷部分也要深得多。这是因为附着在棉织物表面的有机硅改性聚氨酯经过热处理后,部分收缩形成微球状粘附在棉织物表面,从而提升了棉织物表面的粗糙度,达到了疏水的效果。疏水织物表面平均粗糙度提升至26.972nm,根平均粗糙度达到了34.769nm。从两者的三维图像能够直观地看出棉织物与疏水织物的粗糙度差异。

[0107]

(4)sem分析

[0108]

图8疏水织物形成、破坏、自修复各阶段的扫描电镜图。图8中a为棉织物、疏水织物、疏水织物遭破坏和自修复时,接触水的照片;图8中b为棉织物、疏水织物、疏水织物遭破坏和自修复时,接触水的sem图。

[0109]

如图8所示,疏水织物的水接触角能达到150

°

。这是因为40支棉织物的粗糙度比较大,当有机硅改性聚氨酯的乳液固化在棉织物上时,在其表面与棉纤维结合,形成部分微纳结构。而有机硅改性聚氨酯的合成引入了低表面能的双端双羟基硅油(pdms),所以疏水织物具有优异的疏水性能。为了从微观层面更好地了解改性棉织物涂层的形貌,对各个阶段的棉织物进行扫描电镜分析,棉织物的表面非常光滑,只有一些固有的皱褶,当水滴滴在上面能够完全浸入。疏水织物的表面可以看到许多小凸起,而棉织物表面凹凸不平,和这些小凸起形成微纳米结构。有机硅改性聚氨酯本身引入的有机硅赋予了涂层表面低的表面能,两者结合,就达到了超疏水的效果。当涂层表面遭到破坏,微纳结构消失,水滴又能够再次浸入。二硫键的引入,赋予了疏水织物自修复的效果。在80℃愈合半小时后,微纳结构恢复。从图8中可以看出,恢复后的涂层表面出现了许多凹陷,进一步提高了涂层的粗糙程度,超疏水性能又得到了恢复。

[0110]

3.疏水织物的性能检测结果

[0111]

图11为疏水织物与原始棉织物的疏水情况比较图,图11中,烧杯中为水,漂浮的织物为疏水织物(hydrophobic fabric),沉在杯底的为棉织物(raw cotton fabric)。由图8可知,棉织物具有亲水性能,所以很快地沉入水底。但所制备的疏水织物,因本身的疏水性能,当把疏水织物浸入水中时,织物表面形成一层固体

‑

液

‑

气体界面,排斥水进入,可以漂浮在水面上。

[0112]

为了进一步比较疏水织物与棉织物的疏水性能,以日常使用的各种液滴作为实验对象,如水、茶、染色水、牛奶、墨水、咖啡。图9为棉织物和疏水织物对水、茶、咖啡的疏水情

况图;图10为棉织物和疏水织物对牛奶、染色水、墨水的疏水情况图。由图9和图10可知,各种液滴均能长时间停留在疏水织物上。但对于棉织物来说,其本身具有亲水性,且毛细管效应的存在,导致各种液滴均快速渗透原始棉织物,在织物上留下各种痕迹。本发明制备的疏水织物具有良好的疏水性能和实际应用价值。

[0113]

进一步测试疏水织物的化学耐久性,将疏水织物浸泡在正己烷、盐酸、乙醇、氢氧化钠、去离子水溶液中24h后,分别测试水接触角。图12为疏水织物的化学耐久性测试图,图12中横坐标依次为正己烷(n

‑

hexane)、盐酸(hcl)、乙醇(ethanol)、氢氧化钠(naoh)、去离子水(water)纵坐标为水接触角。由图13可知,疏水织物浸泡在正己烷、盐酸、乙醇、氢氧化钠、去离子水溶液中24h后,静态接触角的值分别为153

°

、148

°

、144

°

、147

°

、156

°

,均保持在较高水平。其中浸泡在乙醇溶液中的疏水织物,接触角相较于其他偏小,其原因是乙醇部分溶解了疏水织物表面上的有机硅聚氨酯。这说明了所制备的疏水织物具有良好的化学耐久性。

[0114]

图13为疏水织物的机械稳定性测试图,图13中,横坐标为摩擦次数,纵坐标为水接触角。由图13可以看出,疏水织物经过800次循环摩擦后,水接触角仅从148

°

下降到了143

°

,仍能保持良好的疏水性能。这是由于有机硅改性聚氨酯具有优异的耐磨性能,疏水织物表面上附着着一层有机硅改性聚氨酯时,大大改善了织物的耐磨性能。同时,疏水织物表面上构筑的微纳米级别粗糙度,不易在循环摩擦过程中被破坏。因此,本发明制备的疏水织物具有良好的机械稳定性。

[0115]

图14为利用疏水织物的进行油水分离的过程图,图14中,从左往右依次为开始前、分离中和分离后的状态,由图14可知,本发明制备的疏水织物能够进行良好的油水分离。图15为利用实施例2中疏水织物制作海上原油泄漏回收装置的模拟图,利用该装置,疏水织物对不同类型的油水混合物均能进行良好的分离

[0116]

进一步测试疏水织物在不同类型的油水混合物分离过程中的渗透通量及分离效率。图16为疏水织物对不同类型油水混合物的渗透通量及分离效率图,图16中,横坐标分别为二氯乙烷/水混合物(dichloroethane)、、三氯甲烷/水混合物(chloroform)、大豆油/水混合物(soybean oil)、甲苯/水混合物(toluene)和正己烷/水混合物(n

‑

hexane),左边纵坐标为渗透通量,右边纵坐标为分离效率。由图16可知,本发明提供的疏水织物对不同类型的油水混合物的分离效率均在98%以上,且渗透通量均在15000l

·

m2·

h

‑1以上,这表明了本发明提供的疏水织物具有良好的油水分离效果。其中二氯乙烷/水混合物的分离效率最高达到99.3%,且渗透通量达到21866l

·

m2·

h

‑1。以上结果表明,本发明提供的疏水织物不仅有良好的疏水性能,而且具有不错的油水分离能力,能够有效地应用于油水分离领域,这在实际应用中具有重要意义。

[0117]

为了测试疏水织物在油水分离过程中的耐久性,进行油水分离循环试验。记录不同油水分离循环次数后,本发明提供的疏水织物的分离效率及其接触角的变化。图17为疏水织物在不同循环分离次数后的分离效率图,图17中横坐标为循环次数,纵坐标为分离效率。图18为循环后接触角的变化图。由图17、图18可以看出,即使分离了60个周期后,本发明提供的疏水织物仍保持较高的分离效率,且疏水织物的水接触角基本没有明显变化,仍在140

°

以上。这说明本发明提供的疏水织物具有良好耐久性能。

[0118]

考虑到织物本身具有的自修复性能,进行水洗试验来探究疏水织物的使用极限。

图19为疏水织物在水洗循环过程中的自修复行为及接触角的变化图,图19中横坐标为水洗次数,纵坐标为接触角,图19中曲线水洗后后和自修复后的接触角。由图19可知,在水洗80次以后,因为有机硅改性聚氨酯涂层的损失,自修复后的疏水织物接触角相较于测试前降低了5

°

,这说明疏水织物具有较强的耐水洗性能和自修复性能。疏水织物的使用寿命在4800次以上。

[0119]

为了得到更全面的数据,对疏水织物做了磨损加热循环试验。图20为疏水织物在磨损加热循环过程中水接触角的变化,图20中,横坐标为加热循环次数,纵坐标为水接触角。由如20可知,将疏水织物磨损到水接触角为0

°

的程度,再进行加热自修复,在10次循环以后,疏水织物的水接触角仍旧能够恢复到140

°

以上。本发明提供的疏水织物在严重磨损的情况下,仍旧有600次以上的使用寿命。

[0120]

对实施例4制得的疏水织物进行效果测试,具有类似的效果,疏水织物的使用寿命在4800次以上。将疏水织物磨损到水接触角为0

°

的程度,再进行加热自修复,在10次循环以后,疏水织物的水接触角仍旧能够恢复到140

°

以上。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。