1.本发明涉及纺织技术领域,特别是涉及一种染色牛仔面料及其制备方法。

背景技术:

2.牛仔面料的缩水率比一般织物小,质地紧密、厚实,且色泽鲜艳,织纹清晰,深受广大消费者的喜爱。传统技术中,一般通过对经纱进行染色使牛仔面料具有鲜艳的颜色,通常采用经靛蓝染料和硫化染料染色处理的纱线作为经纱,本色棉纱作为纬纱,采用三上一下的右斜纹组织交织而成的粗制斜纹布。由于靛蓝染料和硫化染料都是不溶于水的染料,在染色的过程中先通过还原剂将靛蓝染料和硫化染料还原成可溶性的染料,上染之后又会氧化成不溶于水的染料,因此,色牢度低,后续需要消耗大量的化学品助剂以提高色牢度。例如,棉纤维在染色的过程中,由于棉纤维在水溶液中表面带负电荷,而硫化染料、酸洗染料、活性染料等在水溶液中电离后同样带负电荷,棉纤维与染料间相互排斥,加大了染料吸附上染的难度,因此,染色过程中需要加入大量的盐,且需要提高染色温度,以提高染料的上染率和固色率。此外,靛蓝染料的色谱不全,硫化染料的色光偏暗,色牢度差,难以满足消费者的需求。

3.因此,现有技术仍有待改善。

技术实现要素:

4.基于此,本发明提供了一种染色牛仔面料及其制备方法,该染色牛仔面料的制备方法中,无需添加额外的盐、在较温和的条件下就能获得色牢度高、具有色经白纬或条纹效果的染色牛仔面料。

5.本发明的技术方案如下。

6.本发明的一方面,提供了一种染色牛仔面料的制备方法,包括以下步骤:

7.将经纱和纬纱进行编织,得到牛仔编织物;其中,所述经纱和所述纬纱中的一者采用阳离子改性纱线,另一者采用未经阳离子改性的纱线;

8.将所述牛仔编织物浸渍于染料中,于10℃~50℃下进行上染,然后固色;

9.其中,所述染料选自均三嗪型活性染料和阿苏特的速特丽染料中的至少一种。

10.在其中一些实施例中,上染的步骤的处理时间为20min~60min。。

11.在其中一些实施例中,在上染的步骤中,所述染料的浓度为0.5wt%~5wt%;和/或

12.所述牛仔编织物和所述染料的浴比为1:(3~30)。

13.在其中一些实施例中,所述经纱采用阳离子改性纱线,所述纬纱采用未经阳离子改性的纱线。

14.在其中一些实施例中,所述固色是在固色液中进行,所述皂洗液的浓度为1wt%~3wt%,浴比为1:(3~30);和/或

15.所述固色的条件为:于40℃~90℃固色5min~20min。

16.在其中一些实施例中,在上染的步骤之后且在所述固色的步骤之前,还包括如下步骤:

17.将上染后的织物进行水洗;和/或

18.在所述固色的步骤之后,还包括如下步骤:

19.将固色后的织物进行水洗,干燥。

20.在其中一些实施例中,在将上染后的织物进行水洗的步骤中,浴比为1:(3~30);和/或

21.在将固色后的织物进行水洗的步骤中,浴比为1:(5~50)。

22.在其中一些实施例中,所述阳离子改性纱线是采用阳离子改性剂对纤维进行改性制得的纱线;

23.所述纤维选自棉纤维、麻纤维、粘胶纤维、天丝纤维、莫代尔纤维和涤纶纤维中的至少一种;

24.所述阳离子改性剂选自环氧基改性剂、均三嗪基改性剂、氮杂环基改性剂、生物大分子改性剂和阳离子聚合物改性剂的至少一种。

25.在其中一些实施例中,在将经纱和纬纱进行编织的步骤中,编织结构采用平纹组织、斜纹组织、缎纹组织、重平组织或提花组织。

26.本发明的另一方面,提供一种染色牛仔面料,采用如上所述的染色牛仔面料的制备方法制得。

27.上述染色牛仔面料的制备方法中,经纱和纬纱中的一者采用阳离子改性纱线做经线编织牛仔编织物,另一者采用未经阳离子改性的纱线;然后在10℃~50℃下,采用特定的染料对所述牛仔编织物进行上染,然后通过固色。其中,染料选自均三嗪型活性染料和阿苏特的速特丽染料中的至少一种,易与阳离子改性纱线相互吸引,降低了染料的吸附上染难度,固色后通过以共价键为主的方式结合,从而完成对经线进行染色;与此同时,在特定的染色条件下,活性染料难以对未经阳离子改性的纱线染色,从而使纬线保持本色,使制得的染色牛仔面料具有色经白纬或条纹的效果,且色牢度高,经洗水处理后只是颜色变浅,色光不发生变化,达到做旧的效果。

28.采用上述染色牛仔面料的制备方法制得的染色牛仔面料,色牢度高,且具有色经白纬、色纬白经或条纹的效果。

附图说明

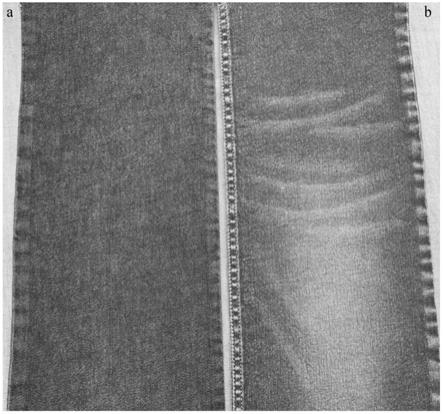

29.图1为实施例1中制得的染色牛仔面料的照片。

具体实施方式

30.为了便于理解本发明,下面将对本发明进行更全面的描述,并给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

31.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相

关的所列项目的任意的和所有的组合。

32.传统的牛仔面料的染色方法中,上染难度高,且色牢度较低,后续需要消耗需要大量的盐,并提高染色温度,来提高染料的上染率和固色率,对环境有污染。

33.基于此,本发明的技术人员基于自身多年在本领域的从业及研究经验,在经过大量的实验探究之后,获得本发明中无需添加额外的盐、在较温和的条件下就能获得色牢度高、具有色经白纬、色纬白经或条纹效果的染色牛仔面料的制备方法。

34.本发明一实施方式提供了一种经编面料的制备方法,包括以下步骤s10~s20。

35.步骤s10、将经纱和纬纱进行编织,得到牛仔编织物;其中,经纱和纬纱中的一者采用阳离子改性纱线,另一者采用未经阳离子改性的纱线。

36.步骤s20、将步骤s10获得的牛仔编织物浸渍于染料中,于10℃~50℃下进行上染,然后固色;

37.其中,染料选自均三嗪型活性染料和阿苏特的速特丽染料中的至少一种。

38.上述染色牛仔面料的制备方法中,经纱和纬纱中的一者采用阳离子改性纱线,另一者采用未经阳离子改性的纱线编织牛仔编织物,然后特定条件下,采用特定的染料对所述牛仔编织物进行上染,然后固色;其中,染料选自均三嗪型活性染料和阿苏特的速特丽染料中的至少一种,易与阳离子改性纱线相互吸引,降低了染料的吸附上染难度,固色后通过以共价键为主的方式结合,从而完成对经线进行染色;与此同时,在特定的染色条件下,活性染料难以对未经阳离子改性的纱线染色,从而使纬线保持本色,使制得的染色牛仔面料具有色经白纬、色纬白经或条纹的效果,且色牢度高,经水洗后颜色只是变浅,色光不发生变化。

39.优选地,均三嗪型活性染料选自中温型或者高温型的成衣洗褪风格用染料:包括但不限于:argazol yellow gr、argazol orange dp

‑

3r、argazol red nc、argazol bf

‑

dr200%、argazol bf

‑

rf、argazol navy p

‑

g、argazol navy tc、argazol birl.yellow 4gl、argazol turquoise g133%、argazol birl.blus ws、argazol rose s

‑

v以及argazol violet rf中的至少一种。

40.阿苏特的速特丽染料和上述特定的均三嗪型活性染料,能进一步提高染色牛仔面料的色光稳定性,使制得的染色牛仔面料经氧化物漂洗后不发生色光偏移。

41.上述染色牛仔面料的制备方法中,采用的均三嗪型活性染料和阿苏特的速特丽染料,遇到强氧化性的物质,颜色只是变浅,而色光不发生变化。而本领域的其他常用的活性染料经过次氯酸钠等强氧化性物质的漂洗作用,颜色都会发红。

42.在其中一些实施例中,上述阳离子改性纱线采用阳离子改性剂对纤维进行改性制得。

43.进一步地,纤维选自棉纤维、麻纤维、粘胶纤维、天丝纤维、莫代尔纤维和涤纶纤维中的至少一种。

44.进一步地,上述阳离子改性剂选自环氧基改性剂、均三嗪基改性剂、氮杂环基改性剂、生物大分子改性剂和阳离子聚合物改性剂中的至少一种。

45.下述对阳离子改性剂进行举例,包括但不限于如下种类:

46.环氧基改性剂如环氧基三甲胺季铵化合物;均三嗪基改性剂如氯代均三嗪类季铵盐等;氮杂环基改性剂,如n

‑

二甲基氮杂环丁烷氯化物等;生物改性剂,如壳聚糖;阳离子聚

合物改性剂,如阳离子淀粉或阳离子聚丙烯酸类化合物等。

47.在本发明中,对未经阳离子改性的纱线的种类没有特定的要求,可以是本领域中常用的纤维,如棉纤维、麻纤维、粘胶纤维、天丝纤维、莫代尔纤维和涤纶纤维。

48.需要说明的是,纱线通过采用各类纤维作为纺纱原料制得。例如,以棉纤维、麻纤维、粘胶纤维、天丝纤维、莫代尔纤维或涤纶纤维作为纺纱原料,分别制得棉纱、麻纱、粘胶纱、天丝纱、莫代尔纱或涤纶纱线;当采用其中两种及以上作为纺纱原料时,则获得混合纱线。采用阳离子改性剂对纤维进行改性的步骤,可以在制成纱线的步骤之前,也可以在制成纱线的步骤之后。

49.进一步地,采用紧密纺、赛络纺、紧密赛络纺等纺纱方法制得纱线,如下对棉纱的纺纱方法进行举例说明,但不限于此范围。

50.赛络纺是在传统环锭细纱机上纺出类似于股线结构的纱线的一种纺纱方法。赛络纺纱是采用两根粗纱从喇叭口喂入,在前后牵伸区仍然保持两根须条的分离状态,从前钳口输出一定长度后合并,并由同一个锭子加捻,形成有双股结构特征的赛络纱。赛络纺的同向同步加捻使其纱线具有特殊的结构,赛络纺纱表面纤维排列整齐,纱线结构紧密,毛羽少,抗起毛起球好。赛络纺织物和股线织物相比,手感柔软,比较平滑。

51.紧密纺技术是基于传统环锭纺的一种新型环锭纺纱技术,通过使细纱机牵伸后输出的纤维致密化的纺纱技术,即通过在须条加捻前增加吸风装置,通过负压的控制,使松散纤维集聚、抱合,纤维在受控制区域内充分伸直,缩小传统纺纱机上的加捻三角区,便纤维在平行紧密的状态下实现加捻。由于须条中各纤维受力均匀,抱合紧密,使制得的棉纱结构和质量得到全面提升,毛羽少、强力高且耐磨性好。

52.紧密赛络纺是紧密纺和赛络纺相结合的一种组合工艺纺纱方法,采用紧密赛络纺所纺制的纱线,结合了两种纺纱法的优异特性和品质,紧密赛络纱毛羽更少,强力高。

53.在其中一些实施例中,经纱采用阳离子改性纱线,纬纱采用未经阳离子改性的纱线。

54.在其中一些实施例中,经纱和/或纬纱的纱支为6~21。

55.在其中一些实施例中,步骤s10中,将经纱和纬纱进行编织的步骤中,编织结构采用平纹组织、斜纹组织、缎纹组织、重平组织或提花组织。

56.在其中一些实施例中,步骤s20中,上染的步骤的处理时间为20min~60min。

57.通过控制合适的上染时间,进一步提高染色后的色牢度。

58.在其中一些实施例中,步骤s20中,上染的步骤中,活性染料的浓度为0.5wt%~5wt%。

59.进一步地,步骤s20中,上染的步骤中,牛仔编织物和活性染料的浴比为1:(3~30)。

60.通过控制合适的染料的浓度和浴比,进一步提高染色后的色牢度。

61.在其中一些实施例中,步骤s20中,活性染料选自均三嗪型活性染料和阿苏特的速特丽染料中的至少一种。

62.进一步地,通过采用特定的染料,在进一步提高色牢度的同时,提高经纱和纬纱间的色差,使色光不发生偏移,做到牛仔的洗旧效果。

63.进一步地,固色是在固色液中进行,固色液的浓度为1wt%~3wt%,浴比为1:(3~

30)。

64.需要说明的是,固色的步骤中,浴比指的是被固色的织物的质量与固色液的体积之比。

65.进一步地,固色的条件为:于40℃~90℃下固色5min~20min。

66.通过进一步控制固色的工艺条件,进一步提高染色织物的色牢度。

67.在其中一些实施例中,步骤s20中,在上染的步骤之后且在皂洗的步骤之前,还包括如下步骤:

68.将上染后的织物进行水洗。

69.进一步地,在将上染后的织物进行水洗的步骤中,浴比为1:(3~30)。更进一步地,水洗的温度为5℃~40℃,时间为0.5min~2min。

70.在其中一些实施例中,步骤s20中,在固色的步骤之后,还包括如下步骤:

71.将固色后的织物进行水洗,干燥。

72.进一步地,在将固色后的织物进行水洗的步骤中,浴比为1:(5~50)。更进一步地,水洗的温度为5℃~40℃,时间为0.5min~2min。

73.本发明的一实施方式还提供染色牛仔面料,采用如上所述的染色牛仔面料的制备方法制得。

74.采用如上所述的染色牛仔面料的制备方法制得,色牢度高,且具有色经白纬或条纹的效果。

75.下面将结合具体的实施例对本发明进行了说明,但本发明并不局限于下述实施例,应当理解,所附权利要求概括了本发明的范围,在本发明构思的引导下本领域的技术人员应意识到,对本发明的各实施例所进行的一定的改变,都将被本发明的权利要求书的精神和范围所覆盖。

76.具体实施例

77.实施例1

78.(1)经纱采用10英支的阳离子改性环锭纺平纱,其中,阳离子改性环锭纺平纱采用的是天虹中湛改性棉c10sb白坯。纬纱采用10英支棉纱包70d的氨纶纤维,面料成分包括98%的棉和2%的氨纶。组织结构采用3/1右斜纹组织,编织得到牛仔编织物,成品的经纬密度为87*50。

79.(2)采用阿苏特的速特丽系列藏青染料对牛仔编织物进行上染,上染时体系的ph值为6.8,染料浓度为4%wt,浴比为1:50,温度为40℃,上染时间为40min,得到上染后的编织物;然后将上染后的编织物进行水洗,于室温30℃下水洗2min,浴比为1:10,得到水洗后的编织物。

80.(3)采用固色液对水洗后的编织物进行固色:固色液采用asukd 1603,浓度为2wt%,浴比为1:10,固色温度:40℃,固色时间:10min。将固色后的编织物进行水洗于室温30℃下水洗2min,浴比为1:10;最后烘干,获得染色牛仔面料,如附图1中左图a所示,具有色经白纬的效果。进一步地,采用高锰酸钾溶液对染色牛仔面料进行漂洗,干燥,如附图1中右图b所示,只是颜色变浅,色光不发生变化,达到做旧的效果。

81.实施例2

82.(1)经纱采用10英支的阳离子改性环锭纺平纱,其中,阳离子改性环锭纺平纱采用

的是天虹中湛改性棉c10sb白坯。纬纱采用10英支棉纱包70d的氨纶纤维,面料成分包括98%的棉和2%的氨纶。组织结构采用3/1右斜纹组织,编织得到牛仔编织物,成品的经纬密度为87*50。

83.(2)采用阿苏特的速特丽系列黑色染料对牛仔编织物进行上染,上染时体系的ph值为6.8,染料浓度为2%wt,浴比为1:10,温度为50℃,上染时间为40min,得到上染后的编织物;然后将上染后的编织物进行水洗,于室温30℃下水洗2min,浴比为1:10,得到水洗后的编织物。

84.(3)采用固色液对水洗后的编织物进行水洗固色:固色液采用asukd 1603,浓度为2wt%,浴比为1:10,固色温度:40℃,固色时间:10min。将固色后的编织物进行水洗于室温30℃下水洗2min,浴比为1:10;最后烘干,获得染色牛仔面料。

85.实施例3

86.(1)经纱采用10英支的阳离子改性环锭纺平纱,其中,阳离子改性环锭纺平纱采用的是天虹中湛改性棉c10sb白坯。纬纱采用10英支棉纱包70d的氨纶纤维,面料成分包括98%的棉和2%的氨纶。组织结构采用3/1右斜纹组织,编织得到牛仔编织物,成品的经纬密度为87*50。

87.(2)采用c.i.活性蓝160染料对牛仔编织物进行上染,上染时体系的ph值为6.8,染料浓度为3%wt,浴比为1:10,温度为40℃,上染时间为40min,得到上染后的编织物;然后将上染后的编织物进行水洗,于室温30℃下水洗2min,浴比为1:10,得到水洗后的编织物。

88.(3)采用固色液对水洗后的编织物进行水洗固色:固色液采用asukd 1603,浓度为2wt%,浴比为1:10,固色温度:40℃,固色时间:10min。将固色后的编织物进行水洗于室温30℃下水洗2min,浴比为1:10;最后烘干,获得染色牛仔面料。

89.实施例4

90.(1)经纱采用10英支的阳离子改性环锭纺平纱,其中,阳离子改性环锭纺平纱采用的是天虹中湛改性棉c10sb白坯。纬纱采用10英支棉纱包70d的氨纶纤维,面料成分包括98%的棉和2%的氨纶。组织结构采用3/1右斜纹组织,编织得到牛仔编织物,成品的经纬密度为87*50。

91.(2)采用阿苏特的速特丽系列藏青染料对牛仔编织物进行上染,上染时体系的ph值为6.8,染料浓度为4%wt,浴比为1:50,温度为40℃,上染时间为40min,得到上染后的编织物;然后将上染后的编织物进行水洗,于室温30℃下水洗2min,浴比为1:10,得到水洗后的编织物。

92.(3)采用固色液对水洗后的编织物进行水洗固色:固色液采用asukd 1603,浓度为2wt%,浴比为1:10,固色温度:50℃,固色时间:10min。将固色后的编织物进行水洗于室温30℃下水洗2min,浴比为1:10;最后烘干,获得染色牛仔面料。

93.对比例1

94.(1)经纱采用10英支的未改性的环锭纺平纱。纬纱采用10英支棉纱包70d的氨纶纤维,面料成分包括98%的棉和2%的氨纶。组织结构采用3/1右斜纹组织,编织得到牛仔编织物,成品的经纬密度为87*50。

95.(2)采用阿苏特的速特丽系列藏青染料对牛仔编织物进行上染,上染时体系的ph值为6.8,染料浓度为4%wt,浴比为1:50,温度为40℃,上染时间为40min,得到上染后的编

织物;然后将上染后的编织物进行水洗,于室温30℃下水洗2min,浴比为1:10,得到水洗后的编织物。

96.(3)采用固色液对水洗后的编织物进行水洗固色:固色液采用asukd 1603,浓度为2wt%,浴比为1:10,固色温度:40℃,固色时间:10min。将固色后的编织物进行水洗于室温30℃下水洗2min,浴比为1:10;最后烘干,获得染色牛仔面料。

97.对比例2

98.(1)经纱采用10英支的阳离子改性环锭纺平纱,其中,阳离子改性环锭纺平纱采用的是天虹中湛改性棉c10sb白坯。纬纱采用10英支棉纱包70d的氨纶纤维,面料成分包括98%的棉和2%的氨纶。组织结构采用3/1右斜纹组织,编织得到牛仔编织物,成品的经纬密度为87*50。

99.(2)采用阿苏特的速特丽系列藏青染料对牛仔编织物进行上染,上染时体系的ph值为6.8,染料浓度为4%wt,浴比为1:50,温度为60℃,上染时间为40min,得到上染后的编织物;然后将上染后的编织物进行水洗,于室温30℃下水洗2min,浴比为1:10,得到水洗后的编织物。

100.(3)采用固色液对水洗后的编织物进行水洗固色:固色液采用asukd 1603,浓度为2wt%,浴比为1:10,固色温度:40℃,固色时间:10min。将水洗固色后的编织物进行水洗于室温30℃下水洗2min,浴比为1:10;最后烘干,获得染色牛仔面料。

101.对比例3

102.(1)经纱采用10英支的靛蓝染色环锭纺平纱,染色深度为2%。纬纱采用10英支棉纱包70d的氨纶纤维,面料成分包括98%的棉和2%的氨纶。组织结构采用3/1右斜纹组织,编织得到牛仔编织物,成品的经纬密度为87*50。

103.(2)将牛仔编织物于60℃下进行第一次水洗40min,浴比为1:10;然后将编织物进行第二次水洗,于室温30℃下水洗2min,浴比为1:10,得到水洗后的编织物。

104.(3)采用固色液对水洗后的编织物进行水洗固色:固色液液采用asukd 1603,浓度为2wt%,浴比为1:10,固色温度:40℃,固色时间:10min。将水洗固色后的编织物进行水洗于室温30℃下水洗2min,浴比为1:10;最后烘干,获得染色牛仔面料。

105.对比例4

106.(1)同实施例1步骤(1)。

107.(2)采用预还原的靛蓝染料对牛仔编织物进行上染,上染时体系的ph值为12.1,游离保险粉浓度为0.5g/l,染料浓度为4%wt,浴比为1:50,温度为40℃,上染时间为40min,得到上染后的编织物;然后将上染后的编织物进行水洗,于室温30℃下水洗2min,浴比为1:10,得到水洗后的编织物。

108.(3)采用固色液对水洗后的编织物进行水洗固色:固色液采用asukd 1603,浓度为2wt%,浴比为1:10,固色温度:40℃,固色时间:10min。将固色后的编织物进行水洗于室温30℃下水洗2min,浴比为1:10;最后烘干,获得染色牛仔面料。

109.性能测试

110.(1)对实施例1~4及对比例1~4获得的染色牛仔面料的lab值进行测试;其中l值代表明亮度,0

‑

100表示黑色到白色;a值代表由绿到红的色彩变化,正值红色,负值绿色;b值代表由蓝到黄的色彩变化,正值黄色,负值蓝。

111.(2)对实施例1~4及对比例1~4获得的染色牛仔面料的色牢度进行测试,具体参照aatcc 8的测试标准,数值越大,代表色牢度越高。

112.测试结果如表1所示

113.表1

[0114][0115]

由表1的测试结果可知,采用本发明的制备方法制得的染色牛仔编织面料的色牢度高,染色效果好。而对比例1中染色不成功;对比例2和4中纬纱沾色严重,不能达到色经白纬的染色效果,色牢度较差;对比例3中靛蓝染色干湿摩擦色牢度较差。

[0116]

以上实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。