1.本发明属于染整技术领域,涉及一种腈纶和合股涤纶的双面布的制备方法,尤其是正面为超细抗起球腈纶和膨体腈纶、反面为合股dty涤纶的双面布的制备方法。

背景技术:

2.一般阳离子染料能上染腈纶和改性涤纶cdp,不能上染普通涤纶;分散染料能上染普通涤纶,不能上染改性涤纶cdp和腈纶。过去腈纶和涤纶要想一浴法染色,通常反面是采用改性涤纶cdp,然后染色温度选择105℃左右,用阳离子染料对腈纶和cdp进行一浴染色。但cdp价格较普通涤纶高,抬高了成本;且用阳离子染料对正面腈纶和反面cdp进行一浴染色时,存在腈纶和cdp“抢色”的现象,导致正反两面颜色差异大。

3.产生上述问题的原因在于,阳离子染料能上染正面的腈纶,也能上染反面的改性涤纶cdp,即阳离子染料在染缸一浴中对正面腈纶和反面改性涤纶同时上染,而使腈纶和改性涤纶cdp着色。

4.主要

技术实现要素:

在于腈纶/普通涤纶一浴法染色工艺的建立。

发明内容

5.本发明的目的是针对现有的技术存在的上述问题,提供一种腈纶和合股涤纶的双面布的制备方法。本发明所要解决的技术问题是在不采用改性涤纶cdp的前提下,如何使腈纶和普通涤纶进行一浴法染色。

6.本发明的目的可通过下列技术方案来实现:一种腈纶和合股涤纶的双面布的制备方法,其特征在于,制备流程为织造

→

组缸

→

一浴染色涤纶和腈纶

→

套棉

→

出缸对色

→

半成品理布

→

定干

→

加助剂定型

→

反面拉毛

→

反面梳毛

→

反面剪毛

→

环烘

→

最终定型

→

物测

→

成检

→

光坯入库;

7.其中,双面布面料的正面为抗起球腈纶、膨体腈纶和粘胶,双面布面料的反面为合股涤纶;

8.一浴染色涤纶和腈纶的工艺为:采用阳离子染料上染正面的抗起球腈纶和膨体腈纶,利用分散染料上染普通涤纶,选择适当的温度条件,用阳离子染料和分散染料在一浴中对双面布料的两个面分别进行上染。

9.控制染色温度,使得阳离子染料上染腈纶,同温度下,分散染料上染普通涤纶。控制升温速率和降温速率,保证面料品质。以往通常使用的染色工艺是:阳离子染料上染腈纶,染色温度为97℃左右;分散染料上染普通涤纶,染色温度为130℃左右。这使得普通涤纶和腈纶不能一浴上染。

10.本发明控制染色温度为120

‑

125℃之间,染黑色时染色温度相对较高,设定为125℃;染浅色时染色温度相对较低,设定为120℃,颜色越深,温度越高。在此温度条件下,阳离子染料能上染腈纶,分散染料也能上染普通涤纶。升温需要经过几个爬坡阶段,升温时改变以往快升温的做法,控制升温速率,达到染缸中阳离子染料能均匀上染腈纶,分散染料能均

匀上染普通涤纶。

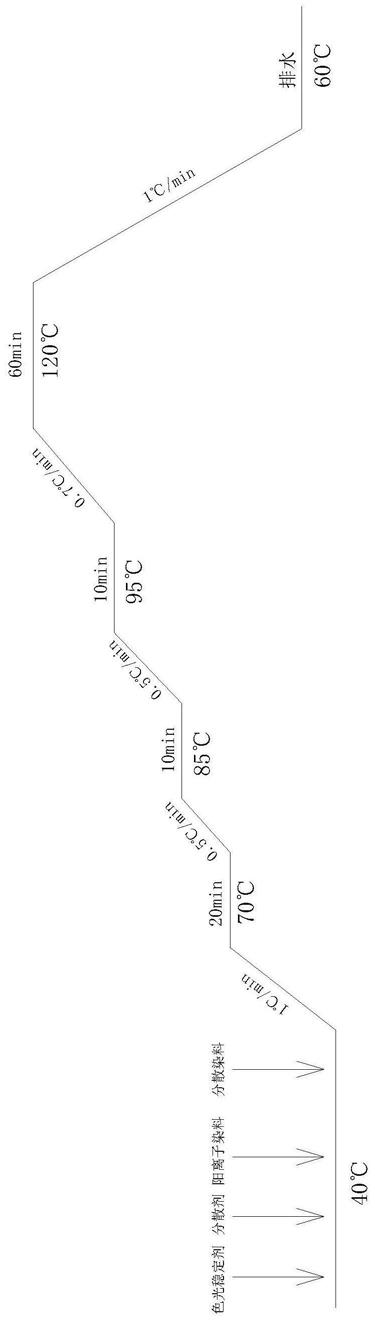

11.具体而言,在40℃时往缸中先加入色光稳定剂、分散剂助剂,再加入阳离子染料,然后加入分散染料;加料完成后以1℃/min的速率使温度从40℃升温到70℃,然后保温20分钟,再0.5℃/min的速率升温到85℃,保温10分钟,再0.5℃/min的速率升温到95℃,保温10分钟,最后0.7℃/min的速率升温到染色温度,保温60分钟,最后以1℃/min的速率降温到60℃,随后排水。

12.染色温度125℃或120℃,是指染料上染面料时所需要升到的最高温度。升温速率是指染料加入染缸后,染缸温度每分钟升高多少度。降温速率是指从最高温度降温时,染缸温度每分钟降低多少度。所谓“抢色”,是指在染缸一浴中,缸中的阳离子染料在上染腈纶时,同步上染改性涤纶cdp,导致腈纶和cdp会争抢阳离子染料,即发生“抢色”现象。

13.按照上面工艺参数范围设定,正面腈纶由阳离子染料进行染色,反面的普通涤纶由分散染料进行染色,阳离子染料不能上染普通涤纶,分散染料不能上染腈纶。因此,不会产生“抢色”现象,从而避免正反两面颜色差异大。

14.升温速率和降温速率在与上述参数存在百分之5以内的误差对染色效果无显著影响,保温温度不宜变动。

附图说明

15.图1是一浴染色的流程图。

具体实施方式

16.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

17.以40s/1超细抗起球腈纶30/膨体腈纶30/粘胶40(正) 50d/36fdty 300d/288f合股dty涤纶双面布(反面拉毛 摇粒)(卡其色)为例,染色温度可为120℃。

18.如图1所示,在40℃时往缸中先加入色光稳定剂、分散剂助剂,再加入阳离子染料,然后加入分散染料;加料完成后以1℃/min的速率使温度从40℃升温到70℃,然后保温20分钟,再0.5℃/min的速率升温到85℃,保温10分钟,再0.5℃/min的速率升温到95℃,保温10分钟,最后0.7℃/min的速率升温到120℃,保温60分钟,最后以1℃/min的速率降温到60℃,随后排水。

19.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

技术特征:

1.一种腈纶和合股涤纶的双面布的制备方法,其特征在于,制备流程为织造

→

组缸

→

一浴染色涤纶和腈纶

→

套棉

→

出缸对色

→

半成品理布

→

定干

→

加助剂定型

→

反面拉毛

→

反面梳毛

→

反面剪毛

→

环烘

→

最终定型

→

物测

→

成检

→

光坯入库;其中,双面布面料的正面为抗起球腈纶、膨体腈纶和粘胶,双面布面料的反面为合股涤纶;一浴染色涤纶和腈纶的工艺为:采用阳离子染料上染正面的抗起球腈纶和膨体腈纶,利用分散染料上染普通涤纶,选择适当的温度条件,用阳离子染料和分散染料在一浴中对双面布料的两个面分别进行上染。2.根据权利要求1所述一种腈纶和合股涤纶的双面布的制备方法,其特征在于,所述染色工艺中的染色温度为120

‑

125℃之间。3.根据权利要求2所述一种腈纶和合股涤纶的双面布的制备方法,其特征在于,在染色温度范围内,染色颜色越深,染色温度需越高。4.根据权利要求1所述一种腈纶和合股涤纶的双面布的制备方法,其特征在于,一浴染色涤纶和腈纶的具体工艺为:在40℃时往缸中先加入色光稳定剂、分散剂助剂,再加入阳离子染料,然后加入分散染料;加料完成后以1℃/min的速率使温度从40℃升温到70℃,然后保温20分钟,再0.5℃/min的速率升温到85℃,保温10分钟,再0.5℃/min的速率升温到95℃,保温10分钟,最后0.7℃/min的速率升温到染色温度,保温60分钟,最后以1℃/min的速率降温到60℃,随后排水。

技术总结

本发明提供了一种腈纶和合股涤纶的双面布的制备方法,属于染整技术领域。双面布面料的正面为抗起球腈纶、膨体腈纶和粘胶,双面布面料的反面为合股涤纶;采用阳离子染料上染正面的起球腈纶和膨体腈纶,利用分散染料上染普通涤纶,选择适当的温度条件,用阳离子染料和分散染料在一浴中对双面布料的两个面分别进行上染。降低纱线成本,避免正面腈纶和反面涤纶“抢色”,改善正反两面颜色差异。改善正反两面颜色差异。改善正反两面颜色差异。

技术研发人员:王晓艳 曾强书 李江露

受保护的技术使用者:湖北嘉麟杰纺织品有限公司

技术研发日:2021.07.15

技术公布日:2021/9/27

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。