1.本发明涉及无纺布的生产加工及其后续应用,尤其是一种便于直接成型加工的无纺布,以及这类无纺布产品的生产方法与用途,属于无纺布生产技术领域。

背景技术:

2.无纺布又称不织布,是一种不需要纺纱织布而形成的织物。在无纺布生产过程中,只是将纺织短纤维或者长丝进行定向或随机排列,然后采用机械、热粘或化学等各种纤网成形方法和固结技术,形成具有柔软、透气和平面结构的纤维制品。

3.长期以来,无纺布已在多个领域得到广泛应用,比如:医疗卫生用布,手术衣、防护服、消毒包布、口罩、尿片、妇女卫生巾等;家庭装饰用布,贴墙布、台布、床单、床罩等;服装用布,衬里、粘合衬、絮片、定型棉、各种合成革底布等;工业用布,过滤材料、绝缘材料、水泥包装袋、土工布、包覆布等;农业用布,作物保护布、育秧布、灌溉布、保温幕帘等;包装行业,复合水泥袋、箱包衬布、包装基衬、被絮、储放袋、移动式提花箱包布等;汽车行业,防震毡、顶篷、坐垫内衬、地毯、车门内衬、汽车过滤芯等;以及,用于建筑工程的加固、加筋、过滤、排水和屋面防水材料,用于铁路、公路和港口的护堤、水坡、隔音、防热和分离材料,等等。

4.随着无纺布生产技术的不断发展,人们开发出各种具备新特征、高性能的无纺布,使得无纺布产品的后续应用得到更深层次拓展。其中,取代玻纤增强塑料并逐步替代各种注塑件,已成为无纺布技术发展的一个重要方向。在这个发展方向上,如何能在保持无纺布固有特性的基础上,使得无纺布具有良好的成型加工性能?是必须解决的一大重要技术难题。据申请人所知,现有技术当中存在两个问题:一是为了满足成型加工,往往需采用其它配料或辅料,导致成型工序复杂、加工成本上升、无纺布性能得不到充分发挥;二是直接采用复合型纤维生产无纺布,降低了无纺布的性能,后续成型产品的机械性能等方面受到影响,其应用范围受到限制。

技术实现要素:

5.本发明的目的就是为了解决上述问题,提供一种便于直接成型加工的无纺布,以及这种无纺布的生产方法和用途。旨在通过对无纺布生产原料、关键设备和生产工艺的调整和优化,生产出可以直接成型加工、具有良好性能的无纺布,确保成型后产品在多个行业和领域满足甚至超过使用要求。

6.本发明的技术解决方案是:一种便于直接成型加工的无纺布,其特征在于:该无纺布包含至少一种复合长丝和至少一种单结构长丝;所述复合长丝具有双组分皮芯包覆结构,皮层组分的熔点比芯层至少低20℃,芯层组分的熔点与所述单结构长丝的熔点相同或相近,或者,所述复合长丝具有双组分贴合结构,其中一种组分的熔点比另一种组分至少低20℃,高熔点组分的熔点与所述单结构长丝的熔点相同或相近。

7.优选地,上述便于直接成型加工的无纺布,其中:该无纺布由一种复合长丝和一种单结构长丝混合而成,复合长丝占长丝总重量的比例为10~50%;所述复合长丝当中,低熔

点组分占复合长丝总重量的比例为10~90%;复合长丝和单结构长丝的线密度为2~9dtex,断裂伸长率为20~100%;所述无纺布产品的克重为15~2000g/m2,200℃及10分钟测试条件下的收缩率≤60%。

8.更优选地,上述便于直接成型加工的无纺布,其中:所述单结构长丝是熔点为265℃左右的pet;所述复合长丝为皮芯包覆结构,皮层组分是熔点≤240℃的copet、pbt或pa6,芯层组分是熔点为265℃左右的pet,或者,所述复合长丝为双组分贴合结构,低熔点组分是熔点≤240℃的copet、pbt或pa6,高熔点组分是熔点为265℃左右的pet。

9.本发明还提供一种便于直接成型加工的无纺布的生产方法,以聚合物切片为原料,由螺杆挤出机熔融挤出,融化后的高分子材料过滤后进入复合纺丝箱体,经过计量泵精确计量后进入喷丝组件,喷丝后牵伸形成长丝,然后经过铺网和固结,再卷绕成卷获得无纺布产品,其特征在于:所述聚合物切片至少有两种,其熔点相差不低于20℃,所述螺杆挤出机至少有两台;所述喷丝组件当中同一块喷丝板上面的喷丝孔至少有两种形式,其中一种是形成皮芯包覆结构或者贴合结构的复合长丝喷丝孔,另一种是形成单结构长丝的喷丝孔,各种喷丝孔在同一块喷丝板上交杂均匀分布。

10.优选地,上述无纺布的生产方法当中:所述同一块喷丝板当中,形成复合长丝的喷丝孔的数量占喷丝孔总数量的比例为10~50%;该喷丝孔当中,同一时间内低熔点材料的喷出量占该孔喷出的总高分子材料重量的10~90%。

11.更优选地,上述无纺布的生产方法当中:所述喷丝组件喷丝后,是经过气流冷却牵伸或者热辊牵伸,形成的长丝在铺网后通过针刺或者热粘合方式进行固结。尤其是:同一块喷丝板喷出来的丝束,经过吹风冷却后,进入以压力大于3kg/cm2压缩空气为动力的气流拉伸喷嘴及拉伸管道,经过拉伸后形成线密度≤9dtex的长纤丝束;多个丝束再经过铺网、针刺或热粘合、收卷,制成无纺布。

12.而且,上述无纺布的生产方法当中:螺杆挤出机的加料原料中,还可以包含色母粒、阻燃母粒或者其它各种功能辅助添加剂。

13.本发明获得的无纺布具备新的用途,即:将该无纺布直接模压成型或热压成型,加工成适用于汽车内外构饰件以及家用电器或电子办公用品壳体的型材或板材;或者加工成替代建筑、装修、办公或家用的塑料制品或吸音减震材料的型材或板材;或者加工成纺织服装鞋帽的补强片材。

14.如此,采用本发明技术方案可获得高性能无纺布产品,该产品可直接用于后续成型加工。在成型过程中,无需使用额外的配料或辅料,复合长丝中的低熔点组分熔化,余留的长丝结构相互之间、并且与单结构长丝之间得到充分融合、粘结。成型后的产品结构当中,一部分是低熔点组分熔化之后的再凝固结构,另一部分是高熔点长丝构成的纤维结构,前者可确保产品成型,后者则增加了成型产品的强度和韧性。因此,采用该无纺布可加工成现有各种塑料制品或吸音减震材料的替代品,使其在汽车、电器、建筑、装修、办公或家用等各个行业有着极为广泛的应用前景。

15.本发明技术方案生产的无纺布产品,包含单结构长丝以及双组分皮芯结构或贴合结构的复合长丝,后者是后续成型加工的基础,前者可确保成型产品的机械性能,并降低成型成品的孔隙率。两者相结合,可以更好发挥无纺布的固有性能,使成型产品在机械性能、耐温性能、声波性能等各个方面同时做到最佳,比现有普通塑料制品或者玻纤增强塑料制

的性能更加优异。综合性能的提升,使得成型产品能够满足甚至超过其在各个领域、不同场合的使用要求。

16.本发明采用从切片原料到无纺布产品的“一步法”生产工艺,流程短、成本低、易于操作和控制。以切片为原料,可以根据用户需求随时添加色母粒、阻燃母粒、功能添加剂等各种改性成分;喷丝组件上面喷丝板的数量和形式可以根据要求随时更换和调整,喷丝板上面喷丝孔的数量、形式和分布也可以根据切片原料和用户需求随时进行设计和更换,喷丝后的牵伸工序,在确保长丝性能的前提下,可以在气流冷却牵伸和热辊牵伸等多种方式之间自由选择。以上种种,极大地增强了无纺布生产工艺的灵活性,为整条生产线节能降耗、节约成本、提高效率奠定了基础。

17.鉴于本发明无纺布包含复合长丝和单结构长丝,后续成型加工可以在较宽范围的加热和加压条件下进行,且具有良好的成型效果。热压成型时,既可采用无纺布加热后用常温模具挤压的方式,也可以采用模具加热后对常温无纺布进行加热挤压的方式;模压成型后,可制得具体产品的型材,热压则可获得具有良好性能的板材或片材,供各种场合使用。

附图说明

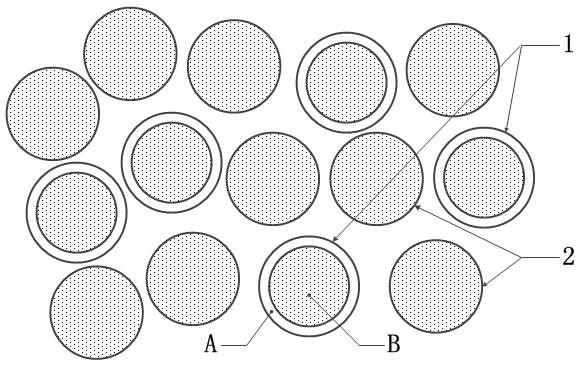

18.图1为本发明无纺布当中长丝截面结构的一种示意图;

19.图2为本发明无纺布当中长丝截面结构的又一种示意图。

20.图3为本发明无纺布当中长丝截面结构的再一种示意图。

21.图中:1

‑

复合长丝,2

‑

单结构长丝;a

‑

复合长丝中的低熔点组分,b

‑

复合长丝中的高熔点组分。

具体实施方式

22.下面结合附图进一步阐述本发明技术方案,以使其更易于理解和掌握。其中,本案提及的熔点是指dsc法测量值。

23.本发明提供一种便于直接成型加工的无纺布,该无纺布包含至少一种复合长丝和至少一种单结构长丝。所述复合长丝具有双组分皮芯包覆结构,皮层组分的熔点比芯层至少低20℃,芯层组分的熔点与所述单结构长丝的熔点相同或相近;或者,所述复合长丝具有双组分贴合结构,其中一种组分的熔点比另一种组分至少低20℃,高熔点组分的熔点与所述单结构长丝的熔点相同或相近。

24.比较优选的方案是,该无纺布包含一种复合长丝和一种单结构长丝;当然,也可以包含两种复合长丝和一种单结构长丝,或者,包含一种复合长丝和两种单结构长丝,或者,包含两种复合长丝和两种单结构长丝,等等。图1、图2和图3示意的是包含一种复合长丝和一种单结构长丝的典型情况;图中:1为复合长丝,2为单结构长丝,a为复合长丝中的低熔点组分,b为复合长丝中的高熔点组分。图1当中,复合长丝1为双组分皮芯包覆结构,复合长丝中的高熔点组分b与单结构长丝的组分相同;图2当中,复合长丝1为双组分贴合结构,贴合部为平面,复合长丝中的高熔点组分b与单结构长丝的组分相同;图3当中,复合长丝1为双组分贴合结构,贴合部为弧面,复合长丝低熔点部分的截面呈月牙形,并且,复合长丝的高熔点组分b与单结构长丝的组分不相同。因受喷丝孔形状和无纺布加工过程的影响,实际产品当中,复合长丝当中两种组分的结合部不一定如图中所示这般规整,但是,这对本案技术

方案的实施和应用不构成影响。而且,因喷丝板和喷丝孔的数量较多,加之成网之后还要经过交织固结的工序,总体来说,无纺布当中复合长丝与单结构长丝可视为运行方向均匀混合。

25.根据本发明技术方案,在由一种复合长丝和一种单结构长丝均匀交织形成的无纺布当中,复合长丝占长丝总重量的比例可为10~50%;而且,在复合长丝当中,低熔点组分占复合长丝总重量的比例可为10~90%。加工后的复合长丝和单结构长丝的线密度为2~9dtex,断裂伸长率为20~100%,制得的无纺布产品的克重为15~2000g/m2,200℃及10分钟测试条件下的收缩率≤60%,如此,可确保无纺布直接用于后续成型加工。

26.优选地,本发明一种具体方案是:单结构长丝采用熔点为265℃左右的pet;复合长丝采用皮芯包覆结构,皮层组分是熔点≤240℃的copet、pbt或pa6,芯层组分是熔点为265℃左右的pet。另一种具体方案是:单结构长丝采用熔点为265℃左右的pet;复合长丝为双组分贴合结构,低熔点组分是熔点≤240℃的copet、pbt或pa6,高熔点组分是熔点为265℃左右的pet。

27.上述无纺布可以采用“一步法”生产,即:以聚合物切片为原料,由螺杆挤出机熔融挤出,融化后的高分子材料过滤后进入复合纺丝箱体,经过计量泵精确计量后进入喷丝组件,喷丝后牵伸形成长丝,然后经过铺网和固结,再卷绕成卷获得无纺布产品。其中:所述聚合物切片至少有两种,其熔点相差不低于20℃,所述螺杆挤出机至少有两台;所述喷丝组件当中同一块喷丝板上面的喷丝孔至少有两种形式,其中一种是形成皮芯包覆结构或者贴合结构的复合长丝喷丝孔,另一种是形成单结构长丝的喷丝孔,各种喷丝孔在同一块喷丝板上交杂均匀分布。当需要添加色母粒、阻燃母粒以及各种功能改性成分时,可以将其与聚合物切片一起向螺杆挤出机混合进料。

[0028]“一步法”生产过程中,喷丝板是关键部件。本案采用的喷丝板具有48~96个喷丝孔;同一块喷丝板当中,形成复合长丝的喷丝孔的数量占喷丝孔总数量的比例为10~50%,即5~50孔,该喷丝孔当中,同一时间内低熔点材料的喷出量占该孔喷出的总高分子材料重量的10~90%。不同的喷丝孔,以及复合喷丝孔的不同部位,对应于螺杆挤出机输出熔体的不同流道,复合喷丝孔至少对应于两条熔体流道。在喷丝组件喷丝后,可以通过气流冷却牵伸或者热辊牵伸等方式形成长丝,形成的长丝在铺网后通过针刺或者热粘合方式进行固结,然后收卷制成无纺布。

[0029]

采用气流冷却牵伸时,同一块喷丝板喷出来的丝束经过吹风冷却后,进入以压力大于3kg/cm2压缩空气为动力的气流拉伸喷嘴及拉伸管道,经过拉伸后形成线密度≤9dtex的长纤丝束。多个丝束在铺网后优选采用针刺方式进行固结,使得各种长丝充分进行三维交织。

[0030]

本发明生产的无纺布,可以直接模压成型或热压成型,加工成适用于汽车内外构饰件以及家用电器或电子办公用品壳体的型材或板材;或者加工成替代建筑、装修、办公或家用的塑料制品或吸音减震材料的型材或板材;或者加工成纺织服装鞋帽的补强片材。所述型材或板材的弯曲模量大于300mpa,弯曲强度大于5mpa,拉伸强度大于20mpa,耐温性能≥80℃,1000hz、3150hz和5000hz条件下吸音率分别大于0.09、0.41和0.63。

[0031]

这些型材、板材或片材的具体应用可以是:车厢内衬、仪表盘、空调风道、座椅主体、保险外杠等汽车内外构饰件,吸尘器、空调、计算机或打印机等家用电器或通用办公产

品的壳体,建筑或装修用的吸音或装饰板材,各种托盘,手提箱等的箱包主体和内衬材料,鞋垫及其它注塑成型品的替代品,纺织服装鞋帽的补强片材,等等。

[0032]

如此,采用本发明技术方案可获得高性能无纺布产品,该产品可直接用于后续成型加工。在成型过程中,无需使用额外的配料或辅料,复合长丝中的低熔点组分熔化,余留的长丝结构相互之间、并且与单结构长丝之间得到充分融合、粘结;成型后的产品结构当中,一部分是低熔点组分熔化之后的再凝固结构,另一部分是高熔点长丝构成的纤维结构,前者可确保产品成型,后者则增加了成型产品的强度和韧性。因此,采用该无纺布可加工成现有各种塑料制品和吸音减震材料的替代品,使其在汽车、电器、建筑、装修、办公或家用等各个行业有着极为广泛的应用前景。

[0033]

本发明技术方案生产的无纺布产品,包含单结构长丝以及双组分皮芯结构或贴合结构的复合长丝,后者是后续成型加工的基础,前者可确保成型产品的机械性能,并降低成型成品的孔隙率。两者相结合,可以更好发挥无纺布的固有性能,使成型产品在机械性能、耐温性能、声波性能等各个方面同时做到最佳,比现有普通塑料制品或者玻纤增强塑料制的性能更加优异。综合性能的提升,使得成型产品能够满足甚至超过其在各个领域、不同场合的使用要求。

[0034]

本发明采用从切片原料到无纺布产品的“一步法”生产工艺,流程短、成本低、易于操作和控制。以切片为原料,可以根据用户需求随时添加色母粒、阻燃母粒、功能添加剂等各种改性成分;喷丝组件上面喷丝板的数量和形式可以根据要求随时更换和调整,喷丝板上面喷丝孔的数量、形式和分布也可以根据切片原料和用户需求随时进行设计和更换,喷丝后的牵伸工序,在确保长丝性能的前提下,可以在气流冷却牵伸和热辊牵伸等多种方式之间自由选择。以上种种,极大地增强了无纺布生产工艺的灵活性,为整条生产线节能降耗、节约成本、提高效率奠定了基础。

[0035]

鉴于本发明无纺布包含复合长丝和单结构长丝,后续成型加工可以在较宽范围的加热和加压条件下进行,且具有良好的成型效果。热压成型时,既可采用无纺布加热后用常温模具挤压的方式,也可以采用模具加热后对常温无纺布进行加热挤压的方式;模压成型后,可制得具体产品的型材,热压则可获得具有良好性能的板材或片材,供各种场合使用。

[0036]

以上对本发明的技术方案和实施效果进行了详细描述,为进一步表明本发明技术方案和创新效果,下面列举若干具体制备实施例及其成型加工与应用。需要说明的是,所列举的只是本发明的典型实例,除此之外,本发明还可以有其它多种具体实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本发明要求保护的范围之内。

[0037]

表1:本发明若干制备实施例的主要技术内容

[0038][0039]

(*收缩率的测试条件是:200℃下测试10分钟。)

[0040]

表2:本发明各实施例的具体应用

[0041]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。