1.本发明涉及一种无纺布及其制备方法,尤其涉及一种多层复合无纺布及其制备方法,属于非织造布领域。

背景技术:

2.目前,水刺无纺布一般是将纤维原料通过开松、混合、梳理、铺网、牵伸、预湿、正反水刺、后整理、烘燥、卷绕及水处理循环等处理后所得,其中,预湿的目的是压实蓬松的纤网,排除纤网中的空气,使纤网进入水刺区后能有效地吸收水射流的能量,以加强纤维缠结效果;经预湿的纤网进入水刺区,水刺头喷水板的喷水孔喷射出多股微细水射流,垂直射向纤网,水射流使纤网中部分表层纤维发生位移(包括向纤网反面的垂直运动),当水射流穿透纤网后,受到托网帘或转鼓的反弹作用,以不同的方位散射到纤网的反面,而在水射流直接冲击和反弹水流的双重作用下,纤网中的纤维发生位移、穿插、缠结、抱合,形成无数个柔性缠结点,从而使纤网得到加固。水射流对纤网垂直喷射可防止破坏纤网结构,并最大程度地利用水射流的能量,从而有利于提高水刺法非织造材料的性能。水刺加固方式主要有平网水刺加固、转鼓水刺加固和转鼓与平网相结合的水刺加固三种形式。

3.该工艺流程生产的产品可采用单一原料或者多种原料进行混合,经过开松、混合、梳理、铺网、牵伸、预湿、正反水刺、后整理、烘燥等工序后,仅形成的正反两面原料成分一样的单层无纺布,导致产品种类单一,而不能较好的满足市场需求。同时,纤维与纤维之间仅仅为位移、穿插、缠结、抱合,即纤维和纤维之间不产生粘接效果,且因粘接而产生硬块。

4.现有技术“多层复合无纺布的制造装置及其制造方法,cn1251397a,2000.04.26”中公开:多层复合无纺布是由两层以上的纤维网层构成,每一纤维网层的纤维是以至少两种成分构成的复合纤维所制成;该多层复合无纺布的制造装置包含有一集层装置及在其上方对应其输送方向而前后排列的两组以上可制造不同种类的复合纤维的纺丝装置,该等复合纤维层次地堆集于该集层装置上而形成一纤维网层,在该集层装置输送方向的终点处可设置一热处理装置或一水轧处理装置。在该技术方案中,纺粘网层和熔喷网层之间通过热合的方式进行,但纺粘网层和熔喷网层均涉及长丝,长丝经纺丝直接成网,而不适合天然纤维,也不适合再生纤维素纤维,也不适合于多种短纤维的复合。

5.现有技术“一种多层复合无纺布,cn201849034u,2011.06.01”中公开:主要包括外层、内层和中间层,中间层为无纺布,该无纺布主要原料纤维包括涤纶化纤、锦纶化纤及粘胶化纤,外层和内层均为渗透膜,复合在无纺布的两侧表面。

6.现有技术“一种多层复合无纺布,cn107336478a,2017.11.10”中公开:含至少两层包含纤维a的纤维层和一层包含纤维b的纤维层,这些纤维层通过点热压结合为一体形成多层复合的无纺布,纤维层a中包含的纤维是在130

‑

150℃内既不熔融也不软化的纤维,纤维层b中包含的纤维是在130

‑

145℃熔融或软化的纤维;纤维层a处于多层复合无纺布的上下两个表层。其中,公开的技术方案仅适合于纺粘无纺布和熔喷无纺布,利用材质的热学特

性,通过点热压结合的方式让纤维与纤维进行粘结,由于纤维与纤维之间的结合,其结合点易形成硬块,而不适合天然纤维,也不适合再生纤维素纤维。

7.现有技术“一种多层复合的无纺布加工方法,cn108973300a,2018.12.11”中公开:包括加工装置、进布机构、进布口、第一轮架、第一限位轮、进布辊、热压机构、底板、支撑腿、热压仓、支架、热压台、导汽孔、蒸汽发生器、加水管、安装架、热压辊、蒸汽管、蒸汽喷头、透风孔、循环机构、抽风罩、抽风管、抽风机、导汽管、支管、出布机构、出布口、第二轮架和第二限位轮。在该技术方案中,通过提高温度,采用热压的方式使纤维网粘接。

技术实现要素:

8.本发明旨在克服现有技术的不足,而提出了一种多层复合无纺布及其制备方法。在本技术方案中,采用复合纤维制备纤维网层,再由两层以上的纤维网层叠加,最终得到多层复合无纺布,进而便于制备多类型的衍生产品,比如:不同色彩的产品,不同功能性的产品等;此外,涉及的多层复合无纺布结构简单,制备工艺复杂度低,在保留原料纤维特性的同时,又能赋予多层复合无纺布特定的功能性,即较好的满足市场实际需求。

9.为了实现上述技术目的,提出如下的技术方案:本技术方案提出一种多层复合无纺布,由两层以上的纤维网层叠加后,经牵伸、预湿、水刺、浸渍及烘干所得;其中,每一纤维网层中的纤维是由至少两种原料纤维构成的复合纤维所制成;厚度≤0.55mm,横向断裂强度≥31.0n/5cm,纵向断裂强度≥40.5n/5cm,酸碱度为中性。

10.所述每一纤维网层的克重为7

‑

40g/m2;所述原料纤维包括粘胶纤维、天丝、莫代尔、棉纤维、蚕丝及涤纶纤维;所述原料纤维长度为20mm~60mm,本制备方法适用于棉型纤维和毛型纤维,不适合长丝生产,即可将长丝切割为毛型纤维。

11.进一步的,所述多层复合无纺布由三层以上的纤维网层叠加而成,其中,多层复合无纺布包括第一纤维网层、支撑层及第二纤维网层,支撑层由一层纤维网层或两层以上纤维网层构成,支撑层中的纤维网层呈波纹状。其中,呈波纹状的支撑层设置,提高支撑层内的纤维网层的面积,保证所穿透的介质(比如:热量、水、空气等)在其中的保留时间,具有吸湿、保温等特性,进而提高使用过程中的舒适感。

12.本技术方案还提出一种多层复合无纺布的制备方法,包括如下步骤:a.纤维网层的制备:以复合纤维为原料,经开松机开松,经混棉机、精开松机、末道棉箱和气压棉箱除杂混合,再通过梳理机梳理及铺网机铺网后,得到维网层;b.叠加:将经步骤a所得的纤维网层进行至少两层叠加,得多层纤维网;c.牵伸:将经步骤b所得的多层纤维网进行牵伸;d.预湿:将经牵伸后的多层纤维网进行预湿;e.水刺:将经预湿后的多层纤维网进行水刺;f.烘干:将经水刺后的多层纤维网进行烘干;g.后处理:将经烘干后的多层纤维网进行卷取、分条打包及入库后,得到多层复合无纺布成品。

13.进一步的,在所述多层复合无纺布的制备方法中,还包括将经步骤a制备的纤维网

层压制为呈波纹状的支撑层,再在支撑层两侧叠加经步骤a制备的纤维网层。

14.进一步的,所述支撑层由一层纤维网层或两层以上纤维网层构成。

15.进一步的,在所述多层复合无纺布的制备方法中,还包括将经水刺后的多层纤维网进行浸渍,再进行烘干。一方面适应于不同的原料种类,另一方面实现得到不同的成品。

16.进一步的,在步骤e中,采用平网水刺方式进行加固,水刺压力5~200kg。

17.进一步的,在步骤f中,采用圆筒烘干机或热风烘干机,烘干温度60~200℃。

18.本技术方案还提出一种多层复合无纺布的制备系统,包括纤维网层制备装置、牵伸机、预湿机、水刺装置及烘干机,其中,纤维网层制备装置包括开松机、设置在开松机工位前侧的混棉机、设置在混棉机工位前侧的精开松机、设置在精开松机工位前侧的末道棉箱、设置在末道棉箱工位前侧的气压棉箱、设置在气压棉箱工位前侧的梳理机以及设置在梳理机工位前侧的铺网机,开松机、混棉机、精开松机、末道棉箱及气压棉箱之间通过输棉管道连接,气压棉箱与梳理机之间通过传送带连接,梳理机与铺网机之间通过传送带连接;所述铺网机与牵伸机连接,牵伸机与预湿机连接,预湿机与水刺装置连接,水刺装置与烘干机连接。

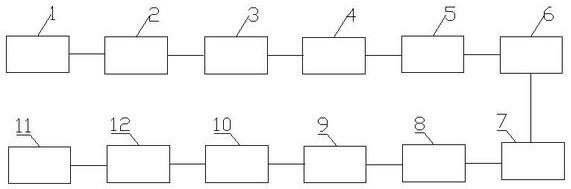

19.进一步的,所述混棉机为多仓混棉机。

20.进一步的,所述铺网机为交叉铺网机。

21.进一步的,所述铺网机包括机架及设置在机架上的铺网仓,铺网仓一侧设置有进料导辊,另一侧设置有出料导辊;铺网仓内设置有输送机构,输送机构包括输入帘、补偿帘、铺网帘和成网帘,输入帘与成网帘两者延长线之间的夹角为90

°

,输送机构下方设置有负压收集斗,负压收集斗连接有延伸至铺网仓的风管,风管一端与负压收集斗连接,另一端与除尘器连接;出料导辊与牵伸机之间设置有上导流件、中间导流件和下导流件,上导流件设置在中间导流件的正上方,下导流件设置在中间导流件的正下方,出料导辊与中间导流件之间设置有波纹压制机构。此外,上导流件、中间导流件和下导流件中的纤维网层可为半成品(暂存在导流件上)或几条生产线进行在线制备得到的纤维网层;上导流件、中间导流件和下导流件可为圆辊状或板状。

22.进一步的,所述进料导辊及出料导辊均为2个。

23.进一步的,所述水刺装置与烘干机之间设置有浸渍装置。

24.进一步的,所述烘干机为热风烘干机。

25.本技术方案中涉及的“工位前侧”、“之间”、“一侧”、“另一侧”、“内”、“下方”、“一端”、“另一端”、“正上方”及“正下方”等位置关系,是根据实际使用状态下的情况而定义的,为本技术领域内的常规用语,也是本领域术人员在实际使用过程中的常规用语。

26.在本技术方案的描述中,需要说明的是,除非另有明确的规定和限定,属于“设置”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

27.采用本技术方案,带来的有益效果为:

1)在本发明中,选用特定的原料,经相适应性、标准化的工序控制及设备处理,得到满足市场实际需求的多层复合无纺布,一方面可有效保证生产工艺的稳定、顺利和可控进行,提高生产效率和质量,降低成本;另一方面能较好的满足市场实际需求;2)在本发明中,本多层复合无纺布的制备,可实现成品正反两面原料不同或相同、颜色相同或不同等,进而能实现更多的功能及市场效果,比如:可实现一面为棉纤维,另一面为粘胶纤维,或者一面是白色,另一面为彩色等效果。同时,可在两层纤维网之间增加支撑层(呈波纹状),实现多层的效果和功能;3)在本发明中,多层复合无纺布由两层以上的纤维网层叠加后,经牵伸、预湿、水刺、浸渍及烘干所得;其中,每一纤维网层中的纤维是由至少两种原料纤维构成的复合纤维所制成,即其它的效果必须是根据原料纤维的选择体现,比如:一面是蚕丝,另一面是天丝,蚕丝面(蛋白纤维)可根据皮肤而较好的适应,天丝的洗水性较好。

附图说明

28.图1为本发明中制备系统的结构框图;图2为本发明中铺网机的结构示意图;其中,1、开松机,2、混棉机,3、精开松机,4、末道棉箱,5、气压棉箱,6、梳理机,7、铺网机,8、牵伸机,9、预湿机,10、水刺装置,11、烘干机,12、浸渍装置,13、机架,14、铺网仓,15、进料导辊,16、出料导辊,17、输入帘,18、补偿帘,19、铺网帘,20、成网帘,21、负压收集斗,22、风管,23、除尘器,24、上导流件,25、中间导流件,26、下导流件,27、波纹压制机构。

具体实施方式

29.下面通过对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

30.在成品指标测试中,厚度:gb/t24218.2

‑

2009;横向断裂强度、纵向断裂强度:gb/t24218.3

‑

2010;酸碱度:yy0331

‑

2002。

31.实施例1本实施例提出一种多层复合无纺布,由两层以上的纤维网层叠加后,经牵伸、预湿、水刺、浸渍及烘干所得;其中,每一纤维网层中的纤维是由至少两种原料纤维构成的复合纤维所制成;多层复合无纺布的成品指标是:厚度≤0.55mm,横向断裂强度≥31.0n/5cm,纵向断裂强度≥40.5n/5cm;每一纤维网层的克重为7

‑

40g/m2,酸碱度为中性。

32.其中,原料纤维包括粘胶纤维、天丝、莫代尔、棉纤维、蚕丝及涤纶纤维;其中,原料纤维长度为20mm~60mm,本制备方法适用于棉型纤维和毛型纤维,不适合长丝生产,即可将长丝切割为毛型纤维。

33.此外,所述多层复合无纺布由三层以上的纤维网层叠加而成,其中,多层复合无纺布包括第一纤维网层、支撑层及第二纤维网层,支撑层由一层纤维网层或两层以上纤维网层构成,支撑层中的纤维网层呈波纹状。其中,呈波纹状的支撑层设置,提高支撑层内的纤

维网层的面积,保证所穿透的介质(比如:热量、水、空气等)在其中的保留时间,具有吸湿、保温等特性,进而提高使用过程中的舒适感。

34.实施例2本实施例提出一种多层复合无纺布的制备方法,包括如下步骤:a.纤维网层的制备:以复合纤维为原料,经开松机开松,经混棉机、精开松机、末道棉箱和气压棉箱除杂混合,再通过梳理机梳理及铺网机铺网后,得到维网层;b.叠加:将经步骤a所得的纤维网层进行至少两层叠加,得多层纤维网;c.牵伸:将经步骤b所得的多层纤维网进行牵伸;d.预湿:将经牵伸后的多层纤维网进行预湿;e.水刺:将经预湿后的多层纤维网进行水刺;f.烘干:将经水刺后的多层纤维网进行烘干;g.后处理:将经烘干后的多层纤维网进行卷取、分条打包及入库后,得到多层复合无纺布成品。

35.其中,在多层复合无纺布的制备方法中,还包括将经步骤a制备的纤维网层压制为呈波纹状的支撑层,再在支撑层两侧叠加经步骤a制备的纤维网层;其中,支撑层由一层纤维网层或两层以上纤维网层构成。

36.其中,在多层复合无纺布的制备方法中,还包括将经水刺后的多层纤维网进行浸渍,再进行烘干。一方面适应于不同的原料种类,另一方面实现得到不同的成品。

37.在步骤e中,采用平网水刺方式进行加固,水刺压力5~200kg。

38.在步骤f中,采用圆筒烘干机或热风烘干机,烘干温度60~200℃。

39.采用上述制备方法,成品收率约为85%。

40.实施例3基于实施例1

‑

2,本实施例提出多层复合无纺布的制备系统,以对本技术方案做进一步的说明。

41.一种多层复合无纺布的制备系统,如图1所示,包括纤维网层制备装置、牵伸机8、预湿机9、水刺装置10及烘干机11,纤维网层制备装置包括开松机1、设置在开松机1工位前侧的混棉机2、设置在混棉机2工位前侧的精开松机3、设置在精开松机3工位前侧的末道棉箱4、设置在末道棉箱4工位前侧的气压棉箱5、设置在气压棉箱5工位前侧的梳理机6以及设置在梳理机6工位前侧的铺网机7,开松机1、混棉机2、精开松机3、末道棉箱4及气压棉箱5之间通过输棉管道连接,气压棉箱5与梳理机6之间通过传送带连接,梳理机6与铺网机7之间通过传送带连接;铺网机7与牵伸机8连接,牵伸机8与预湿机9连接,预湿机9与水刺装置10连接,水刺装置10与烘干机11连接。

42.其中,混棉机2为多仓混棉机。

43.其中,如图2所示,铺网机7包括机架13及设置在机架13上的铺网仓14,铺网仓14一侧设置有进料导辊15,另一侧设置有出料导辊16;铺网仓14内设置有输送机构,输送机构包括输入帘17、补偿帘18、铺网帘19和成网帘20,输入帘17与成网帘20两者延长线之间的夹角为90

°

,输送机构下方设置有负压收集斗21,负压收集斗21连接有延伸至铺网仓14的风管22,风管22一端与负压收集斗21连接,另一端与除尘器23连接;用于收集铺网过程中产生的

粉尘等,保证工况环境的稳定性,增加生产安全;出料导辊16与牵伸机8之间设置有上导流件24、中间导流件25和下导流件26,上导流件24设置在中间导流件25的正上方,下导流件26设置在中间导流件25的正下方,出料导辊16与中间导流件25之间设置有波纹压制机构27。上导流件24、中间导流件25和下导流件26的设置,为纤维网层的进入起引导作用,提高纤维网层叠加的稳定性和可调整性;波纹压制机构27的设置,多层复合无纺布中的支撑层提供波纹状的纤维层,进而提高产品的多样性和多功能性选择。

44.其中,进料导辊15及出料导辊16均为2个。

45.其中,水刺装置10与烘干机11之间设置有浸渍装置12。

46.其中,烘干机11为热风烘干机。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。