1.本发明涉及一种电路成型工艺,具体涉及一种通孔、盲孔互连结构成型技术。

背景技术:

2.现有技术中,在载板或基材上制作通孔或盲孔互连结构,一般都是先在载板或基材上加工出通孔或盲孔,接着再对通孔或盲孔进行电镀铜(或其他金属),从而实现通孔或盲孔互连结构。当然,为进一步优化或简化制作步骤,现有技术中也出现其他通孔互连结构制作方法,例如,授权公告号为cn102130042b的发明专利“一种通孔互连结构的制作方法”,具体公开的通孔电镀填充工艺,具有更加简易、成品率高等优点。但是,现有技术中的通孔互连结构制作方法步骤仍然复杂繁琐,且通孔、盲孔的电镀填充精度不高,影响互连结构的导热性能和导电性能等。

技术实现要素:

3.本发明目的在于克服现有技术的不足,提供一种通孔、盲孔互连结构成型工艺,该成型工艺具有高效、精准的优点,使得填充基材与通孔、盲孔的配合度高,有利于提升互连结构的导热和导电性能。

4.本发明的目的通过以下技术方案实现:

5.一种通孔、盲孔互连结构成型工艺,其特征在于,包括以下步骤:

6.(1)将预填充块压入具有孔洞的模具中,所述孔洞的深度、孔径及排列形式与载板基材上所需的通孔或盲孔互连结构对应;预填充块脱模,形成填充基材,其表面获得多个按所述排列形式布置的填充棒;

7.(2)将载板材料覆盖在填充基材的表面,使得填充基材表面上的填充棒插入至载板材料中;

8.(3)通过控制载板材料和填充基材的温度,使得载板材料固化,形成载板基材;利用载板材料与填充基材的热收缩差异,实现载板材料与填充基材界面分离,并在切应力的作用下使得填充棒的根部断裂,使得填充棒保留在载板基材中;

9.(4)对步骤(3)中形成的载板基材进行线路层的加工,最终获得具有通孔或盲孔互连结构的载板基材。

10.本发明的一个优选方案,在完成步骤(1)后,对所述填充基材进行表面预处理,使得填充基材的表面与金属不具有结合力。

11.优选地,对所述填充基材进行表面预处理的方式为以下其中一种:

12.(a)将填充基材浸泡于含有明胶的高熔点大分子有机物溶液中,使填充基材表面形成有机包覆层,实现与金属不具有结合力;

13.(b)在填充基材表面沉积一层石墨;

14.(c)在填充基材表面铺洒二氧化硅粉末层;

15.(d)在填充基材表面沉积一层金属锡。

16.通过对填充基材的表面进行预处理,使得填充基材的表面与金属不具有结合力,避免填充基材表面与载板材料之间的晶粒存在相互作用力,影响后续的分离加工。

17.本发明的一个优选方案,在完成步骤(3)后,对载板基材的表面进行处理,使得载板基材表面平整。

18.本发明的一个优选方案,在步骤(3)中,对填充基材的另一侧进行涡流加热,控制填充基材表面温度,同时调控载板材料的温度,实现填充基材与载板材料之间形成热应力差,以便在两者界面处形成切应力,最终实现填充基材和载板材料的界面分离以及填充棒的根部断裂。

19.本发明的一个优选方案,在步骤(3)中,对填充基材的另一侧施加超声波,并让超声波频率与填充基材的厚度满足以下关系:

20.(0.5 n)c/f=d,

21.其中,f为超声波频率,d为填充基材的厚度,n为任意自然数,c为填充基材的体声波声速。

22.本发明的一个优选方案,在步骤(2)和步骤(3)中:

23.当载板材料为玻璃时,将玻璃熔融后覆盖于填充基材的上方,并浸没填充棒至所需高度,接着进行冷却,此时由于玻璃与填充基材具有热收缩差异,使得玻璃与填充基材界面分离,且在切应力作用下使得填充棒根部断裂,最终获得带有通孔或盲孔互连结构的玻璃载板基材;

24.当载板材料为塑封料结构时,将塑封料粉末铺洒于填充基材的上方,并浸没金属棒至所需高度,接着对塑封料进行加热使其熔化并固化,此时由于塑封料与填充基材具有热收缩差异,使塑封料与填充基材界面分离,且在切应力作用下使填充棒根部断裂,最终获得带有通孔或盲孔互连结构的塑封料载板;

25.当载板材料为介电层结构时,将层状介电材料加热软化,将填充基材上的填充棒插入介电层至所需深度,接着对介电层进行保温固化,此时由于介电层与填充基材具有热收缩差异,使介电层与填充基材界面分离,且在切应力作用下使填充棒根部断裂,最终获得带有通孔或盲孔互连结构的介电层载板。

26.本发明的一个优选方案,在步骤(1)中,通过热压印的方式将预填充块压入具有孔洞的模具中。

27.本发明的一个优选方案,所述填充基材为高导电低屈服强度金属。

28.本发明的一个优选方案,载板基材上所需的通孔或盲孔的孔径为3nm

‑

1mm,深度为3nm

‑

10mm。

29.本发明与现有技术相比具有以下有益效果:

30.1、本发明的通孔、盲孔互连结构成型工艺,采用具有与载板基材上对应的孔洞结构的模具,并通过压印的方式制作具有填充棒的填充基材,使得填充棒能够与载板基材上的通孔或盲孔一一对应,从而有利于提高通孔或盲孔的填充精度。同时,通过对载板基材进行预处理,将载板材料铺设在填充基材中,让载板基材重新固化定型,并最终实现通孔、盲孔互连结构的形成,工艺新颖巧妙,能够高效、精准地完成通孔或盲孔的填充,简化了各种电镀工艺步骤,有利于提升互连结构的导热和导电性能。

31.2、采用模具的方式制作填充基材,有利于实现载板基材通孔、盲孔填充的高精度

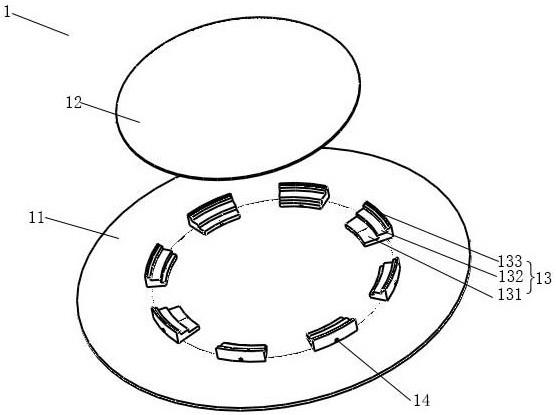

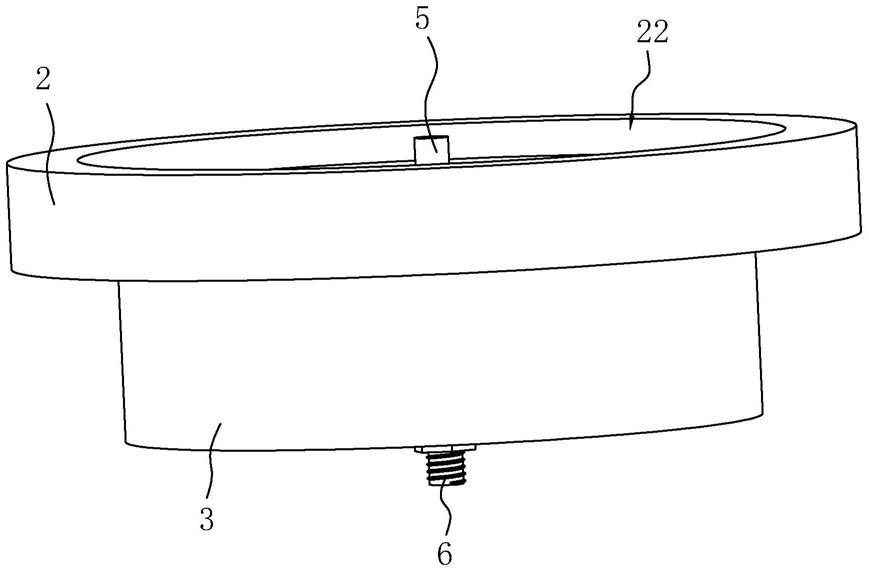

批量化。

32.3、利用载板基材受热发生结构变化,对载板基材进行重新固化定型,便于通孔、盲孔互连结构的形成,尤其相较于传统的成型技术,无需在载板基材上先加工出通孔或盲孔,有效降低成型难度。

附图说明

33.图1

‑

图6为本发明的通孔、盲孔互连结构成型工艺的流程示意图,其中,图1为将预填充块(填充基材)通过热压印的方式压入模具中的示意图,图2为预填充块(填充基材)在模具中形成填充棒的示意图,图3为在填充基材上设置石墨层的示意图,图4为将载板材料(载板基材)覆盖在填充基材上的示意图,图5为与填充基材分离后的载板基材的示意图(抛光前),图6为进行线路层加工后的载板基材示意图。

具体实施方式

34.下面结合实施例和附图对本发明作进一步描述,但本发明的实施方式不仅限于此。

35.实施例1

36.参见图1

‑

图6,本实施例公开一种通孔、盲孔互连结构成型工艺,包括以下步骤:

37.(1)通过热压印的方式将预填充块1压入具有孔洞8的模具2中,所述孔洞8的深度、孔径及排列形式与载板基材9上所需的通孔或盲孔互连结构对应;预填充块1脱模,形成填充基材7,其表面获得多个按所述排列形式布置的填充棒3。

38.(2)对所述填充基材7进行表面预处理,使得填充基材7的表面与金属不具有结合力;其中预处理的方式为以下其中一种:

39.(a)将填充基材7浸泡于含有明胶的高熔点(>300℃)大分子有机物溶液中,使填充基材7表面形成有机包覆层,实现与金属不具有结合力;

40.(b)在填充基材7表面沉积一层石墨4;

41.(c)在填充基材7表面铺洒少量二氧化硅粉末层;

42.(d)在填充基材7表面沉积一层金属锡。

43.通过对填充基材7的表面进行预处理,使得填充基材7的表面与金属(载板基材9)不具有结合力,避免填充基材7表面与载板材料5之间的晶粒存在相互作用力,影响后续的分离加工。

44.(3)将载板材料5覆盖在填充基材7的表面,使得填充基材7表面上的填充棒3插入至载板材料5中。

45.(4)对填充基材7的另一侧(底面)进行涡流加热,控制填充基材7表面温度,同时调控载板材料5的温度,使得载板材料5固化,形成载板基材9;利用载板材料5与填充基材7的热收缩差异,实现载板材料5与填充基材7界面分离,并在切应力的作用下使得填充棒3的根部断裂,使得填充棒3保留在载板基材9中。具体地:

46.当载板材料5为玻璃时,将玻璃熔融后覆盖于填充基材7的上方,并浸没填充棒3至所需高度,接着进行冷却,此时由于玻璃与填充基材7具有热收缩差异,使得玻璃与填充基材7界面分离,且在切应力作用下使得填充棒3根部断裂,最终获得带有通孔或盲孔互连结

构的玻璃载板基材9;

47.当载板材料5为塑封料结构时,将塑封料粉末铺洒于填充基材7的上方,并浸没金属棒至所需高度,接着对塑封料进行加热使其熔化并固化,此时由于塑封料与填充基材7具有热收缩差异,使塑封料与填充基材7界面分离,且在切应力作用下使填充棒3根部断裂,最终获得带有通孔或盲孔互连结构的塑封料载板;

48.当载板材料5为介电层结构时,将abf等层状介电材料加热软化,将填充基材7上的填充棒3插入介电层至所需深度,接着对介电层进行保温固化,此时由于介电层与填充基材7具有热收缩差异,使介电层与填充基材7界面分离,且在切应力作用下使填充棒3根部断裂,最终获得带有通孔或盲孔互连结构的介电层载板。

49.(5)对载板基材9的表面进行处理,使得载板基材9表面平整。具体地,对载板基材9的表面进行抛光加工,提高载板基材9表面的平整度和光亮度等。

50.(6)对步骤(5)中形成的载板基材9进行后续图形电镀,固化通孔、盲孔中填充棒3(金属),并形成线路层,最终获得具有通孔或盲孔互连结构的载板基材9。

51.在本实施例的步骤(4)中,对填充基材7的另一侧(背面)施加超声波,并让超声波频率与填充基材7的厚度满足以下关系:

52.(0.5 n)c/f=d,

53.其中,f为超声波频率,d为填充基材7的厚度,n为任意自然数,c为填充基材7的体声波声速。通过超声波的作用,使得填充基材7表面发生共振,从而使得填充基材7与载板材料5之间形成一层气体层,有效阻止二者产生结合,便于后续分离。

54.本实施例中,所述填充基材7为高导电低屈服强度金属。具体地,可以为铜、银、金、铂等。所述载板基材9上所需的通孔或盲孔的孔径为3nm

‑

1mm,深度为3nm

‑

10mm。另外,本实施例中的预填充块1和填充基材7均为金属块,不同描述只为区分金属块在不同步骤前后的状态;本实施例中的载板材料5与载板基材9均为载板,只为区分载板在不同步骤前后的状态。

55.实施例2

56.本实施例为实施例1中的一个具体实例。具体地,将一块10mm

×

10mm面积的铜块(即预填充块)通过热压印的方式压入具有阵列状孔洞的模具中,其中模具中孔洞的孔径为25μm,孔洞的深度为100μm;在铜块脱模后,铜块表面形成具有阵列状的填充棒。对铜块进行表面进行处理,在铜块表面沉积一层石墨,将铜块倒置,使填充棒阵列朝上。在填充棒位置进行通孔、盲孔互连结构成型;将玻璃加热至810℃,熔融后涂覆于铜块块上方,浸没填充棒至80μm高度处,然后进行冷却;此时由于热收缩,玻璃与铜块界面分离,填充棒根部断裂,从而获得带有通孔、盲孔互连结构的玻璃载板。最后,进行后续图形电镀,固化通孔、盲孔中填充棒金属,并形成线路层,最终获得带有所需通孔、盲孔互连结构及线路的玻璃载板。

57.实施例3

58.本实施例与实施例1中的一个具体实例。具体地,将一块10mm

×

10mm面积的铜块(即预填充块)通过热压印的方式压入具有孔洞的模具中,其中模具中孔洞的孔径为25μm,孔洞的深度为100μm;在铜块脱模后,铜块表面形成具有阵列状的铜棒(即填充棒)。对铜块进行表面进行处理,在铜块表面沉积一层锡,将铜块倒置,使填充棒阵列朝上。在填充棒位置进行通孔、盲孔互连结构成型;将塑封料粉末铺洒于铜块上方,浸没填充棒至70μm高度

处,随后加热至150℃使塑封料熔化并固化;接着继续加热至260摄氏度,使锡层熔化,塑封料与铜块界面分离,填充棒根部断裂,从而获得带有通孔、盲孔互连结构的塑封料载板。最后,进行后续图形电镀,固化通孔、盲孔中金属,并形成线路层,获得带有所需通孔、盲孔互连结构及线路的塑封料载板。

59.上述为本发明较佳的实施方式,但本发明的实施方式并不受上述内容的限制,其他的任何未背离本发明的精神实质与原理下所做的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。