1.本发明涉及人工神经网络技术领域,尤其涉及一种基于透明氧化物的光电类突触器件及其应用。

背景技术:

2.随着社会现代化的进步,信息化的不断提高,对信息的处理能力提出了更高的要求,虽然随着微电子器件特征尺寸的不断减小,能够去应对该要求。但是近几十年,微电子器件特征尺寸也逐渐进入了极限,而且基于传统冯

·

诺依曼架构的现在计算机体系,由于其计算与存储的分离,使得其处理速度受限制于数据的传输,在现有极限的水平上再较难以提升,而且其还面临功耗,非实时化计算等些许问题。

3.模拟人脑的类脑计算于是走进了科学家的视野,大脑以其超强的信息处理能力,以及学习能力和存储与计算并行的处理信息方式,使得其有望成为解决现代计算机所面临的瓶颈挑战的一种可能选择。神经元作为大脑的基本单元,而作为神经元之间信息传递的主体突触,便是可以同时进行信息存储与计算的基本结构,于是,模拟神经突触便成为类脑计算的重中之重。

4.目前,对于现有的光调控类突触器件,需要选择与突触功能层的禁带宽度能量相匹配的光,也就是需要特定波长的光,对于能量不匹配波长的光,就无法做出响应而实现突触功能,这无疑是限制了光电类突触器件的应用场景与应用范围;而且现有的光电类突触器件功耗较大,且在多次模拟突触响应时出现输出不稳定现象。

技术实现要素:

5.为了解决上述现有技术中的不足,本发明提供一种基于透明氧化物的光电类突触器件。本发明通过引入离子发光层,来消除光电类突触器件只能对特定波长光响应的弊端,提高光电类突触器件的应用范围;而且使用宽带隙透明掺杂氧化物,降低了器件的功耗,提高了稳定性。

6.本发明的一种基于透明氧化物的光电类突触器件及其应用是通过以下技术方案实现的:

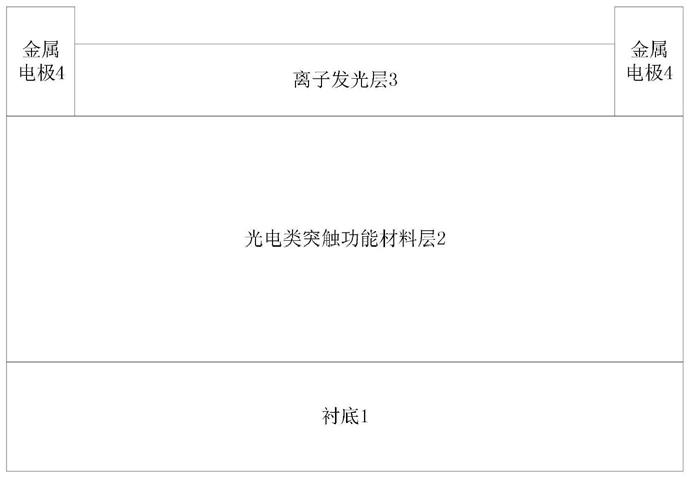

7.本发明的第一个目的是提供一种基于透明氧化物的光电类突触器件,包括包括衬底以及所述衬底上依次叠层设置的功能层和离子发光层;

8.所述离子发光层的两侧分别设置有金属电极,且两个所述金属电极的底部均与所述功能层的上表面相接触;

9.所述离子发光层为钙钛矿型氧化物,其中,所述钙钛矿型氧化物掺杂有稀土元素。

10.进一步地,所述钙钛矿型氧化物为batio3或srzro3。

11.进一步地,所述稀土元素为ce、pr、nd、pm、sm、eu、gd、tb、dy、ho、er、tm、yb中的一种或多种。

12.进一步地,所述离子发光层中稀土元素的掺杂摩尔百分比为0.1~1.0%。

13.进一步地,所述功能层为氧化镓薄膜,所述氧化镓薄膜掺杂有cu或al。

14.进一步地,所述功能层中,cu或al的掺杂摩尔百分数为4~6%。

15.进一步地,所述功能层是通过以下步骤设置在所述衬底上的:

16.采用磁控共溅射法,于真空下,通入氩气和氧气的混合气体,在衬底上同时溅射氧化镓以及cu或al,溅射5~10min,获得掺杂有cu或al氧化镓薄膜;

17.随后将掺杂有cu或al氧化镓薄膜在n2氛围下进行退火处理,退火后即完成在所述衬底上设置的所述功能层。

18.进一步地,所述功能层的厚度为20~50nm;所述离子发光层的厚度为40

‑

60nm。

19.进一步地,所述衬底为重掺杂n型si衬底。

20.进一步地,所述金属电极为cu、ag、au和pt中的任意一种。

21.进一步地,所述金属电极为圆孔电极;所述圆孔电极的直径为0.3mm或0.5mm;且所述圆孔电极的厚度为80~100nm。

22.本发明的第二个目的是提供一种上述光电类突触器件在模拟人脑中突触响应方面的应用。

23.本发明与现有技术相比,具有以下有益效果:

24.引入稀土掺杂离子发光层,使得光电类突触器件对光的响应不在局限于突触器件的功能材料层的禁带宽度,几乎使得该光电类突触器件可以对大范围波长的光都能做出突触响应,扩展了其应用场景。使用宽带隙掺cu或al的氧化镓薄膜材料作为光电类突触器件的功能材料层,使得其在较小电信号或光信号刺激下有很大的电阻(电流可以小到10~10a),从而具有很低的功耗,而且使用cu或al掺杂,降低了cu或al原子周围氧空位的形成能,使得该光电类突触器件的稳定性和均一性有所提高。

附图说明

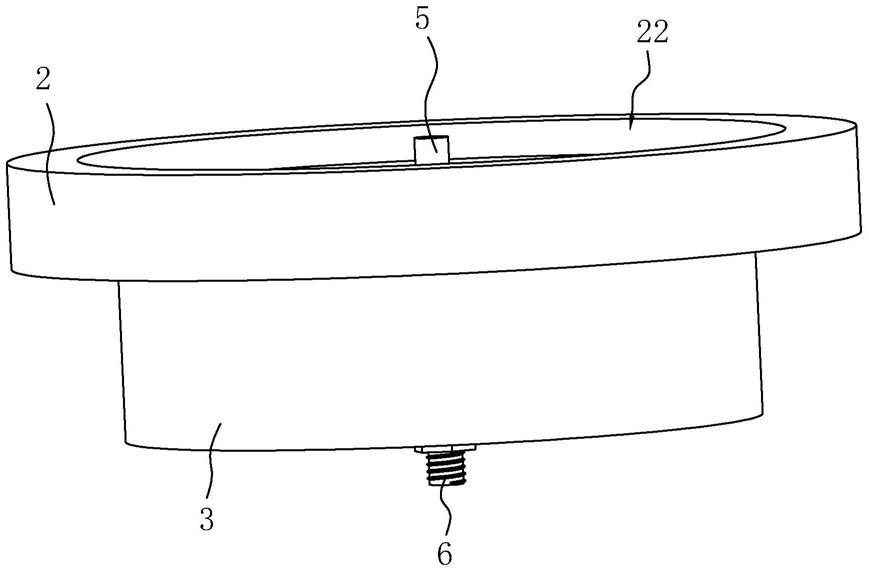

25.图1为本发明的结构示意图。

26.图2为本发明实施例1的光电类突触器件在电信号刺激下22次模拟长期记忆的i

‑

v曲线。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

28.实施例1

29.请参阅图1,本实施例提供一种基于透明氧化物的光电类突触器件,包括重掺杂n型si衬底1,重掺杂n型si衬底1上设置有掺cu的透明氧化物氧化镓薄膜2,掺cu的透明氧化物氧化镓薄膜2上设置有掺er的batio33,掺er的batio33上设置有金属电极4,金属电极4为银电极。

30.本实施例的掺cu氧化镓薄膜2的厚度为30nm;cu掺杂原子摩尔比为4.3%;金属电极4的ag厚度为100nm,且金属电极4为直径为0.3mm的圆孔电极。

31.本实施例基于透明氧化物的光电类突触器件是通过以下方法制备的:

32.(1)衬底清洗

33.将重掺杂n型si衬底1用金刚笔划成1

×

1cm2大小,然后在hf中浸泡5min,以去除其表面的自然氧化层。然后将去除自然氧化层的重掺杂n型si衬底1依次用丙酮,酒精,去离子水在超声清洗机中超声清洗15min,之后再用酒精在超声清洗机中超声清洗5min,即完成对重掺杂n型si衬底1的清洗。

34.(2)功能层2——掺cu氧化镓薄膜的制备。

35.将清洗完成的1

×

1cm2大小的重掺杂n型si衬底1用氮气枪快速吹干,然后放入相应衬底托盘中,之后再将其固定在磁控溅射腔室内的衬底台上,将氧化镓靶材放置在磁控溅射中的靶材源上,并将两个cu片分开贴在靶材中心位置上。完成这些操作后,关闭腔室门,打开机械泵和预抽阀,同时打开前级阀,待腔室真空抽至10pa以下后,打开分子泵,然后等待腔室真空抽至8

×

10

‑4pa以下,在此过程中,将溅射功率设置为120w,压强设置为1.2pa,以方便启辉。待真空抽至完成后,打开充气阀,通入氩气和氧气的混合气体,此时氩气:氧气流量设置为45sccm:5sccm,待腔室压强达到1.2pa后,打开功率开关,进行启辉,观察到启辉现象后,将腔室压强重新调至0.6pa,设备会自行调节主阀,使腔室压力达到设定值,达到设定值后,打开基片旋转,进行预溅射5min,以清除靶材表面其它未知物质和提高溅射稳定性。预溅射完成后,打开基片挡板,进行掺cu氧化镓薄膜的生长,溅射7min,完成预设的30nm掺cu氧化镓薄膜的生长。溅射完成后依次关闭仪器,将溅射好的薄膜拿出,放在300℃的热台上在氮气氛围中退火10min,以消除薄膜的应力和其他缺陷。

36.(3)离子发光层3——掺er的batio3的薄膜的制备

37.将退完火的薄膜继续放入磁控溅射腔室内,在顶部四侧预留一毫米宽的位置,然后进行抽真空,此时将靶材源选择为2,掺0.4%er的batio3陶瓷靶材。待抽至8

×

10

‑4pa以下时,将溅射功率,腔室压力,氩气流量分别选择为140w,1.2pa和50sccm,预溅射5min后,将腔室压力调回0.8pa,正式溅射4min,完成离子发光层制备。

38.(4)金属电极4的制备

39.将制备好的功能层2和离子发光层3的器件放置在掩膜版上,使用真空蒸镀设备进行蒸镀电极,在此过程中,将蒸镀电流调至111.1a,蒸镀速率控制在0.7nm/s,控制ag电极厚度为100nm,0.3mm直径的圆孔金属电极蒸镀完成。

40.实施例2

41.本实施例提供一种基于透明氧化物的光电类突触器件,包括重掺杂n型si衬底1,重掺杂n型si衬底1上设置有掺al的透明氧化物氧化镓薄膜2,掺al的透明氧化物氧化镓薄膜2上设置有掺gd的batio33,掺gd的batio33上设置有金属电极4,金属电极4为铜电极。

42.本实施例的掺al氧化镓薄膜2的厚度为30nm;al掺杂原子摩尔比为4%;金属电极4的cu厚度为80nm,且金属电极4为直径为0.3mm的圆孔电极。

43.本实施例基于透明氧化物的光电类突触器件是通过以下方法制备的:

44.(1)衬底清洗

45.将重掺杂n型si衬底1用金刚笔划成1

×

1cm2大小,然后在hf中浸泡5min,以去除其表面的自然氧化层。然后将去除自然氧化层的重掺杂n型si衬底依次用丙酮,酒精,去离子水在超声清洗机中超声清洗15min,之后再用酒精在超声清洗机中超声清洗5min,即完成对重掺杂n型si衬底1的清洗。

46.(2)功能层2——掺al氧化镓薄膜的制备。

47.将清洗完成的1

×

1cm2大小的重掺杂n型si衬底1用氮气枪快速吹干,然后放入相应衬底托盘中,之后再将其固定在磁控溅射腔室内的衬底台上,将氧化镓靶材放置在磁控溅射中的靶材源上,并将两个cu片分开贴在靶材中心位置上。完成这些操作后,关闭腔室门,打开机械泵和预抽阀,同时打开前级阀,待腔室真空抽至10pa以下后,打开分子泵,然后等待腔室真空抽至8

×

10

‑4pa以下,在此过程中,将溅射功率设置为120w,压强设置为1.2pa,以方便启辉。待真空抽至完成后,打开充气阀,通入氩气和氧气的混合气体,此时氩气:氧气流量设置为45sccm:5sccm,待腔室压强达到1.2pa后,打开功率开关,进行启辉,观察到启辉现象后,将腔室压强重新调至0.6pa,设备会自行调节主阀,使腔室压力达到设定值,达到设定值后,打开基片旋转,进行预溅射5min,以清除靶材表面其它未知物质和提高溅射稳定性。预溅射完成后,打开基片挡板,进行掺al氧化镓薄膜的生长,溅射11min,完成预设的30nm掺al氧化镓薄膜的生长。溅射完成后依次关闭仪器,将溅射好的薄膜拿出,放在300℃的热台上在氮气氛围中退火10min,以消除薄膜的应力和其他缺陷。

48.(3)离子发光层3——掺gd的batio3的薄膜的制备

49.将退完火的薄膜继续放入磁控溅射腔室内,在顶部四侧预留一毫米宽的位置,然后进行抽真空,此时将靶材源选择为2,掺0.4%gd的batio3陶瓷靶材。待抽至8

×

10

‑4pa以下时,将溅射功率,腔室压力,氩气流量分别选择为140w,1.2pa和50sccm,预溅射5min后,将腔室压力调回0.8pa,正式溅射4min,完成离子发光层制备。

50.(4)金属电极4的制备

51.将制备好的功能层2和离子发光层3的器件放置在掩膜版上,使用真空蒸镀设备进行蒸镀电极,在此过程中,将蒸镀电流调至111.1a,蒸镀速率控制在0.7nm/s,控制cu电极厚度为80nm,0.3mm直径的圆孔金属电极蒸镀完成。

52.实施例3

53.本实施例提供一种基于透明氧化物的光电类突触器件,包括重掺杂n型si衬底1,重掺杂n型si衬底1上设置有掺cu的透明氧化物氧化镓薄膜2,掺cu的透明氧化物氧化镓薄膜2上设置有掺gd的srzro33,掺gd的srzro33上设置有金属电极4,金属电极4为ag。

54.本实施例的掺cu氧化镓薄膜2的厚度为40nm;cu掺杂原子摩尔比为4.3%;金属电极4的厚度为90nm,且金属电极4为直径为0.5mm的圆孔电极。

55.本实施例基于透明氧化物的光电类突触器件是通过以下方法制备的:

56.(1)衬底清洗

57.将重掺杂n型si衬底1用金刚笔划成1

×

1cm2大小,然后在hf中浸泡5min,以去除其表面的自然氧化层。然后将去除自然氧化层的重掺杂n型si衬底1依次用丙酮,酒精,去离子水在超声清洗机中超声清洗15min,之后再用酒精在超声清洗机中超声清洗5min,即完成对重掺杂n型si衬底1的清洗。

58.(2)功能层2——掺cu氧化镓薄膜的制备。

59.然后放入相应衬底托盘中,之后再将其固定在磁控溅射腔室内的衬底台上,将氧化镓靶材放置在磁控溅射中的靶材源上,并将两个cu片分开贴在靶材中心位置上。完成这些操作后,关闭腔室门,打开机械泵和预抽阀,同时打开前级阀,待腔室真空抽至10pa以下后,打开分子泵,然后等待腔室真空抽至8

×

10

‑4pa以下,在此过程中,将溅射功率设置为120w,压强设置为1.2pa,以方便启辉。待真空抽至完成后,打开充气阀,通入氩气和氧气的

混合气体,此时氩气:氧气流量设置为45sccm:5sccm,待腔室压强达到1.2pa后,打开功率开关,进行启辉,观察到启辉现象后,将腔室压强重新调至0.6pa,设备会自行调节主阀,使腔室压力达到设定值,达到设定值后,打开基片旋转,进行预溅射5min,以清除靶材表面其它未知物质和提高溅射稳定性。预溅射完成后,打开基片挡板,进行掺cu氧化镓薄膜的生长,溅射9min,完成预设的30nm掺cu氧化镓薄膜的生长。溅射完成后依次关闭仪器,将溅射好的薄膜拿出,放在300℃的热台上在氮气氛围中退火10min,以消除薄膜的应力和其他缺陷。

60.(3)离子发光层3——掺gd的srzro3的薄膜的制备

61.将退完火的薄膜继续放入磁控溅射腔室内,在顶部四侧预留一毫米宽的位置,然后进行抽真空,此时将靶材源选择为2,掺0.4%gd的srzro3陶瓷靶材。待抽至8

×

10

‑4pa以下时,将溅射功率,腔室压力,氩气流量分别选择为145w,1.2pa和50sccm,预溅射4min后,将腔室压力调回0.8pa,正式溅射4min,完成离子发光层制备。

62.(4)金属电极4的制备

63.将制备好的功能层2和离子发光层3的器件放置在掩膜版上,使用真空蒸镀设备进行蒸镀电极,在此过程中,将蒸镀电流调至111.1a,蒸镀速率控制在0.7nm/s,控制ag电极厚度为90nm,0.5mm直径的圆孔金属电极蒸镀完成。

64.为了验证本发明光电类突触器件的性能,以实施例1的光电类突触器件为例,使用半导体参数仪4200,扫描范围为0

‑

5v,步长为0.01v,扫描方向为0

‑

5v

‑

0,进行了22次电刺激模拟长期记忆,结果如图1所示,可以看出,在0.15v时,其电流在10

‑

10

a级,且在22次模拟长期记忆中,突变电压仅有0.35v的偏移,表面本发明的本发明光电类突触器件的稳定性高。

65.显然,上述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。