批次式基板浸泡洗边设备

【技术领域】

1.本技术关于晶圆基板清洗的技术领域,尤指一种批次式基 板浸泡洗边设备,其结合化学药剂浸泡处理方式及物理摩 擦处理方式,可以提升基板的清洗效果,用于解决残留在 基板边缘的黏着剂无法完全清除的问题。

背景技术:

2.为了缩小半导体元件的封装尺寸,在半导体的制造流程中, 必须对晶圆进行薄化处理(wafer thinning),由于在薄化处 理之后,晶圆会变薄或发生翘曲(warpage),因此,经常需 要使用基板(例如:玻璃、金属板、硅晶圆)作为晶圆的支 撑载体(support carrier),将基板与晶圆进行暂时性键合 (temporary bonding),用以增加晶圆的机械强度,以利于 进行晶圆后续的一系列制造流程。

3.晶圆与基板的键合需要使用接合剂,例如高分子黏着剂。 键合后的基板与晶圆在完成后续制造流程后,需要将暂时 性键合的基板与晶圆进行解键合(de-bonding),晶圆与基 板解键合之后,基板的表面时常发生黏着剂的残留。由于 基板需要重复使用,因此,残留在基板表面上的黏着剂通 常以化学药剂浸泡处理(soaking treatment)及单晶圆旋转 喷洗(single wafer spin spray)等清洗制程去除。然而,以 上述浸泡处理及单晶圆旋转喷洗等清洗方式,无法完全去 除残留在基板表面的黏着剂,尤其在基板边缘处时常有黏 着剂残留之问题。

技术实现要素:

4.由于现有的基板清洗设备,无法完全去除残留在基板 边缘处的黏着剂,本技术提出一种能有效去除基板边缘残 留的黏着剂的批次式基板浸泡洗边设备,其不仅以化学药 剂浸泡处理的方式去除基板表面上的残留黏着剂,还配合 以物理摩擦处理的方式去除残留在基板边缘的黏着剂,解 决因基板的边缘残留黏着剂,造成后续重工处理的问题。 为达成上述目的,本技术提出一种批次式基板浸泡洗边设 备,包括:

5.一槽体,所述槽体包括一容槽,用于盛装溶液及容纳基板 载具及所述基板载具中的基板;一升降机构,设置在所述 槽体上,包括一升降座,用于承载所述基板载具;一旋转 机构,设置在所述升降座上,所述旋转机构包括至少一旋 转轴杆,用于与所述基板接触并带动所述基板旋转,在所 述旋转轴杆的表面,沿着所述旋转轴杆的轴向设有复数个 向所述旋转轴杆的中心轴方向内缩的凹槽,所述复数个凹 槽用于容纳所述基板的边缘;以及一洗边构件,包括设置 在所述凹槽外两侧的刷毛丛,所述刷毛丛用于在所述旋转 轴杆带动所述基板旋转时,摩擦所述基板的边缘。

6.在一较佳实施例中,所述升降机构还包括一固定座及一升 降驱动模组,所述固定座固定设置在所述槽体外,所述升 降驱动模组以可作动方式设置在所述固定座上,所述升降 座固定设置在所述升降驱动模组上,且可受到所述升降驱 动模组的驱动而相对所述槽体上升到容槽外或是相对所 述槽体下降到所述容槽内,所述升降座用于承托所述基板 载

具及所述基板载具中的基板。

7.在一较佳实施例中,所述旋转机构还包括一旋转驱动模组 及一传动组件,所述传动组件连接所述旋转驱动模组并可 受到所述旋转驱动模组的驱动而作动,所述旋转轴杆连接 到所述传动组件,且可受所述传动组件的驱动而旋转。

8.在一较佳实施例中,所述批次式基板浸泡洗边设备还包括 一控制模组,电连接所述升降机构及所述旋转机构,且控 制所述升降机构的升降以及所述旋转机构的旋转。

9.在一较佳实施例中,所述旋转机构包括二个旋转轴杆,所 述二个旋转轴杆以垂直所述基板的排列方向间隔排列,所 述二个旋转轴杆的距离介于所述基板直径的1/4至2/3之 间。

10.在一较佳实施例中,所述洗边构件还包括设置在所述复数 个凹槽内的表面的粗糙部,用于在所述旋转轴杆带动所述 基板旋转时,摩擦所述基板的边缘。

11.在一较佳实施例中,所述粗糙部为一由纤维所构成的不织 布。

12.在一较佳实施例中,所述不织布的厚度介于1-5mm。

13.在一较佳实施例中,所述刷毛丛向所述凹槽的方向倾斜, 其中所述刷毛丛与所述旋转轴杆的表面所形成的角度介 于15-75度之间。

14.在一较佳实施例中,所述刷毛丛的长度为5-20mm。

15.本技术另外提出一种批次式基板浸泡洗边设备,包括: 一槽体,所述槽体包括一容槽,用于盛装溶液及用于容纳 基板载具及置于所述基板载具中的基板;一升降机构,设 置在所述槽体上,包括一升降座,用于承载所述基板载具; 一旋转机构,设置在所述升降座上,所述旋转机构包括至 少一旋转轴杆,用于与所述基板接触并带动所述基板旋转, 在所述旋转轴杆的表面,沿着所述旋转轴杆的轴向设有复 数个向所述旋转轴杆的中心轴方向内缩的凹槽,所述复数 个凹槽用于容纳所述基板的边缘;以及一洗边构件,包括 设置在所述复数个凹槽内的表面的粗糙部,用于在所述旋 转轴杆带动所述基板旋转时,摩擦所述基板的边缘。

16.在一较佳实施例中,所述粗糙部为一纤维所构成的不织布。

17.在一较佳实施例中,所述升降机构还包括一固定座及一升 降驱动模组,所述固定座固定设置在所述槽体外,所述升 降驱动模组以可作动方式设置在所述固定座上,所述升降 座固定设置在所述升降驱动模组上,且可受到所述升降驱 动模组的驱动而相对所述槽体上升到容槽外或是相对所 述槽体下降到所述容槽内,所述升降座用于承托所述基板 载具及所述基板载具中的基板。

18.在一较佳实施例中,所述旋转机构还包括一旋转驱动模组 及一传动组件,所述传动组件连接所述旋转驱动模组并可 受到所述旋转驱动模组的驱动而作动,所述旋转轴杆连接 到所述传动组件,且可受所述传动组件的驱动而旋转。

19.在一较佳实施例中,所述批次式基板浸泡洗边设备还包括 一控制模组,电连接所述升降机构及所述旋转机构,且控 制所述升降机构的升降以及所述旋转机构的旋转。

【附图说明】

20.图1为本技术实施例的晶圆与基板的暂时性键合与解键合 的示意图;

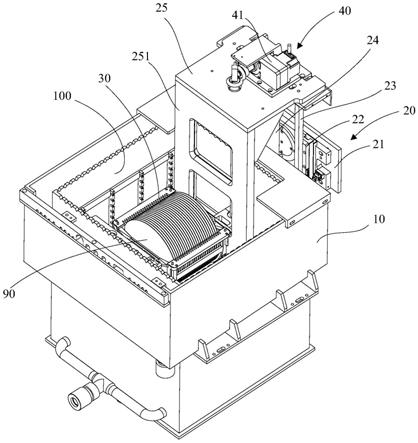

21.图2为本技术实施例的批次式基板浸泡洗边设备的立体外 观图;

22.图3为本技术实施例的批次式基板浸泡洗边设备的立体剖 视图;

23.图4为本技术实施例的批次式基板浸泡洗边设备省略槽体 及升降座的立体外观图;

24.图5为本技术实施例的批次式基板浸泡洗边设备的控制模 组、升降机构、以及旋转机构的架构方块图;以及

25.图6为本技术实施例的批次式基板浸泡洗边设备的旋转轴 杆结构及洗边构件示意图。

【具体实施方式】

26.以下将结合本发明实施例中的附图,对本发明实施例 中的技术方案进行清楚、完整地描述。显然,所描述的实 施例仅仅是本发明一部分实施例,而不是全部的实施例。 基于本发明中的实施例,本领域技术人员在没有作出创造 性劳动前提下所获得的所有其他实施例,都属于本技术保 护的范围。

27.请参照图1,图1(a)为本技术实施例在进行晶圆薄化 流程之后,晶圆91透过一黏着剂99与基板90进行暂时 性键合(temporary bonding)的示意图,图1(b)为晶圆91与 基板90进行解键合(de-bonding)之后,在基板90的边缘 处残留黏着剂99的示意图。

28.请一并参照图2、图3及图6,在本技术实施例中, 基板90置于本技术提出的批次式基板浸泡洗边设备的容 槽100中,进行清洗处理,所述容槽100中盛装有5%的 氢氧化氨(ammonia hydroxide)或其他清洗化学药剂。

29.所述批次式基板浸泡洗边设备包括:一槽体10,所 述槽体10包括一容槽100;一升降机构20,设置在所述 槽体10上,包括一升降座25,所述升降座25用于承载 所述基板载具30(例如晶舟);一旋转机构40,设置在所 述升降座25上,所述旋转机构40包括至少一旋转轴杆45,用于与所述基板90接触并带动所述基板90旋转,在 所述旋转轴杆45的表面,沿着所述旋转轴杆45的轴向设 有复数个向所述旋转轴杆45的中心轴方向内缩的凹槽 451,所述复数个凹槽451用于容纳所述基板90的边缘; 以及一洗边构件,包括设置在所述凹槽451外两侧的刷毛 丛452,所述刷毛丛452用于在所述旋转轴杆45带动所 述基板90旋转时,摩擦所述基板90的边缘。

30.如图6所示,所述刷毛丛452向所述凹槽451的方向 倾斜,其中所述刷毛丛452与所述旋转轴杆45表面所形 成的角度约为30度,所述刷毛丛452的长度为10mm。

31.承上,所述洗边构件还包括设置在所述复数个凹槽 451的表面的粗糙部453,用于在所述旋转轴杆45带动所 述基板90旋转时,摩擦所述基板90的边缘。所述粗糙部 453较佳为一纤维所构成的不织布,所述不织布的厚度为 1.5mm。

32.所述升降机构20还包括一固定座21及一升降驱动模 组24,所述固定座21固定设置在所述槽体10外,所述 升降驱动模组24以可作动方式设置在所述固定座21上, 所述升降座25固定设置在所述升降驱动模组24上,且可 受到所述升降驱动模组24的驱动而相对所述槽体10上升 到容槽100外或是相对所述槽体10下降到所述容槽100 内,所述升降座25用于承托所述基板载具30及所述基板 载具30中的基板90。

33.请一并参照图3及图4,在一较佳实施例中,所述升 降驱动模组24为一油压/气压缸,在所述油压/气压缸上以 可伸缩方式设置一作动杆241,所述作动杆241连接所述 升降

座25。此外,所述油压/气压缸外接一油压/气压源, 以便驱动所述油压/气压缸的作动杆241进行伸缩。所述 升降座25上有一垂直板体251,在所述垂直板体251底 成有一水平托板253以用于承托所述基板载体30。

34.所述固定座21上设置有二滑轨22,所述升降座25 上设置有二滑块23,所述二滑块23分别以可滑动方式结 合在所述二滑轨22上。滑轨22与滑块23的配置可以使 所述升降座25稳定的垂直移动。

35.所述旋转机构40设置在所述升降机构20的所述升降 座25上,且包括一旋转驱动模组41、一传动组件以及一 组旋转轴杆45。所述旋转驱动模组41固定设置在所述升 降座25上。

36.所述旋转机构40还包括一旋转驱动模组41及一传动 组件(图未显示),所述传动组件连接所述旋转驱动模组41 并可受到所述旋转驱动模组41的驱动而作动,所述旋转 轴杆45连接到所述传动组件,且可受所述传动组件的驱 动而旋转。

37.所述旋转驱动模组41为一驱动马达而具有一驱动轴。

38.所述传动组件连接所述旋转驱动模组41并可受到所 述旋转驱动模组41的驱动而作动,所述旋转轴杆45设置 在所述升降座25上,连接到所述传动组件,且可受到所 述传动组件的驱动而旋转。在一较佳实施例中,所述传动 组件包括一垂直传动杆42以及一水平传动轴43。所述垂 直传动杆42以可旋转方式贯穿设置在所述垂直板体251 上,且与所述驱动轴啮合,所述水平传动轴43与所述垂 直传动杆42啮合。

39.如图3所示,在一较佳实施例中,所述旋转轴杆45 有二个,用于在其旋转时同时带动所述基板90进行旋转。 所述二个旋转轴杆45与所述水平传动轴43啮合。

40.如图4所示,所述驱动轴与所述垂直传动杆42之间 透过二伞形齿轮400相互啮合;所述垂直传动杆42与所 述水平传动轴43之间透过二伞形齿轮400相互啮合;所 述水平传动轴43与各所述水平旋转带动杆45之间透过二 齿轮430、450相互啮合。

41.请参照图5,所述控制模组70电连接所述升降机构20 以及所述旋转机构40,可控制所述升降机构20的升降以 及所述旋转机构40的旋转。在一较佳实施例中,所述主 控模组70为一电脑而具有一中央处理器、一记忆体、一 储存器、一输入接口及输出接口,并于所述储存器内载有 一主控软体,所述电脑通过执行所述主控软体以自动执行 或是受使用者操控而驱动所述升降机构20及/或所述旋 转机构40以使所述基板90升降及/或旋转。

42.本技术藉由上述技术手段,利用化学药剂浸泡处理方 式结合物理摩擦处理的方式清洗晶圆基板,当旋转轴杆 45旋转而带动所述基板90旋转时,刷毛丛452及粗糙部 453以摩擦方式清洗所述基板90的边缘,可以有效地去 除残留在基板边缘处的黏着剂。因此,可以减少重工,因 而提升生产效率及降低生产成本。

43.综上所述,虽然本发明已以优选实施例揭露如上,但 上述优选实施例并非用以限制本技术,本领域的普通技术 人员,在不脱离本技术的精神和范围内,均可作各种更动 与润饰,因此本技术的保护范围以权利要求界定的范围为 准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。