1.本实用新型属于机械设备技术领域,特别是涉及一种撕膜机。

背景技术:

2.生产制造中,很多中间产品表面贴附有保护膜,在其后续加工时,该保护膜需去除。如果采用人工撕膜,一方面,耗费人力;另一方面,人工作业易是该中间产品表面沾污,不利于后续加工。目前,自动化撕膜机构开始用于撕膜。但现有的撕膜机构只单单是撕膜功能,待撕膜产品或产品的上料还是要靠人工放料,放一片撕除保护膜后,再放一下,再重复撕膜,效率低,浪费人力,在人力成本日益增长的情况下,大大提高成本;且撕膜后的产品放置不整齐,过一会就要人工整理,提高劳动强度,降低效率。

3.因此,现有技术存在上述缺陷,需要改进。

技术实现要素:

4.本实用新型主要解决的技术问题是提供一种自动撕膜机,通过对自动升降式的上料装置和下料装置等的结构设计,能够实现多片产品的自动上下料和撕膜,提高撕膜机的自动化程度,提高效率,降低人工成本。

5.为解决上述技术问题,本实用新型采用的一个技术方案是:提供一种自动撕膜机,所述撕膜机包括上料装置、撕膜装置和下料装置,所述撕膜装置位于所述上料装置的下游,所述下料装置位于所述撕膜装置的下游;

6.所述上料装置和所述下料装置皆包括用于叠放待撕膜产品的升降板、机架和驱动所述升降板上下升降的升降驱动机构,所述升降驱动机构包括电机、丝杠、螺母和支撑架,所述支撑架安装于所述螺母,所述升降板安装于所述支撑架,所述丝杠的一端与所述电机的输出端连接且另一端固定于所述机架,所述螺母套装于所述丝杠;

7.所述上料装置还包括料台,所述料台设有压料机构,叠放的所述待撕膜产品位于所述升降板的上表面且同时位于所述压料机构的下方;

8.所述撕膜装置包括送料机构和撕膜机构,所述送料机构包括第一送料辊和第二送料辊,所述撕膜机构包括用于放置撕膜前胶带的胶带放料辊、用于放置撕膜后胶带的胶带收料辊、以及用于导向的第一胶带导向辊和第二胶带导向辊,所述待撕膜的产品在胶带的带动下从所述第一送料辊和所述第二送料辊之间穿过同时胶带会将待撕膜产品的上表面的保护膜粘走,被撕除保护膜膜的产品落于所述下料装置。

9.进一步地说,所述料台设有两支撑座,上料装置的升降板位于两所述支撑座之间,所述压料机构包括压料辊,所述压料辊的两端分别与两所述支撑座转动连接。

10.进一步地说,所述压料辊的表面设有便于将产品展平的多个椭圆形的纹路,定义压料辊的轴向的中心平面为镜像面,所有所述纹路以所述镜像面径向对称设置,且径向的一组纹路中两所述纹路的一侧靠近且另一侧相对远离。

11.进一步地说,所述压料辊、所述第一送料辊和所述第二送料辊的表面皆设有软胶

层。

12.进一步地说,所述软胶层为pvc(聚氯乙烯)层、聚酰胺弹性体层、聚烯烃弹性体层或聚氨酯弹性体层。

13.进一步地说,所述撕膜机构还包括压料爪,所述压料爪的压料端为薄片,粘接有保护膜的胶带会从料爪的下方穿过。

14.进一步地说,所述薄片的厚度为2

‑

3mm。

15.进一步地说,所述胶带放料辊和所述胶带收料辊均靠电机驱动。

16.进一步地说,所述第一送料辊和所述第二送料辊其中之一为电机驱动的主动,且另一为从动辊。

17.本实用新型的有益效果是:

18.本实用新型包括上料装置、撕膜装置和下料装置,上、下料装置皆包括用于叠放待撕膜产品的升降板、机架和驱动所述升降板上下升降的升降驱动机构;上料装置还包括料台;撕膜装置包括送料机构和撕膜机构,送料机构包括第一、二送料辊,撕膜机构包括用于放置撕膜前胶带的胶带放料辊、用于放置撕膜后胶带的胶带收料辊、以及用于导向的第一、二胶带导向辊,待撕膜的产品在胶带的带动下从第一、二送料辊之间穿过同时胶带会将待撕膜产品的上表面的保护膜粘走;本实用新型通过对自动升降式的上料装置和下料装置等的结构设计,能够实现多片产品的自动上下料和撕膜,提高撕膜机的自动化程度,提高效率,降低人工成本;

19.再者,本实用新型的撕膜机构还包括压料爪,压料爪的压料端为薄片,粘接有保护膜的胶带会从料爪的下方穿过,此结构设计巧妙,便于保护膜和产品的分离,提高保护膜和产品的分离效果;

20.再者,本实用新型的压料辊的表面还可以设有便于将产品展平的多个椭圆形的纹路,定义压料辊的轴向的中心平面为镜像面,所有纹路以镜像面径向对称设置,且径向的一组纹路中两纹路的一侧靠近且另一侧相对远离,此结构设计便于将产品,特别是较薄的产品展平,避免褶皱等。

21.上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,并可依照说明书的内容予以实施,以下以本实用新型的较佳实施例并配合附图详细说明如后。

附图说明

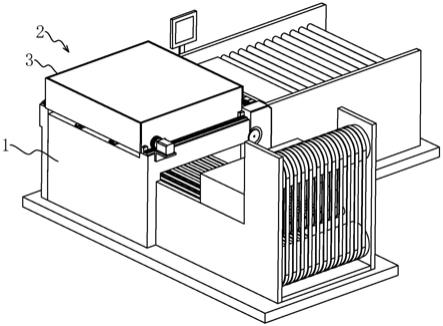

22.图1是本实用新型的外观图;

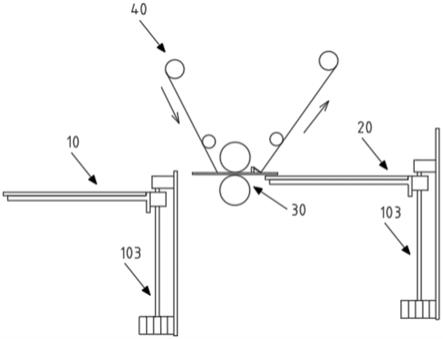

23.图2是本实用新型的上料装置的主视图;

24.图3是本实用新型的上料装置的料台处的结构示意图;

25.图4是本实用新型的撕膜装置的结构示意图;

26.图5是本实用新型的压料辊的结构示意图;

27.附图中各部分标记如下:

28.胶带100、待撕膜产品200;

29.上料装置10、升降板101、机架102、升降驱动机构103、电机1031、丝杠 1032、螺母1033、支撑架1034、料台104、支撑座1041、压料辊1042、纹路 10421、下料装置20、送料机构

30、第一送料辊301、第二送料辊302、撕膜机构40、胶带放料辊401、胶带收料辊402、第一胶带导向辊403、第二胶带导向辊404、压料爪405。

具体实施方式

30.以下通过特定的具体实施例说明本实用新型的具体实施方式,本领域技术人员可由本说明书所揭示的内容轻易地了解本实用新型的优点及功效。本实用新型也可以其它不同的方式予以实施,即,在不背离本实用新型所揭示的范畴下,能予不同的修饰与改变。

31.实施例:一种自动撕膜机,如图1到图5所示,所述撕膜机包括上料装置 10、撕膜装置和下料装置20,所述撕膜装置位于所述上料装置的下游,所述下料装置位于所述撕膜装置的下游;

32.所述上料装置和所述下料装置皆包括用于叠放待撕膜产品的升降板101、机架102和驱动所述升降板上下升降的升降驱动机构103,所述升降驱动机构包括电机1031、丝杠1032、螺母1033和支撑架1034,所述支撑架安装于所述螺母,所述升降板安装于所述支撑架,所述丝杠的一端与所述电机的输出端连接且另一端固定于所述机架,所述螺母套装于所述丝杠;

33.所述上料装置还包括料台104,所述料台设有压料机构,叠放的所述待撕膜产品位于所述升降板的上表面且同时位于所述压料机构的下方;

34.所述撕膜装置包括送料机构30和撕膜机构40,所述送料机构包括第一送料辊301和第二送料辊302,所述撕膜机构包括用于放置撕膜前胶带的胶带放料辊 401、用于放置撕膜后胶带的胶带收料辊402、以及用于导向的第一胶带导向辊 403和第二胶带导向辊404,所述待撕膜的产品在胶带的带动下从所述第一送料辊和所述第二送料辊之间穿过同时胶带会将待撕膜产品的上表面的保护膜粘走,被撕除保护膜膜的产品落于所述下料装置。

35.本实施例中,所述料台设有两支撑座1041,上料装置的升降板位于两所述支撑座之间,所述压料机构包括压料辊1042,所述压料辊的两端分别与两所述支撑座转动连接。

36.如图5所示,所述压料辊的表面设有便于将产品展平的多个椭圆形的纹路 10421,定义压料辊的轴向的中心平面为镜像面,所有所述纹路以所述镜像面径向对称设置,且径向的一组纹路中两所述纹路的一侧靠近且另一侧相对远离。

37.本实施例中,所述压料辊、所述第一送料辊和所述第二送料辊的表面皆设有软胶层。

38.本实施例中,所述软胶层为pvc(聚氯乙烯)层、聚酰胺弹性体层、聚烯烃弹性体层或聚氨酯弹性体层。

39.所述撕膜机构还包括压料爪405,所述压料爪的压料端为薄片,粘接有保护膜的胶带会从料爪的下方穿过。

40.本实施例中,所述薄片的厚度为2

‑

3mm。

41.所述胶带放料辊和所述胶带收料辊均靠电机驱动。

42.本实施例中,所述第一送料辊和所述第二送料辊其中之一为电机驱动的主动,且另一为从动辊。

43.本实用新型的工作过程和工作原理如下:

44.将多片待撕膜产品叠放于上料装置的升降板,绕于胶带放料辊的的胶带经第一胶

带导向辊导向并穿过第一送料辊和第二送料辊之间、然后经压料爪的下方,并经第二胶带导向辊导向后缠绕于胶带收料辊;

45.撕膜过程为:电机驱动丝杠转动,并经螺母转化为升降板的上下直线移动,带动位于升降板的待撕膜产品上升,然后压料辊压住待撕膜产品,胶带粘住待撕膜产品的上表面,然后二者一起穿过第一送料辊和第二送料辊之间并移动,在胶带的带动下将待撕膜产品的表面的保护膜粘住,且在压料爪的作用下,使得保护膜和产品分离,在胶带收料辊的作用下,粘接保护膜的胶带被绕至胶带收料辊,同时撕膜后的产品掉落至下料装置的升降板,即可完成一件产品的撕膜过程,之后上料装置的升降驱动机构驱动升降板上升预先设定好的高度,是下一片产品的位置合适,然后重复上述的撕膜过程,同时下料装置的升降板下降预先设定的好的高度,使撕膜后的产品落至下料装置的升降板,通过自动升降式的上料装置和下料装置,能够实现多片产品的自动上下料,提高撕膜机的自动化程度,提高效率,降低人工成本。

46.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。