具有id

‑

od识别功能的多节漏磁成像内检测仪

技术领域

1.本实用新型涉及油气管道检测技术领域。具体地说是具有id

‑

od识别功能的多节漏磁成像内检测仪。

背景技术:

2.在检测仪对油气管道进行检测时,需要探头检测面与油气管道内壁进行接触,然而在探头检测面与油气管道内壁接触时,会因油气管道内壁不光滑而引起震动,震动会对检测结果产生一定的影响,使得检测结果出现误差,并且,在探头检测面对油气管道内壁进行检测之后,无法根据监测数据判断是油气管道内壁或是外壁出现的异常情况。

技术实现要素:

3.为此,本实用新型所要解决的技术问题在于提供一种能够判断油气管道内壁和外壁异常的具有id

‑

od识别功能的多节漏磁成像内检测仪。

4.为解决上述技术问题,本实用新型提供如下技术方案:

5.具有id

‑

od识别功能的多节漏磁成像内检测仪,包括动力节装配、电池节装配、第一检测节装配、电子包装配、第二检测节装配和里程装配;

6.所述动力节装配、所述电池节装配、所述第一检测节装配、所述电子包装配、所述第二检测节装配和所述里程装配的第二端均设置有连接轴装配;

7.所述动力节装配的第二端通过所述连接轴装配与所述电池节装配的第一端连接;

8.所述电池节装配的第二端通过所述连接轴装配与所述第一检测节装配的第一端连接;

9.所述第一检测节装配的第二端通过所述连接轴装配与所述电子包装配的第一端连接;

10.所述电子包装配的第二端通过所述连接轴装配与所述第二检测节装配的第一端连接;

11.所述第二检测节装配的第二端通过所述连接轴装配与所述里程装配的第一端连接。

12.所述连接轴装配包括第一连接轴花套,所述第一连接轴花套上安装有第二连杆,所述第一连接轴花套通过第二连杆铰接有连接轴十字套,所述连接轴十字套上安装有第一连杆,所述连接轴十字套通过所述第一连杆铰接有第二连接轴花套;所述第一连杆和所述第二连杆呈垂直关系。

13.所述动力节装配包括动力节芯轴,所述动力节芯轴外壁沿轴向依次设置有第一压板、动力皮碗、第二定距套、第一定距环和第二定距环,所述第一压板、所述动力皮碗、所述第二定距套、所述第一定距环和所述第二定距环通过固定螺栓与所述动力节芯轴固定连接,所述动力节芯轴的第一端侧壁开设有通孔,所述动力皮碗两两一组,且分别位于所述动力节芯轴的第一端和第二端,所述第二定距环位于两组所述动力皮碗之间,且所述第二定

距环位于所述动力节芯轴中部;

14.所述动力节芯轴的第二端与位于所述动力节装配和所述电池节装配之间连接轴装配中的第一连接轴花套铰接。

15.所述电池节装配包括电池前端盖组、电池后端盖组、端子组和电池外壳;

16.所述电池前端盖组包括电池前铰座,所述电池前铰座的侧面固定连接有电池前端盖体,所述电池前端盖体侧面设置有第一端子组,所述电池前端盖体外壁上套设有第一电池皮碗,所述第一电池皮碗侧面设置有第一电池皮碗压板,所述第一电池皮碗、所述电池前端盖体和所述第一电池皮碗压板通过固定螺栓与所述电池外壳固定连接;

17.所述电池后端盖组包括电池后端盖体,所述电池后端盖体的侧壁设置有航空插头,所述电池后端盖体外壁上套设有第二电池皮碗,所述第二电池皮碗侧面设置有第二电池皮碗压板,所述第二电池皮碗压板、所述第二电池皮碗和所述电池后端盖体通过所述固定螺栓与所述电池外壳固定连接,所述电池后端盖体侧面安装有电池后铰座;

18.所述第一端子组和第二端子组结构相同,所述第一端子组包括端子组外套,所述端子组外套侧面设置有端子组后接触片,所述端子组后接触片与所述电池外壳电性连接;

19.所述电池前铰座与位于所述电池节装配和所述动力节装配之间的连接轴装配的第二连接轴花套铰接,所述电池后铰座与位于所述电池节装配和所述第一检测节装配之间的连接轴装配的第一连接轴花套铰接。

20.所述第一检测节装配包括浮动块组件、主磁芯轴组件和探头组件,所述探头组件位于所述浮动块组的侧壁中部,所述浮动块组共有多组,且沿主磁芯轴组件的周向均匀设置;

21.所述浮动块组件包括背铁,所述背铁的第一端侧面分别设置有第一压线夹和弹簧导销,所述背铁的第一端设置有第二铰链座,所述背铁的两端均设置有永磁体,两个所述永磁体上均安装有耐磨片,所述永磁体和所述耐磨片之间设置有垫片,所述背铁的第二端侧面设置有第一铰链座,所述第一铰链座侧面通过固定螺栓固定连接有导向块,所述背铁中部上方设置有探头盒底座,所述背铁上设置有限位块,所述浮动块组的数量为两个或两个以上;

22.所述主磁芯轴组件包括主磁芯轴,所述主磁芯轴的第一端安装有第一主磁端盖,所述第一主磁端盖的外侧设置有主磁前铰链座,所述主磁前铰链座与位于所述背铁第一端的浮动摆臂通过销轴铰接,所述主磁芯轴的第二端设置有第二主磁端盖,所述导向块与所述第二主磁端盖插接,所述第二主磁端盖的外侧设置有主磁后铰座,所述主磁前铰链座和所述主磁后铰座上均设置有铜套轴承;

23.所述主磁前铰链座与位于所述电池节装配和所述第一检测节装配之间的连接轴装配的第二连接轴花套铰接,所述主磁后铰座与位于所述第一检测节装配和所述电子包装配之间的连接轴装配的第一连接轴花套铰接。

24.所述电子包装配包括电子前端盖组、电子后端盖组、电路板架和电子主体,所述电子主体套设在所述电路板架外侧,所述电子主体和所述电路板架位于所述电子前端盖组和所述电子后端盖组之间;

25.所述电子前端盖组包括电子前端盖,所述电子前端盖侧壁上套设有第一电子皮碗本体,所述第一电子皮碗本体外侧设置有第一电子皮碗压板,所述电子前端盖、所述第一电

子皮碗本体和所述第一电子皮碗压板通过固定螺栓紧固连接,所述电子前端盖上设置有第一航空插头,所述电子前端盖侧面设置有电子前铰座;

26.所述电子后端盖组包括电子后端盖体,所述电子后端盖体外壁上套设有第二电子皮碗本体,所述第二电子皮碗本体侧面设置有第二电子皮碗压板,所述第二电子皮碗压板、所述第二电子皮碗本体和所述电子后端盖体通过固定螺栓与所述电子主体固定连接,所述电子后端盖体侧面安装有电子后铰座,且所述电子后铰座与所述第二电子皮碗压板在同一侧,所述电子后端盖体内设置有第二航空插头;

27.所述第一电子皮碗本体和所述第二电子皮碗本体上均开设有缺口;

28.所述第一航空插头与所述电子主体电性连接,所述电子主体与所述第二航空插头电性连接,所述第一航空插头与所述第一端子组电性连接,所述第一检测节装配与所述电子主体电性连接;

29.所述电子前铰座与位于所述第一检测节装配和所述电子包装配之间的连接轴装配的第二连接轴花套铰接,所述电子后铰座与位于所述电子包装配和所述第二检测节装配之间的连接轴装配的第一连接轴花套铰接。

30.所述第二检测节装配包括检测主体,所述检测主体的第一端和第二端外侧均套设有检测皮碗,所述检测主体的第一端设置有检测前铰座,位于所述检测主体第一端的检测皮碗侧面设置有检测压板,所述检测主体上设置有铰接座,所述铰接座通过销轴铰接有id

‑

od传感器,所述检测主体外壁上安装有硅胶支撑块,所述硅胶支撑块的第二端与所述id

‑

od传感器内侧相连接,所述检测主体中部外壁上分别通过固定螺栓连接有第二压线夹和压线片;

31.所述检测前铰座与位于所述第二检测节装配和所述电子包装配的连接轴装配的第二连接轴花套铰接,所述检测后铰座与位于所述第二检测节装配和所述里程装配之间的连接轴装配的第一连接轴花套铰接。

32.所述里程装配包括里程轮前摆臂,所述里程轮前摆臂的第二端通过销轴铰接有里程轮后摆臂,所述里程轮后摆臂的第一端和第二端均安装有里程轮盘,所述里程轮盘通过固定螺栓固定连接有里程轮码盘,所述里程轮后摆臂上设置有转速传感器,且两个所述转速传感器的感应端分别对应两个所述里程轮码盘;

33.所述里程轮前摆臂上设置有活节螺栓,且所述活节螺栓挂接有里程拉簧,所述里程轮后摆臂上设置有拉簧挂环,所述里程拉簧的另一端挂接在所述拉簧挂环上;

34.所述里程轮前摆臂上分别安装有里程轮箱和里程轮集线盒,所述里程轮前摆臂的第一端铰接有里程轮铰接座,所述里程轮铰接座上设置有里程轮线夹;

35.里程轮铰座与所述第二检测节装配和所述里程装配之间的连接轴装配的第二连接轴花套铰接。

36.本实用新型的技术方案取得了如下有益的技术效果:

37.1、本实用新型通过设置所述动力节装配、所述电池节装配、所述第一检测节装配、所述电子包装配、所述第二检测节装配、所述里程装配和所述连接轴装配,在整个检测仪在油气管道内运行过程中,所述动力节装配和所述电池节装配为整个检测仪分别提供前进动力以及电力支撑,所述第一检测节装配和所述第二检测节装配对油气管道进行检测,并将检测数据传输向所述电子包装配,同时,在整个检测仪前行的过程中,所述里程装配对整个

检测仪前行的速度以及距离进行检测,并将检测数据传输向所述电子包装配,所述电子包装配将所述第一检测节装配、所述第二检测节装配和所述里程装配传输来的数据进行储存,所述连接轴装配将所述动力节装配、所述电池节装配、所述第一检测节装配、所述电子包装配、所述第二检测节装配和所述里程装配连接起来,形成一个整体,使得整个检测仪可以在油气管道内同时前行或转弯。

38.2、本实用新型通过设置所述第二检测节装配,所述第二检测节装配中的id

‑

od传感器能够对油气管道内壁以及外壁进行检测,并将检测数据传输向所述电子包装配,同时所述第二检测节装配中的硅胶支撑块和铰接座为所述id

‑

od传感器提供了一定的活动范围,使得所述id

‑

od传感器不易因油气管道内壁不平而受到损坏,延长了所述id

‑

od传感器的使用寿命。

39.3、本实用新型通过设置所述连接轴装配,所述连接轴装配中的连接轴十字套通过所述第一连杆和所述第二连杆将所述第一连接轴花套和所述第二连接轴花套连接起来,并且相互垂直的所述第一连杆和所述第二连杆使得检测仪在油气管道内能够进行360

°

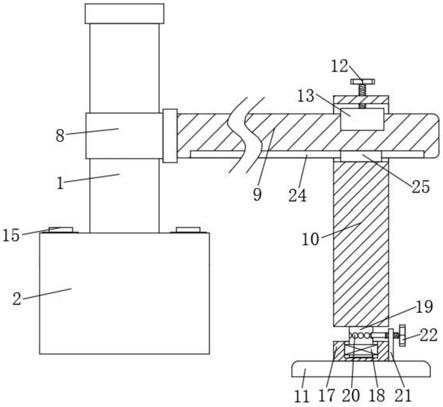

的旋转,使得整个检测仪在复杂的油气管道系统内能够在不同大小以及弯度的弯道内转弯,避免出现因弯道过小而转不过去的卡堵现象。

附图说明

40.图1本实用新型具有id

‑

od识别功能的多节漏磁成像内检测仪中驱动节装配的结构示意图;

41.图2本实用新型具有id

‑

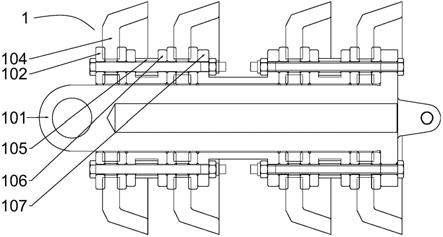

od识别功能的多节漏磁成像内检测仪中电池节装配的结构示意图;

42.图3本实用新型具有id

‑

od识别功能的多节漏磁成像内检测仪中电池节装配的电池前端盖组结构示意图;

43.图4本实用新型具有id

‑

od识别功能的多节漏磁成像内检测仪中电池节装配的电池后端盖组结构示意图;

44.图5本实用新型具有id

‑

od识别功能的多节漏磁成像内检测仪中电池节装配的端子组结构示意图;

45.图6本实用新型具有id

‑

od识别功能的多节漏磁成像内检测仪中第一检测节装配的浮动块组件正视结构示意图;

46.图7本实用新型具有id

‑

od识别功能的多节漏磁成像内检测仪中第一检测节装配的弹簧导销结构示意图;

47.图8本实用新型具有id

‑

od识别功能的多节漏磁成像内检测仪中第一检测节装配的浮动块组件立体结构示意图;

48.图9本实用新型具有id

‑

od识别功能的多节漏磁成像内检测仪中第一检测节装配的主磁芯轴组件结构示意图;

49.图10本实用新型具有id

‑

od识别功能的多节漏磁成像内检测仪中第一检测节装配的导向平轴结构示意图;

50.图11本实用新型具有id

‑

od识别功能的多节漏磁成像内检测仪中电子包装配的结构示意图;

51.图12本实用新型具有id

‑

od识别功能的多节漏磁成像内检测仪中电子包装配的电路板架结构示意图;

52.图13本实用新型具有id

‑

od识别功能的多节漏磁成像内检测仪中电子包装配的电子前端盖组结构示意图;

53.图14本实用新型具有id

‑

od识别功能的多节漏磁成像内检测仪中电子包装配的电子后端盖组结构示意图;

54.图15本实用新型具有id

‑

od识别功能的多节漏磁成像内检测仪中第二检测节装配的结构示意图;

55.图16本实用新型具有id

‑

od识别功能的多节漏磁成像内检测仪中里程轮装配的正视结构示意图;

56.图17本实用新型具有id

‑

od识别功能的多节漏磁成像内检测仪中里程轮装配的俯视剖面结构示意图;

57.图18本实用新型具有id

‑

od识别功能的多节漏磁成像内检测仪中连接轴装配的俯视剖面结构示意图。

58.图中附图标记表示为:1

‑

动力节装配;101

‑

动力节芯轴;102

‑

第一压板; 104

‑

动力皮碗;105

‑

第二定距套;106

‑

第一定距环;107

‑

第二定距环;2

‑ꢀ

电池节装配;201

‑

电池前端盖组;20101

‑

第一电池皮碗;20102

‑

电池前端盖体;20103

‑

第一端子组;20105

‑

第一电池皮碗压板;20106

‑

电池前铰座;202

‑ꢀ

电池后端盖组;20201

‑

第二电池皮碗;20202

‑

电池后端盖体;20203

‑

航空插头;20204

‑

第二端子组;20206

‑

第二电池皮碗压板;20207

‑

电池后铰座; 20301

‑

端子组外套;20302

‑

端子组后接触片;203

‑

电池外壳;301

‑

浮动块组件;30101

‑

导向块;30102

‑

第一铰链座;30103

‑

第一压线夹;30104

‑

弹簧导销;30105

‑

第二铰链座;30106

‑

耐磨片;30107

‑

垫片;30108

‑

永磁体;30109

‑ꢀ

探头盒底座;30110

‑

背铁;30111

‑

限位块;302

‑

主磁芯轴组件;30201

‑

主磁前铰链座;30202

‑

第一主磁端盖;30203

‑

主磁芯轴;30204

‑

第二主磁端盖; 30205

‑

主磁后铰座;30206

‑

导向平轴;303

‑

探头组件;4

‑

电子包装配;401

‑ꢀ

电子前端盖组;40101

‑

第一电子皮碗本体;40103

‑

第一电子皮碗压板;40104

‑ꢀ

电子前铰座;40105

‑

第一航空插头;40106

‑

电子前端盖;402

‑

电子后端盖组; 40201

‑

第二电子皮碗本体;40203

‑

第二电子皮碗压板;40204

‑

第二航空插头; 40205

‑

电子后铰座;40206

‑

电子后端盖体;403

‑

电路板架;404

‑

电子主体; 5

‑

第二检测节装配;501

‑

检测前铰座;502

‑

检测皮碗;503

‑

铰接座;504

‑

id

‑

od 传感器;505

‑

硅胶支撑块;506

‑

检测主体;507

‑

第二压线夹;508

‑

检测压板; 509

‑

压线片;6

‑

里程装配;601

‑

里程轮铰座;602

‑

里程轮线夹;603

‑

里程轮箱;604

‑

里程拉簧;605

‑

拉簧挂环;606

‑

里程轮盘;607

‑

里程轮后摆臂;608

‑ꢀ

里程轮码盘;609

‑

转速传感器;610

‑

里程轮前摆臂;611

‑

里程轮集线盒;612

‑ꢀ

活节螺栓;7

‑

连接轴装配;701

‑

第一连接轴花套;702

‑

第二连接轴花套;703

‑ꢀ

连接轴十字套;704

‑

第一连杆;705

‑

第二连杆。

具体实施方式

59.本实施例具有id

‑

od识别功能的多节漏磁成像内检测仪,包括动力节装配1、电池节装配2、第一检测节装配、电子包装配4、第二检测节装配5 和里程装配6;

60.所述动力节装配1、所述电池节装配2、所述第一检测节装配、所述电子包装配4、所述第二检测节装配5和所述里程装配6的第二端均设置有连接轴装配7,所述连接轴装配7将

所述动力节装配1、所述电池节装配2、所述第一检测节装配、所述电子包装配4、所述第二检测节装配5和所述里程装配6连接起来,形成一个整体,使得整个检测仪可以在油气管道内同时前行或转弯;

61.所述动力节装配1的第二端通过所述连接轴装配7与所述电池节装配2 的第一端连接;

62.所述电池节装配2的第二端通过所述连接轴装配7与所述第一检测节装配的第一端连接,通过设置所述动力节装配1、所述电池节装配2、所述第一检测节装配、所述电子包装配4、所述第二检测节装配5、所述里程装配6 和所述连接轴装配7,在整个检测仪在油气管道内运行过程中,所述动力节装配1和所述电池节装配2为整个检测仪分别提供前进动力以及电力支撑;

63.所述第一检测节装配的第二端通过所述连接轴装配7与所述电子包装配4 的第一端连接,所述电子包装配4将所述第一检测节装配、所述第二检测节装配5和所述里程装配6传输来的数据进行储存;

64.所述电子包装配4的第二端通过所述连接轴装配7与所述第二检测节装配 5的第一端连接,所述第一检测节装配和所述第二检测节装配5对油气管道进行检测,并将检测数据传输向所述电子包装配4;

65.所述第二检测节装配5的第二端通过所述连接轴装配7与所述里程装配6 的第一端连接,在整个检测仪前行的过程中,所述里程装配6对整个检测仪前行的速度以及距离进行检测,并将检测数据传输向所述电子包装配4。

66.如图18所示,所述连接轴装配7包括第一连接轴花套701,所述第一连接轴花套701上安装有第二连杆705,所述第一连接轴花套701通过第二连杆705铰接有连接轴十字套703,所述连接轴十字套703上安装有第一连杆704,所述连接轴十字套703通过所述第一连杆704铰接有第二连接轴花套702;所述第一连杆704和所述第二连杆705呈垂直关系,通过设置所述连接轴装配7,所述连接轴装配7中的连接轴十字套703通过所述第一连杆 704和所述第二连杆705将所述第一连接轴花套701和所述第二连接轴花套 702连接起来,并且相互垂直的所述第一连杆704和所述第二连杆705使得检测仪在油气管道内能够进行360

°

的旋转,使得整个检测仪在复杂的油气管道系统内能够在不同大小以及弯度的弯道内转弯,避免出现因弯道过小而转不过去的卡堵现象。

67.如图1所示,所述动力节装配1包括动力节芯轴101,所述动力节芯轴 101外壁沿轴向依次设置有第一压板102、动力皮碗104、第二定距套105、第一定距环106和第二定距环107,所述第一压板102、所述动力皮碗104、所述第二定距套105、所述第一定距环106和所述第二定距环107通过固定螺栓与所述动力节芯轴101固定连接,所述动力节芯轴101的第一端侧壁开设有通孔,所述动力皮碗104两两一组,且分别位于所述动力节芯轴101的第一端和第二端,所述第二定距环107位于两组所述动力皮碗104之间,且所述第二定距环107位于所述动力节芯轴101中部;

68.所述动力节芯轴101的第二端与位于所述动力节装配1和所述电池节装配 2之间连接轴装配7中的第一连接轴花套701铰接。

69.如图2所示,所述电池节装配2包括电池前端盖组201、电池后端盖组 202、端子组和电池外壳203;

70.所述电池前端盖组201包括电池前铰座20106,所述电池前铰座20106的侧面固定连接有电池前端盖体20102,所述电池前端盖体20102侧面设置有第一端子组20103,所述电池前端盖体20102外壁上套设有第一电池皮碗 20101,所述第一电池皮碗20101侧面设置有第一电池皮碗压板20105,所述第一电池皮碗20101、所述电池前端盖体20102和所述第一电池皮碗压板 20105通过固定螺栓与所述电池外壳203固定连接;

71.所述电池后端盖组202包括电池后端盖体20202,所述电池后端盖体20202 的侧壁设置有航空插头20203,所述电池后端盖体20202外壁上套设有第二电池皮碗20201,所述第二电池皮碗20201侧面设置有第二电池皮碗压板 20206,所述第二电池皮碗压板20206、所述第二电池皮碗20201和所述电池后端盖体20202通过所述固定螺栓与所述电池外壳203固定连接,所述电池后端盖体20202侧面安装有电池后铰座20207;

72.所述第一端子组20103和第二端子组20204结构相同,所述第一端子组 20103包括端子组外套20301,所述端子组外套20301侧面设置有端子组后接触片20302,所述端子组后接触片20302与所述电池外壳203电性连接;

73.所述电池前铰座20106与位于所述电池节装配2和所述动力节装配1之间的连接轴装配7的第二连接轴花套702铰接,所述电池后铰座20207与位于所述电池节装配2和所述第一检测节装配之间的连接轴装配7的第一连接轴花套701铰接。

74.所述第一检测节装配包括浮动块组件301、主磁芯轴组件302和探头组件303,所述探头组件303位于所述浮动块组件301的侧壁中部,所述浮动块组件301共有多组,且沿主磁芯轴组件302的周向均匀设置;

75.所述浮动块组件301包括背铁30110,所述背铁30110的第一端侧面分别设置有第一压线夹30103和弹簧导销30104,所述背铁30110的第一端设置有第二铰链座30105,所述背铁30110的两端均设置有永磁体30108,两个所述永磁体30108上均安装有耐磨片30106,所述永磁体30108和所述耐磨片30106之间设置有垫片30107,所述背铁30110的第二端侧面设置有第一铰链座30102,所述第一铰链座30102侧面通过固定螺栓固定连接有导向块 30101,所述背铁30110中部上方设置有探头盒底座30109,所述背铁30110 上设置有限位块30111,所述浮动块组件301的数量为两个或两个以上;

76.所述主磁芯轴组件302包括主磁芯轴30203,所述主磁芯轴30203的第一端安装有第一主磁端盖30202,所述第一主磁端盖30202的外侧设置有主磁前铰链座30201,所述主磁前铰链座30201与位于所述背铁30110第一端的浮动摆臂通过销轴铰接,所述主磁芯轴30203的第二端设置有第二主磁端盖 30204,所述导向块30101与所述第二主磁端盖30204插接,所述第二主磁端盖30204的外侧设置有主磁后铰座30205,所述主磁前铰链座30201和所述主磁后铰座30205上均设置有铜套轴承;

77.所述主磁前铰链座30201与位于所述电池节装配2和所述第一检测节装配之间的连接轴装配7的第二连接轴花套702铰接,所述主磁后铰座30205与位于所述第一检测节装配和所述电子包装配4之间的连接轴装配7的第一连接轴花套701铰接。

78.如图11所示,所述电子包装配4包括电子前端盖组401、电子后端盖组402、电路板架403和电子主体404,所述电子主体404套设在所述电路板架403外侧,所述电子主体404和所述电路板架403位于所述电子前端盖组401和所述电子后端盖组402之间;

79.所述电子前端盖组401包括电子前端盖40106,所述电子前端盖40106侧壁上套设

有第一电子皮碗本体40101,所述第一电子皮碗本体40101外侧设置有第一电子皮碗压板40103,所述电子前端盖40106、所述第一电子皮碗本体40101和所述第一电子皮碗压板40103通过固定螺栓紧固连接,所述电子前端盖40106上设置有第一航空插头40105,所述电子前端盖40106侧面设置有电子前铰座40104;

80.所述电子后端盖组402包括电子后端盖体40206,所述电子后端盖体40206 外壁上套设有第二电子皮碗本体40201,所述第二电子皮碗本体40201侧面设置有第二电子皮碗压板40203,所述第二电子皮碗压板40203、所述第二电子皮碗本体40201和所述电子后端盖体40206通过固定螺栓与所述电子主体404固定连接,所述电子后端盖体40206侧面安装有电子后铰座40205,且所述电子后铰座40205与所述第二电子皮碗压板40203在同一侧,所述电子后端盖体40206内设置有第二航空插头40204;

81.所述第一电子皮碗本体40101和所述第二电子皮碗本体40201上均开设有缺口;

82.所述第一航空插头40105与所述电子主体404电性连接,所述电子主体 404与所述第二航空插头40204电性连接,所述第一航空插头40105与所述第一端子组20103电性连接,所述第一检测节装配与所述电子主体404电性连接;

83.所述电子前铰座40104与位于所述第一检测节装配和所述电子包装配4 之间的连接轴装配7的第二连接轴花套702铰接,所述电子后铰座40205与位于所述电子包装配4和所述第二检测节装配5之间的连接轴装配7的第一连接轴花套701铰接。

84.如图15所示,所述第二检测节装配5包括检测主体506,所述检测主体506的第一端和第二端外侧均套设有检测皮碗502,所述检测主体506的第一端设置有检测前铰座501,位于所述检测主体506第一端的检测皮碗502 侧面设置有检测压板508,所述检测主体506上设置有铰接座503,所述铰接座503通过销轴铰接有id

‑

od传感器504,所述检测主体506外壁上安装有硅胶支撑块505,通过设置所述第二检测节装配5,所述第二检测节装配 5中的id

‑

od传感器504能够对油气管道内壁以及外壁进行检测,并将检测数据传输向所述电子包装配4,同时所述第二检测节装配5中的硅胶支撑块 505和铰接座503为所述id

‑

od传感器504提供了一定的活动范围,使得所述id

‑

od传感器504不易因油气管道内壁不平而受到损坏,延长了所述id

‑

od 传感器504的使用寿命,所述硅胶支撑块505的第二端与所述id

‑

od传感器 504内侧相连接,所述检测主体506中部外壁上分别通过固定螺栓连接有第二压线夹507和压线片509;

85.所述检测前铰座501与位于所述第二检测节装配5和所述电子包装配4 的连接轴装配7的第二连接轴花套702铰接,所述检测后铰座与位于所述第二检测节装配5和所述里程装配6之间的连接轴装配7的第一连接轴花套 701铰接。

86.如图16

‑

图17所示,所述里程装配6包括里程轮前摆臂610,所述里程轮前摆臂610的第二端通过销轴铰接有里程轮后摆臂607,所述里程轮后摆臂607的第一端和第二端均安装有里程轮盘606,所述里程轮盘606通过固定螺栓固定连接有里程轮码盘608,所述里程轮后摆臂607上设置有转速传感器609,且两个所述转速传感器609的感应端分别对应两个所述里程轮码盘608;

87.所述里程轮前摆臂610上设置有活节螺栓612,且所述活节螺栓612挂接有里程拉簧604,所述里程轮后摆臂607上设置有拉簧挂环605,所述里程拉簧604的另一端挂接在所述拉簧挂环605上;

88.所述里程轮前摆臂610上分别安装有里程轮箱603和里程轮集线盒611,所述里程轮前摆臂610的第一端铰接有里程轮铰接座503,所述里程轮铰接座503上设置有里程轮线夹602;

89.里程轮铰座601与所述第二检测节装配5和所述里程装配6之间的连接轴装配7的第二连接轴花套702铰接。

90.在本实施例中,通过利用油气管道内的流体推动动力节装配1移动并前行,所述动力节装配1通过连接轴装配7和电池节装配2连接,所述电池节装配2为整个检测仪的运转提供电力支撑,所述电池节装配2通过所述连接轴装配7和第一检测节装配连接,所述第一检测节装配对油气管道进行检测,所述第一检测节装配通过所述连接轴装配7和电子包装配4连接,所述电子包装配4对所述第一检测节装配传输来的监测数据进行储存,所述电子包装配4通过所述连接轴装配7和第二检测节装配5连接,所述第二检测节装配 5对油气管道内壁和外壁进行检测,并将监测数据也传输向所述电子包装配 4,所述第二检测节装配5通过所述连接轴装配7和所述里程装配6连接,所述里程装配6对整个检测仪前进的长度进行检测并将检测的数据传输向所述电子包装配4。

91.具体工作流程:

92.在使用时,首先将该检测仪放置在与该装置相匹配的油气管道内,并将动力节装配1设置在前端,使检测仪的前进方向与油气管道内的流体走向一致,油气管道内的流体穿过检测皮碗502、第二电子皮碗本体40201和第一电子皮碗本体40101上的缺口,穿过第二电池皮碗20201和第一电池皮碗 20101侧壁上的通孔,与动力皮碗104相接触,并推动动力节装配1前行,使得整个检测仪随着动力节装配1的前行而前行;

93.在整个检测仪前行的过程中,电池节装配2为整个检测仪的运行提供电力,在第一检测节装配检测时,浮动块组件301和探头组件303与油气管道内壁相接触,并且浮动块组件301中的多个永磁体30108将油气管道管壁磁化,同时探头组件303对油气管道管壁进行检测,当油气管道某一处出现破损时,磁场发生变化,探头组件303检测到变化,并在探头组件303检测到变化之后,将磁场变化的数据传输给电子前端盖组401,同时,第二检测节装配5对油气管道的内壁和外壁进行检测,并将监测数据也传输向电子前端盖组401,里程装配6中的里程轮盘606与管道本体内壁相接触,在整个检测仪前进的过程中,里程轮盘606进行旋转活动,同时带动里程轮码盘608 旋转活动,转速传感器609对里程轮码盘608的转速进行检测,并将监测数据也传输向电子包装配4。

94.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本专利申请权利要求的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。