一种具有t型夹持部的幕墙板材及幕墙挂件和幕墙系统

技术领域

1.本实用新型属于建筑材料制品领域,具体地,涉及一种具有t型夹持部的幕墙板材及其应用。

背景技术:

2.随着建筑技术的发展,建筑幕墙已大规模应用于建筑物的外围护结构。各种材料的建筑外装饰面板安装在各类建筑物上,建筑幕墙已成为现代建筑不可缺少的组成元素。干挂法又名空挂法,是墙面装饰中的一种常见的施工工艺,该方法以金属挂件将饰面板材直接吊挂于墙面或空挂与钢架之上,不需再灌浆粘贴,其原理是在主体结构上设主要受力点,通过金属挂件将饰面板材固定在建筑物上,形成装饰幕墙。目前,现有常用的幕墙干挂方式主要有销式连接、片式连接、插槽式连接和背栓式连接。

3.(1)销式连接、片式连接

4.销式连接、片式连接的实施方式为在板材的边缘开槽或打孔,用安装在连接板上的钢销插入槽或孔中,连接板与建筑物连接,使幕墙板材固定安装在建筑物上,如图1、图2所示。然而,销式连接、片式连接的支撑应力均集中在槽或孔的内表面,若孔或槽的尺寸太小,不足以承受足够的支撑应力,若孔槽的尺寸太大,可能掏空板材内部甚至使板材断裂。

5.(2)插槽式连接

6.插槽式连接一般适用于陶、瓷幕墙板材,具体实施方式为使陶、瓷板的内部留有通长的t形槽,经过烧制成型后,将固定件插入t形槽以夹持或固定幕墙板材,如图3所示。这种连接方式需要在板材的内部留有很多孔洞,使用过程中,渗进、残留在孔洞中的水分在经历较大温差的过程中会发生冻融而破坏板材。另一方面,固定件与t形槽之间存在空隙,使幕墙板材容易松动,不耐受冲击,容易损坏。此外,具有上述形态的陶板,其吸水率一般都超过3%,不符合作为幕墙板材的应用标准。

7.(3)背栓式连接

8.背栓式连接的实施方式如图4所示,应用背栓式连接需要采用钻孔、底扩孔的加工工艺以在幕墙板材上形成锚固点。背栓式连接方式用于幕墙上存在几个问题:锚固孔的质量不易控制;构造厚度要求较厚;锚固点的接触面积小,在包装运输安装过程中易造成连接点失效,在使用过程中集中应力过大;敲击时会造成孔底击通或开裂,还存在热胀冷缩时硬抵触产生的胀应力而造成对板材的慢性破坏;脆性板材与硬性锚栓直接胀接,而且通过间接式的方法来达到正面平整造成锚底扩胀点受力,抗震性能不佳;固定后包装运输安装过程中导致原有支承条件改变,支承易失效。

9.综上,为了实现上述幕墙干挂方式,会对幕墙板材造成不同程度的损坏,在幕墙板材和连接件的连接处形成应力集中,从而使折损幕墙板材的机械性能甚至存在使幕墙板材断裂、跌落的安全隐患。

技术实现要素:

10.根据本实用新型的一个方面,提供一种具有t型夹持部的幕墙板材及其应用,以提高干挂幕墙的安全性和耐用性。

11.根据本实用新型的一个方面,提供一种具有t型夹持部的幕墙板材:包括相对设置的装饰面和安装面,在安装面上通过铣槽的方式形成间隔设置的夹持部,夹持部的横截面呈t型,夹持部用于嵌入挂件连接件。在本实用新型提供的幕墙板材中,夹持部的表面能够为幕墙板材和挂件连接件的组装提供足够大的接触受力面,使幕墙板材和挂件连接件之间实现面式接触,由此使得挂件连接件为板材提供足够大的承载力。另外,本实用新型通过铣槽的方式在幕墙板材的本体形成夹持件,工艺简单,能够较为完整地保持幕墙板材的本体结构,不会出现因构造夹持件造成板材坍塌、断裂的情况。而在幕墙板材中形成横截面呈t型的夹持部,当利用适应夹持部轮廓的挂件连接件夹持夹持部时,能够达到使挂件连接件以内扣的方式夹紧夹持部的效果,由此,夹持部能够被挂件连接件牢固夹持,不易移位或脱落。

12.可选地,本实用新型提供的开槽式幕墙板材可以是陶板、瓷板或超高性能混凝土板。本实用新型提供的幕墙板材能够灵活地适用于多种板材材质,施工者可以根据实际应用场景的气候条件、建筑物结构等因素,灵活地选用适用的板材材质。

13.优选地,夹持部的位于安装面上的长度边相互平行。

14.优选地,夹持部包括弯折相连的翼板和腹板,腹板中用于与挂件连接件进行面接触的表面为光滑的弧面。使腹板具有上述光滑弧面的结构,便于在组装上述幕墙板材和挂件连接件时,将挂件连接件推入至预设的位置,避免挂件连接件在进入幕墙板材的过程中磨损幕墙板材。另外,在利用挂件连接件夹持上述幕墙板材时,挂件连接件贴合夹持部并对夹持部施加一定的牵拉作用,使夹持部形成上述弧面结构,缓解了挂件连接件对夹持部的磕碰或牵扯,从而降低了夹持部断裂的可能。

15.优选地,夹持部分布在幕墙板材的角落。

16.优选地,夹持部与安装面的所有边之间均存在间隔。由此,避免在安装面的边缘造成缺口,减少因铣槽而对幕墙板材造成的损害,从而使幕墙板材保持应有的机械强度。

17.优选地,幕墙板材为实心结构。实心的板材结构易于加工,而且实心结构避免了由于板材内部空腔内囤积水汽导致与幕墙板材匹配安装的挂件连接件加快生锈老化和水汽结冰膨胀从内部挤压幕墙板材等问题。

18.根据本实用新型的另一个方面,提供一种幕墙挂件:包括上述具有t型夹持部的幕墙板材和挂件连接件,挂件连接件通过夹持夹持部的方式实现与幕墙板材的组装。在上述幕墙挂件中,挂件连接件和幕墙板材通过面式接触的形式组装,两者紧密贴合,受力均匀,不易产生应力集中,由此形成额连接关系牢固可靠,挂件连接件能够为板材提供足够大的承载力。

19.优选地,挂件连接件包括第一拼合部、第二拼合部和紧固件,第一拼合部和第二拼合部分别插入夹持部两边的铣槽中,利用紧固件锁紧第一拼合部和第二拼合部,使第一拼合部和第二拼合部共同配合夹持夹持部。第一拼合部和第二拼合部相互之间可以分拆,在进行挂件连接件和幕墙板材的组装时,第一拼合部和第二拼合部可以适应夹持部的轮廓而灵活地调节进入该夹持部周边的铣槽的方式,便于组装操作,减少挂件连接件在与幕墙板

材匹配安装的过程中磨损幕墙板材,此外,通过利用第一拼合部、第二拼合部和紧固件的相互配合调节挂件连接件对夹持件的夹紧程度,能够使挂件连接件适应幕墙板材的个体差异性。

20.优选地,挂件连接件和夹持部之间填充有粘性树脂。通过施用粘性树脂,加固了挂件连接件和夹持部之间的连接,也可以减少挂件连接件与夹持部之间的刚性接触,减少因刚性接触而形成的应力集中,从而降低幕墙挂件的破损率。

21.根据本实用新型的另一个方面,提供一种幕墙系统:包括立柱、水平龙骨和上述幕墙挂件,龙骨水平安装在立柱上,幕墙挂件通过挂件连接件挂扣在水平龙骨上。由于上述幕墙系统所采用的幕墙挂件中,挂件连接件和幕墙板材的连接关系牢固可靠,进而使得幕墙板材能够牢固地安装在幕墙框架上,由此构成的幕墙系统具有较高的安全性和较长的使用寿命。

附图说明

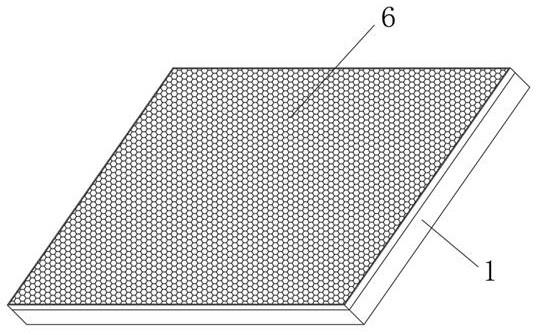

22.图1为干挂幕墙销式连接的示意图;

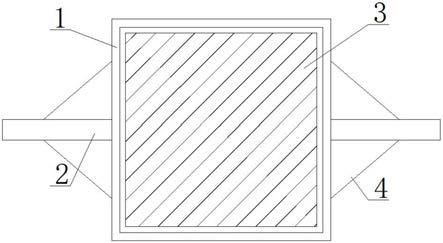

23.图2为干挂幕墙片式连接的示意图;

24.图3为干挂幕墙插槽式连接的示意图;

25.图4为干挂幕墙背栓式连接的示意图;

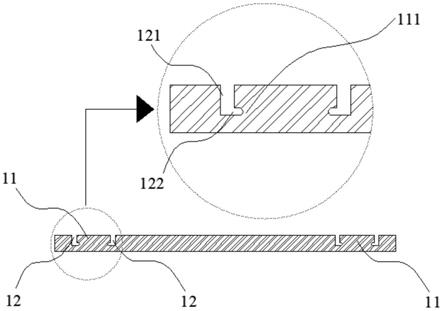

26.图5为实施例1的幕墙板材的剖面图;

27.图6为实施例1的幕墙板材的俯视图;

28.图7为实施例1采用的挂件连接件所包含的配件的示意图;

29.图8为实施例1的幕墙挂件的结构示意图;

30.图9为实施例1的陶板幕墙系统的局部结构示意图;

31.图10为实施例2的幕墙板材的俯视图;

32.图11为实施例2的幕墙挂件的结构示意图;

33.图12为实施例2的陶板幕墙系统的局部结构示意图。

具体实施方式

34.为了使本技术领域的人员更好地理解本实用新型方案,下面将对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分的实施例,而不是全部的实施例。

35.实施例1

36.本实施例采用方块状的实心陶板加工幕墙板材,以陶板一组相对设置的表面分别作为幕墙板材1的装饰面和安装面。每块幕墙板材1的安装面上开设有8 道横截面呈l型的铣槽12,铣槽12具有弯折相连的竖槽段121和横槽段122,竖槽段121的宽度不少于横槽段122的长度,通过调整铣切工艺使横槽段122 的端部形成圆角过渡,并且,所有铣槽12的槽口的长度方向均平行于安装面的长度边。在本实施例中,幕墙板材1安装面上的4个角落均分布有两道上述铣槽 12,以位于同一个角落的两道铣槽12为同组铣槽,在同组铣槽中,两道铣槽12 对称设置,该两道铣槽12的横槽段122朝向两者间的对称轴延伸,由此,同组铣槽之间形成横截面呈t型的夹持部11,由于铣槽12的横槽段122的端部形成圆角过渡,从而使

得夹持部11的腹板111的两侧形成光滑的弧面,如图5所示。在本实施例中,每道铣槽12的其中一端延伸至安装面的宽度边边缘,如图6所示。在实际应用中,也可以根据应用场景的需要采用瓷板或超高性能混凝土板加工制造幕墙板材1。

37.如图7所示,用于夹持上述幕墙板材1的挂件连接件2包括第一拼合部21、第二拼合部22和紧固件22,第一拼合部21设有适配于同组铣槽中位于右侧的铣槽12的嵌入部,第二拼合部22设有适配于同组铣槽中位于左侧的铣槽12的嵌入部。第一拼合部21上用于夹持夹持部11的夹持面背后设有挂耳211和凸起 212,凸起212和第二拼合部22上均开设有通孔。

38.在组装挂件连接件2和本实施例的幕墙板材1时:将第一拼合部21的嵌入部插入同组铣槽中位于右侧的铣槽12,第一拼合部21的嵌入部沿铣槽12的竖槽段121进入铣槽12,到达竖槽段121的槽底后沿横槽段122推进,至嵌入部抵接夹持部11的腹板111;将第二拼合部22的嵌入部同组铣槽中位于左侧的铣槽12,第二拼合部22的嵌入部沿铣槽12的竖槽段121进入铣槽12,到达竖槽段121的槽底后沿横槽段122推进,至嵌入部抵接夹持部11的腹板111;使第一拼合部21的凸起212与第二拼合部22拼接,在两者的拼接处添加垫圈,使凸起212上的通孔、垫圈和第二拼合部22上的通孔依次正对连通,利用紧固件22 依次穿过同个挂件连接件2上的通孔,锁紧同个挂件连接件2的第一拼合部21 和第二拼合部22;然后向夹持部11周边铣槽12注入粘性树脂,加固第一拼合部21、第二拼合部22和夹持部11之间的连接。经过上述操作,第一拼合部21 和第二拼合部22分别从夹持部11的两侧贴合并夹紧夹持部11,如图8所示。另外,本实施例的幕墙板材1和挂件连接件2也可以采用以下方式进行装配:在幕墙板材1的侧面,使挂件连接件2的第一拼合部21、第二拼合部22分别正对各自对应的铣槽12在安装面的宽度边缘所形成的缺口,分别沿着同组铣槽的两道铣槽12推进第一拼合部21和第二拼合部22至第一拼合部21、第二拼合部22 分别完全进入各自对应的铣槽12,夹持部11的腹板111具有光滑的弧面便于在上述过程中第一拼合部21和第二拼合部22在铣槽12中前进;然后调节第一拼合部21和第二拼合部22的位置,将第一拼合部21的凸起212与第二拼合部22 拼接,在两者的拼接处添加垫圈,使凸起212上的通孔、垫圈和第二拼合部22 上的通孔依次正对连通,利用紧固件23依次穿过同个挂件连接件2上的通孔,锁紧同个挂件连接件2的第一拼合部21和第二拼合部22;;最后,向夹持部11 周边铣槽12注入粘性树脂,加固第一拼合部21、第二拼合部22和夹持部11之间的连接。

39.利用本实施例组装的幕墙挂件构建陶板幕墙系统。在立柱上安装水平龙骨,构建龙骨框架。将本实施例所制得的陶板幕墙挂件安装在水平龙骨上,使幕墙板材1上的夹持部11的长度方向垂直于幕墙板材1的悬挂方向,将挂件连接件2 的挂耳211挂扣在水平龙骨上,再利用螺栓等紧固工件加固挂耳和水平龙骨之间的连接,如图9所示。

40.实施例2

41.本实施例采用方块状的实心陶板加工幕墙板材,以陶板一组相对设置的表面分别作为幕墙板材1的装饰面和安装面。每块幕墙板材1的安装面上开设有8 道横截面呈l型的铣槽12,铣槽12具有弯折相连的竖槽段121和横槽段122,竖槽段121的宽度不少于横槽段122的长度,并且,所有铣槽12的槽口的长度方向均平行于安装面的长度边。在本实施例中,幕墙板材1安装面上的4个角落均分布有两道上述铣槽12,以位于同一个角落的两道铣槽12为同组铣槽,在同组铣槽中,两道铣槽12对称设置,该两道铣槽12的横槽段122朝向两者间的对称轴延伸,由此,同组铣槽之间形成横截面呈t型的夹持部11。在本实施例中,每道铣槽

12的槽口边缘均与安装面的边缘形成间隔,如图10所示。在实际应用中,也可以根据应用场景的需要采用瓷板或超高性能混凝土板加工制造幕墙板材。

42.在本实施例中,用于夹持上述幕墙板材1的挂件连接件3包括第一拼合部31、第二拼合部32和紧固件33,其结构与实施例1中的挂件连接件2类似。在组装挂件连接件3和本实施例的幕墙板材1时:将第一拼合部31的嵌入部插入同组铣槽中位于右侧的铣槽12,第一拼合部31的嵌入部沿铣槽12的竖槽段121 进入铣槽12,到达竖槽段121的槽底后沿横槽段122推进,至嵌入部抵接夹持部11的腹板111;将第二拼合部42的嵌入部同组铣槽中位于左侧的铣槽12,第二拼合部32的嵌入部沿铣槽12的竖槽段121进入铣槽12,到达竖槽段121的槽底后沿横槽段122推进,至嵌入部抵接夹持部11的腹板111;将第一拼合部 31的凸起312与第二拼合部32拼接,在两者的拼接处添加垫圈,使凸起312上的通孔、垫圈和第二拼合部32上的通孔依次正对连通,利用紧固件33依次穿过同个挂件连接件3上的通孔,锁紧同个挂件连接件3的第一拼合部31和第二拼合部32;然后向夹持部11周边铣槽12注入粘性树脂,加固第一拼合部31、第二拼合部32和夹持部11之间的连接。经过上述操作,第一拼合部31和第二拼合部32分别从夹持部11的两侧贴合并夹紧夹持部11,如图11所示。

43.利用本实施例组装的幕墙挂件构建陶板幕墙系统。在立柱上安装水平龙骨,构建龙骨框架。将本实施例所制得的陶板幕墙挂件安装在水平龙骨上,使幕墙板材1上的夹持部11的长度方向垂直于幕墙板材1的悬挂方向,将挂件连接件3 的挂耳挂扣在水平龙骨上,再利用螺栓等紧固工件加固挂耳和水平龙骨之间的连接,如图12所示。

44.以上实施例仅用以说明本实用新型的技术方案而非对本实用新型保护范围的限制,尽管参照较佳实施例对本实用新型作了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。