1.本实用新型涉及发动机气动控制系统领域,更具体地说,它涉及一种驱动控制集成化减压阀。

背景技术:

2.目前绝大多数的发动机都会配备增压器来增加进气量,从而增加发动机的输出功率。增压器实际是一种空气压缩机,通过压缩空气来增加进气量。它是利用发动机排出的废气惯性冲力来推动涡轮室内的涡轮,涡轮又带动同轴的叶轮,叶轮压缩由空气滤清器管道送来的空气,使之增压进入气缸。

3.为了使增压器的增压压力不超过发动机的需求值,一般会在增压器的涡轮侧设置一个废气旁通阀,当增压压力超过一定值后,废气旁通阀被打开,则部分废气不经过涡轮而直接排至增压器出气端,用于推动涡轮做功的废气量减少,从而能够使增压器的增压压力不超过一个设定的最大值。

4.为了调节废气旁通阀的开度,现有公开号为cn108087108a的中国专利,公开了一种天然气发动机废气旁通式增压器控制系统及其方法,其中控制系统主要包括压缩空气储气瓶、减压器、增压器控制阀、废气旁通压力传感器、发动机控制单元、增压压力传感器、增压器废气旁通控制膜片阀和增压器,增压器包括增压器废气旁通阀、增压器涡轮和增压器压气机。增压器控制阀为带控制阀的三通阀,其中增压器控制阀的左方通道连通大气并设置有电磁阀,右方通道为空气出口,与增压器废气旁通阀控制膜片阀连接,并设置有废气旁通压力传感器,下方通道为空气入口,与减压器连接。电磁阀用于控制增压器控制阀排向大气的空气量,废气旁通压力传感器用于测量增压器控制阀的出口空气压力。通过增压器控制阀的出口空气压力来控制增压器废气旁通阀的开度,以控制流经增压器涡轮的废气量。

5.但是,上述增压器控制阀还存在以下问题:1、增压器废气旁通阀在中间开度时,增压器控制阀的左方通道会一直排放空气,造成压缩空气的浪费;2、由于增压器控制阀的左方通道会一直排放空气,也会对废气旁通压力传感器测得的出口空气压力精度造成影响。

技术实现要素:

6.针对现有技术存在的不足,本实用新型的目的在于提供一种驱动控制集成化减压阀,其可应用于发动机气动控制系统中,包括变速箱和刹车系统、控制排气制动阀的开度以及增压器废气旁通阀的开度等。应用于增压器废气旁通阀时,能够提高控制阀门开度的精确性,并减少动力源的浪费。

7.为实现上述目的,本实用新型提供了如下技术方案:

8.一种驱动控制集成化减压阀,包括:

9.阀体,所述阀体内设置有进气道、出气道和放气道,所述放气道开口处设置有单向密封组件;

10.设置于所述阀体内的密封组件,所述密封组件包括固定密封座、移动密封座以及

弹性抵推件,所述固定密封座与移动密封座之间分别形成有进气通道和放气通道;

11.电磁驱动单元,所述电磁驱动单元包括阀杆;

12.其中,所述进气通道能够连通所述进气道和出气道,所述放气通道能够连通所述出气道和放气道;

13.所述阀杆与移动密封座不接触时,所述放气通道打开,而在所述弹性抵推件的弹性力作用下,所述进气通道关闭;

14.所述阀杆与移动密封座接触时,所述放气通道关闭,若所述阀杆没有克服所述弹性抵推件的弹性力使所述移动密封座发生位移,则所述进气通道关闭,若所述阀杆克服所述弹性抵推件的弹性力使所述移动密封座发生位移,则所述进气通道打开;

15.在所述密封组件和阀杆的配合作用下,所述进气道与放气道不连通。

16.进一步地,所述固定密封座内侧壁设置有能够与所述移动密封座端壁接触的密封抵接部,所述进气通道包括形成于所述固定密封座与移动密封座之间的环腔,所述放气通道包括开设于所述移动密封座中间的通孔。

17.进一步地,所述移动密封座端壁设置有能够与所述密封抵接部接触的气道密封圈。

18.进一步地,所述弹性抵推件包括第一弹簧,所述第一弹簧套设在所述移动密封座上,且所述移动密封座外侧壁设置有与所述第一弹簧端部接触的限位部。

19.进一步地,所述移动密封座上套设有弹簧座,所述第一弹簧远离所述限位部的一端与所述弹簧座接触。

20.采用弹簧座对第一弹簧进行支撑和限位,能够提高第一弹簧的稳定性,从而保证固定密封座与移动密封座接合处的密封性。同时,弹簧座还能够对移动密封座起到导向和限位作用,保证移动密封座的稳定性,避免移动过程中发生偏移。

21.进一步地,所述阀体内设置有与所述密封组件和电磁控制单元配合的控制气道,所述出气道、进气道和放气道均与所述控制气道连通,且三者沿所述控制气道轴向依次设置;所述固定密封座外侧壁与控制气道内侧壁之间包括密封配合,所述控制气道内侧壁设置有与所述移动密封座外侧壁接触的弹性密封件。

22.进一步地,所述阀体连接有阀盖,且所述阀体与阀盖之间形成有容纳腔;所述容纳腔内设置有电路板,所述电路板上设置有用于测量所述出气道空气压力的压力传感器,且所述阀体或者阀盖上设置有与所述容纳腔连通的透气道,所述透气道内设置有防水透气膜。

23.采用防水透气膜能够保证容纳腔内的气压与大气压一致,从而保证压力传感器的检测精度。

24.进一步地,所述阀体内设置有与所述出气道连通的检测气道,所述压力传感器端部伸入所述检测气道内。

25.进一步地,所述电路板上设置有控制所述电磁驱动单元的微处理器。

26.采用独立的微处理器来控制电磁驱动单元,再将微处理器与汽车的ecu连接,能够降低ecu的控制压力,同时可以在微处理器内设置针对电磁驱动单元的监控保护策略,实现减压阀的功能集成化,便于在发动机上进行安装以及检修。

27.进一步地,所述阀杆中间沿轴向贯穿设置有平衡气道,且所述阀杆外侧壁分别开

设有与所述平衡气道连通的压力平衡孔和压力平衡槽;所述阀杆上套设有动磁铁,且所述压力平衡孔和压力平衡槽分别位于所述动磁铁两端。

28.采用平衡气道、压力平衡孔和压力平衡槽来使动磁铁两端压力平衡,从而提高阀杆运动的稳定性,保证减压阀的控制精度。

29.进一步地,所述阀杆上套设有动磁铁,所述动磁铁外圆周侧壁涂覆有低摩擦系数涂层。

30.将低摩擦系数涂层直接涂覆在动磁铁上,相比于现有的电磁阀结构,能够减少一个衬套零件,从而能够减少生产工序,降低成本。

31.进一步地,所述电磁驱动单元还包括相对于所述阀体固定不动的定位衬套,所述阀杆穿过并凸出于所述定位衬套;所述固定密封座端部延伸设置有固定嵌于所述定位衬套端部的卡嵌部,且所述卡嵌部侧壁开设有第一通气孔。

32.将固定密封座通过卡嵌部与定位衬套固定连接,能够简化结构,便于装配。

33.综上所述,本实用新型具有以下有益效果:

34.1、本实用新型的减压阀应用于发动机气动控制系统中,包括用于控制增压器废气旁通阀的开度、排气制动阀的开度以及变速箱和刹车系统中;特别是增压器废气旁通阀的应用,能够精确控制放气阀门的开度,达到节油的目的,还可以用来管理排气温度,发动机在高原环境行驶时,可以起到限扭的作用;

35.2、采用本实用新型的减压阀来控制增压器废气旁通阀的开度,能够提高控制精度,并减少压缩气体的浪费;

36.3、本实用新型的减压阀采用一体化控制集成结构,微处理器接收到指令信号后,通过压力传感器和电磁驱动单元即可实现自动闭环调节。

附图说明

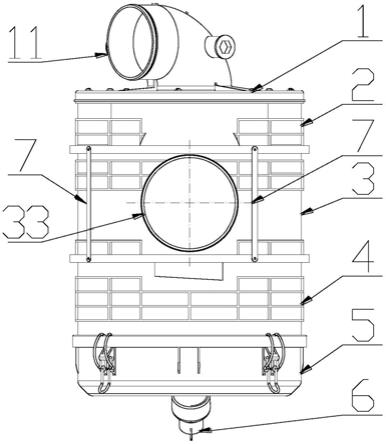

37.图1为实施例中驱动控制集成化减压阀的整体结构示意图;

38.图2为实施例中驱动控制集成化减压阀的结构示意图;

39.图3为实施例中驱动控制集成化减压阀的剖视图a

‑

a;

40.图4为图3中c部分的放大示意图;

41.图5为实施例中固定密封座和移动密封座的结构示意图;

42.图6为实施例中驱动控制集成化减压阀的剖视图b

‑

b;

43.图7为实施例中电磁驱动单元的剖视图;

44.图8为实施例中动铁芯的结构示意图。

45.图中:1、阀体;11、进气道;12、出气道;121、检测气道;13、放气道;14、透气道;141、防水透气膜;15、控制气道;21、密封垫;22、密封罩;23、固定螺钉;31、固定密封座;311、密封抵接部;312、卡嵌部;313、第一通气孔;32、移动密封座;321、限位部;33、弹簧座;331、第二通气孔;34、第一弹簧;35、气道密封圈;36、第一密封圈;37、第二密封圈;4、电磁驱动单元;411、密封端板;412、筒体;413、开口端板;414、导套;421、定子线圈;422、线圈支架;423、第三密封圈;431、阀杆;432、阀杆套;433、动磁铁;434、平衡气道;435、压力平衡孔;436、压力平衡槽;44、定位衬套;441、第四密封圈;442、第五密封圈;443、第六密封圈;45、第二弹簧;51、阀盖;52、容纳腔;53、电路板;54、压力传感器;55、第七密封圈;56、电气插接件。

具体实施方式

46.以下结合附图对本实用新型作进一步详细说明。

47.本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

48.实施例:

49.一种驱动控制集成化减压阀,参照图1至图4,其包括阀体1、设置于阀体1内的密封组件以及设置于阀体1上的电磁驱动单元4;阀体1内分别设置有进气道11、出气道12以及放气道13,密封组件包括固定密封座31、移动密封座32以及弹性抵推件,固定密封座31与移动密封座32之间分别形成有进气通道和放气通道,进气通道能够连通进气道11和出气道12,放气通道能够连通出气道12和放气道13;电磁驱动单元4包括阀杆431;其中,阀杆431端部与移动密封座32端部不接触时,放气通道打开,而在弹性抵推件的弹性力作用下,进气通道关闭;阀杆431与移动密封座32接触时,放气通道关闭,若阀杆431没有克服弹性抵推件的弹性力使移动密封座32发生位移,则进气通道关闭,若阀杆431克服弹性抵推件的弹性力使移动密封座32发生位移,则进气通道打开;在密封组件和阀杆431的配合作用下,进气道11与放气道13不连通。

50.参照图1至图5,本实施例中固定密封座31内侧壁设置有能够与移动密封座32端壁接触的密封抵接部311,进气通道包括形成于固定密封座31与移动密封座32之间的环腔,放气通道包括开设于移动密封座32中间的通孔;通过阀杆431控制移动密封座32的移动,来控制进气通道的开合,通过阀杆431自身的移动,来控制放气通道的开合;具体地,阀杆431控制移动密封座32移动使其端部与密封抵接部311不接触时,气体从固定密封座31底端开口进入,经过环腔,从顶端开口排出,形成进气通道;阀杆431端部与移动密封座32不接触,且移动密封座32端部与密封抵接部311接触时,气体从固定密封座31顶端开口进入,经过移动密封座32中间的通孔后排出,形成排气通道。

51.参照图4和图5,移动密封座32端壁设置有能够与密封抵接部311接触的气道密封圈35,气道密封圈35优选橡胶材料;气道密封圈35与移动密封座32端壁固定连接,通过气道密封圈35与密封抵接部311接触,来提高密封性;本实施例中密封抵接部311的截面形状呈三角形,其尖端与气道密封圈35接触,能够提高密封效果;在其他可选的实施例中,密封抵接部311也可以采用其他形状,例如l型等,在此不做限制。

52.参照图4和图5,弹性抵推件包括第一弹簧34,第一弹簧34套设在移动密封座32上,且移动密封座32外侧壁设置有与第一弹簧34端部接触的限位部321;移动密封座32上套设有弹簧座33,第一弹簧34远离限位部321的一端与弹簧座33接触;第一弹簧34呈压缩状态,通过限位部321给移动密封座32施加向上的弹性力,能够使气道密封圈35与密封抵接部311紧密接触;弹性抵推件也可以采用其它结构,例如弹片等,在此不做限制;本实施例中限位部321设置于固定密封座31与移动密封座32之间的环腔内,为了不影响环腔的流通性,限位部321可以为穿孔的环板结构或者多个间隔排布的支杆结构等,在此不做限制;同时,本实施例中限位部321的外侧壁与固定密封座31内侧壁之间的配合为0

‑

1mm,这样能够提高移动密封座32的稳定性。

53.参照图5,本实施例中采用弹簧座33对第一弹簧34进行支撑和限位,能够提高第一

弹簧34的稳定性,从而保证固定密封座31与移动密封座32接合处的密封性;同时,弹簧座33还能够对移动密封座32起到导向和限位作用,保证移动密封座32的稳定性,避免移动过程中发生偏移;本实施例中弹簧座33会伸入环腔内,为了保证环腔的流通性,弹簧座33侧壁开设有第二通气孔331;在其他可选的实施例中,也可以通过调整弹簧座33的长度和壁厚来代替第二通气孔331,从而保证环腔的流通性。

54.参照图3至图5,阀体1内设置有与密封组件和电磁驱动单元4配合的控制气道15,出气道12、进气道11和放气道13均与控制气道15连通,且三者沿控制气道15轴向依次设置;固定密封座31外侧壁与控制气道15内侧壁之间包括密封配合,则进气道11和出气道12之间只能通过进气通道连通;具体地,本实施例中控制气道15内侧壁嵌设有与固定密封座31外侧壁接触的第一密封圈36;控制气道15内侧壁设置有与移动密封座32外侧壁接触的弹性密封件,本实施例中弹性密封件为第二密封圈37,在进气通道和放气通道无法同时连通的情况下,通过第二密封圈37能够使进气道11与放气道13无法连通;本实施例中弹簧座33与控制气道15的内端壁抵接,并与第二密封圈37接触,则弹簧座33对第二密封圈37起到限位作用,避免移动密封座32移动过程中带动第二密封圈37移动,从而保证密封效果。

55.参照图1、以及图3至图5,本实施例中电磁驱动单元4还包括相对于阀体1固定不动的定位衬套44,阀杆431穿过并凸出于定位衬套44;定位衬套44从控制气道15的开口端嵌入,且定位衬套44外侧壁嵌设有与控制气道15内侧壁接触的第五密封圈442,从而能够保证密封性;定位衬套44内侧壁嵌设有与阀杆431外侧壁接触的第六密封圈443,从而能够保证阀杆431与定位衬套44之间的密封性;本实施例中固定密封座31端部延伸设置有固定嵌于定位衬套44端部的卡嵌部312,且卡嵌部312侧壁开设有第一通气孔313,通过第一通气孔313能够保证出气道与进气通道或者放气通道的连通;卡嵌部312外侧壁与定位衬套44内侧壁为过盈配合,则通过卡嵌部312实现固定密封座31的固定不动,同时还能够便于实现固定密封座31的装配;本实施例中卡嵌部312端部与第六密封圈443端部接触,对第六密封圈443起到限位作用,能够防止阀杆431移动时带动第六密封圈443移动,保证密封性;在其他可选的实施例中,卡嵌部312也可以与定位衬套44通过螺纹配合实现固定连接,或者将卡嵌部312与固定密封座31分离,然后卡嵌部312与定位衬套44固定连接来对第六密封圈443进行限位,而固定密封座31外侧壁与控制气道15内侧壁通过螺纹配合固定连接;当然,本实施例中优选地将固定密封座31、密封抵接部311、卡嵌部312以及第一通气孔313一体成型,能够简化结构,便于装配。

56.参照图3,放气道13开口处设置有单向密封组件,具体地,单向密封组件包括密封垫21、密封罩22和固定螺钉23,固定螺钉23穿过密封罩22和密封垫21后与阀体1连接;密封垫21与放气道13开口端壁接触,密封罩22截面呈w型,即密封罩22与密封垫21外缘不接触,则气体从放气道13排出时将密封垫21外缘吹开,排入外界;密封罩22与密封垫21配合能够起到防水防尘的作用,同时密封罩22也对密封垫21起到保护作用。

57.参照图1、图2和图6,阀体1连接有阀盖51,且阀体1与阀盖51之间形成有容纳腔52;容纳腔52内设置有电路板53,电路板53上设置有用于测量出气道12空气压力的压力传感器54,且阀体1或者阀盖51上设置有与容纳腔52连通的透气道14,透气道14内设置有防水透气膜141,本实施例中透气道14设置于阀体1上;压力传感器54上套设有第七密封圈55,来提高连接处的密封性;压力传感器54的原理是根据两端压差来进行测量,如果容纳腔52是一个

的密闭的腔室,若出现密封问题导致容纳腔52内气压超过大气压,则会导致出气道12处的气压检测不准确;本实施例中采用防水透气膜141能够保证容纳腔52内的气压与大气压一致,从而保证压力传感器54的检测精度;具体地,本实施例中阀体1内设置有与出气道12连通的检测气道121,压力传感器54端部伸入检测气道121内;通过检测气道121来对出气道12进行延伸,能够便于实现压力传感器54的装配。

58.参照图1和图6,电路板53上设置有控制电磁驱动单元4的微处理器,压力传感器54与微处理器连接,同时阀体1外部设置有与电路板53连接的电气插接件56,通过微处理器来控制电磁驱动单元4的开度;采用独立的微处理器来控制电磁驱动单元4,再将微处理器与汽车的ecu连接,能够降低ecu的控制压力,同时可以在微处理器内设置针对电磁驱动单元4的监控保护策略,实现减压阀的功能集成化,便于在发动机上进行安装以及检修。

59.参照图7,本实施例中电磁驱动单元4还包括由密封端板411、筒体412以及开口端板413形成的壳体,密封端板411内端壁延伸设置有导套414;导套414外侧壁设置有线圈支架422,线圈支架422上设置有定子线圈421,同时线圈支架422两端均设置有第三密封圈423,从而保证密封性;阀杆431上套设有与导套414内侧壁接触的动磁铁433,且阀杆431与动磁铁433之间设置有阀杆套432;阀杆431、阀杆套432以及动磁铁433固定为一体,形成动铁芯,其中阀杆套432采用不导磁材料,例如注塑材料或者不锈钢;定位衬套44嵌设于导套414内,对动磁铁433的移动起到限位作用,同时定位衬套44外侧壁嵌设有与导套414内侧壁接触的第四密封圈441;定位衬套44端部嵌设有与阀杆套432端部接触的第二弹簧45,对动铁芯的移动起到缓冲作用;本实施例中阀杆套432与定位衬套44相对的一端凸出于动磁铁433,从而能够避免动磁铁433与定位衬套44接触吸合,保证动铁芯的移动性。

60.参照图7,本实施例中动磁铁433外圆周侧壁涂覆有低摩擦系数涂层,低摩擦系数涂层优选铁氟龙材料;将低摩擦系数涂层直接涂覆在动磁铁433上,相比于现有的电磁阀结构,能够减少一个衬套零件,从而能够减少生产工序,降低成本。

61.参照图7和图8,阀杆431中间沿轴向贯穿设置有平衡气道434,且阀杆431外侧壁分别开设有与平衡气道434连通的压力平衡孔435和压力平衡槽436,本实施例中压力平衡槽436设置于阀杆431端部,在其他可选的实施例中,压力平衡槽436也可以用孔来代替;压力平衡孔435和压力平衡槽436分别位于动磁铁433轴向两端;在放气时,如果没有平衡气道434则动铁芯的运动除了要克服第二弹簧45的弹性力,还有克服阀杆431端部的高压阻力,而采用平衡气道434、压力平衡孔435和压力平衡槽436将高压气体导至动磁铁433两端的腔室内,使动铁芯两端气压平衡,则动铁芯的运动只需要克服第二弹簧45的弹性力,能够保证动铁芯运动的稳定性,防止其颤动,保证减压阀的控制精度。

62.工作原理如下:

63.使用时,将进气道11与压缩气体动力源连接,将出气道12与增压器废气旁通阀的控制腔室连通,通过调节控制腔室的气压来调节增压器废气旁通阀的开度;充气时,阀杆431伸出,其端部与气道密封圈35接触后带动移动密封座32移动,则密封抵接部311与气道密封圈35分离,进气通道打开,放气通道关闭;高压气体从进气道11进入,经过进气通道和第一通气孔313后,通过出气道12进入增压器废气旁通阀的控制腔室内,压力传感器54检测到出气道12处的空气压力达到设定值后,控制阀杆431收回,则移动密封座32在第一弹簧34的弹性力作用下复位至气道密封圈35与密封抵接部311接触,进气通道关闭。

64.此时,若控制腔室内的气压满足设定值,则控制阀杆431端部与气道密封圈35端部接触,关闭放气通道,使控制腔室内保持在恒压状态。

65.若需要降低控制腔室内的气压来调节增压器废气旁通阀的开度,则控制阀杆431收缩使其端部与气道密封圈35分离,打开放气通道;控制腔室内的气体经过出气道12、放气通道、放气道13和单向密封组件后排至外界;微处理器根据接收到的指令以及压力传感器54测得的差值,来调节阀杆431的开度,进而来调节出气道12的压力;控制腔室的压力降低到设定值后,阀杆431端部与气道密封圈35接触来关闭放气通道,使控制腔室内继续保持在恒压状态。

66.考虑到零件加工精度,可能会存在漏气的情况;若压力传感器54检测到出气道12处的气压降低,则微处理器控制阀杆431移动来打开进气通道,向控制腔室内充气,若充气过多则打开放气通道来进行调节,故本实施例中的减压阀能够精确控制增压器废气旁通阀的开度,而且稳定后无需释放高压气体,从而减少浪费。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。