1.本发明属于矿山设备检测技术领域,特别涉及一种多绳摩擦式提升机健康实时监测系统。

背景技术:

2.矿山的提升系统中应用最广泛的是多绳摩擦式提升机,其多根钢丝绳同时运行,安全系数远远大于缠绕式提升机。多绳摩擦式提升机工作时装在卷筒上的摩擦衬垫与钢丝绳产生摩擦力带动箕斗、罐笼、平衡锤运行,但是提升机运行时由于绳间受力不均匀、罐道螺丝松动、导向轮偏摆、罐笼调节油缸渗漏、设备故障急停等原因影响,以及对提升机卷筒绳槽、井筒罐道、提升机尾绳等造成非正常损伤,都会影响使用寿命,严重时甚至变形断裂,严重威胁提升安全,带来不必要的直接与间接经济损失。

3.由于多绳间张力不平衡,张力较小的钢丝绳在经过主传动轮时,钢丝绳在绳槽内会发生窜动,情况严重时发出巨大的声音,导致个别绳槽衬垫急剧磨损,造成“倒缸”事故。另外,钢丝绳在绳槽内窜动的同时还会发生旋转,使钢丝绳与绳槽边缘出现不同程度的“咬边”现象,增加绳槽宽度的同时降低摩擦系数,为提升安全埋下隐患。

4.张力不平衡会使张力较小的钢丝绳在运行时产生大幅度的抖动,甚至碰撞,相反,张力大的钢丝绳过早的磨损和产生永久性的疲劳;单根受力过大时,会使钢丝绳内部油脂溢出表面,导致内部含油量减少,加速钢丝之间磨损,大幅度降低钢丝绳使用年限,极易造成断绳事故。多绳摩擦式提升机钢丝绳张力的不平衡,在提升中危害巨大,如何能快速而准确的测量出卷筒上各绳槽间的直径误差,避免出现多绳间张力不平衡现象是提升工作者急需解决的技术难题。

5.多绳摩擦式提升机现有技术中的检查方法为:(1)深度尺测量提升机卷筒绳槽深度,百分表测量提升机卷筒绳槽,标记法测量绳槽周长误差;(2)人工检查井筒罐道:检查人员乘坐罐笼,以检修速度(0.5m/s)运行,运行过程中,对罐道接头处进行人工检查,并对罐笼运行中的振动状况进行观察、记录,结束后对振动异常部分进行复查;(3)振动传感器报警监测:在罐笼上安装振动传感器,根据振动传感器接收到的振动信号,对比设置的报警阀值,超过报警值进行报警;(4)人工检查尾绳和隔离木:根据工作需要,每天检查人员都需要攀爬梯子间下至隔离木水平检查尾绳的状态,查看隔离木空隙是否符合要求及隔离木是否牢靠。观察尾绳及尾绳旋转器是否异常;(5)安装视频监控对尾绳和隔离木进行监测。

6.大部分矿山企业提升系统罐道、张力平衡装置检查方法为巡检人员站立在罐笼顶部,跟随罐笼移动,在井筒内对罐道接头紧固状态及调绳油缸行程变化进行检查。而尾绳的检查则由巡检人员爬梯子间,下至尾绳环、隔离木处进行查看。

7.但是现有技术存在如下缺点:(1)人工测量绳槽测量结果误差较大,精确度无法保证。利用深度尺或百分表测量时,数据误差较大,无法实现整个卷筒绳槽深度的连续测量,整个测量过程耗时多,效率低易出现漏测,造成关键数据丢失;现有技术中虽然有利用绳槽误差监测仪,但是存在测量滚

轮与绳槽接触不紧密,不能一直保持贴合存在跑空的问题,误差较大,风险较大。

8.(2)检查人员站在罐笼上,在井筒内进行检查,工作环境相对较危险;检查时的速度为检修速度,罐笼运行较慢,不能全面反应出罐道存在的各项问题,具有局限性;人工检查占用时间较长,对生产正常运行造成影响。

9.(3)传统巡检多为间隔几天或1周进行1次,不能做到提升系统健康状况的实时监测。而提高检查频次,将对生产造成影响,并且会增加巡检人员暴露在危险环境中的频率,不利于矿山安全生产;现有技术中的振动传感器能够对出现异常振动的位置进行报警,但数据单薄,不能为设备管理人员提供参考、依据;提升机启动或停止运行时振动较大,容易出现误报警;不能实现实时的数据及图表查看,不利于设备管理人员分析、定性;不能自动作出预警及故障判断。

10.(4)每天检查人员都需要攀爬梯子间下至隔离木水平检查主井尾绳的状态,查看隔离木空隙是否符合要求及隔离木是否牢靠。梯子间位于井筒内,岗位工要穿雨衣,井筒内无照明,且梯子间内有粉矿,攀爬梯子间劳动强度大、安全风险高。同时员工攀爬梯子间时,为避免交叉作业,提升机不能动车。

11.(5)安装视频监控的浏览和观察工作单调乏味,工作人员很难保证时刻注意力集中,导致出现少检漏检、消极应付等现象。同时生产环境的复杂性导致设备容易损坏。由于运行的环境苛刻,所以设备的使用寿命会受到影响,在监控系统运行的过程中也存在出现故障的风险,从而导致系统无法正常运行。此外,在出现告警及紧急异常情况时,工作人员的应急和反应速度都严重影响了矿井应急处理的速度和安全生产效率。

12.(6)已有的尾绳监控技术,无ai识别及报警功能,因此,在井筒内有坠物下落时,检查人员及视频监控无法有效获取下落轨迹,做出报警判断。而井筒坠物作为一个重大危险源,往往易被忽视,特别是比较难以察觉的坠物,如:细钢丝、细电缆,若缠绕在尾绳上,极易造成尾绳绞缠,容易触发尾绳保护装置,造成提升设备急停或发生更为严重的坠罐事故。

13.因此急需开发一种对多绳摩擦式提升机健康运行实时监测系统,解决钢丝绳脱槽,卷筒绳槽磨损检测、井筒罐道实时监测、尾绳监测的问题,增强提升系统运行的安全性和稳定性,避免钢丝绳由于绳槽磨损不同张力差一造成损伤,延长钢丝绳、井筒罐道、尾绳的使用寿命。

技术实现要素:

14.为了保证多绳摩擦式提升机的安全运行,本发明决定研发一种多绳摩擦式提升机健康运行实时监测系统;对提升机卷筒绳槽磨损、井筒罐道松动、变形等异常情况进行监测,并对尾绳、隔离木及井筒坠物进行实时监测,进行平台报警推送、提醒,使运行、检修人员精确诊断,高效率定点维护、维修,降低提升机安全隐患,提高设备运转率。

15.一种多绳摩擦式提升机健康实时监测系统,包括卷筒监测系统、尾绳监测系统、罐笼监测系统,所述卷筒监测系统包括卷筒磨损监测装置、压紧装置和卷筒监测控制器,所述卷筒磨损监测装置安装于压紧装置的一端,所述卷筒磨损监测装置与卷筒监测控制器连接;所述尾绳监测系统包括上层隔离木、下层隔离木、摄像头、尾绳监测控制器,所述上层隔离木与下层隔离木垂直设置,所述上层隔离木与下层隔离木分别将尾绳分隔开,所述上层隔离木、下层隔离木上分别安装有摄像头,所述摄像头分别与尾绳监测控制器连接;所述罐

笼监测系统包括罐笼监测装置、罐笼监测控制器,所述安装于罐笼的罐笼监测装置与罐笼监测控制器连接。

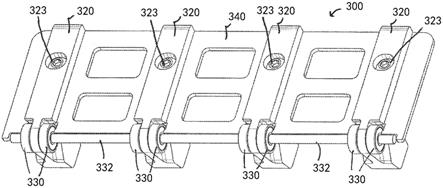

16.进一步地,所述卷筒磨损监测装置包括滚轮、联轴器、编码器,所述卷筒上的各个绳槽内分别设置有一个滚轮,各个滚轮通过联轴器分别安装有编码器,各个编码器分别与卷筒监测控制器连接。

17.进一步地,所述压紧装置包括弹簧、连接杆、支撑杆,所述连接杆一端通过弹簧与编码器连接,所述连接杆的另一端活动安装于支撑杆上。

18.进一步地,所述压紧装置还包括电动推杆,所述电动推杆一端安装于支撑杆,所述电动推杆的另一端安装于连接杆。

19.进一步地,所述上层隔离木包括3根隔离木,所述3根隔离木将尾绳分隔开;所述下层隔离木包括4根隔离木,所述4根隔离木将尾绳分隔开。所述上层隔离木的上表面的左右两端分别安装有摄像头;所述下层隔离木的下表面左右两端分别安装有摄像头。

20.进一步地,所述尾绳监测控制器包括光端机、交换机、流媒体服务器、智能视频分析服务器和智能分析客户端,所述光端机一端与摄像头连接,另一端与交换机连接;交换机另一端分别与流媒体服务器、智能视频分析服务器、智能分析客户端连接。

21.进一步地,所述罐笼监测装置包括振动传感器和调绳油缸行程监测装置。

22.进一步地,所述罐笼监测控制器包括无线网桥、边缘服务器、云服务器、客户端,所述无线网桥一端安装于罐笼顶端,所述无线网桥的另一端安装于地面,所述振动传感器和调绳油缸行程监测装置分别通过无线网桥与边缘服务器连接。

23.进一步地,所述调绳油缸行程监测装置包括激光测距传感器、通讯箱、电池箱,所述激光测距传感器设置于悬挂油缸底部,所述激光测距传感器分别与通讯箱和电池箱连接。

24.进一步地,所述通讯箱内设置有串口通讯服务器和交换机,所以激光测距传感器通过串口通讯服务器和交换机与无线网桥连接,所述振动传感器与无线网桥连接。

25.本发明取得的有益效果如下:1.卷筒监测系统采用了光电编码器与plc相结合的结构测量卷筒绳槽深度差,大大提高了测量精度,准确的掌握绳槽直径,比较磨损程度是否一致,避免了因绳槽磨损程度不同,误差放大而导致的危险;同时检测绳槽磨损规律,建立数学模型,为提升机以后的维护保养提供数据支撑;卷筒直径不同,周长也就不同,当卷筒直径不同时,四个滚轮直径是相同的,滚轮转动的圈数不同;滚轮与编码器同轴,编码器转的圈数不同,折算出来的直径就不同;要保证测量的准确性,必须保证四个滚轮和绳槽一直紧密接触不跑空,本发明增加了压紧装置,保证了卷筒监测系统测量的准确性。

26.2.尾绳监测系统可辅助人工检查,对尾绳及尾绳环进行不间断的全天24小时检测,消灭了检查盲区;可代替人工肉眼识别,减少了人为因素对系统的影响,提高了检查、检测的有效率;具有报警和推送功能,能够将重要的设备报警信息及一段时间内的视频录像发送给设备管理人员,供技术、管理人员作出判断,及时停机维护、检修,保证设备使用安全;能够对不易察觉、易疏忽的隐患内容进行监控,如:尾绳偶发的不正常大幅度摆动、井筒异物的坠落等,极大的消除了各类安全隐患,提高本质安全。

27.3.罐笼监测系统实现了振幅与位置、速度等参考数据的关联,并可通过系统查看,

做到精准定位,并可通过相关技术参数进行辅助分析;实时监测调绳油缸的行程距离,能够获知张力平衡装置是否需要调整或提升系统钢丝绳是否需要收绳;通过调整后的总油缸行程变化,可及时发现系统是否存在漏油情况,以便设备巡检维护人员及早发现问题,进行解决。振动传感器实现了罐笼的动态振动数据监测,检测结果更具有客观性,能够反映出设备真实的运行使用状况;能够自动分析数据、波形图,并出具报告供设备管理人员分析查看,提高了设备检测效率,减少人工参与程度;使用边缘服务器进行数据处理及计算,这种接近数据源的处理方式可以带来更快的洞察力、更好的响应时间和更好的宽带可用性;使数据不必在服务器之间连续地来回传输处理,促使数据使用效率更高,延迟更低,处理速度更快,减少了数据出现问题的概率;同时边缘服务器的使用能够同时集成、处理更多的数据,并实现波形分析等功能。

28.4.多绳摩擦式提升机健康实时监测系统所包含的卷筒监测系统、尾绳监测系统、罐笼监测系统,分别监测多绳摩擦式提升机的三个重要结构,独立监测但是又是紧密联系的,当三个结构中有一个不正常时能够及时反馈,并提醒另外两个结构的实时检查,保证了多绳摩擦式提升机的正常运行,三重保证同时保证了多绳摩擦式提升机的安全。

附图说明

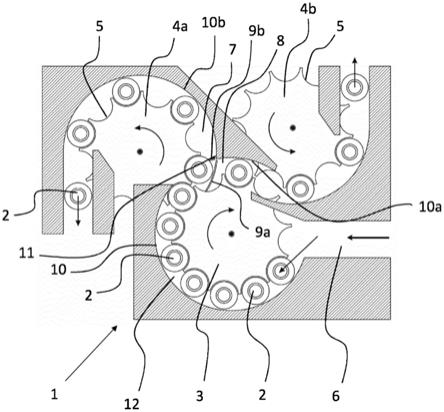

29.图1为多绳摩擦式提升机健康实时监测系统的整体结构示意图;图2为卷筒监测系统的结构示意图;图3为编码器的连接结构示意图;图4为尾绳监测系统的结构示意图;图5为尾绳监测控制器的连接结构示意图;图6为隔离木的监测流程图;图7为尾绳的监测流程图;图8为罐笼监测系统的结构示意图;图9为调绳油缸行程监测装置在罐笼上分布的结构示意图;图10为调绳油缸行程监测装置的局部放大图;图11为实施例1中罐笼振动监测曲线图;图12为实施例1中罐笼监测控制器的云服务展示页面上的振动监测及调绳油缸行程监测图;图中附图标记为:1卷筒、2上天轮、3下天轮、4罐笼、5振动传感器、6平衡锤、7摄像头、8上层隔离木、9下层隔离木、10尾绳、11连接杆、12电动推杆、13支撑杆、14滚轮、15编码器、16弹簧、17悬挂油缸、18激光测距传感器、19通讯箱、20磁铁反射板、21测距光束、22电池箱、23罐笼监测装置、24无线网桥、25客户端、26边缘服务器、27云服务器。

具体实施方式

30.实施例1如图1

‑

12,一种多绳摩擦式提升机健康实时监测系统,包括卷筒监测系统、尾绳监测系统、罐笼监测系统。

31.(一)提升机卷筒绳槽磨损深度差监测卷筒监测系统包括卷筒磨损监测装置、压紧装置和卷筒监测控制器,所述卷筒磨损监测装置安装于压紧装置的一端,所述卷筒磨损监测装置与卷筒监测控制器连接;所述卷筒磨损监测装置包括滚轮14、联轴器、编码器15,所述卷筒上的各个绳槽内分别设置有一个滚轮14,各个滚轮14通过联轴器分别安装有编码器15,各个编码器15分别与卷筒监测控制器连接。所述压紧装置包括弹簧16、连接杆11、支撑杆13、电动推杆12,所述连接杆11一端通过弹簧16与编码器15连接,所述连接杆11的另一端活动安装于支撑杆13上;所述电动推杆12一端安装于支撑杆13,所述电动推杆12的另一端安装于连接杆11。操作人员通过卷筒监测控制器动态显示数值可在短的时间内直观的掌握各绳槽的磨损深度差。

32.(二)尾绳隔离木及井筒坠物检测所述尾绳监测系统包括上层隔离木8、下层隔离木9、摄像头7、尾绳监测控制器,所述上层隔离木8与下层隔离木9垂直设置,所述上层隔离木8为3根隔离木,所述下层隔离木9为4根隔离木,所述上层隔离木8与下层隔离木9分别将尾绳10分隔开,所述上层隔离木8的上表面、下层隔离木9的下表面上分别安装有摄像头7,所述摄像头7分别与尾绳监测控制器连接。

33.所述尾绳监测控制器包括光端机、交换机、流媒体服务器、智能视频分析服务器和智能分析客户端,所述光端机一端与摄像头连接,另一端与交换机连接;交换机另一端分别与流媒体服务器、智能视频分析服务器、智能分析客户端连接,智能分析客户端安装有智能视频分析系统。

34.1.进行矿井智能视频分析系统的研究与应用研究,建立可靠、有效和经济的智能视频分析和告警联动技术,完成告警与异常事件处理流程,并实现与矿井其他相关子系统的联动与协同其技术路线。按照各个模块的功能应用和属性,本项目的智能视频分析系统又可以分为以下七个层面,业务应用层、服务层、连接层、感知层、私有云、统一用户身份认证、数据共享结口。2.隔离木和尾绳的检测方法:将通过高清摄像头采集到的图像传送至智能视频分析系统,如果出现异常,现场语音灯光报警并推送至报警信息管理平台。

35.3.视频配置与管理主要是用来对多路视频进行摄像机的ip、通道、分辨率等参数的配置和分组、开关、登录和登出等摄像机工作管理。视频按照摄像机的安装位置工作面的不同和监测功能的不同进行分组和编号,以方便视频的配置和管理。支持100路视频的接入,支持onvif、rtsp、rtp主流通用协议,支持海康、大华等主流流媒体平台。

36.4.识别分析的主要内容为:(1)根据设定的安全距离规则,实时检测两根尾绳间的相对距离,当尾绳的相对距离出现过近或者过远,且超过设定的安全距离时,分析服务器能够发送报警信息。

37.(2)当视频周界出现其他异物闯入后,分析服务器能够触发报警,并发送。

38.(3)对隔离木的磨损情况进行分析、识别;当磨损超过设定界限后,触发报警并发送。

39.(三)井筒罐笼罐道检测罐笼在正常运行过程中,滚轮罐耳与罐道接触,当罐道出现不平行、或接头出现错位时,罐笼会发生明显的不正常振动,振动越明显代表罐道与罐笼的接触越不理想。罐笼在

正常运行状态下,运行速度较快,振动情况更为复杂、多变,且振动数据的收集为连续的,可实现在某一时间段内不间断的数据监测。

40.所述罐笼监测系统包括罐笼监测装置、罐笼监测控制器,所述安装于罐笼的罐笼监测装置与罐笼监测控制器连接;所述罐笼监测装置包括振动传感器5和调绳油缸行程监测装置。所述罐笼监测控制器包括无线网桥24、边缘服务器26、云服务器27、客户端25,所述无线网桥24一端安装于罐笼4顶端,所述无线网桥24的另一端安装于地面,所述振动传感器5和调绳油缸行程监测装置分别通过无线网桥24与边缘服务器26连接。所述调绳油缸行程监测装置包括激光测距传感器18、通讯箱19、电池箱22,所述激光测距传感器18设置于悬挂油缸17底部,并设置一个磁铁反射板20,所述激光测距传感器18分别与通讯箱19和电池箱22连接。所述通讯箱19内设置有串口通讯服务器和交换机,所以激光测距传感器18通过串口通讯服务器和交换机与无线网桥24连接,所述振动传感器5与无线网桥24连接。

41.无效网桥采用蓄电池供电,传输方式为点对点传输,实际使用测试在井筒内

‑

500m位置仍可与地表无线网桥稳定连接、传输数据。

42.地表无线网桥接收导信号后,输出给安装在本地的边缘服务器,由边缘服务器对振动数据进行处理。对传输到地表的振动数据的处理过程中,可结合提升机plc系统读取的各项参数罐笼位置、罐笼运行速度及手动输入的罐道接口位置参数等与振动数据相匹配;输出匹配好的振动数据,并根据输出的振动数据,自动生成可视化的波形图,人员在查看振幅位置时,同时可查看罐笼相对应的运行速度、位置、是否在罐笼接口处等信息内容。

43.边缘服务器根据设定的参数,对超值数据进行报警,并对生成波形进行分析,依据为振动的频率及振幅。若频率稳定,振幅小且距离较长,则判断为滚轮罐耳磨损问题。若振幅出现在罐道接口位置周围,判断为罐道接口不平。边缘服务器将所有处理数据及问题、报警上传至云服务器。使用云服务器作为查询页面,人员使用手机、电脑均可登录,且不受内网影响,可满足设备管理人员随时对设备运行状况的检测监控,并且出现报警或问题时,系统将问题内容使用微信客户端发送给相关人员,保证报警信息能够准确送达。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。