1.本发明属于氯化工艺的技术领域,具体涉及一种获取连续高温氯气的加热方法。

背景技术:

2.目前,工业中一般在沸腾氯化炉内加入含钛渣、锆英砂、高铝粉煤灰和石英砂,然后往沸腾氯化炉内通入常温氯气,发生加碳氯化反应生成ticl4、zrcl4、alcl3和sicl4气体,这些气体经过进一步反应生产得到海绵钛、海绵锆、硅酸铝粉体和白炭黑等产品。

3.由于常温氯气在刚进入沸腾氯化炉时,未被完全加热,氯气的温度较低,使得沸腾氯化炉内分布板区附近的操作气速较低、颗粒死区较大,进而导致沸腾氯化炉内存在的流化质量差、氯化率低、颗粒粘结失流等问题,严重制约了沸腾氯化炉长周期、高效率稳定地运行。

4.使用高温氯气通入沸腾氯化炉,可以有效提升沸腾氯化炉内分布板区附近的操作气速,使流化质量和反应效率得以提升,同时,高温氯气可以为沸腾氯化炉补充热量,避免出现氯化反应热量不足的情况。中国专利cn202022159981.8公开了一种用于高纯氯化氢和氯气的换热器、中国专利 cn201220389897.8公开了液氯气化系统、中国专利cn201821804804.7公开了一种液氯汽化热交换器和中国专利cn201620277906.2公开了一种防高温氯气吸收塔中提出了用于氯气换热、氯气汽化或氯气回收的装置或方法,但未涉及获取连续高温氯气的方法。

5.因此如何获取连续高温氯气,使用高温氯气通入沸腾氯化炉内来提升分布板区附近的流化质量和补充热量是一个氯化工艺优化发展的关键性问题。

技术实现要素:

6.针对现有技术的上述不足,本发明要解决的技术问题是提供一种获取连续高温氯气的加热方法,解决目前因使用常温氯气进行氯化工艺而导致流化质量差和反应效率低的问题,取得沸腾氯化炉可长周期、高效率稳定运行的效果。

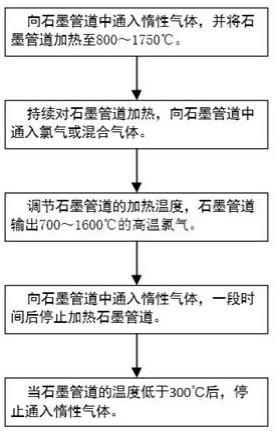

7.为解决上述技术问题,本发明采用如下技术方案:一种获取连续高温氯气的加热方法,包括如下步骤:1)向石墨管道中连续通入惰性气体,并利用感应加热器将石墨管道加热至800~1750℃;2)将连续通入石墨管道中的气体切换成氯气或混合气体,所述混合气体由氯气和惰性气体组成;3)利用感应加热器持续加热石墨管道,并调节感应加热器的输出功率,石墨管道连续输出700~1600℃的高温氯气或高温混合气体。

8.进一步地,步骤3)后,需停止石墨管道输出高温氯气或高温混合气体时的操作包括如下步骤:4)将通入石墨管道中的气体切换成惰性气体,一段时间后关闭感应加热器;

5)当石墨管道温度低于300℃后,停止向石墨管道中通入惰性气体。

9.这样,无论是在步骤3)后,先关闭感应加热器,还是先停止向石墨管道中通入氯气,都会出现未被有效加热的氯气进入沸腾氯化炉内或石墨管道内残存一定量的氯气,下次使用时,仍会出现未被有效加热的氯气进入沸腾氯化炉内;而通过步骤4)和步骤5),既可以保证通入沸腾氯化炉内的氯气均为有效加热后的高温氯气,也可以将石墨管道中的氯气全部排空,方便下次使用。

10.进一步地,所述石墨管道呈直管、列管或盘管结构。

11.这样,使用石墨材质管道,具有良好的导热性能,通过感应加热器有效加热石墨管道并将热量传递给氯气,从而获得连续的高温氯气。

12.进一步地,所述惰性气体为氮气、氦气、氖气和氩气中的一种或多种。

13.这样,将惰性气体作为初始和结束时通入石墨管道的气体,避免未加热氯气进入到沸腾氯化炉内。

14.进一步地,所述感应加热器为中频感应加热器或高频感应加热器。

15.这样,使用中频或高频感应加热器加热,通过调节感应加热器的输出功率即可调节氯气温度,操作简便、控制可靠。

16.进一步地,所述混合气体中氯气的体积分数为0~100%。

17.这样,通过调节惰性气体和氯气的流速实现对氯气所占体积分数的调节,从而输出不同浓度的高温氯气,以满足生产需求。

18.相比现有技术,本发明具有如下有益效果:1、本发明,能够获得连续的高温氯气;有效运用了在700~1600℃的高温下氯气和石墨不反应的特性,使用石墨材质管道,具有良好的导热性能,通过感应加热器有效加热石墨管道并将热量传递给氯气,从而获得连续的高温氯气。

19.2、本发明中,高温氯气的温度可调;使用中频或高频感应加热器加热,通过调节感应加热器的输出功率即可调节氯气温度,操作简便、控制可靠。

20.3、本发明中,高温氯气浓度可调;惰性气体与氯气在石墨管道中被加热,通过调节惰性气体或氯气的流速实现高温氯气浓度调节,操作简便、控制可靠。

21.4、本发明中,为沸腾氯化炉工艺优化提供有益参考;高温氯气通入沸腾氯化炉能提升分布板区附近的气速,进而提升流化质量;同时能为反应热量不足的氯化炉补充热量,有益于建立稳态热平衡。

附图说明

22.图1为实施例的一种获取连续高温氯气的加热方法的过程示意图;图2为实施例的一种获取连续高温氯气的加热方法的流程框图;其中,感应加热器1,石墨管道2。

具体实施方式

23.下面结合附图对本发明的具体实施方式作进一步的详细说明。

24.实施例一:请参见图1和图2,首先,取一根长0.5~2m、内径20~50mm,壁厚5~30mm的石墨管

道2,石墨管道2置于中频感应加热器1的加热线圈中,石墨管道2两头伸出加热线圈;然后,将流速为5~10m3/h的氮气连续从石墨管道2的一端通入,另一端流出(用于通入沸腾氯化炉中),开启感应加热器1把石墨管道2持续加热到1000℃;然后,感应加热器1持续加热石墨管道2,将流速为5~10m3/h的氯气与氮气混合连续从石墨管道2的一端通入,再从已经被加热的石墨管道2的另一端流出,获得连续的高温氯气;其中,可分别调节氮气的流速和氯气的流速,来获得氯气体积分数为0~40%的高温氯气;可调节感应加热器1的输出功率,来获得700~1200℃的高温氯气;最后,在停止获取高温氯气前,先将氮气的流速调节到5~10m3/h,然后缓慢停止通入氯气;当氯气完全停止通入石墨管道2一段时间后,停止感应加热器1,从而停止输出高温氯气;最后,当石墨管温度低于300℃后,关闭氮气通入。

25.实施例二:首先,取一根石墨盘管外径0.3~1m,管道总长2~20m、管道内径20~50mm,管道壁厚5~30mm的石墨盘管(盘状的石墨管道1),石墨盘管置于中频或高频感应加热器1的加热线圈中,石墨盘管两头伸出加热线圈;然后,将流速为5~10m3/h的氮气连续从石墨盘管的一端通入,另一端流出,开启感应加热器1把石墨盘管持续加热到1200℃;然后,感应加热器1持续加热石墨盘管,将流速为5~10m3/h的氯气与氮气混合连续从石墨盘管的一端通入,再从已经被加热的石墨盘管的另一端流出,获得连续的高温氯气;其中,可分别调节氮气的流速和氯气的流速,来获得氯气体积分数为30~70%的高温氯气;可调节感应加热器1的输出功率,来获得1000~1400℃的高温氯气;最后,在停止获取高温氯气前,先将氮气的流速调节到5~10m3/h,然后缓慢停止通入氯气;当氯气完全停止通入石墨盘管一段时间后,停止感应加热器1,从而停止输出高温氯气;最后,当石墨盘管温度低于300℃后,关闭氮气通入。

26.实施例三:首先,取一套石墨列管(成列状的石墨管道1),整套管外径0.3~1m,所有列管合计长2~50m、每根列管内径20~50mm,每根壁厚5~30mm,整套石墨列管置于中频或高频感应加热器1的加热线圈中,整套石墨列管两头伸出加热线圈;将流速为5~10m3/h的氮气连续从整套石墨列管的一端通入,另一端流出,开启感应加热器1把整套石墨列管持续加热到1400℃;感应加热器1持续加热整套石墨列管,将流速为5~10m3/h氯气与氮气混合连续从石墨列管的一端通入,再从已经被加热的石墨列管的另一端流出,获得连续的高温氯气;其中,调可分别调节氮气的流速和氯气的流速,来获得氯气体积分数为60~100%的高温氯气;可调节感应加热器1的输出功率,来获得1000~1600℃的高温氯气;最后,在停止获取高温氯气前,先将氮气的流速调节到5~10m3/h,然后缓慢停止通入氯气;当氯气完全停止通入石墨列管一段时间后,停止感应加热器1,从而停止输出高温氯气;最后,当石墨列管温度低于300℃后,关闭氮气通入。

27.本发明所述的方法,可获得连续、温度可调、浓度可调的高温氯气,为沸腾氯化炉

工艺优化提供有益参考;高温氯气通入沸腾氯化炉能提升分布板区附近的气速,进而提升流化质量;同时能为反应热量不足的氯化炉补充热量,有益于建立稳态热平衡。

28.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。