1.本发明涉及光催化剂技术领域,特别涉及一种制备处理难降解废水的半导体耦合复合光催化剂的方法。

背景技术:

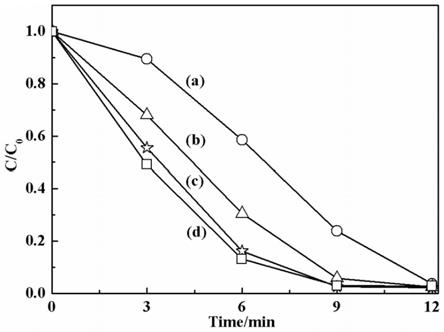

2.染料废水主要包括染料生产废水和印染工业废水。目前,染料主要是以芳烃和杂环化合物为母体,并带有显色基团和助色基团。染料的结构日趋复杂,性质越来越稳定,使得染料废水的处理更加困难。染料废水具有组分复杂、色度高、水质及水量变化大、难降解物质多等特点。印染废水污染极为严重,其排放量约占工业废水总排放量的1/10。因此印染废水的综合治理已成为一个迫切需要解决的问题。其中,甲基橙是印染废水中的一种常见污染物,随着水环境污染问题的日益突出,水中甲基橙有机污染物的降解问题成为环境化学研究的重点。所以合理处理废水中的甲基橙是比较重要的一个环节。目前,光催化技术已广泛应用研究于环境中的废水处理的技术。人们对半导体及复合半导体进行改性来处理环境污染取得很好的效果,特别是解决了仅局限于紫外光区的光降解活性,使其在可见光下能够有效的处理生活中的废水、废气等污染物。

3.现有的一种半导体耦合复合光催化剂ppy/ag/g

‑

c3n4由贵金属、半导体、导电高分子相结合而成,ppy作为有机半导体和ag导电性等自身优点与氮化碳形成了一个电子

‑

空穴快速分离体系,达到了协同光催化降解的效果,也增强了光的吸收和利用,促进了体系的光催化降解能力,现有的ppy/ag/g

‑

c3n4制备方法比较复杂,杂质比较多且成本高,得到高纯度的样品很难。

技术实现要素:

4.本发明的目的是提供一种制备处理难降解废水的半导体耦合复合光催化剂的方法,简单有效减低成本,且纯度更高。

5.本发明的上述技术目的是通过以下技术方案得以实现的:一种制备处理难降解废水的半导体耦合复合光催化剂的方法,其特征在于,所述半导体耦合复合光催化剂为ppy/ag/g

‑

c3n4,制备方法包括如下步骤:(1)纳米层状g

‑

c3n4的制备:称取尿素进行研磨处理,将研磨完成后的尿素置于氧化铝坩埚中进行煅烧,保温反应一段时间后,反应结束,氧化铝坩埚自然冷却至室温,并将煅烧完成后的块状产物置于无水乙醇中超声分散,之后再进行离心分离后干燥制得纳米层状g

‑

c3n4;(2)ag/g

‑

c3n4的制备:取(1)中制得的纳米层状g

‑

c3n4加入有机溶剂后搅拌超声分散,取agno3采用相同有机溶剂配为agno3溶液,再取agno3溶液逐滴滴加进入含纳米层状g

‑

c3n4的分散液中,室温下进行搅拌,再将上述混合溶液倒入至反应釜中进行反应,反应完成后冷却至室温,取反应所得产物采用去离子水和无水乙醇洗涤数次后冷冻干燥,得到产物ag/g

‑

c3n4;

(3)半导体耦合复合光催化剂ppy/ag/g

‑

c3n4的制备:取(2)中制备的ag/g

‑

c3n4与十二烷基苯磺酸钠溶解于超纯水中,超声分散后在冰水浴条件下滴入吡咯,缓慢搅拌反应后再取三氯化铁溶液逐滴滴加,滴加完毕后静置反应1h,抽滤得到产物后采用去离子水和无水乙醇洗涤数次后烘干,即得到半导体耦合复合光催化剂ppy/ag/g

‑

c3n4。

6.优选的,所述(1)中尿素研磨之前需进行预干燥,干燥温度为75

‑

82℃,干燥时间为16

‑

18h。

7.优选的,所述(1)中煅烧温度为480

‑

520℃,升温速度为2.5

‑

3.2℃/min,保温时间为2

‑

2.5h。

8.优选的,所述(1)中超声分散时间为12

‑

16h,离心转速控制在3500

‑

4000rmp。

9.优选的,所述(2)中有机溶剂选自无水乙醇、丙酮或异丙醇中的一种。

10.优选的,所述(2)中agno3、g

‑

c3n4与总有机溶剂的用量比为:1g:0.009

‑

0.099g:80

‑

140ml。

11.优选的,所述(2)中反应釜中充氮保护,反应温度为500

‑

550℃,反应时间为2

‑

3h。

12.优选的,所述(3)中ag/g

‑

c3n4与十二烷基苯磺酸钠溶的质量比为400

‑

420:1,超声分散时间为30

‑

45min。

13.优选的,所述(3)中ag/g

‑

c3n4、吡咯、三氯化铁用量比为:1g:2

‑

3μl:0.015

‑

0.02g。

14.综上所述,本发明的有益效果为:本发明通过尿素一步煅烧完成对纳米层状g

‑

c3n4的制备,具有更高的比表面积,提高整体的光催化活性,后续通过十二烷基苯磺酸钠与三氯化铁实现ppy的引入,制备方法简单,原材料成本低,且后续得到的成品纯度高。

具体实施方式

15.下面结合具体实施方式作进一步说明,本实施例不构成对本发明的限制。

16.实施例1一种制备处理难降解废水的半导体耦合复合光催化剂的方法,其特征在于,所述半导体耦合复合光催化剂为ppy/ag/g

‑

c3n4,制备方法包括如下步骤:(1)纳米层状g

‑

c3n4的制备:称取尿素进行预干燥,干燥温度为80℃,干燥时间为16h,再进行研磨处理,将研磨完成后的尿素置于氧化铝坩埚中进行煅烧,煅烧温度为490℃,升温速度为2.5℃/min,保温时间为2h,反应结束后化铝坩埚自然冷却至室温,并将煅烧完成后的块状产物置于无水乙醇中超声分散,超声分散时间为12h,之后再进行离心分离后干燥制得纳米层状g

‑

c3n4,离心转速控制在3500rmp。

17.(2)ag/g

‑

c3n4的制备:取(1)中制得的5g纳米层状g

‑

c3n4加入无水乙醇后搅拌超声分散,取0.045g的agno3采用相同有机溶剂配为agno3溶液,再取agno3溶液逐滴滴加进入含纳米层状g

‑

c3n4的分散液中,有机溶剂的总体积为500ml,室温下进行搅拌,再将上述混合溶液倒入至反应釜中进行反应,反应釜中充氮保护,反应温度为550℃,反应时间为2h,反应完成后冷却至室温,取反应所得产物采用去离子水和无水乙醇洗涤数次后冷冻干燥,得到产物ag/g

‑

c3n4。

18.(3)半导体耦合复合光催化剂ppy/ag/g

‑

c3n4的制备:取(2)中制备8g的ag/g

‑

c3n4与0.02g十二烷基苯磺酸钠溶解于超纯水中,超声分散30min,之后在冰水浴条件下滴入吡咯20μl,缓慢搅拌反应后再取三氯化铁溶液逐滴滴加,三氯化铁为0.13g,滴加完毕后静置

反应1h,抽滤得到产物后采用去离子水和无水乙醇洗涤数次后烘干,即得到半导体耦合复合光催化剂ppy/ag/g

‑

c3n4,纯度为97.8%。

19.实施例2一种制备处理难降解废水的半导体耦合复合光催化剂的方法,其特征在于,所述半导体耦合复合光催化剂为ppy/ag/g

‑

c3n4,制备方法包括如下步骤:(1)纳米层状g

‑

c3n4的制备:称取尿素进行预干燥,干燥温度为77℃,干燥时间为17h,再进行研磨处理,将研磨完成后的尿素置于氧化铝坩埚中进行煅烧,煅烧温度为500℃,升温速度为3.0℃/min,保温时间为2.5h,反应结束后氧化铝坩埚自然冷却至室温,并将煅烧完成后的块状产物置于无水乙醇中超声分散,超声分散时间为14h,之后再进行离心分离后干燥制得纳米层状g

‑

c3n4,离心转速控制在4000rmp。

20.(2)ag/g

‑

c3n4的制备:取(1)中制得的5g纳米层状g

‑

c3n4加入丙酮后搅拌超声分散,取0.01g的agno3采用相同有机溶剂配为agno3溶液,再取agno3溶液逐滴滴加进入含纳米层状g

‑

c3n4的分散液中,有机溶剂的总体积为400ml,室温下进行搅拌,再将上述混合溶液倒入至反应釜中进行反应,反应釜中充氮保护,反应温度为520℃,反应时间为3h,反应完成后冷却至室温,取反应所得产物采用去离子水和无水乙醇洗涤数次后冷冻干燥,得到产物ag/g

‑

c3n4。

21.(3)半导体耦合复合光催化剂ppy/ag/g

‑

c3n4的制备:取(2)中制备8g的ag/g

‑

c3n4与0.0195g十二烷基苯磺酸钠溶解于超纯水中,超声分散40min,之后在冰水浴条件下滴入吡咯24μl,缓慢搅拌反应后再取三氯化铁溶液逐滴滴加,三氯化铁为0.15g,滴加完毕后静置反应1h,抽滤得到产物后采用去离子水和无水乙醇洗涤数次后烘干,即得到半导体耦合复合光催化剂ppy/ag/g

‑

c3n4,纯度为98.1%。

22.实施例3一种制备处理难降解废水的半导体耦合复合光催化剂的方法,其特征在于,所述半导体耦合复合光催化剂为ppy/ag/g

‑

c3n4,制备方法包括如下步骤:(1)纳米层状g

‑

c3n4的制备:称取尿素进行预干燥,干燥温度为82℃,干燥时间为17h,再进行研磨处理,将研磨完成后的尿素置于氧化铝坩埚中进行煅烧,煅烧温度为480℃,升温速度为3.2℃/min,保温时间为2.5h,反应结束后氧化铝坩埚自然冷却至室温,并将煅烧完成后的块状产物置于无水乙醇中超声分散,超声分散时间为16h,之后再进行离心分离后干燥制得纳米层状g

‑

c3n4,离心转速控制在3800rmp。

23.(2)ag/g

‑

c3n4的制备:取(1)中制得的5g纳米层状g

‑

c3n4加入异丙醇后搅拌超声分散,取0.45g的agno3采用相同有机溶剂配为agno3溶液,再取agno3溶液逐滴滴加进入含纳米层状g

‑

c3n4的分散液中,有机溶剂的总体积为700ml,室温下进行搅拌,再将上述混合溶液倒入至反应釜中进行反应,反应釜中充氮保护,反应温度为550℃,反应时间为2h,反应完成后冷却至室温,取反应所得产物采用去离子水和无水乙醇洗涤数次后冷冻干燥,得到产物ag/g

‑

c3n4。

24.(3)半导体耦合复合光催化剂ppy/ag/g

‑

c3n4的制备:取(2)中制备8g的ag/g

‑

c3n4与0.0191g十二烷基苯磺酸钠溶解于超纯水中,超声分散45min,之后在冰水浴条件下滴入吡咯16μl,缓慢搅拌反应后再取三氯化铁溶液逐滴滴加,三氯化铁为0.16g,滴加完毕后静置反应1h,抽滤得到产物后采用去离子水和无水乙醇洗涤数次后烘干,即得到半导体耦合

复合光催化剂ppy/ag/g

‑

c3n

4,

,纯度为97.5%。

25.以上所述,仅是本发明的较佳实施例而已,不用于限制本发明,本领域技术人员可以在本发明的实质和保护范围内,对本发明做出各种修改或等同替换,这种修改或等同替换也应视为落在本发明技术方案的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。