1.本发明涉及味精废水处理技术领域,具体涉及一种基于全好氧工艺处理味精废水的方法。

背景技术:

2.味精是人们生活必不可少的食品添加成分,可以为菜色增味,改善口感与提升食欲。随着社会的发展,人们对食品的健康要求越来越高,对味精的需求日益增长。在味精增产的同时,也带来一系列味精废水排放的问题。

3.味精生产废水与生产工艺有关,味精生产分为水解和发酵两种方法,现主要采用发酵法。此法以淀粉质粮食为原料,经酸水解成葡萄糖,或直接采用制糖的蜜糖为原料,利用谷氨酸细菌的发酵作用,生成谷氨酸,再中和结晶生成味精。味精废水主要来源于发酵液中提取谷氨酸的提取工段。

4.味精废水具有生化需氧量(bod)高、化学需氧量(cod)高、悬浮物(ss)高,so

42

‑

、氨氮含量高,ph低的特点。由于味精废水的强酸性和高浓度硫酸盐,导致污泥系统受到抑制,进而使得出水水质多种指标,如cod、bod、氨氮均恶化,形成水处理操作中的恶性循环。因此,如何有效处理味精废水成为味精生产企业的第一难点问题。

5.目前,生物处理技术是解决味精废水最经济有效且没有二次污染的方法。然而,传统的生物处理技术通常直接在主反应池中对污泥直接进行驯化培养,在主反应池中直接驯化培养速度较慢,生化效率低;另外,现有方法通常采用缺氧、厌氧技术联合水解味精废水中的大分子有机物,这种方法容易产生难闻的恶臭,对工厂工作人员及周边居民非常不利。

6.因此,开发一种能够有效且环保的方法综合处理味精废水,对于味精生产企业至关重要。

技术实现要素:

7.本发明的目的是为了克服现有技术中味精废水处理存在活性污泥驯化培养速度慢且生化效率低的缺陷。

8.为了实现上述目的,本发明提供一种基于全好氧工艺处理味精废水的方法,该方法包括以下步骤:

9.(1)将味精废水引入至装填有活性污泥i的第一反应器中进行第一接触反应,得到第一溶液;所述味精废水的ph值为8

‑

9,在所述味精废水中,cod浓度≯2000mg/l,氨氮浓度≯300mg/l,总磷浓度为2

‑

20mg/l,且进行所述第一接触反应的体系的平均溶解氧含量为2

‑

4mg/l;

10.(2)将所述第一溶液引入至装填有活性污泥ii和填料i的第二反应器中进行第二接触反应,从所述第二反应器上部得到第二溶液,且进行所述第二接触反应的体系的平均溶解氧含量为2

‑

4mg/l;以及

11.将所述第二反应器中的部分混合溶液i引入至含有填料i的第一旁路反应器中进

行驯化培养i,并将进行所述驯化培养i后得到的混合溶液ii循环回所述第二反应器中;其中,引入所述第一旁路反应器中的所述混合溶液i的体积占与所述第二反应器中的全部混合溶液i的总体积的10

‑

80%;

12.(3)将所述第二溶液引入至装填有活性污泥iii和填料ii的第三反应器中进行第三接触反应,从所述第三反应器上部得到第三溶液,且进行所述第三接触反应的体系的平均溶解氧含量为2

‑

4mg/l;以及

13.将所述第三反应器中的部分混合溶液iii引入至含有填料i的第二旁路反应器中进行驯化培养ii,并将进行所述驯化培养ii后得到的混合溶液iv循环回所述第三反应器中;其中,引入所述第二旁路反应器中的所述混合溶液iii占与所述第三反应器中的全部混合溶液iii的总体积的10

‑

80体积%。

14.本发明的方法处理味精废水中的有机物,不但能够在低成本下使废水中的有机物有效分解为二氧化碳和水及其它无机物,使废水达到排放标准,而且还能维持整个体系的活性,不会对第二反应器和第三反应器中微生物的培养造成影响。

15.本发明的发明人还发现,采用本发明的方法能够使得活性污泥驯化培养速度加快,有效提高生化效率,从而更有效的去除味精废水中的有机物。

具体实施方式

16.以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

17.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

18.在本发明中,未作相反说明的情况下,所述室温表示25

±

2℃。

19.在本发明中,未作相反说明的情况下,所述碳氮比是指反应体系中碳源和氮源的质量比;若表示的是第一旁路反应器,则指第一旁路反应器中碳源和氮源的质量比;若表示的是第二旁路反应器,则指第二旁路反应器中碳源和氮源的质量比。

20.在本发明中,未作相反说明的情况下,所述活性污泥i、所述活性污泥ii、所述活性污泥iii的用量均以其干重计。

21.如前所述,本发明提供了一种基于全好氧工艺处理味精废水的方法,该方法包括以下步骤:

22.(1)将味精废水引入至装填有活性污泥i的第一反应器中进行第一接触反应,得到第一溶液;所述味精废水的ph值为8

‑

9,在所述味精废水中,cod浓度≯2000mg/l,氨氮浓度≯300mg/l,总磷浓度为2

‑

20mg/l,且进行所述第一接触反应的体系的平均溶解氧含量为2

‑

4mg/l;

23.(2)将所述第一溶液引入至装填有活性污泥ii和填料i的第二反应器中进行第二接触反应,从所述第二反应器上部得到第二溶液,且进行所述第二接触反应的体系的平均溶解氧含量为2

‑

4mg/l;以及

24.将所述第二反应器中的部分混合溶液i引入至含有填料i的第一旁路反应器中进

行驯化培养i,并将进行所述驯化培养i后得到的混合溶液ii循环回所述第二反应器中;其中,引入所述第一旁路反应器中的所述混合溶液i的体积占与所述第二反应器中的全部混合溶液i的总体积的10

‑

80%;

25.(3)将所述第二溶液引入至装填有活性污泥iii和填料ii的第三反应器中进行第三接触反应,从所述第三反应器上部得到第三溶液,且进行所述第三接触反应的体系的平均溶解氧含量为2

‑

4mg/l;以及

26.将所述第三反应器中的部分混合溶液iii引入至含有填料i的第二旁路反应器中进行驯化培养ii,并将进行所述驯化培养ii后得到的混合溶液iv循环回所述第三反应器中;其中,引入所述第二旁路反应器中的所述混合溶液iii占与所述第三反应器中的全部混合溶液iii的总体积的10

‑

80体积%。

27.在本发明中,没有特别说明的情况下,所述混合溶液i表示所述第二反应器中的全部溶液,包括从所述第一旁路反应器循环回第二反应器的混合溶液ii;所述混合溶液iii表示所述第三反应器中的全部溶液,包括从所述第二旁路反应器循环回第三反应器的混合溶液iv。

28.本发明中,所述第一反应器、所述第二反应器、所述第三反应器的结构相同或不同,优选地,所述第一反应器、所述第二反应器、所述第三反应器具有相同的结构;示例性地,所述第一反应器、所述第二反应器、所述第三反应器均为双层立式塔结构。

29.本发明对所述活性污泥i、所述活性污泥ii、所述活性污泥iii的种类均没有特别的限制,所述活性污泥i、所述活性污泥ii、所述活性污泥iii的种类相同,可以采用现有的活性污泥,示例性地,所述活性污泥为好氧活性污泥,所述活性污泥的体积指数为60

‑

90。

30.本发明中,所述驯化培养i和驯化培养ii过程中均需加入碳源,示例性地,所述碳源选自乙酸、碳酸氢钠中的至少一种。

31.优选地,在步骤(1)中,所述第一接触反应的条件至少包括:温度为20

‑

40℃,平均停留时间为72

‑

96h。更优选地,在步骤(1)中,所述第一接触反应的条件至少包括:温度为20

‑

30℃,平均停留时间为72

‑

96h。

32.优选地,在步骤(1)中,所述第一反应器中,相对于1l所述味精废水,所述活性污泥i的用量为3000

‑

6000mg。

33.优选地,在步骤(2)中,所述第二接触反应的条件至少包括:温度为20

‑

40℃,平均停留时间为72

‑

96h。更优选地,在步骤(2)中,所述第二接触反应的条件至少包括:温度为20

‑

30℃,平均停留时间为72

‑

96h。

34.优选地,在步骤(2)中,所述第二反应器中,相对于1l所述第一溶液,所述填料i的用量为600

‑

1200mg,所述活性污泥ii的用量为3000

‑

6000mg。

35.优选地,在步骤(2)中,所述驯化培养i的条件至少包括:ph值为6

‑

7,碳氮比为1

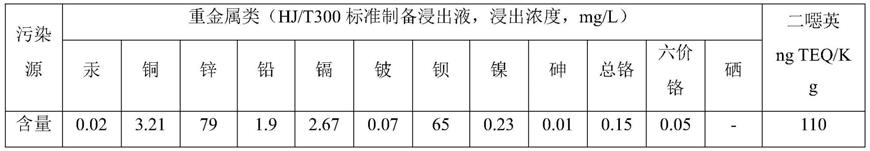

‑

2:1,时间为48

‑

120h,曝气24h的溶解氧含量≮2mg/l。

36.需要说明的是,活性污泥在体系中始终处于悬浮状态,当所述混合溶液i引入所述第一旁路反应器时,悬浮其中的活性污泥ii也会一起跟随所述混合溶液i引入至所述第一旁路反应器中。同样地,悬浮状态的所述活性污泥iii会跟随所述混合溶液iii引入至所述第二旁路反应器中。

37.需要说明的是,所述第一旁路反应器中所述混合溶液i与其中含有的活性污泥ii

的比例与所述第二反应器中的比例相同;同样地,所述第二旁路反应器中所述混合溶液iii与其中含有的活性污泥iii的比例与所述第三反应器中的比例相同。

38.优选地,在步骤(2)中,所述第一旁路反应器中,所述活性污泥ii与所述填料i的用量质量比为3

‑

5:1。

39.优选地,在步骤(2)中,所述混合溶液i的引出位置距离所述第二反应器的顶部的垂直距离为0.75

‑

0.94m之间,m为第二反应器的高度值。

40.根据一种特别优选的具体实施方式,在步骤(2)中,所述混合溶液i的引出位置距离所述第二反应器的顶部的垂直距离为0.75

‑

0.83m之间。发明人发现,采用该优选情况的具体实施方式,能够去除味精废水中更多的有机物,从而获得更高的有机物去除率。

41.优选地,m取自1

‑

10m之间。

42.优选地,在步骤(2)中,引入所述第一旁路反应器中的所述混合溶液i的体积占所述第二反应器中的全部混合溶液i的总体积的10

‑

50%。

43.优选地,在步骤(3)中,所述第三接触反应的条件至少包括:温度为20

‑

40℃,平均停留时间为72

‑

96h。

44.优选地,在步骤(3)中,在所述第三反应器中,相对于1l所述第二溶液,所述填料ii的用量为600

‑

1200mg,所述活性污泥iii的用量为3000

‑

6000mg。

45.优选地,在步骤(3)中,所述驯化培养ii的条件至少包括:ph值为6

‑

7,碳氮比为1

‑

2:1,时间为48

‑

120h,曝气24h的溶解氧含量≮2mg/l。

46.优选地,在步骤(3)中,所述第二旁路反应器中,所述活性污泥与所述填料ii的用量质量比为3

‑

5:1。

47.优选地,在步骤(3)中,所述混合溶液iii的引出位置距离所述第三反应器的顶部的垂直距离为0.75

‑

0.95n之间。

48.根据一种特别优选的具体实施方式,在步骤(3)中,所述混合溶液iii的引出位置距离所述第三反应器的顶部的垂直距离为0.75

‑

0.83n之间,n为第三反应器的高度值。发明人发现,采用该优选情况的具体实施方式,能够去除味精废水中更多的有机物,从而获得更高的有机物去除率。

49.优选地,n取自1

‑

10m之间。

50.优选地,在步骤(3)中,引入所述第二旁路反应器中的所述混合溶液iii的体积占所述第三反应器中的全部混合溶液iii的总体积的10

‑

50%。

51.本发明对所述填料i、所述填料ii没有特别的要求,可以市购或自行制备。优选地,所述填料i与所述填料ii相同,示例性地,所述填料i中含有各自独立保存或者两者以上混合保存的以下组分:陶瓷颗粒、四氧化三铁、壳聚糖、碳酸钠。

52.根据一种特别优选的具体实施方式,以所述填料i的总重量为基准,所述填料i中含有30

‑

60重量%陶瓷颗粒、10

‑

30重量%四氧化三铁、10

‑

20重量%壳聚糖和5

‑

20重量%碳酸钠。

53.根据一种特别优选的具体实施方式,所述陶瓷颗粒的平均粒径为8

‑

10mm。

54.根据一种特别优选的具体实施方式,所述四氧化三铁为平均粒径为8

‑

10mm。

55.本发明对所述填料i、所述填料ii的制备方法没有特别的限制,所述填料i和所述填料ii可以采用相同的方法制备得到,示例性地,本发明提供一种优选的制备所述填料i的

方法,包括以下步骤:

56.(a)在酸性溶剂存在下,将所述陶瓷颗粒浸泡2

‑

3h,得到处理后的陶瓷颗粒;

57.(b)将处理后的陶瓷颗粒与四氧化三铁、壳聚糖、碳酸钠进行接触混合,得到混合物料i;

58.(c)将所述混合物料i依次进行第一焙烧和第二焙烧。

59.优选地,在步骤(a)中,所述酸性溶剂为盐酸。

60.更优选地,在步骤(a)中,所述盐酸的浓度为0.5

‑

1mmol。

61.优选地,在步骤(b)中,所述接触混合的条件至少包括:搅拌速度为40

‑

80rpm,温度为100

‑

120℃,时间为15

‑

45min。

62.优选地,在步骤(b)中,该方法还包括:将进行所述接触反应所得产物静置1

‑

2h,以得到所述混合物料i。

63.优选地,在步骤(c)中,所述第一焙烧的条件至少包括:温度为110

‑

200℃,时间为10

‑

30min。

64.优选地,在步骤(c)中,所述第二焙烧的条件至少包括:温度为250

‑

300℃,时间为1

‑

10min。

65.以下将通过实施例对本发明进行详细描述。以下实例中,在没有特别说明的情况下,使用的各种原料和仪器均为市售品。

66.味精废水:ph值为8,cod浓度为1682mg/l,氨氮浓度为264mg/l,总磷浓度为10mg/l;

67.活性污泥

‑

1:好氧活性污泥,体积指数为75,于2020年10月11日取自广州大坦沙污水处理厂好氧段;

68.活性污泥

‑

2:好氧活性污泥,体积指数为80,于2020年12月1日取自广州大坦沙污水处理厂好氧段;

69.活性污泥

‑

3:好氧活性污泥,体积指数为85,于2021年3月15日取自广州大坦沙污水处理厂好氧段;

70.填料:将40g陶瓷颗粒在1mmol的盐酸溶液中浸泡3h,并用清水冲洗干净,然后在100℃下,将30g的四氧化三铁、20g的壳聚糖和10g的碳酸钠与前述处理过的全部陶瓷颗粒进行混合,在60rpm下搅拌30min后,静置2h,得到混合物料i,然后在150℃下,将所述混合物料i混炼焙烧20min后,得到填料前驱体,在280℃下将所述填料前驱体焙烧5min;

71.陶瓷颗粒:平均粒径为10mm,购自广州化学试剂厂;

72.浓盐酸:购自广州化学试剂厂;

73.四氧化三铁:平均粒径为8mm,购自昆山市亚龙贸易有限公司;

74.壳聚糖:购自广州化学试剂厂;

75.碳酸钠:购自广州化学试剂厂;

76.以下实例中,所述第一反应器、所述第二反应器、所述第三反应器的容积均为2l,所述第一旁路反应器的容积为1l,所述第二旁路反应器的容积为1l;m、n均为1m。

77.实施例1

78.本实施例中的活性污泥均采用活性污泥

‑

1。

79.本实施例提供一种基于全好氧工艺处理味精废水的方法,该方法包括以下步骤:

80.(1)在室温下,将1l的味精废水引入至装填有3000mg的活性污泥的第一反应器中进行第一接触反应,平均停留时间为84h,得到第一溶液;其中,进行所述第一接触反应的体系的平均溶解氧含量为3mg/l;

81.(2)将1l的所述第一溶液引入至装填有6000mg的活性污泥和1200mg的填料的第二反应器中进行第二接触反应,平均停留时间为96h,从所述第二反应器上部得到第二溶液,且进行所述第二接触反应的体系的平均溶解氧含量为3mg/l;以及

82.将所述第二反应器中的500ml混合溶液i(含有1500mg的活性污泥)加入第一旁路反应器中,经过过滤后,静置2h,控制第一旁路反应器中的体系ph值为7,加入300mg填料和1g的乙酸负载培养4天后,曝气24h,控制体系中平均溶解氧含量为3mg/l,得到混合溶液ii,并将所述混合溶液ii循环回所述第二反应器中;其中,引入所述第一旁路反应器中的所述混合溶液i的体积占与所述第二反应器中的全部混合溶液i的总体积的50%,所述混合溶液i的引出位置距离所述第二反应器的顶部的垂直距离为0.80m;

83.(3)将1l的所述第二溶液引入至装填有5000mg的活性污泥和1000mg的填料的第三反应器中进行第三接触反应,平均停留时间为96h,从所述第三反应器底部得到第三溶液,且进行所述第三接触反应的体系的平均溶解氧含量为3mg/l;以及

84.将所述第三反应器中的400ml混合溶液iii(含有1200mg的活性污泥)加入第二旁路反应器中,经过过滤后,静置2h,控制第二旁路反应器中的体系ph值为6,加入240mg填料和0.8g的乙酸负载培养5天后,曝气24h,控制体系中平均溶解氧含量为2mg/l,得到混合溶液iv,并将所述混合溶液iv循环回所述第三反应器中;其中,引入所述第二旁路反应器中的所述混合溶液iii占与所述第三反应器中的全部混合溶液iii的总体积的40%,所述混合溶液iii的引出位置距离所述第三反应器的顶部的垂直距离为0.80n。

85.实施例2

86.本实施例中的活性污泥均采用活性污泥

‑

2。

87.按照实施例1的方法处理味精废水,所不同的是,在步骤(2)中,所述混合溶液i的引出位置距离所述第二反应器的顶部的垂直距离为0.83m;在步骤(3)中,所述混合溶液iii的引出位置距离所述第三反应器的顶部的垂直距离为0.83n。

88.实施例3

89.本实施例中均的活性污泥采用活性污泥

‑

3。

90.按照实施例1的方法处理味精废水,所不同的是,在步骤(2)中,所述混合溶液i的引出位置距离所述第二反应器的顶部的垂直距离为0.75m;在步骤(3)中,所述混合溶液iii的引出位置距离所述第三反应器的顶部的垂直距离为0.75n。

91.实施例4

92.按照实施例1的方法处理味精废水,所不同的是,在步骤(2)中,所述混合溶液i的引出位置距离所述第二反应器的顶部的垂直距离为0.90m;在步骤(3)中,所述混合溶液iii的引出位置距离所述第三反应器的顶部的垂直距离为0.90n。

93.实施例5

94.按照实施例1的方法处理味精废水,所不同的是,在步骤(2)中,所述混合溶液i的引出位置距离所述第二反应器的顶部的垂直距离为0.95m;在步骤(3)中,所述混合溶液iii的引出位置距离所述第三反应器的顶部的垂直距离为0.95n。

95.对比例1

96.按照实施例1的方法处理味精废水,所不同的是,在步骤(2)中,不经过第一旁路反应器的驯化培养i。

97.对比例2

98.按照实施例1的方法处理味精废水,所不同的是,在步骤(3)中,不经过第二旁路反应器的驯化培养ii。

99.测试例

100.将经过实施例和对比例处理后得到的溶液进行检测,包括检测处理后得到的溶液中的总磷浓度、cod浓度和氨氮浓度,并分别计算总磷、cod和氨氮去除率。

101.其中,总磷浓度的检测方法为:gb/t11893

‑

1989;

102.cod浓度的检测方法为:重铬酸盐法hj 828

‑

2017;

103.氨氮浓度的检测方法为:纳式试剂分光光度法hj 535

‑

2009;

104.总磷去除率的计算公式为:[(味精废水中总磷含量

‑

第三溶液中总磷含量)/味精废水中总磷含量]

×

100%;

[0105]

cod去除率的计算公式为:[(味精废水中cod含量

‑

第三溶液中总磷含量)/味精废水中cod含量]

×

100%;

[0106]

氨氮去除率的计算公式为:[(味精废水中氨氮含量

‑

第三溶液中总磷含量)/味精废水中氨氮含量]

×

100%。

[0107]

表1

[0108] 总磷去除率/%cod去除率/%氨氮去除率/%实施例197.596.098.2实施例297.095.097.6实施例396.095.897.8实施例493.592.593.2实施例592.191.892.5对比例180.779.681.3对比例281.280.181.7

[0109]

从表1中可以看出,采用本发明的方法能够使得活性污泥驯化培养速度加快,有效提高生化效率,从而更有效的去除味精废水中的有机物。

[0110]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。