1.本发明涉及烟囱钢内筒吊装施工技术领域,具体为一种新型的烟囱钢内筒吊装支架及其施工方法。

背景技术:

2.对于传统的钢内筒吊装多数采用整体环形箱梁焊接固定吊点,即在钢内筒的吊装部位直接焊接吊点。这种吊装方式既浪费吊具安装时间,也不方便吊具的周转使用。此外,钢内筒吊装时需保证筒体吊点位置均匀受力,吊点一般设计为环形梁,在内筒筒体制作完成后再将钢制环形梁整体焊接到筒壁上,并结合为统一整体。环形梁的尺寸统一,为了满足受力要求,往往具有截面大、重量大的特点,截面尺寸设计没有针对性,造成一定程度的材料浪费。

3.而工业建筑图纸设计的烟囱主体做法通常为钢筋混凝土筒壁、内部混凝土结构平台以及钢内筒组合形式。钢内筒的施工通常采用钢索式液压提升倒装法施工工艺,该支架稳定可靠;高空作业少、安全;提升高度可随意调节,防止不均匀提升;施工质量易于控制、适应性强;施工成本低、经济效益好。因此该吊装支架在这种施工工艺下应运而生。

技术实现要素:

4.针对现有技术存在的不足,本发明目的是提供一种新型的烟囱钢内筒吊装支架及其施工方法,以解决上述背景技术中提出的问题,本发明通过底座、复数定位筋、立管、复数斜拉条以及吊环的配合方式,解决了现有技术中的问题。

5.为了实现上述目的,本发明是通过如下的技术方案来实现:一种新型的烟囱钢内筒吊装支架,包括:

6.底座,用于形成烟囱钢内筒吊装支架的起吊施力组件;在底座上自定义有第一方向和第二方向;

7.以第一方向且沿所述底座几何中心向其边缘位置延伸处固定安装的复数定位筋,每个所述定位筋与底座均垂直安装且两两定位筋之间留有等同距离,用于对所述烟囱钢内筒进行限位;

8.以第二方向且沿所述底座的几何中心向外延伸的立管,所述立管与底座固定连接,用于形成烟囱钢内筒吊装支架的起吊施力组件;

9.一端与所述立管固定连接且另一端固定连接于底座外缘面的复数斜拉条,每个所述斜拉条分别与立管、底座均形成一定夹角,用于连接立管与底座以加强所述烟囱钢内筒吊装支架稳定性;

10.固定安装于立管外缘面的吊环,用于连接外部起吊设备。

11.作为对本发明中所述一种新型的烟囱钢内筒吊装支架的改进,所述底座、定位筋、立管、斜拉条以及吊环的尺寸均以所安装的烟囱钢内筒直径和烟囱钢内筒最大单段重量为设计依据,所述尺寸包括内径、外径和高度,且所述底座、定位筋、立管、斜拉条以及吊环均

为由边角料制备而成的钢材。

12.作为对本发明中所述一种新型的烟囱钢内筒吊装支架的改进,所述底座由两根方管焊接而成,且焊接而成的所述底座呈十字型结构。

13.作为对本发明中所述一种新型的烟囱钢内筒吊装支架的改进,定位筋设有八个,且均匀分布于每根方管的两端部外缘面,所述定位筋采用圆钢。

14.作为对本发明中所述一种新型的烟囱钢内筒吊装支架的改进,立管为方管且焊接于所述底座的几何中心外缘面。

15.在本发明提出的一种新型的烟囱钢内筒吊装支架可能实现的一种方式中,所述斜拉条设有四根,且每个所述斜拉条均与立管形成15

°

~45

°

锐角夹角,所述斜拉条采用圆钢。

16.作为对本发明中所述一种新型的烟囱钢内筒吊装支架的改进,所述吊环为u型吊环或c型吊环或o型吊环,且所述吊环采用圆钢。

17.作为对本发明中所述一种新型的烟囱钢内筒吊装支架的改进,所述第一方向及第二方向互相垂直,所述第一方向为相对于所述底座的一横向方向,所述第二方向则为相对于底座的一纵向方向。

18.作为本发明的第二方面,提出了烟囱钢内筒吊装施工方法,包括如下步骤:

19.第一步,根据所安装的烟囱钢内筒的直径、筒体最大单段重量以及烟囱钢内筒的工艺设计图纸,进行放样并配料;

20.第二步,将两根尺寸为100

×

50

×

2(mm)的方管焊接成十字架形状,其中,设定焊接成型的两根方管长度均为1770mm;

21.第三步,在焊接成型的两根尺寸为100

×

50

×

2(mm)的方管的十字交叉中心处找出烟囱钢内筒的圆心,并基于两根方管外缘面以其所述十字交叉中心为圆心,向外延伸直径为1530mm和为直径1670mm处分别放出两个圆形大样,并分别在两两圆形大样间隙处焊接长为100mm的ф20圆钢,形成对所述烟囱钢内筒的限位;

22.第四步,将一根50

×

50

×

2(mm)长2500mm的方管焊接在所述十字交叉中心,并与十字交叉中心处的方管垂直焊接成型,形成所述烟囱钢内筒吊装支架的起吊施力组件;

23.第五步,在所述50

×

50

×

2(mm)长2500mm方管的侧面各焊接一根长1830mm的ф20圆钢,用于连接所述50

×

50

×

2(mm)长2500mm的方管与底座,以加强所述烟囱钢内筒吊装支架稳定性;

24.第六步,在所述50

×

50

×

2(mm)长2500mm方管的顶部焊接一个u型吊环,形成一连接外部起吊设备的施力组件。

25.作为对烟囱钢内筒吊装施工方法的改进,所述尺寸为100

×

50

×

2(mm)的方管、长为100mm的ф20圆钢、尺寸为50

×

50

×

2(mm)长2500mm的方管、长1830mm的ф20圆钢以及u型吊环均由边角料制备而成。

26.与现有技术相比,本发明的有益效果:

27.通过底座、复数定位筋、立管、复数斜拉条以及吊环的配合方式,使得本发明在对烟囱钢内筒吊装时,安装使用方便,具备稳定可靠、节约成本、经济效益好的特性,同时所用材料大部分为工地所剩废料或边角料,能够有效节约成本,且确保了钢内筒吊装施工过程中的安全,具有很强的可操作性,保证设备安全。

附图说明

28.参照附图来说明本发明的公开内容。应当了解,附图仅仅用于说明目的,而并非意在对本发明的保护范围构成限制,在附图中,相同的附图标记用于指代相同的部件。其中:

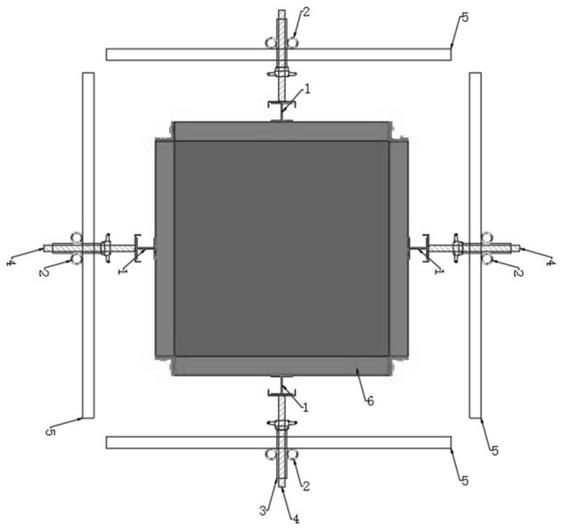

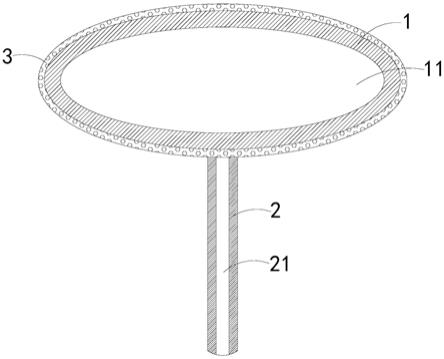

29.图1为本发明一实施例中所提出烟囱钢内筒吊装支架的整体结构正视结构示意图;

30.图2为本发明一实施例中所提出烟囱钢内筒吊装支架的整体结构俯视结构示意图。

31.附图说明:

[0032]1‑

底座、2

‑

定位筋、3

‑

立管、4

‑

斜拉条、5

‑

吊环、6

‑

烟囱钢内筒、x

‑

第一方向、y

‑

第二方向。

具体实施方式

[0033]

容易理解,根据本发明的技术方案,在不变更本发明实质精神下,本领域的一般技术人员可以提出可相互替换的多种结构方式以及实现方式。因此,以下具体实施方式以及附图仅是对本发明的技术方案的示例性说明,而不应当视为本发明的全部或者视为对本发明技术方案的限定或限制。

[0034]

如图1

‑

2所示,作为本发明的一个实施例,本发明提供技术方案:一种新型的烟囱钢内筒吊装支架,包括:

[0035]

底座1,用于形成烟囱钢内筒6吊装支架的起吊施力组件;在底座1上自定义有第一方向x和第二方向y,需要说明的是,在具体实施时,将100

×

50

×

2(mm)的方管焊接成十字架形状,而焊接成型的两根方管长度均为1770mm,第一方向x及第二方向y互相垂直,第一方向x为相对于底座1的一横向方向,第二方向y则为相对于底座1的一纵向方向;

[0036]

还包括,以第一方向x且沿底座1几何中心向其边缘位置延伸处固定安装的复数定位筋2,每个定位筋2与底座1均垂直安装且两两定位筋2之间留有等同距离,用于对烟囱钢内筒6进行限位,定位筋2设有八个,可以理解的是,两两定位筋2之间留有的距离可不等同,其具体设计距离依据所安装的烟囱钢内筒6的直径、筒体最大单段重量以及烟囱钢内筒6的工艺设计图纸,在具体实施时,用户可在100

×

50

×

2(mm)的方管的十字交叉中心处找出钢内筒的圆心,并在以十字交叉中心为圆心,直径为1530mm(半径765mm)和直径为1670mm(半径835mm)处分别放出两个圆形大样,此时,经过100

×

50

×

2(mm)的方管端部有8处重合位置,分别在每处居中焊接长为100mm的ф20圆钢,长为100mm的ф20圆钢垂直于方管焊接;

[0037]

还包括,以第二方向y且沿底座1的几何中心向外延伸的立管3,立管3与底座1固定连接,用于形成烟囱钢内筒6吊装支架的起吊施力组件,在具体实施时,用户将一根50

×

50

×

2(mm)长2500mm的方管居中焊接在十字架方管底座1,与十字架方管底座1中心垂直焊接成型,可以理解的是,立管3采用方管且焊接于底座1的几何中心外缘面;

[0038]

还包括,一端与立管3固定连接且另一端固定连接于底座1外缘面的复数斜拉条4,每个斜拉条4分别与立管3、底座1均形成一定夹角,用于连接立管3与底座1以加强烟囱钢内筒6吊装支架的稳定性,需要说明的是,在本发明的一实施例中,斜拉条4设有四根,且每个斜拉条4均与立管3形成15

°

~45

°

锐角夹角,例如每个斜拉条4均与立管3形成的夹角为15

°

~20

°

、20

°

~30

°

或30

°

~45

°

中任意一点值或任意两点值之间的范围值,其中,每个斜拉条4

均与立管3形成的夹角优先为20

°

,斜拉条4采用圆钢,在具体实施时,在50

×

50

×

2(mm)长2500mm方管的四个侧面各焊接一根长1830mm的ф20圆钢作为斜拉条4,斜拉条4的下端部与十字架方管底座1的角度为70

°

,上端部与50

×

50

×

2(mm)方管,即,与立管3的角度为20

°

;

[0039]

还包括,固定安装于立管3外缘面的吊环5,用于连接外部起吊设备,需要说明的是,在具体实施时,用户在50

×

50

×

2(mm)长2500mm方管的顶部焊接一个u型吊环5,u型吊环5的两端与尺寸为50

×

50

×

2(mm)长2500mm方管焊接连接。

[0040]

基于上述技术构思,需要说明的是,底座1、定位筋2、立管3、斜拉条4以及吊环5的尺寸均以所安装的烟囱钢内筒6直径和烟囱钢内筒6最大单段重量为设计依据,尺寸包括内径、外径和高度,且底座1、定位筋2、立管3、斜拉条4以及吊环5均为由边角料制备而成的钢材,可以理解的是,所用材料大部分为工地所剩废料或边角料,能够有效节约成本,又确保了钢内筒吊装施工过程中的安全,具有很强的可操作性,通过底座1、复数定位筋2、立管3、复数斜拉条4以及吊环5的配合方式,使得本发明在对烟囱钢内筒6吊装时使用安装方便,具备稳定可靠、节约成本、经济效益好的特性,同时所用材料大部分为工地所剩废料或边角料,能够有效节约成本,且确保了钢内筒吊装施工过程中的安全,具有很强的可操作性,保证设备安全。

[0041]

在本发明的一实施例中,吊环5除u型状外,可为c型状吊环或o型状吊环,且均采用圆钢制备而成。

[0042]

作为本发明的第二方面,提出了烟囱钢内筒吊装的施工方法,包括如下步骤:

[0043]

第一步,根据所安装的烟囱钢内筒6的直径、筒体最大单段重量以及烟囱钢内筒6的工艺设计图纸,进行放样并配料;

[0044]

第二步,将两根尺寸为100

×

50

×

2(mm)的方管焊接成十字架形状,其中,设定焊接成型的两根方管长度均为1770mm;

[0045]

第三步,在焊接成型的两根方管的十字交叉中心处找出烟囱钢内筒6的圆心,并基于两根方管外缘面在其以十字交叉中心为圆心,向外延伸直径为1530mm和为直径1670mm处分别放出两个圆形大样,并分别在两两圆形大样间隙处焊接长为100mm的ф20圆钢,形成对烟囱钢内筒6的限位;

[0046]

第四步,将一根50

×

50

×

2(mm)长2500mm的方管焊接在十字交叉中心,并与十字交叉中心处的方管垂直焊接成型,形成烟囱钢内筒6吊装支架的起吊施力组件;

[0047]

第五步,在50

×

50

×

2(mm)长2500mm方管的侧面各焊接一根长1830mm的ф20圆钢,用于连接50

×

50

×

2(mm)长2500mm的方管与底座1以加强烟囱钢内筒6吊装支架稳定性;

[0048]

第六步,在50

×

50

×

2(mm)长2500mm方管的顶部焊接一个u型吊环5,形成一连接外部起吊设备的施力组件,需要说明的是,尺寸为100

×

50

×

2(mm)的方管、长为100mm的ф20圆钢、尺寸为50

×

50

×

2(mm)长2500mm的方管、长1830mm的ф20圆钢以及u型吊环5均由边角料制备而成。

[0049]

本发明的技术范围不仅仅局限于上述说明中的内容,本领域技术人员可以在不脱离本发明技术思想的前提下,对上述实施例进行多种变形和修改,而这些变形和修改均应当属于本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。