1.本技术涉及瓷砖的领域,更具体地说,它涉及一种瓷砖及其制备工艺。

背景技术:

2.瓷砖,又称磁砖,是以耐火的金属氧化物及半金属氧化物,经由研磨、混合、压制、施釉、烧结之过程,而形成的一种耐酸碱的瓷质或石质等建筑或装饰材料,称之为瓷砖。其原材料多由粘土、石英砂等等混合而成。

3.目前,相关技术中的瓷砖由于具有陶瓷的特性,所以瓷砖的脆性较大,瓷砖在外力作用下(如拉伸、冲击等)仅产生很小的变形即断裂破损,其抗动荷载或冲击能力很差。因此瓷砖在运输过程中需要对瓷砖进行层层包裹防护,以避免瓷砖运输过程中因颠簸碰撞导致瓷砖碎裂,由此导致瓷砖的运输成本较高。

4.针对上述中的相关技术,发明人认为相关技术中的韧性较差,存在运输过程中容易碎裂的缺陷。

技术实现要素:

5.为了提升瓷砖的韧性,本技术提供一种瓷砖及其制备工艺。

6.第一方面,本技术提供一种瓷砖,采用如下的技术方案:

7.一种瓷砖,其特征在于,包括瓷砖本体和涂覆于所述瓷砖本体表面的覆膜剂,所述覆膜剂由包含以下重量份的原料制成:聚醋酸乙烯酯40

‑

60份、聚异丁烯30

‑

40份和石蜡粉15

‑

20份。

8.通过采用上述技术方案,在瓷砖本体表面涂覆覆膜剂,由于聚醋酸乙烯酯和聚异丁烯具有较佳的韧性和塑性,因此干燥后的覆膜剂形成保护膜,保护膜与烧制好的瓷砖本体表面紧密结合,从而能够提升瓷砖的冲击韧性,由于聚醋酸乙烯酯和聚异丁烯自身具有一定的吸水性,因此能够减少瓷砖因返潮产生表面冒水的现象。在覆膜剂中加入石蜡粉,石蜡粉能够促进聚醋酸乙酯和聚异丁烯的交联结合,使得覆膜剂内形成较稳定的网状结构,从而提升保护膜的强度和韧性,进而保证瓷砖保持优异的冲击韧性。通过石蜡粉与聚醋酸乙烯酯和聚异丁烯的协同作用,能够使干燥后的保护膜与烧制好的瓷砖本体表面紧密结合,从而能够提升瓷砖的冲击韧性,减少瓷砖的运输或搬运过程中容易碎裂的缺陷。

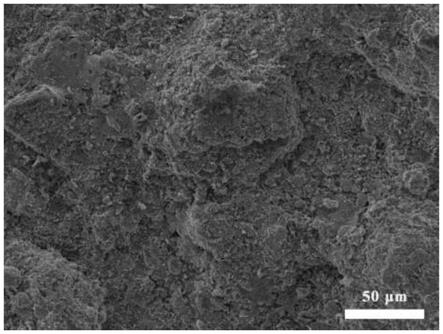

9.优选的,所述覆膜剂的制备原料还包括10

‑

20份抗氧剂。

10.通过采用上述技术方案,聚醋酸乙烯酯和聚异丁烯在受到长时间高温光照影响很容易氧化变性,聚醋酸乙烯酯和聚异丁烯被氧化后其韧性、塑性和拉伸强度都会有所下降,因此在覆膜剂中加入抗氧剂,能够减缓聚醋酸乙烯酯和聚异丁烯的氧化变性的速率,有利于覆膜剂长期保持较佳的韧性和塑性,从而有利于瓷砖保持良好的冲击韧性,进而减少瓷砖的运输或搬运过程中容易碎裂的缺陷。

11.优选的,所述抗氧剂由如下重量百分比的组分组成:bha60

‑

80%、亚磷酸三异癸基脂20

‑

40%和其他组分0

‑

10%。

12.通过采用上述技术方案,bha作为抗氧剂能够与自动氧化过程中的自由基反应,消灭自由基,或者促使氢过氧化物的分解,从而促使氧化过程的链式反应中断,bha在抗氧化过程中既可以作为氢的给予体也可以作为自由基俘获剂,因此,bha具有很强的抗氧化效果;bha在捕获氧化自由基或过氧化自由基后,自身的氢原子被自由基吸收,这时低活性的亚磷酸三异癸基脂能够供给氢原子,使高活性的bha抗氧剂再生,以此两种抗氧剂复合使用后能产生协同作用,使抗氧剂保持长久的抗氧效能。将该抗氧剂用于覆膜剂制备时,使得覆膜剂长期保持优异的增强冲击韧性的优势。

13.优选的,所述瓷砖本体由包含以下重量份的原料制成:膨润土60

‑

80份、花岗岩粉25

‑

35份、大理石粉23

‑

35份、水泥10

‑

20份、石膏粉5

‑

15份、水8

‑

12份。

14.通过采用上述技术方案,膨润土具有良好的可塑性和耐火性等理化性质,花岗岩粉和大理石粉具有较高的强度且与膨润土能够实现较好的粘结,通过水泥和石膏粉进一步将以上成分粘结紧密,避免瓷砖本体出现穿孔或裂缝的结构缺陷,按照上述原料制备出的瓷砖本体具有较好的强度和抗冲击性能。

15.优选的,所述瓷砖本体的制备原料还包括10

‑

20份的造孔剂。

16.通过采用上述技术方案,在瓷砖本体的原料中加入造孔剂,在烧结过程中能够在瓷砖本体内形成许多孔隙结构,在保证瓷砖本体自身强度的同时,不仅能够减轻瓷砖自身的重量,而且在涂覆覆膜剂时,覆膜剂能够进入瓷砖表面的孔隙内,从而有利于覆膜剂与瓷砖本体更紧密的粘结在一起,孔隙结构有助于覆膜剂向瓷砖内部渗透,进而增强瓷砖整体的抗压强度和冲击韧性。当造孔剂少于10份时,无法在瓷砖本体内有效形成均匀的孔隙,当重量份大于20份时,又会导致瓷砖本体内的孔隙过于集中,导致瓷砖本体的强度受到影响,因此选择上述重量份数的造孔剂有利于在瓷砖本体内形成密度合理的孔隙结构。

17.优选的,所述造孔剂为碳酸氢铵和石墨粉。

18.通过采用上述技术方案,碳酸氢铵进入到瓷砖原料的基体颗粒之间,拌和过程中占据一定的点位,随后在烧结过程中形成氨气和二氧化碳气体逸出,所占空间变为孔隙进而形成连通的孔结构;石墨粉颗粒细腻,表面光滑,能够对碳酸氢铵起润滑的作用,使得碳酸氢铵能够更易于分散于瓷砖本体的其他原料中,并且石墨粉能耐高温且性质稳定,在烧制过程中不会与其他原料反应,因此石墨粉有利于促使碳酸氢铵在瓷砖内分散均匀,进而有利于瓷砖本体内形成大小一致、分布均匀的微小孔隙结构。

19.第二方面,本技术提供一种瓷砖的制备工艺,采用如下的技术方案:

20.一种瓷砖的制备工艺,包括如下的制备步骤:

21.s1、配料:按照配方配比对瓷砖本体的原料和覆膜剂的原料进行称量配料;

22.s2、将s1中瓷砖本体的原料经混和、球磨、注模、干燥、脱模后得到胚体,将胚体在1050

‑

1150℃在温度条件下进行烧制,得到瓷砖本体;

23.将s1中的覆膜剂的原料混合均匀后加热至50

‑

60℃得覆膜剂;

24.s3、覆膜:将覆膜剂涂覆在瓷砖本体表面。

25.通过采用上述技术方案,在瓷砖本体表面涂覆覆膜剂,覆膜剂干燥后形成保护膜,保护膜与瓷砖表面紧密结合,由于覆膜剂形成的保护膜具有较佳的塑性和韧性,因此加入胶基后能够在一定程度上增强瓷砖本身的冲击韧性,进而能降低瓷砖的脆性,减少瓷砖的运输或搬运过程中容易碎裂的缺陷。

26.优选的,所述s3中将覆膜剂涂覆在瓷砖本体表面时进行多次涂覆,每次涂覆的厚度为0.5

‑

1mm,每次间隔30

‑

40min。

27.通过采用上述技术方案,多次涂覆覆膜剂,能够在瓷砖本体表面形成厚度适宜的保护层,每次涂覆完成后,等待上一层保护膜晾干后再进行下一层的涂覆,有利于多层保护膜之间粘结紧密,从而提升保护膜之间的整体性,减少保护膜容易掉皮脱落的问题,并保证其优异的提高瓷砖冲击韧性的效果。

28.优选的,所述s2对坯体进行烧制之前先对脱模后的坯体进行烘干处理,烘干温度为85

‑

95℃。

29.通过采用上述技术方案,烧制之前对坯体进行烘干处理,能够将坯体中的水分蒸发掉,从而避免烧制时坯体内水分剧烈对瓷砖内部的结构产生破坏,同时烘干能够对坯体进行预热,提升后续烧制时的效率。

30.综上所述,本技术具有以下有益效果:

31.1、通过在瓷砖本体表面涂覆覆膜剂,由于聚醋酸乙烯酯和聚异丁烯具有较佳的韧性和塑性,因此干燥后的覆膜剂形成保护膜,保护膜与烧制好的瓷砖本体表面紧密结合,从而能够提升瓷砖的冲击韧性,石蜡粉能够促进聚醋酸乙酯和聚异丁烯的交联结合,使得覆膜剂内形成较稳定的网状结构,从而提高保护膜的强度和韧性,进而保证瓷砖保持优异的冲击韧性。通过保护膜与烧制好的瓷砖本体表面紧密结合,从而能够提升瓷砖的冲击韧性,减少瓷砖的运输或搬运过程中容易碎裂的缺陷。

32.2、本技术中优选采用bha和亚磷酸三异癸基脂作为抗氧剂,bha具有很强的抗氧化效果,能够减缓聚醋酸乙烯酯和聚异丁烯氧化变性的速率,bha在捕获氧化自由基或过氧化自由基后,亚磷酸三异癸基脂能够供给氢原子,使高活性的bha抗氧剂再生,以此bha和亚磷酸三异癸基脂复合使用后能产生协同作用,使bha抗氧剂保持长久的抗氧效能,进而使覆膜剂形成的保护膜具有较强的抗氧化和耐久性能,从而有利于瓷砖保持良好的冲击韧性。

33.3、本技术的制备工艺通过在瓷砖表面涂覆覆膜剂,覆膜剂干燥后形成保护膜,保护膜与瓷砖表面紧密结合,由于覆膜剂形成的保护膜具有较佳的塑性和韧性,因此涂覆覆膜剂后能够在一定程度上增强瓷砖本身的韧性,进而减少瓷砖的运输或搬运过程中容易碎裂的缺陷。

具体实施方式

34.以下结合实施例对本技术作进一步详细说明。

35.若无特殊说明,本技术中涉及的原料均为普通市售,以下提供一种本技术中涉及原料的来源:

36.膨润土购自安吉天裕膨润土有限公司;

37.花岗岩粉购自山东展飞建材有限公司;

38.大理石粉购自山东展飞建材有限公司;

39.水泥为购自西安海螺水泥厂的普通硅酸盐水泥;

40.石膏粉购自山东泰安玉泉石膏粉厂;

41.聚醋酸乙烯酯、聚异丁烯和聚丙烯酸甲酯购自江苏银洋胶基材料有限公司;

42.石蜡粉购自衡水衡霞商贸有限公司;

43.bha和购自深圳恒生生物科技有限公司;

44.亚磷酸三异癸基脂购自上海金锦乐实业有限公司;

45.淀粉可以购自佛山市国农淀粉有限公司,淀粉型号为gn803;

46.碳酸氢铵购自东莞市勋源化工有限公司;

47.石墨粉购自灵寿县鹏硕矿产品加工厂。

48.实施例

49.实施例1

50.一种瓷砖,包括瓷砖本体和涂覆于所述瓷砖本体表面的覆膜剂。

51.瓷砖本体由以下重量份的原料制成:膨润土60kg、花岗岩粉35kg、大理石粉35kg、水泥10kg、石膏粉5kg、水8kg;

52.覆膜剂由以下重量份的原料制成:聚醋酸乙烯酯4.0kg、聚异丁烯4.0kg、石蜡粉2.0kg。

53.瓷砖通过如下的步骤制备获得:

54.s1、配料:按照配方配比对瓷砖本体的原料和覆膜剂的原料进行称量;

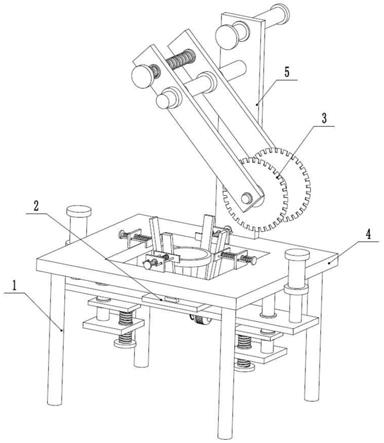

55.s2、将s1中称量的膨润土、花岗岩粉、大理石粉、水泥、石膏粉和水混合,搅拌5min得到混合料;将搅拌均匀的混合料送入到球磨机内进行球磨,根据所需浆料的细度设定球磨时间,球磨完成后得到浆料;然后采用喷雾塔对浆料进行雾化,然后干燥制粒,得到粉料;然后将粉料填充在相应规格的模腔框中,利用自动液压压砖机对模具施加50mpa的压力,使粉料成型,在30℃的条件下自然晾干3h后脱模,得到坯体。

56.将坯体在90℃的条件下烘干处理3h,然后将烘干的坯体在1100℃的条件下烧结4h得到预制瓷砖,然后预制瓷砖经施釉、印花、干燥后得到瓷砖本体。

57.将s1中的覆膜剂的原料搅拌均匀后在60℃的条件下水浴加热40min得到覆膜剂。

58.s3、覆膜:将覆膜剂均匀涂布在瓷砖表面,一共涂布三次,待上一层干燥后再进行下一层的涂覆,每次间隔30min,每次涂覆的厚度为0.8

‑

1mm。

59.实施例2

60.一种瓷砖,与实施例1的区别在于:瓷砖本体原料的组分含量不同和覆膜剂原料的组分含量不同,具体的含量见表1。

61.实施例3

62.一种瓷砖,与实施例1的区别在于:瓷砖本体原料的组分含量不同和覆膜剂原料的组分含量不同,具体的含量见表1。

63.表1实施例1

‑

3瓷砖本体原料和覆膜剂原料的组分含量

[0064][0065]

实施例4

[0066]

一种瓷砖,与实施例3的区别在于:在制备本实施例覆膜剂的原料中加入1.0kg的bha,bha在s2中制备覆膜剂时加入。

[0067]

实施例5

[0068]

一种瓷砖,与实施例3的区别在于:在制备本实施例覆膜剂的原料中加入1.5kg的bha,bha在s2中制备覆膜剂时加入。

[0069]

实施例6

[0070]

一种瓷砖,与实施例3的区别在于:在制备本实施例覆膜剂的原料中加入2.0kg的bha,bha在s2中制备覆膜剂时加入。

[0071]

实施例7

[0072]

一种瓷砖,与实施例6的区别在于:在制备本实施例覆膜剂的原料中加入1.2kg的bha和0.8kg的亚磷酸三异癸基脂,bha和亚磷酸三异癸基脂在s2中制备覆膜剂时加入。

[0073]

实施例8

[0074]

一种瓷砖,与实施例6的区别在于:在制备本实施例覆膜剂的原料中加入1.4kg的bha和0.6kg的亚磷酸三异癸基脂,bha和亚磷酸三异癸基脂在s2中制备覆膜剂时加入。

[0075]

实施例9

[0076]

一种瓷砖,与实施例6的区别在于:在制备本实施例覆膜剂的原料中加入1.6kg的bha和0.4kg的亚磷酸三异癸基脂,bha和亚磷酸三异癸基脂在s2中制备覆膜剂时加入。

[0077]

实施例10

[0078]

一种瓷砖,与实施例9的区别在于:在制备本实施例覆膜剂的原料1.4kg的bha、0.4kg的亚磷酸三异癸基脂和0.2kg的乙醇,bha、亚磷酸三异癸基脂和乙醇在s2中制备覆膜

剂时加入。

[0079]

实施例11

[0080]

一种瓷砖,与实施例10的区别在于:在制备本实施例瓷砖本体的原料中加入15kg的碳酸氢铵,碳酸氢铵在s2中搅拌制备混合料时加入。

[0081]

实施例12

[0082]

一种瓷砖,与实施例10的区别在于:在制备本实施例瓷砖本体的原料中加入15kg的碳酸氢铵和5kg的石墨粉,碳酸氢铵和石墨粉在s2中搅拌制备混合料时加入。

[0083]

实施例13

[0084]

一种瓷砖,与实施例12的区别在于:s4中将覆膜剂涂布在瓷砖表面时一共涂布三次,待上一层干燥后再进行下一层的涂覆,每次间隔40min。

[0085]

实施例14

[0086]

一种瓷砖,与实施例12的区别在于:s4中将覆膜剂涂布在瓷砖表面时一共涂布三次,待上一层干燥后再进行下一层的涂覆,每次间隔20min。

[0087]

对比例

[0088]

对比例1

[0089]

一种瓷砖,由以下重量份的原料制成:

[0090]

高岭土40kg,碎石21kg,废玻璃15kg,镁砂10kg,高铝矾土9kg,耐火粘结剂8kg。

[0091]

瓷砖通过如下的方法制备得到:称取上述重量份的高岭土、碎石、废玻璃、镁砂、高铝矾土用球磨机磨成粉末,将该粉末过目筛;将过筛后的粉料与耐火粘结剂混合,用喷雾机进行喷雾造粉;将粉料送入陶瓷压机进行压制成型制成砖坯;在所述砖坯进入辊道窑烧制;最后进行磨边处理即可制得成品的瓷砖。

[0092]

对比例2

[0093]

一种瓷砖,与实施例13的区别在于:瓷砖本体表面未涂覆覆膜剂。

[0094]

对比例3

[0095]

一种瓷砖,与实施例13的区别在于:覆膜剂原料选用聚丙烯酸甲酯,瓷砖本体制备好之后,直接将聚丙烯酸甲酯涂覆在瓷砖本体表面,一共涂布三次,待上一层干燥后再进行下一层的涂覆,每次间隔40min。

[0096]

对比例4

[0097]

一种瓷砖,与实施例13的区别在于:覆膜剂由以下重量份的原料制成:聚醋酸乙烯酯9.0kg、石蜡粉1.5kg、1.4kg的bha、0.4kg的亚磷酸三异癸基脂和0.2kg的乙醇。

[0098]

对比例5

[0099]

一种瓷砖,与实施例13的区别在于:覆膜剂由以下重量份的原料制成:聚异丁烯9.0kg、石蜡粉1.5kg、1.4kg的bha、0.4kg的亚磷酸三异癸基脂和0.2kg的乙醇。

[0100]

对比例6

[0101]

一种瓷砖,与实施例13的区别在于:覆膜剂由以下重量份的原料制成:聚醋酸乙烯酯7.0kg、聚异丁烯3.5kg、1.4kg的bha、0.4kg的亚磷酸三异癸基脂和0.2kg的乙醇。

[0102]

性能检测试验

[0103]

检测方法/试验方法

[0104]

试验一冲击韧性试验

[0105]

试验样品:采用实施例1

‑

14中获得的瓷砖作为试验样品1

‑

14,采用对比例1

‑

6中获得的瓷砖作为对照样品1

‑

6。

[0106]

试验方法:根据《工程陶瓷冲击韧性试验方法(gb/t14389

‑

1993)》中的方法对瓷砖进行冲击韧性试验。

[0107]

试验仪器:gb3808摆锤式冲击试验机。

[0108]

试验结果:如表2所示。

[0109]

实验二抗氧化测试

[0110]

试验样品:采用实施例1

‑

14中获得的瓷砖作为试验样品1

‑

14,采用对比例1

‑

6中获得的瓷砖作为对照样品1

‑

6。

[0111]

试验方法:根据gb/t9276―1996《涂层自然气候曝露实验方法》中规定的方法对样品进行曝露试验六个月,然后观察保护膜的外观,接着采用与试验一相同的方法测试瓷砖的冲击韧性。

[0112]

试验仪器:双85试验箱、gb3808摆锤式冲击试验机。

[0113]

试验结果:如表2所示。

[0114]

表2实施例1

‑

14和对比例1

‑

6的性能检测试验结果

[0115]

[0116][0117]

由表2可知,将试验样品1

‑

3与对照样品1分别进行比较,本技术实施例1制得的瓷砖与常规的普通瓷砖相比,冲击韧性有显著提升,较常规瓷砖相比,本技术的试验样品3与普通瓷砖相比冲击韧性提升57%,其中试验样品3与试验样品1和试验样品2相比具有更好的冲击韧性。

[0118]

由表2可知,将试验样品1与对照样品2进行比较,试验样品1与对照样品2相比,冲击韧性提升约54%,是因为本技术中的瓷砖的生产时在瓷砖本体的表面涂覆覆膜剂,覆膜剂干燥后形成具有较佳的塑性和韧性的保护膜,因此有效提高了瓷砖的冲击韧性,从而能够减少瓷砖在运输或搬运过程中容易碎裂的缺陷。

[0119]

由表2可知,将试验样品1与对照样品2、对照样品3分别进行比较,对照样品3的冲击韧性较试验样品1有所降低,说明采用聚丙烯酸甲酯作为覆膜剂与本技术中采用聚醋酸乙烯酯、聚异丁烯和石蜡粉作为覆膜剂相比效果较差,但是对照样品3与对照样品2相比,冲击韧性仍有一定提升,说明采用一般的胶基材料做覆膜剂也能对瓷砖的冲击韧性进行增强,但是增强的效果不如本技术中提供的覆膜剂好。

[0120]

由表2可知,将试验样品4、试验样品5、试验样品6分别与试验样品3进行比较,在制备覆膜剂时加入bha抗氧剂对瓷砖的冲击韧性没有显著影响;但是在瓷砖经过抗氧化试验后,瓷砖外表的保护膜只产生了轻微黄变,说明加入bha抗氧剂后,保护膜的抗氧化和耐老化能力得到了很大的提升,试验样品4

‑

6经过抗氧化试验后的冲击韧性损失约为23%,而试验样品3经过抗氧化试验后的冲击韧性损失约为32%,是因为加入抗氧剂后瓷砖的表面的保护膜的氧化变性更加缓慢,有利于保护膜长效保持较佳的韧性和塑性,从而有利于瓷砖保持良好的冲击韧性。

[0121]

由表2可知,将试验样品7、试验样品8、试验样品9与试验样品6分别进行比较,在制备覆膜剂时加入bha和亚磷酸三异癸基脂作为抗氧剂,对瓷砖的冲击韧性没有显著影响,但是在瓷砖经过抗氧化试验后,瓷砖外表的保护膜依然是无色透明的,并没有明显变化,说明采用bha和亚磷酸三异癸基脂两种抗氧剂复配使用,能够进一步提升保护膜的抗氧化和耐老化能力,经过抗氧化试验后,瓷砖的冲击韧性损失为11%左右,与试验样品8相比,冲击韧性的损失明显进一步减小,因此采用bha和亚磷酸三异癸基脂作为抗氧剂复配使用,更加有利于瓷砖保持良好良好的冲击韧性。

[0122]

由表2可知,将试验样品10与试验样品9进行比较,瓷砖的冲击韧性没有显著变化,但瓷砖经过抗氧化试验后,试验样品10的冲击韧性损失较试验样品9相比有所减少,是由于在抗氧剂中加入乙醇能够使bha和亚磷酸三异癸基脂更容易溶解于覆膜剂中,因此有利于bha和亚磷酸三异癸基脂在覆膜剂中分散均匀,从而有利于bha和亚磷酸三异癸基脂发挥更好的抗氧效能。

[0123]

由表2可知,将试验样品11与试验样品10进行比较,在瓷砖原料中加入碳酸氢铵作为造孔剂,制得的瓷砖与不加碳酸氢铵的瓷砖相比,冲击韧性有进一步的提升,耐老化试验后瓷砖的冲击韧性也更高,是由于碳酸氢铵能够在瓷砖烧制过程中形成连通的孔隙结构,因此在涂覆覆膜剂时,连通的孔隙结构有助于覆膜剂向瓷砖内部渗透,进而增强瓷砖整体的冲击韧性。

[0124]

由表2可知,将试验样品12与试验样品11进行比较,采用碳酸氢铵和石墨粉作为造孔剂,制得的瓷砖的冲击韧性有进一步的提升,是由于碳酸氢铵受热时能分解成氨气和二氧化碳,因此能够在瓷砖内部形成孔结构,而石墨粉有利于碳酸氢铵在瓷砖内分散均匀,从而有利于在瓷砖内部形成分布均匀、大小均匀的连通的孔隙结构,因此更有利于覆膜剂向瓷砖内部均匀渗透,从而能够进一步提升瓷砖的冲击韧性。

[0125]

由表2可知,将试验样品14、试验样品13与试验样品12进行比较,在瓷砖表面涂覆覆膜剂时,每次覆膜剂涂覆之间间隔40min,待上一次的保护膜干燥再进行下一层的涂覆,有利于多层保护膜之间粘结紧密,进而提升瓷砖的冲击韧性。

[0126]

由表2可知,将对照样品4和对照样品5进行比较,对照样品4的冲击韧性相对较高,说明采用聚醋酸乙酯做覆膜剂比采用聚异丁烯做覆膜剂对瓷砖的冲击韧性有更好的增强

效果。

[0127]

由表2可知,将试验样品13与对照样品4、对照样品5分别进行比较,将15kg的聚醋酸乙酯采用等量的聚异丁烯进行替代,制备得到的瓷砖的冲击韧性反而有所增强,可能是由于聚醋酸乙酯和聚异丁烯发生了协同作用,从而使覆膜剂干燥后形成的保护膜具有更好的韧性,所以制备的瓷砖的冲击韧性更强。

[0128]

由表2可知,将试验样品13与对照样品6进行比较,将覆膜剂中1.5kg的石蜡粉分别用1.0kg的聚醋酸乙酯和0.5kg的聚异丁烯替换后,制备得到的瓷砖的冲击韧性有所降低,说明通过石蜡粉与聚醋酸乙烯酯和聚异丁烯的协同使用,能够使干燥的保护膜与烧制好的瓷砖本体表面紧密结合,从而能够提升瓷砖的冲击韧性。

[0129]

本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。