1.本技术涉及无纺布技术领域,具体而言,涉及一种无纺布以及液体分离膜。

背景技术:

2.液体分离膜技术目前主要广泛应用于污水处理、给水净化、海水淡化和纯水制备等领域。

3.以反渗透膜为例,反渗透膜通常由三层组成:聚酰胺超薄层、聚砜多孔层和聚酯增强无纺布,聚酯增强无纺布主要是提供膜结构的支撑强度,聚砜多孔层具有高度的孔隙率和刚性,能在膜运行条件下抵抗压密化,聚酰胺超薄层具有高的水通量、脱盐率和化学稳定性。聚酰胺超薄层是水处理过程中真正起分离作用的功能层,由于其机械强度极低,单独使用时无法耐受分离过程中的高液压,无法单独制备成膜,因此必须复合于支撑层才能成膜。

4.为了保证液体分离膜的高通液量和高过滤性能,对其功能层的孔径及其分布有较高要求,为此,作为支撑层的无纺布也必须对孔径分布进行控制,其中,较大的孔径有利于提高液体分离膜的水通量,但同时也会增加液体分离膜涂布层具有孔缺陷的风险。

技术实现要素:

5.本技术提供了一种无纺布以及液体分离膜,该无纺布能减小孔缺陷的产生,并且无需大量涂布即可在无纺布的其中一个表面得到连续的涂布层,可减小液体分离膜的整体厚度,并提高液体分离膜的分离效率与水通量。

6.本技术的实施例是这样实现的:

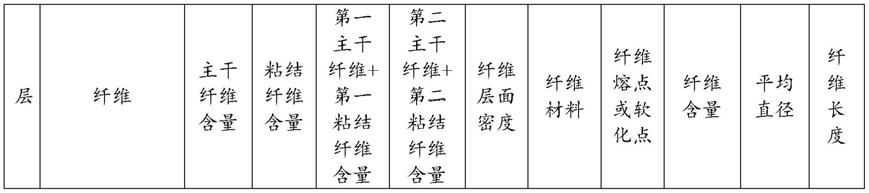

7.第一方面,本技术实施例提供一种无纺布,其包括至少两层纤维层,无纺布的厚度为50~110μm,纤维层中的纤维包括主干纤维和用于粘接主干纤维的粘接纤维,主干纤维的熔点或软化点大于粘接纤维的熔点或软化点;

8.主干纤维包括直径<5.5μm的第一主干纤维和直径≥5.5μm的第二主干纤维;

9.粘接纤维包括直径<6μm的第一粘接纤维和直径≥6μm的第二粘接纤维;

10.纤维层中的第一主干纤维和第一粘接纤维的总重量与第二主干纤维和第二粘接纤维的总重量的比值为第一比值,沿无纺布的厚度方向,各层纤维层的第一比值依次增大,且第一比值最大的一层纤维层中,第一主干纤维和第一粘接纤维的总质量分数不小于50%。

11.第二方面,本技术实施例提供一种液体分离膜,液体分离膜包括第一方面实施例的无纺布,第一比值最大的一层纤维层的表面具有涂布层,第一比值最小的一层纤维层的表面为非涂布面。

12.本技术实施例至少包括如下有益效果:

13.无纺布的厚度为50~110μm,该厚度的无纺布主要适用于液体分离膜的支撑层。沿无纺布的厚度方向,各层纤维层中的第一主干纤维和第一粘接纤维的总重量与第二主干纤维和第二粘接纤维的总重量的比值依次增大,则第一比值较大的纤维层中直径更小的纤维

的比例较大,更容易将第一比值较小的纤维层所形成的大孔隙覆盖填充,各纤维层之间形成比较平滑的过渡,得到孔隙梯度变化的多层纤维层结构,第一比值较大的纤维层形成的孔径较小,第一比值较小的纤维层形成的孔径较大。这种孔隙梯度变化的结构有利于减少流体的渗透阻力,提高流体在无纺布内部的传输能力,因此有助于提高液体分离膜的水通量。

14.第一比值最大的一层纤维层的表面为涂布面,由于该层纤维层所含的第一主干纤维和第一粘接纤维的比例最大,且该层纤维层中,第一主干纤维和第一粘接纤维的总质量分数不小于50%,因而该层纤维层的孔径较小,可显著增大涂布材料与之接触复合的有效面积,通过少量涂覆涂布材料即可形成连续涂布层,可减小液体分离膜的整体厚度,并提高其液体分离膜的分离效率。且较小的孔径有利于防止涂布液通过孔隙渗透到无纺布的另一侧,从而减小了涂布层漏液产生针孔等缺陷的可能性。

15.第一比值最小的一层纤维层的表面为非涂布面,该层纤维层较大的孔径也保证无纺布内部夹带的空气在相分离过程中可以更加快速地逸出,因此能够避免空气残留进入到涂布层造成气泡最终在涂布层形成大的孔缺陷。

具体实施方式

16.下面将结合实施例对本技术的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本技术,而不应视为限制本技术的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

17.以下针对本技术实施例的无纺布及液体分离膜进行具体说明:

18.第一方面,本技术实施例提供一种无纺布,其包括至少两层纤维层,无纺布的厚度为50~110μm,纤维层中的纤维包括主干纤维和用于粘接主干纤维的粘接纤维,主干纤维的熔点或软化点大于粘接纤维的熔点或软化点。

19.50~110μm厚度的无纺布主要适用于液体分离膜的支撑层,可选地,无纺布的厚度为50μm、60μm、70μm、80μm、90μm和110μm中的任一者或者任意两者之间的范围。在制作纤维层时,由于主干纤维的熔点或软化点大于粘接纤维的熔点或软化点,则粘接纤维在一定温度条件下软化或者熔化时,而主干纤维还是保持纤维状,从而通过粘接纤维的作用将主干纤维结合在一起形成纤维层。

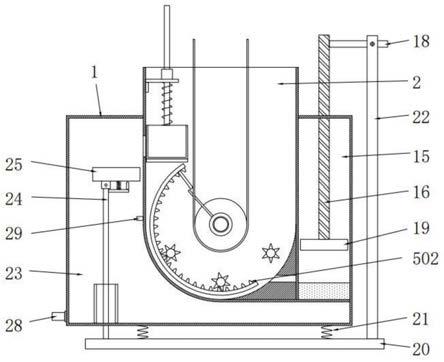

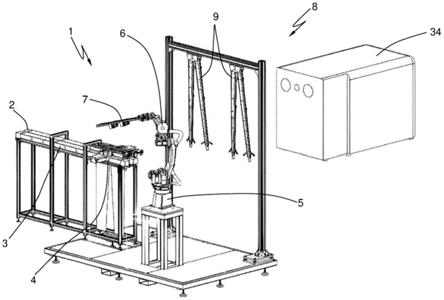

20.其中,无纺布的制备,可先分别制备单层的纤维层,然后将多层纤维层进行热压复合形成无纺布。

21.可以理解的是,主干纤维的熔点或软化点大于粘接纤维的熔点或软化点包括以下几种情况:(1)主干纤维的熔点大于粘接纤维的熔点;(2)主干纤维的熔点大于粘接纤维的软化点;(3)主干纤维的软化点大于粘接纤维的软化点;(4)主干纤维的软化点大于粘接纤维的熔点。

22.在一些实施方案中,主干纤维包括聚酯纤维、聚烯烃纤维、聚酰胺(pa)纤维、聚酰亚胺纤维,聚四氟乙烯(ptfe)纤维、聚乙烯醇纤维、聚偏氟乙烯(pvdf)纤维、聚苯硫醚(pps)纤维、聚醚醚酮(peek)纤维、聚丙烯腈(pan)纤维、聚碳酸酯纤维、聚丙烯腈纤维、芳纶纤维、玻璃纤维、陶瓷纤维、氧化物纤维、硼化物纤维和氮化物纤维中的至少一种。

23.可选地,聚酯纤维包括聚对苯二甲酸乙二醇酯(pet)纤维和聚对苯二甲酸丁二醇酯(pbt)纤维中的至少一种。

24.可选地,聚烯烃纤维包括聚乙烯(pe)纤维、聚丙烯(pp)纤维、聚氯乙烯(pvc)纤维和es纤维中的至少一种。可选地,聚酰胺纤维包括pa66。

25.需要说明的是,各层纤维层中的主干纤维可以选择相同种类的纤维,也可以选择不同种类的纤维。

26.在一些实施方案中,粘接纤维包括聚对苯二甲酸乙二醇酯纤维、聚对苯二甲酸丁二醇酯纤维、碱溶性聚酯(copet)、聚烯烃纤维、共聚聚酯和共聚酰胺中的至少一种。示例性地,粘接纤维中的聚对苯二甲酸乙二醇酯纤维为未拉伸聚对苯二甲酸乙二醇酯纤维,聚对苯二甲酸丁二醇酯纤维为未拉伸聚对苯二甲酸丁二醇酯。其中,未拉伸聚对苯二甲酸乙二醇酯纤维相较于常规的聚对苯二甲酸乙二醇酯纤维的软化点温度更低,未拉伸聚对苯二甲酸丁二醇酯相较于常规的聚对苯二甲酸丁二醇酯的软化点温度更低。

27.需要说明的是,各层纤维层中的粘接纤维可以选择相同种类的纤维,也可以选择不同种类的纤维。

28.主干纤维包括直径<5.5μm的第一主干纤维和直径≥5.5μm的第二主干纤维;粘接纤维包括直径<6μm的第一粘接纤维和直径≥6μm的第二粘接纤维。

29.示例性地,第一主干纤维的直径为5.4μm、5.2μm、5μm、5.2μm、4.5μm、4μm、3.5μm、3μm、2.5μm、2μm、1.5μm、1μm、0.5μm和0.1μm中的任一者或者任意两者之间的范围。

30.纤维层中的第一主干纤维和第一粘接纤维的总重量与第二主干纤维和第二粘接纤维的总重量的比值为第一比值,沿无纺布的厚度方向,各层纤维层的第一比值梯度增大,且第一比值最大的一层纤维层中,第一主干纤维和第一粘接纤维的总质量分数不小于50%。

31.其中,无纺布具有相对的第一面和第二面,在一种实施方案中,第一比值最小的一层纤维层表面为无纺布的第一面,从无纺布的第一面指向第二面时,各层纤维层的第一比值梯度增大。

32.在另一种实施方案中,第一比值最小的一层纤维层表面为无纺布的第二面,从无纺布的第二面指向第一面时,各层纤维层的第一比值梯度增大。

33.沿无纺布的厚度方向,各层纤维层中的第一主干纤维和第一粘接纤维的总重量与第二主干纤维和第二粘接纤维的总重量的比值(第一比值)梯度增大,使得纤维层的堆积密度梯度增大,则堆积密度较大的纤维层中的纤维能够将堆积密度较小的纤维层所形成的大孔隙覆盖填充,各纤维层之间的孔隙差异形成比较平滑的过渡,得到孔隙梯度变化的多层纤维层结构,堆积密度较大的纤维层形成的孔径较小,堆积密度较小的纤维层形成的孔径较大。相较于孔隙随机分布的无纺布,本技术实施例的这种孔隙梯度变化的结构有利于减少流体的渗透阻力,提高流体在无纺布内部的传输能力,因此有助于提高液体分离膜的水通量。另外,随着第一比值的梯度减小,沿无纺布的厚度方向,各层纤维层的孔径递增,强度亦递增。

34.第一比值最大的一层纤维层用于涂布材料涂布时,由于该层纤维层所含的第一主干纤维和第一粘接纤维的比例最大,且该层纤维层中,第一主干纤维和第一粘接纤维的总质量分数不小于50%,因而该层纤维层的孔径较小、孔比表面积较大,可显著增大涂布材料

与之接触复合的有效面积,通过少量涂覆涂布材料即可形成连续涂布层。且较小的孔径有利于防止涂布液通过孔隙渗透到无纺布的另一侧,从而减小了涂布层漏液产生针孔等缺陷的可能性。

35.第一比值最小的一层纤维层的表面不涂覆涂布材料时,该层纤维层较大的孔径也能够保证无纺布内部夹带的空气在相分离过程中可以更加快速地逸出,因此能够避免空气残留进入到涂布层造成气泡最终在涂布层形成大的孔缺陷。

36.在一些实施方案中,第二主干纤维的直径为5.5~15μm,第二粘接纤维的直径为6~20μm。示例性地,第二主干纤维的直径为5.5μm、6μm、7μm、8μm、9μm、10μm、11μm、12μm、13μm、14μm和15μm中的任一者或者任意两者之间的范围。示例性地,第二粘接纤维的直径为6μm、7μm、8μm、9μm、10μm、11μm、12μm、13μm、14μm、15μm、16μm、17μm、18μm、19μm和20μm中的任一者或者任意两者之间的范围。

37.可选地,主干纤维和粘接纤维的长度为1~10mm,例如为1mm、2mm、3mm、4mm、5mm、6mm、7mm、8mm、9mm和10mm中任一者或者任意两者之间的范围。

38.在一些实施方案中,主干纤维的质量分数为60~80wt%,粘接纤维的质量分数为20~40wt%。按照上述比例范围添加主干纤维和粘接纤维,能够保证无纺布具有较高的强度。

39.可选地,主干纤维的质量分数为60wt%、65wt%、70wt%、75wt%和80wt%中的任一者或者任意两者之间的范围。

40.可选地,粘接纤维的质量分数为20wt%、25wt%、30wt%、35wt%和40wt%中的任一者或者任意两者之间的范围。

41.在一些实施方案中,第一比值最小的一层纤维层中,第二主干纤维和第二粘接纤维的总质量分数大于50%。

42.需要说明的是,在其他实施方案中,也可以是第一比值最小的一层纤维层中,第二主干纤维和第二粘接纤维的总质量分数不大于50%。

43.可选地,单层纤维层中,第一主干纤维和第二主干纤维的质量比与第一粘接纤维和第二粘接纤维的质量比相同。可以理解的是,单层纤维层中,第一主干纤维和第二主干纤维的质量比与第一粘接纤维和第二粘接纤维的质量比也可以不相同。

44.在一些实施方案中,无纺布的平均孔径≤10μm,且无纺布中的最大孔径与平均孔径的比值为第二比值,第二比值为1~12。

45.第一比值最大的一层纤维层用于涂布材料涂布时,如果平均孔径大于10μm,则涂布液容易通过孔隙渗透到无纺布的另一侧,在涂布层上产生通孔;如果平均孔径过小时,涂布液在无纺布的表面难以渗透深入,容易导致涂布层对无纺布结合强度不足。可选地,无纺布的平均孔径为1~5μm,例如为1μm、2μm、3μm、4μm和5μm中的任一者或者任意两者之间的范围。

46.另外,当无纺布的最大孔径与平均孔径的比值大于12时,容易造成无纺布的孔隙夹带的空气在相分离过程中与水交换的速率不均匀,将影响涂布层固化成膜的均匀性,本技术实施例的无纺布中,最大孔径与平均孔径的比值为1~12,能够保证无纺布具有比较均匀的孔径分布,增加涂布层固化成膜的均匀性。可选地,无纺布中的最大孔径与平均孔径的比值为1、2、3、4、5、6、7、8、9、10、11和12中的任一者或者任意两者之间的范围。

47.进一步地,本技术的发明人在研究中发现,当无纺布的面密度小于60g/m2时,作为液体分离膜支撑层的无纺布很难保持足够的抗拉强度,尤其是横向抗拉强度,液体分离膜将无法承受较高的液压,甚至会发生破裂,而且,涂布液也比较容易从无纺布的一侧渗透到另一侧。在密度不变的情况下,当无纺布的面密度大于100g/m2时,或造成无纺布的厚度比较厚,使得组装一定规格的液体分离膜组件时无法达到足够的过滤面积。因而,在本技术的在一些实施方案中,无纺布的面密度为60~100g/m2。

48.在一些实施方案中,无纺布的密度为0.50~0.95g/m3。

49.第一主干纤维和第一粘接纤维的总重量与第二主干纤维和第二粘接纤维的总重量的比值最大的一层纤维层用于涂布材料涂布时,当无纺布的密度小于0.50g/m3时,涂布液在无纺布的表面渗透过多,且容易渗透至无纺布的另一侧;当密度大于0.95g/m3时,涂布液在无纺布的表面渗透不够深入,以导致涂布层对无纺布的结合力不足。

50.示例性地,无纺布的密度为0.50g/m3、0.55g/m3、0.60g/m3、0.65g/m3、0.70g/m3、0.75g/m3、0.80g/m3、0.85g/m3、0.90g/m3和0.95g/m3中的任一者或者任意两者之间的范围。

51.在一些实施方案中,无纺布的横向拉伸强度>35n/15mm,纵向抗拉强度与横向抗拉强度的比值为1.05~4。

52.本技术的发明人研究发现,如果无纺布的横向拉伸强度<35n/15mm,无纺布强度太弱,在生产线上进行涂布时更加困难,容易发生撕裂、断裂。另外,如果纵向抗拉强度/横向抗拉强度比大于4,无纺布易产生纵向折皱,这可能与热压延过程中横向的热收缩有关。

53.在一些实施方案中,无纺布的透气值为0.5~7.0cc/cm2/sec。

54.当无纺布的透气值低于0.5cc/cm2/sec时,液体分离膜过滤过程中需要施加较大的液压,这使得过滤效率比较低。当无纺布的透气值大于7.0cc/cm2/sec时,过滤作用会降低,难以获得良好的过滤性能。

55.第二方面,本技术实施例还提供一种液体分离膜,液体分离膜包括第一方面实施例的无纺布,第一比值最大的一层纤维层的表面具有涂布层,第一比值最小的一层纤维层的表面为非涂布面。

56.本技术实施例的液体分离膜包括上述无纺布,该无纺布的设置有利于减少流体的渗透阻力,提高流体在无纺布内部的传输能力,因此有助于提高液体分离膜的水通量,且能够减少孔缺陷产生的可能性。

57.以下结合实施例对本技术的无纺布及液体分离膜作进一步的详细描述。

58.实施例1

59.本实施例提供一种无纺布,无纺布包括两层纤维层,每层纤维层的具体设置如下:

60.[0061][0062]

其中,主干纤维采用的pet纤维为常规pet纤维,粘接纤维采用的pet纤维为未拉伸pet纤维。

[0063]

该无纺布的制备步骤包括:

[0064]

使用斜网纸机进行无纺布原纸的抄制得到纤维层,再将纤维层进行热压复合得到无纺布。

[0065]

实施例2

[0066]

本实施例提供一种无纺布,其制备步骤与实施例1相同。本实施例的无纺布包括两层纤维层,每层纤维层的具体设置如下:

[0067][0068]

实施例3

[0069]

本实施例提供一种无纺布,其制备步骤与实施例1相同。本实施例的无纺布包括三层纤维层,每层纤维层的具体设置如下:

[0070][0071]

实施例4

[0072]

本实施例提供一种无纺布,其制备步骤与实施例1相同。本实施例的无纺布包括四层纤维层,每层纤维层的具体设置如下:

[0073]

[0074][0075]

实施例5

[0076]

本实施例提供一种无纺布,其制备步骤与实施例1相同。本实施例的无纺布包括两层纤维层,每层纤维层的具体设置如下:

[0077][0078]

对比例1

[0079]

本对比例提供一种无纺布,其制备步骤与实施例1相同。本对比例的无纺布包括三层纤维层,每层纤维层的具体设置如下:

[0080]

[0081][0082]

对比例2

[0083]

本对比例提供一种无纺布,其制备步骤与实施例1相同。本对比例的无纺布包括四层纤维层,每层纤维层的具体设置如下:

[0084][0085][0086]

对比例3

[0087]

本对比例提供一种无纺布,该无纺布包括一层纤维层,纤维层的具体设置如下:

[0088][0089]

其中,主干纤维采用的pet纤维为常规pet纤维,粘接纤维采用的pet纤维为未拉伸pet纤维。

[0090]

对比例4

[0091]

本对比例提供一种无纺布,其制备步骤与实施例1相同。本实施例的无纺布包括两层纤维层,每层纤维层的具体设置如下:

[0092][0093][0094]

试验例1

[0095]

将实施例1~5和对比例1~4的无纺布分别裁减出a4大小的无纺布,并在一部分无纺布的第一层外表面涂布聚砜层,涂布后浸入水中进行相分离,10min之后取出在室温条件下干燥得到复合无纺布。其中,涂布液组成为7.5wt%聚砜和92.5w%n

‑

甲基吡咯烷酮。

[0096]

对实施例1~5和对比例1~4的无纺布的面密度、厚度、密度、透气度、孔径和抗拉强度进行测试,其中,密度=面密度/厚度,并对实施例1~5和对比例1~4的复合无纺布的针孔数、涂布液渗透情况和涂层厚度进行测试,其结果记录在表1中。

[0097]

其中,面密度依据gb/t 451.2

‑

2002的方法来检测;厚度依据gb/t 451.3

‑

2002是方法来检测;透气度依据gb/t 24218.15

‑

2018的方法来检测;孔径依据gb/t 32361

‑

2015的方法来检测;强度依据gb/t 12914

‑

2008的方法来检测。

[0098]

表1.无纺布和复合无纺布测试结果

[0099][0100][0101]

从表1的结果可以看出,本技术实施例1~实施例5对应的复合无纺布,针孔数较少,且没有涂布液渗透至无纺布背面的情况发生。

[0102]

对比实施例3和对比例1的无纺布,沿第一层至第三层的方向,实施例3的第一主干纤维和第一粘结纤维总含量与第二主干纤维 第二粘结纤维总含量的比值依次减小,而对比例1的第一主干纤维和第一粘结纤维总含量与第二主干纤维 第二粘结纤维总含量的比值先增加后减小,结合实验结果可以发现,实施例3对应的无纺布强度更高,实施例3对应的复合无纺布相较于对比例1对应的复合无纺布,没有出现针孔,涂布过程没有涂布液渗透至无纺布背面的情况发生,且涂布层的厚度较薄。

[0103]

对比实施例4和对比例2的无纺布,沿第一层至第三层的方向,实施例4的第一主干纤维和第一粘结纤维总含量与第二主干纤维 第二粘结纤维总含量的比值依次减小,而对比例2的第一主干纤维和第一粘结纤维总含量与第二主干纤维 第二粘结纤维总含量的比值先减小后增加,结合实验结果可以发现,实施例4对应的无纺布孔径更小且强度更高,实施例4对应的复合无纺布相较于对比例2对应的复合无纺布,没有针孔出现,没有涂布液渗透至无纺布背面的情况发生,且涂布层的厚度较薄。

[0104]

通过实施例2和对比例4发现,对比例4中,第一层纤维层和第二层的纤维层的第一主干纤维和第一粘接纤维的总含量均小于50wt%,实施例2中,第一层纤维层的第一主干纤

维和第一粘接纤维的总含量小于50%,第二层纤维层的第一主干纤维和第一粘接纤维的总含量等于50%,结合实验结果可以发现,实施例2对应的复合无纺布相较于对比例4对应的复合无纺布,没有针孔出现,没有涂布液渗透至无纺布背面的情况发生,且涂布层的厚度较薄。

[0105]

说明了本技术实施例的无纺布,满足沿无纺布的厚度方向第一比值依次增大,且第一比值最大的一层纤维层中,第一主干纤维和第一粘接纤维的总质量分数不小于50%的添加时,即使涂布较薄的涂布层也能形成连续的涂布层,能够避免涂布液渗透至无纺布背面,并减小孔缺陷的产生。

[0106]

对比实施例1和对比例3的无纺布,参照表1的结果可以得知,对比例3只有一层纤维层,该一层纤维层能够看作是纤维组成相同的多层纤维层,对比例3对应的复合无纺布具有针孔。

[0107]

以上所述仅为本技术的具体实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。